废旧锂离子电池还原熔炼“条件窗口”的预测与验证

任国兴,樊友奇,谢美求,潘 炳,肖松文

(长沙矿冶研究院有限责任公司,长沙410012)

废旧锂离子电池还原熔炼“条件窗口”的预测与验证

任国兴,樊友奇,谢美求,潘炳,肖松文

(长沙矿冶研究院有限责任公司,长沙410012)

采用热力学模拟计算软件Factsage,对废旧铝壳锂离子电池FeO-SiO2-Al2O3渣型还原熔炼的氧分压、熔炼温度、造渣剂用量等“条件窗口”进行了理论预测计算,然后进行了试验验证.试验结果与理论预测值吻合很好.合理的“条件窗口”为:温度 1 450 ℃,炉渣组成m(FeO)/m(SiO2)=0.58~1.03、Al2O3质量分数为17%~21.5%,最佳条件下,Co、Ni、Cu回收率分别为98.82%、98.39%、93.56%.

锂离子电池;还原熔炼;FeO-SiO2-Al2O3渣型;热力学“条件窗口”

锂离子电池能量密度高、充放电速度快、循环寿命长,是典型的绿色二次电池,自问世以来发展迅速,广泛应用于手机、笔记本电脑等消费电子产品及各种电动工具中,并成为电动汽车的优选动力电源.近年来随着现代电子通讯设备的快速普及和电动车产业的蓬勃发展,锂离子电池的消费量与报废量急剧增加.

废旧锂离子电池中含有大量的钴、镍、铜、锰等有价金属,具有很高的回收利用价值;另一方面,所含的这些金属以及氟、磷的电解质都是有毒/有害物质,废弃或处置不当,则将造成严重的环境污染[1-2].因此,无论是从资源循环利用,还是从环境保护需要出发,都必须采用先进技术对其进行回收利用处理.

目前,废旧锂离子电池的回收处理技术主要分为湿法和火法两类[3-5],湿法工艺普遍需要经过电池的拆解/破碎工序,由于电池含有Li等活性物质及大量电解液,拆解/破碎过程极易引发爆炸的安全风险;此外,湿法工艺的原料针对性强,普适性差,且产生的废渣需进一步安全处置.与湿法工艺相比,火法工艺可以直接入炉焙烧/熔炼,无需拆解/破碎工序,避免了电池拆解/破碎过程引发爆炸及环境污染风险;并且,具有原料适应性强、处理能力大等优点.目前火法工艺的典型范例是比利时优美科公司开发的Val’Eas工艺,其霍博肯冶炼厂基于该工艺于2011年建立投产了年处理能力达7 000 t的废旧锂离子电池回收处理厂.

不过,目前废旧锂离子电池的还原熔炼一般采用CaO-SiO2-Al2O3渣型[6-7],炉渣中Al2O3质量分数不宜高于15%[8].如处理高铝含量的铝壳锂离子电池,必须添加大量的造渣剂,从而导致炉渣产生量及其中的有价金属损失明显提高,严重影响处理的经济效益.实际上,我们由相关文献[9,10]发现,采用FeO-SiO2-Al2O3渣型熔炼,炉渣中Al2O3质量分数高达20%时,仍具有较低的熔化温度与黏度,有可能用于废旧铝壳锂离子电池的还原熔炼处理,从而无需添加大量的造渣剂.为此,本文拟采用Factsage热力学模拟计算软件,对废旧锂离子电池FeO-SiO2-Al2O3渣型还原熔炼的“条件窗口”进行计算预测,并开展试验验证.

1 原 料

试验用的废旧铝壳锂离子电池来自市场采购,尺寸规格为 60 mm×43 mm×5 mm,单块质量28.5±0.5 g,经拆解分析确定的基本组成见表1.

表1 试验用铝壳锂离子电池主要化学组成成分/%

还原熔炼的造渣剂选用铜冶炼炉渣,该渣来自云南某冶炼厂,系电炉贫化熔炼渣,试验时破碎至粒度小于 3 mm 使用,其成分如表2所示.

表2 试验用铜渣的主要成分分析结果

2 熔炼“条件窗口”的Factsage计算分析

2.1Factsage模拟计算方法

FactSage热力学计算软件及其数据库是当今世界最重要的化学热力学计算软件及数据库之一,它的数据库包含了各种化合物和多种溶液(尤其是炉渣、熔锍和熔盐)体系的化学热力学数据,原始数据丰富,计算软件基于吉布斯自由能最小化原理,其先进的多元多相平衡计算程序ChemSage功能强大[11],目前已广泛应用于冶炼及垃圾焚烧过程优化[12-14].

根据铝壳锂离子电池还原熔炼过程可能发生的化学反应及可能的产物(合金相,炉渣相和气相),我们选用 “FactPS”,“FToxide” 和“FTmisc”数据库,具体包括化合物物种(ideal gas)和溶液物种(FTmisc-FeLQ,FToxide-SLAGA).

本次计算设定铝壳锂离子电池成组成分见表1,冶炼采用FeO-SiO2-Al2O3渣型,依铜渣m(FeO)/m(SiO2)值,设定初始物料m(FeO)/m(SiO2)=1.67.主要分析研究了不同氧分压,熔炼温度,造渣剂用量条件下,还原熔炼过程中主要金属元素在合金/炉渣间分布规律及炉渣组成情况.

图1 不同氧分压条件下金属元素在合金中分布率变化曲线

2.2氧分压的影响

图1为温度 1 450 ℃,造渣剂用量(即造渣剂与废旧铝壳锂离子电池的质量比)为3.2时,不同氧分压条件下还原熔炼,其中主要金属元素在合金中的分布率变化情况.图1中的标准压pΘ=100 kPa.由图1可知,(pO2/pΘ)=10-12~10-8范围内, Co、Ni、Cu、Fe在合金中分布率均随着氧分压的增加而逐步降低,当(pO2/pΘ)低于10-11时,有价金属Co、Ni、Cu在合金中的分布率均达90%以上,(pO2/pΘ)提高到10-8时,Co、Ni、Cu、Fe则几乎全部进入炉渣中.

表3给出了不同氧分压条件下炉渣的组成成分计算结果.由表3可知,当(pO2/pΘ)为10-12时,炉渣中m(FeO)/m(SiO2)值为0,炉渣主要由SiO2和Al2O3构成;当(pO2/pΘ)在10-11~10-8范围内,随着(pO2/pΘ)从10-11增加到10-8时,炉渣的m(FeO)/m(SiO2)值从0.59增加到1.67,而此过程中m(Al2O3)/m(SiO2)值基本保持不变,为0.52.

表3 不同氧分压条件下炉渣的组成成分计算结果

2.3熔炼温度的影响

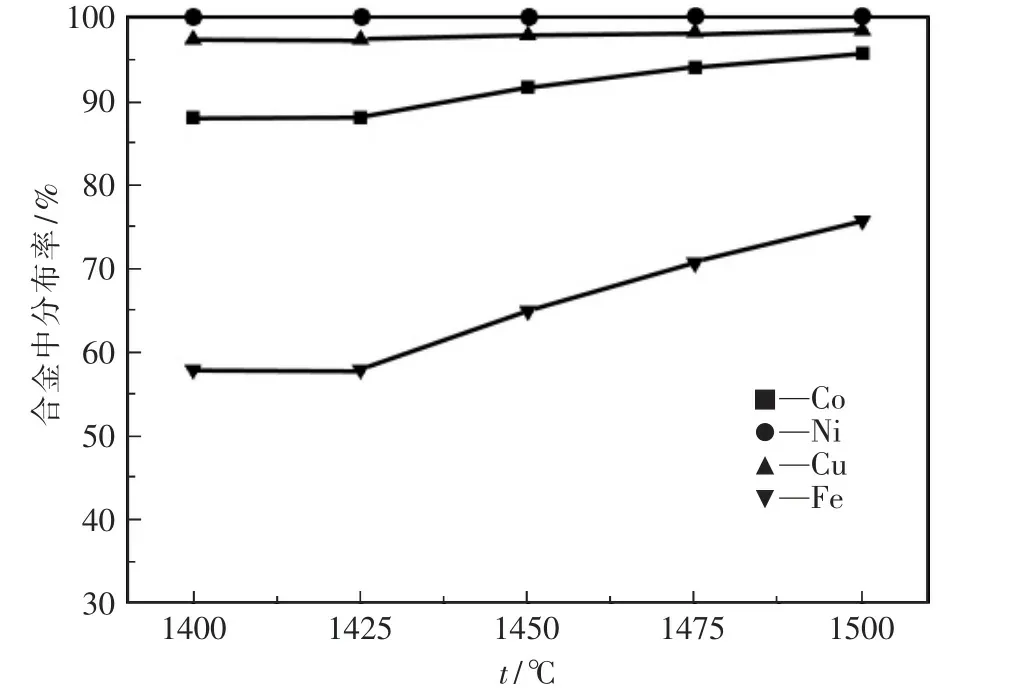

图2为(pO2/pΘ)=10-11,造渣剂用量为3.2时,不同温度下熔炼,主要金属元素在合金中的分布情况.由图2可知,熔炼温度在 1 400~1 500 ℃范围内,随着温度增加,Co、Fe在合金中分布率逐渐增加,且Co分布率明显大于Fe分布率,与之相对应的是,Ni、Cu的回收率基本保持不变,分别约为99.9%、98.0%.熔炼温度≥ 1 450 ℃,废旧电池中90%以上的Co、Ni、Cu进入合金中.

图2 不同温度条件下金属元素在合金中分布率的变化曲线

2.4造渣剂用量的影响

图3为(pO2/pΘ)=10-11、熔炼温度 1 450 ℃、不同造渣剂用量条件下熔炼,主要金属元素在合金中分布率的变化曲线.由图可知,在造渣剂用量为3.2~8.0 倍范围内,Co、Fe在合金中的分布率随着造渣剂用量增加而略有增加,而Ni、Cu在合金中的分布率基本保持不变.在该数值范围内,Co、Ni、Cu在合金中分布率均超过90%.

图3 不同造渣剂用量条件下金属元素在合金中分率的变化曲线

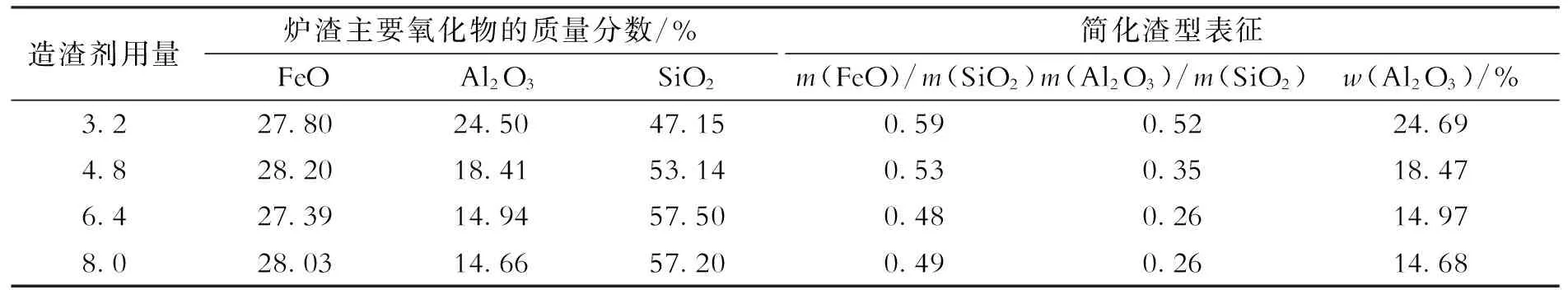

表4给出了不同造渣剂用量条件下炉渣的组成成分计算结果.由表4可知,随着造渣剂用量从3.2倍增加到6.4倍,炉渣Al2O3含量(质量分数)从24.69%降低到14.97%,而该范围内炉渣FeO含量(质量分数)及FeO/SiO2值基本保持不变.

表4 不同造渣剂用量条件下炉渣的组成成分计算结果

2.5熔炼作业的“条件窗口”

基于前面模拟计算结果,可以确定铝壳锂离子电池还原熔炼合理的“条件窗口”为:氧分压(pO2/pΘ)=10-11~10-10、造渣剂用量3.2~6.4,熔炼温度≥ 1 450 ℃,炉渣m(FeO)/m(SiO2)值0.59~1.29,Al2O3含量(质量分数)14.97%~24.69%,此条件下,废旧电池中90%以上的Co、Ni、Cu进入合金中.

3 验证试验

3.1试验方法

还原熔炼试验在硅-钼棒高温箱式电阻炉上进行,将上述称好的试验原料置于刚玉坩埚中,放入高温电阻炉内,随炉升温,在设定的熔炼温度保温一定时间后,断电并在炉内自然冷却至室温,取出坩埚称重,然后打碎坩埚,分别回收合金和炉渣,合金称重后,与炉渣分别破碎取样,分析.采用化学滴定方法分析合金中的Co、Ni、Cu、Fe及炉渣中FeO、SiO2、Al2O3、CaO、MgO含量;采用原子吸收光谱仪(北京普析通用仪器有限责任公司,TAS-990Super)分析炉渣中Co、Ni、Cu含量.

3.2试验结果

试验设定熔炼温度 1 450 ℃,熔炼时间 30 min,不同造渣剂用量的试验结果见表5.

表5 废旧锂离子电池还原熔炼验证试验结果

图4 废旧锂离子电池FeO-SiO2-Al2O3渣型还原熔炼的合理炉渣组成(质量分数)

由表5可知,造渣剂用量对Co、Ni回收率影响不大,在试验条件范围内,合金中Co、Ni回收率均大于94.67%,而Cu的回收率受造渣剂用量影响明显,造渣剂用量越少,铜回收率越高,造渣剂用量为4.0倍时,Cu回收率达到93.56%.以简化后的FeO-SiO2-Al2O3三元系炉渣组成计,则渣中m(FeO)/m(SiO2)=0.58~1.03、Al2O3含量(质量分数)为17.19%~21.52%,有价金属回收率高;最佳条件下,Co、Ni、Cu回收率分别为98.82%、98.39%、93.56%.

理论分析及验证试验确定的合理炉渣组成范围如图4所示,由图可以看出,试验结果与理论预测计算值吻合很好,验证试验确定的最佳炉渣组成正好处于理论预测范围内.

4 结 论

(1)Factsage模拟计算确定的废旧铝壳锂离子电池还原熔炼合理的条件窗口为:氧分压(pO2/pΘ)=10-11~10-10、造渣剂用量3.2~6.4、熔炼温度≥ 1 450 ℃ 、炉渣组成m(FeO)/m(SiO2)值0.59~1.29,Al2O3质量分数14.97%~24.69%,该条件下,合金中Co、Ni、Cu回收率将大于90%.

(2)验证试验确定的最佳炉渣组成正好处于理论预测范围内,具体为:m(FeO)/m(SiO2)=0.58~1.03、Al2O3质量分数为17.19%~21.52%,在最佳“条件窗口”情况下,Co、Ni、Cu回收率分别为98.82%、98.39%、93.56%.

[1]吴越,裴锋,贾蕗路,等.废旧锂离子电池中有价金属的回收技术进展[J].稀有金属,2013,37(2): 320-329.

(Wu Yue,Pei Feng,Jia Lulu,etal.Overview of recovery technique of valuable metals from spent lithium ion batteries[J].Chinese Journal of Rare Metals,2013,37(2): 320-329.)

[2]Zhu Shuguang,He Wenzhi,Li Guangming,etal.Recovery of Co and Li from spent lithium-ion batteries by combination method of acid leaching and chemical precipitation[J].Transactions of Nonferrous Metals Society of China,2012,22: 2274-2281.

[3]Xu J,Thomas H,Francis R W,etal.A review of processes and technologies for the recycling of lithium-ion secondary batteries[J].Journal Power Sources,2008,177: 512-527.

[4]Al-Thyabat S,Nakamura T,Shibata E,etal.Adaptation of minerals processing operations for lithium-ion(LiBs)and nickel metal hydride(NiMH)batteries recycling: Critical review[J].Minerals Engineering,2013,45: 4-17.

[5]Vadenbo C O.Results Part I - Survey of technological potential,in: prospective environmental assessment of lithium recovery in battery recycling[M].NSSI Semester Thesis,2009: 19-38.

[6]Cheret,Daniel,Santen,etal.Battery recycling: US7169206B2[P].2005.

[7]袁文辉,邱定蕃,王成彦.还原熔炼失效锂离子电池制备Co-Cu-Fe合金[J].材料科学与工艺,2010,18(4): 455-458.

(Yuan Wenhui,Qiu Dingpan,Wang Chenyan.Co-Cu-Fe alloy recycled from spent lithium ion batteries by reducing smelting process[J].Materials Science & Technology,2010,18(4): 455-458.)

[8]Nakamoto M,Tanaka T,Lee J,etal.Evaluation of viscosity of molten SiO2-CaO-MgO-Al2O3slags in blast furnace operation[J].ISIJ international,2004,44(12): 2115-2119.

[9]Chen M,Raghunath S,Zhao B.Viscosity of SiO2-“FeO”-Al2O3system in equilibrium with metallic Fe[J].Metallurgical and Meterials Transactions B,2013,44B: 820-827.

[10]Park H,Park S S,Sohn I.The viscous behavior of FeOt-Al2O3-SiO2copper smelting slags[J].Metallurgical and Meterials Transactions B,2011,42B: 692-699.

[11]唐祁峰.高硅白云石熔融还原炼镁新技术研究[D].重庆: 重庆大学,2012.

(Tang Qifeng.A new technology of magnesium production by smelting reduction of high silica dolomite[D].Chongqing: Chongqing University,2012.)

[12]曹战民,宋晓艳,乔芝郁.热力学模拟计算软件FactSage及其应用[J].稀有金属,2008,32(2): 217-219.

(Cao Zhanmin,Song Xiaoyan,Qiao Zhiyu.Thermodynamic modeling software factsage and its application[J].Chinese Journal of Rare Metals,2008,32(2): 217-219.)

[13]张振强,赵俊学,崔雅茹,等.镍冶炼新渣型成分范围选择[J].中国有色冶金,2013,1: 70-74.

(Zhang Zhenqiang,Zhao Junxue,Cui Yaru,etal.Selection of composition range of new slags type in nickel smelting[J].China Nonferrous Metallurgy,2013,1: 70-74.)

[14]Qian J,Jiang X,Wang F,etal.Effect of fluorine and chlorine on slag melting characteristics: experimental study and simulation by neural networks[J].Thermochimica Acta,2011,526(1): 29-34.

Theoretical prediction and experimental verification of conditional windows for smelting reduction process of spent lithium-ion batteries

Ren Guoxing,Fan Youqi,Xie Meiqiu,Pan Bin,Xiao Songwen

(Changsha Research Institute of Mining and Metallurgy CO.,LTD.,Changsha.410012,China)

The conditional windows for smelting reduction process of spent lithium-ion batteries in a FeO-SiO2-Al2O3slag system were investigated by using the theoretical calculation and an experimental method.Parameters,such as oxygen partial pressure,smelting temperature,and flux addition,were optimized.The results showed that the experimental values are in a good close agreement with the theoretical calculation.The suitable conditional windows for the smelting process are smelting temperature is 1 450 ℃,m(FeO)/m(SiO2)ratio is 0.58~1.03,and Al2O3content(mass fraction)is 17%~21.5%.Under these conditions,the recoveries of Co,Ni and Cu can reach 98.82%,98.39%,and 93.56%,respectively.

lithium-ion battery; smelting reduction; FeO-SiO2-Al2O3slag; conditional windows

10.14186/j.cnki.1671-6620.2016.02.014

TF 111; X 705 4

A

1671-6620(2016)02-0147-05