影响固封极柱质量和成本的关键技术

刘玉春,郎福成,谭东现

(1.上海雷博司电气股份有限公司,上海 201807;2.国家电网公司高电压强电流实验室,辽宁 沈阳 110006;3.上海交通大学电气工程学院,上海 200030)

影响固封极柱质量和成本的关键技术

刘玉春1,郎福成2,谭东现3

(1.上海雷博司电气股份有限公司,上海201807;2.国家电网公司高电压强电流实验室,辽宁沈阳110006;3.上海交通大学电气工程学院,上海200030)

作为第三代真空断路器的固封极柱,因其结构紧凑、性能稳定和优异的耐环境性在市场上的占有率逐年提高,竞争也日益激烈。因此,制造出高质量和低成本的固封极柱势在必行。根据多年的研发和生产经验,分析并总结出影响固封极柱质量和成本的三大关键技术,对产品的设计和生产具有一定的借鉴意义。

固封极柱;温升;模具

1 引言

随着真空断路器技术的不断进步和日臻完善,真空断路器在市场上的占有率逐年提高。真空断路器的极柱绝缘经历了空气绝缘、复合绝缘、固封绝缘三个阶段。其中,固封式真空断路器(简称固封极柱)被称为第三代真空断路器。固封极柱就是通过APG技术(环氧树脂自动压力凝胶成型技术),采用环氧树脂作为绝缘介质,利用环氧树脂将断路器的一次导电部分、真空灭弧室与上下出线端等载流元件全部密封成一体,使真空灭弧室和其他导电件与外界环境完全隔离,避免了外力和外界环境对灭弧室及其他导电件的影响,大大提高了固封极柱的耐环境性[1],从而使断路器的安全可靠性得到进一步的提高,真正实现极柱的小型化和免维护[2-3]。环氧树脂既是一次部分的主绝缘,又是它的机械支撑,其电场分布优于各种形状的绝缘隔板结构[4]。

但是,在设计和生产过程中,一些影响固封极柱质量和成本的关键技术需要解决好,如结构设计、模具设计及工艺参数设置等,只有解决好这些关键技术,才能做出性能稳定、体积小、成本低、深受市场欢迎的产品。

2 结构设计

固封极柱的结构设计关系到产品的绝缘性能、机械性能(特别是断路器的抗拉、抗弯和弹跳)、温升水平、产品开裂及成本要求,是影响产品质量和性价比的决定因素。因此,在产品设计过程中要把结构设计放在重要位置,下面就固封极柱的常见结构及其设计要点进行分析探讨。

2.1绝缘性能

目前,固封极柱的绝缘设计关键是绝缘水平和局放水平要达到标准要求[5-6],其中,绝缘水平重点是下出线端对地绝缘(包括下出线端对安装板及拉杆之间的绝缘)。因为固封极柱断口间的绝缘水平由真空灭弧室的绝缘水平决定,而真空灭弧室的性能由灭弧室厂家保证,只要根据用户要求选择合适的灭弧室即可确保断口间的绝缘水平。固封极柱对地绝缘设计,需要根据产品的额定电流、额定开断电流和不同用户的要求合理设计下出线端的对地空气净距和爬电距离。一般情况下,固封极柱内外侧的爬电比距按20kV/mm设计即可,有特殊要求的根据用户要求设计。

作为主绝缘和起支撑作用的环氧树脂,其厚度的选择也很关键,厚度选择大了会增加产品的重量和成本;厚度选择小了,绝缘性能和机械强度又无法满足设计要求,严重时还会造成产品开裂等严重的质量问题。根据多年的设计和生产经验,一般情况下,12kV环氧厚度在12mm左右、40.5kV环氧厚度在16mm左右即可满足设计要求。

固封极柱的局放水平与上下出线端的设计、真空灭弧室的包封质量(在灭弧室的外面包一层2~3mm的硅橡胶)、环氧树脂的注射质量等关系比较密切。因此,上下出线端的设计需要过渡圆滑、避免出线尖端和棱角,表面采用喷砂处理;硅橡胶缓冲层包封质量要完好,缓冲层内部无气孔、破损等缺陷;环氧内部无气孔、缩孔、裂纹、杂质等缺陷。产品的内部缺陷与工艺参数设置(注料温度、压力、后固化温度和时间等)和模具设计又密切相关,所以说,结构设计、绝缘设计、模具设计和工艺参数设置是相辅相成、相互影响的。

2.2机械性能

固封极柱的机械性能主要是指产品的抗拉/抗弯性能和合闸弹跳性能。随着环氧树脂性能的不断改进,目前固封极柱常用的环氧树脂如9218体系、8369体系、225体系等都能满足机械性能要求。

合闸弹跳是真空断路器机械特性的一项重要参数,是指断路器的动触头碰撞静触头后被其反作用力推开,然后再接触再被推开,如此反复的现象。带负载工作的断路器由于触头弹跳的反复动作将产生很高的过电压,从而影响整个电力系统的供电稳定性,情况严重时还会造成断路器的拒动,严重影响设备的安全和系统的稳定[7]。固封极柱弹跳值的大小与诸多因素有关,如合闸弹簧的力值、合闸速度、开距以及真空开关的触头材料等,装配质量特别是拉杆与灭弧室的同轴度,零部件如上下出线端、灭弧室、软连接的加工精度也同样影响真空断路器合闸弹跳时间的长短。一般情况下,额定电流1250A以下的产品合闸弹跳容易控制,额定电流大于2000A的产品弹跳不易控制,为了把固封极柱的合闸弹跳时间控制在规定范围内,通常采取以下措施:

(1)提高零部件的加工精度,使上、下出线端、真空灭弧室、软连接、动触头等紧密配合,减小配合间隙。

(2)严控装配质量。

在固封极柱注射前的灭弧室装配(将上出线端、下出线端、灭弧室、软连接、动触头装配在一起)过程中,采用专用的装配工装,严格按技术要求,进行灭弧室的装配,确保装配质量,特别要注意软连接(或动触头)受力要均匀、灭弧室与下出线端的同轴度要控制好。

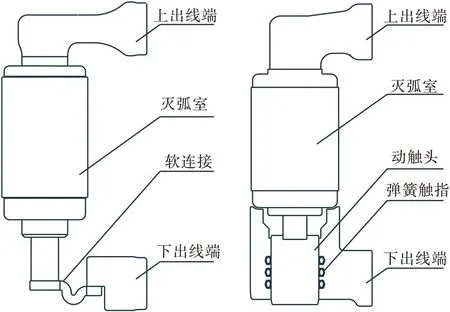

目前,固封极柱一次导电件的连接方式有两种,软连接和滑动连接,如图1所示。相对而言,软连接方式成本较低,但弹跳不易控制;滑动连接方式成本较高,但弹跳易控制,究竟选择哪种连接方式,需要根据不同的技术要求,综合考虑。

(3)真空灭弧室的动触头活动自如,无任何卡涩、受力不均等现象。

(4)适当加大灭弧室的预压力,合理选择散热架与极柱的配重关系。

图1 一次导电件连接方式

2.3温升水平

固封极柱的一次导体被环氧树脂固封,散热效果较差,因此,温升问题是产品结构设计过程中必须解决的问题之一。在额定电流为1250A、2000A、4000A的常见产品中,额定电流为2000A的极柱温升设计难度最大,因为这种规格的产品额定电流较大,产品热量较多,且不允许强制通风。在市场竞争白热化的今天,原来那种靠加大一次导体尺寸和产品体积来解决温升的方法已不再具备市场优势,必须进行结构优化,在满足成本优势的前提下进行温升设计。

众所周知,热量的传递方式有传导、对流和辐射三种方式。由于热辐射对极柱温升的影响较小,因此,热传导和热对流就成为影响极柱温升的两个关键因素。根据多年的设计经验和对不同结构的产品进行多种方式的温升试验,经过对温升数据的汇总、分析,经验证比较理想的解决温升措施如下。

(1)降低产品的回路电阻。

产品产生的热量与回路电阻成正比,如果产品产生的热量减小了,温升自然就会降低。要降低回路电阻,首先,选用低阻型的真空灭弧室,根据统计得知灭弧室的电阻占极柱回路电阻的70%左右;其次,通过增大导体的导电接触面积及导电接触面镀银处理,降低接触电阻。

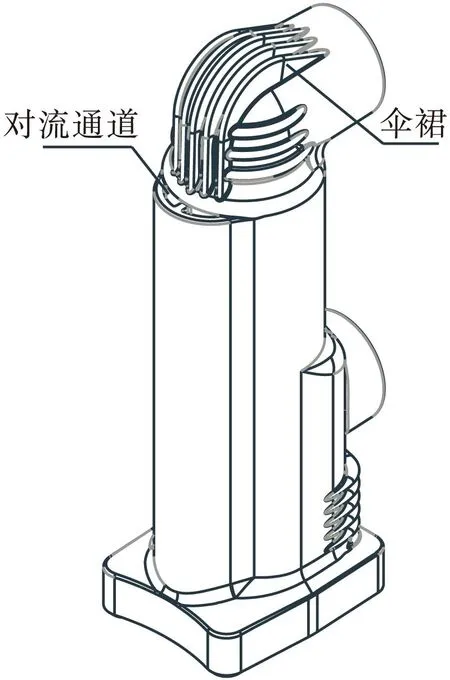

(2)在产品内部增加对流通道,增强对流效果,使产品内部的热量尽快通过对流散出去,如图2所示的新型设计。

(3)增大产品的散热面积,特别是增大产品中上部和顶部的散热面积。目前,经常采用的方式是在成本增加较低的情况下,通过在产品表面增加伞裙来增大散热面积;额定电流大于2500A时可在产品顶部增加散热效果更好的散热架。

图2 新型设计

2.4产品开裂

在生产和使用过程中,产品开裂现象时有发生,给生产企业造成了很大的经济损失和负面影响,因此,分析开裂原因并提出有效的解决措施是企业急需解决的问题。

(1)开裂的原因分析

由于灭弧室的陶瓷壳体、上下出线端(铜或铝)与环氧树脂的膨胀系数不同,在产品注射、后固化及使用过程中都有可能产生开裂。产品的结构设计、工艺参数设置、模具结构设计对产品的开裂都有一定的影响[8]。

(2)解决措施

首先,在真空灭弧室和环氧树脂之间包一层柔性有机材料作为缓冲层,如硅橡胶;上下出线端圆滑过渡,避免出现尖端、棱角等,同时,表面喷砂处理,增加环氧树脂与金属件的结合力;选择韧性较好的环氧材料,增强环氧的抗开裂性能。最终目的是减小极柱的内应力,降低开裂风险。

其次,工艺参数设置要合理,如注料压力、注料速度、保压时间和模具温度要适中,后固化结束后产品要随炉降至室温,不能将产品直接拿出,避免因温度骤变而造成产品开裂。

最后,模具结构设计要注意注料嘴的位置和大小,避免环氧料进入模具后出现憋气造成内部缺料缺陷;开合模过程中产品固定牢靠,产品整体受力要均匀,避免灭弧室、上下出线端受力造成内部出现开裂或细小的裂纹等缺陷。

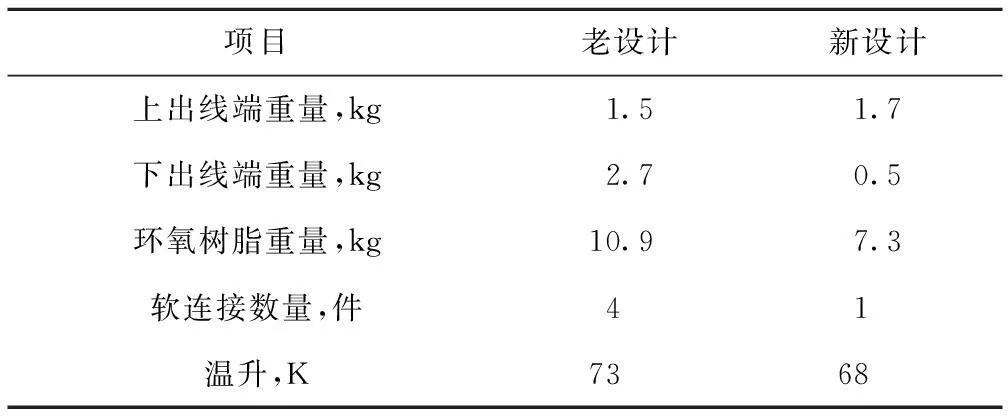

根据上述固封极柱结构设计过程中提到的关键技术,对12kV-2000A/40kA的现有固封极柱进行了结构优化和产品试制,新老产品的外形对比见图3,关键技术参数见表1所示。通过对比可知,优化后的产品体积和重量明显降低,材料成本显著降低,温升降低了5K。

图3 新老设计外形对比

项目老设计新设计上出线端重量,kg1.51.7下出线端重量,kg2.70.5环氧树脂重量,kg10.97.3软连接数量,件41温升,K7368

3 模具结构与关键尺寸设计

由于固封极柱是将液态环氧树脂注射到模具中、由模具加温固化成型的;同时,由于环氧树脂的热固性和收缩性造成模具尺寸与产品的实际尺寸有一定的差距,因此,模具结构和关键尺寸(如极间距离和下出线端对地距离)设计的好坏直接影响到产品的成型和合格率,是生产固封极柱的关键技术之一。目前,常见的固封极柱模具结构是动、静模加下抽芯。好的模具需要关注以下几点:

(1)模具的结构尺寸要合理,不能一味为了降低材料成本而减小或减薄尺寸,如模板厚度太小会造成合模面的变形,轻则会降低模具的使用寿命,重则因模具合不严密造成漏料或无法生产出合格的产品。

(2)根据不同环氧材料的收缩性和不同产品结构进行关键尺寸的设计,合理选择模具关键尺寸的收缩率,以满足产品对关键尺寸的要求。一般情况下,对于固封极柱产品,模具的收缩率可按0.8%左右设计。

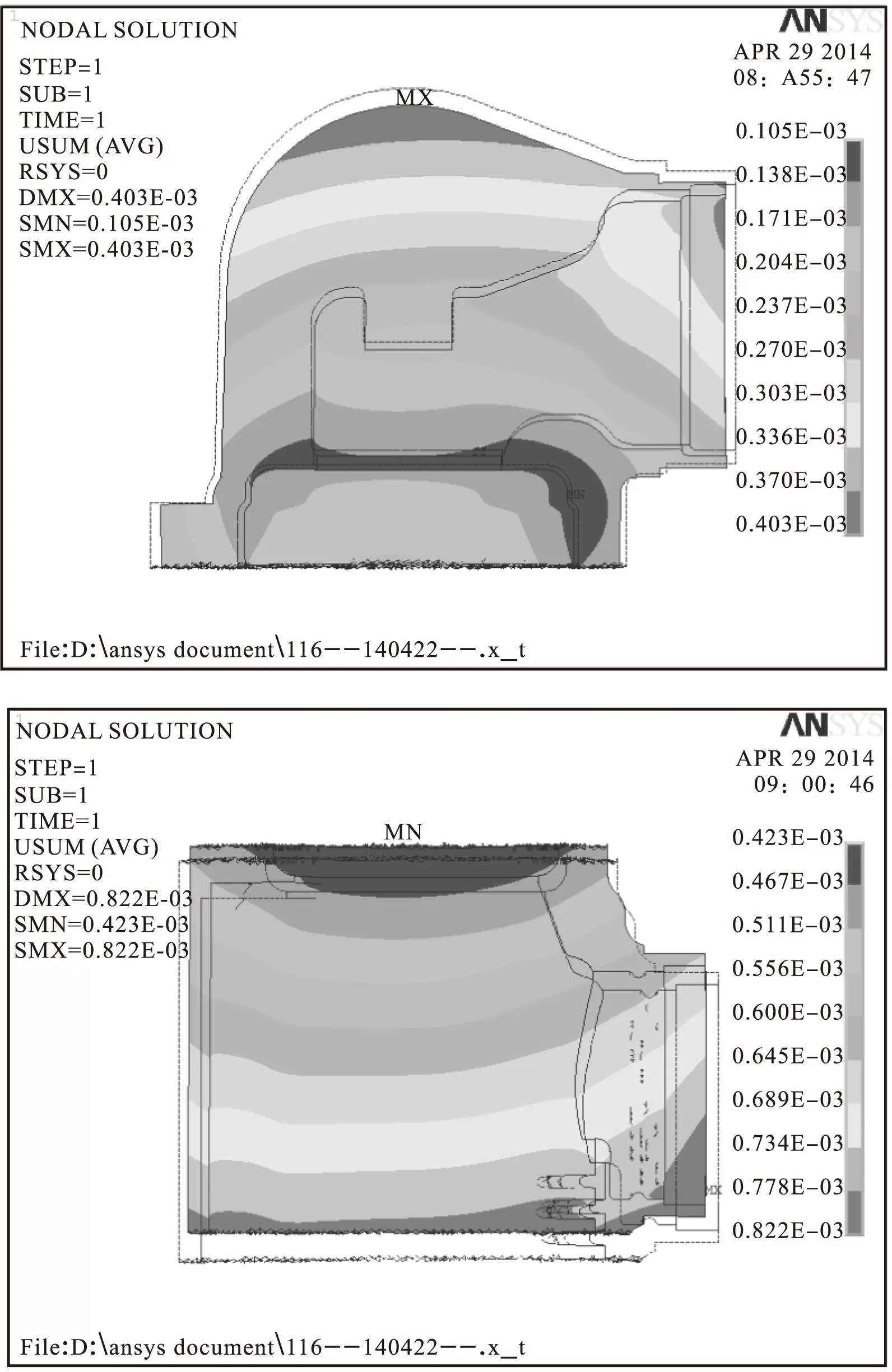

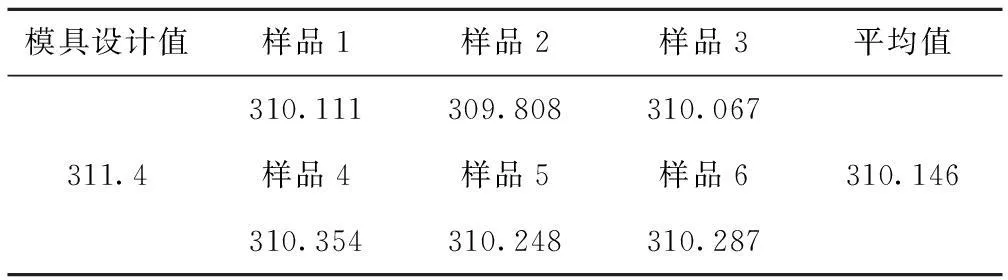

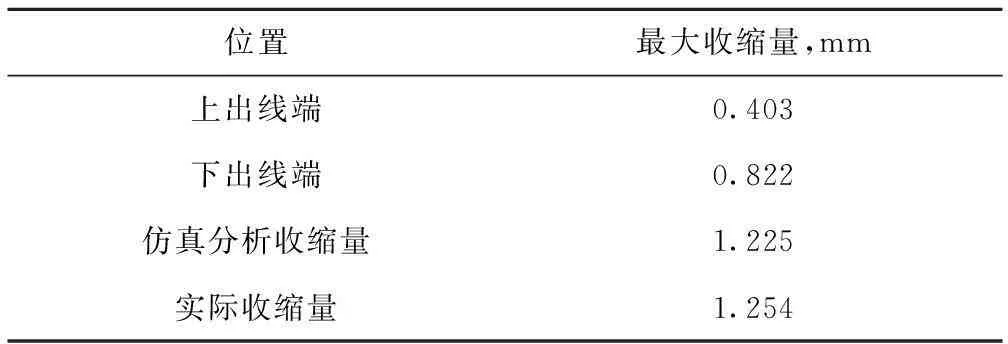

为了确保产品关键尺寸符合设计要求、减少由于关键尺寸不合格而进行修模浪费的时间、缩短产品研发周期、优化产品的热应力分布(减少产品开裂的风险)、减少不必要的时间和材料浪费,建议在模具加工前采用有限元软件进行产品的热应力和收缩量仿真分析。一般情况下,模具设计周期为50天左右,修模一次的周期在15天左右,正常情况下修模次数为2~3次。如果采用仿真分析软件,提前计算出产品的最大热应力点并进行优化,提前仿真出关键尺寸的最大收缩量,再根据仿真值进行模具的收缩设计,按减少2次修模时间来考虑,既可大大缩短研发周期,又可确保产品关键尺寸符合设计要求。本人采用有限元软件对某款产品进行了收缩仿真分析,仿真值与产品实测值见图4和表2、表3所示,通过分析对比,仿真值与实测值吻合较好,能满足技术要求。

(3)跟据市场需求量和模具价格,合理选择一模一出或一模二出,使产品成本最低化。

(4)根据机台配置,合理选择模具注料嘴的位置和大小,同时,配置必要的工装器具,以提高生产效率和产品质量。

(5)模具结构简单化,尽量减少可动件的数量,开合模顺畅,产品受力均匀。

4 工艺参数设置

由于环氧树脂属于热固性材料、具有一定的收缩性,而且,不同的材料和配方对其性能影响不同,需要根据相应的材料和配方进行工艺参数的设置。工艺参数设置的合理与否,不仅会影响产品的合格率,还会影响产品的注射质量、机械性能和关键尺寸。

图4 仿真结果

模具设计值样品1样品2样品3平均值310.111309.808310.067311.4样品4样品5样品6310.146310.354310.248310.287

表3 极间距离收缩量的仿真分析与实测对比

4.1注射时的工艺参数设置

产品注射时的工艺参数设置主要有:模具温度、嵌件温度、注射压力和保压时间等。

模具温度、嵌件温度:温度低会造成产品存在流痕、缩痕;温度高会造成产品内部有气孔,表面缺料。

注射压力:压力高,注料太快造成产品表面气孔,压力低,产品注射不满,产品缺料;

保压时间:保压是为了产品内部致密,提高机械强度,时间短,会造成产品存在流痕、缩痕;时间长,效率低。

4.2后固化温度及时间

后固化是为了使环氧树脂反应彻底,减小产品的内应力,提高产品的绝缘性能和机械性能。如果后固化不彻底,会造成产品收缩不均、内应力增大、尺寸不稳定,情况严重的还会造成尺寸超差、绝缘性能和机械性能不合格及产品开裂。因此,应根据不同的材料选择合适的后固化温度及时间,确保产品的各项性能符合技术要求。

5 总结

本文通过对影响固封极柱质量和成本的关键技术的分析,得出以下结论:

(1)合理的结构设计是确保固封极柱质量和成本的前提,是产品设计的重中之重。

(2)模具设计和工艺参数的设置决定了设计出的产品能否顺利实现并达到设计要求,是固封极柱的另一关键。采用先进的仿真技术对产品进行结构优化、绝缘分析、收缩分析等,可快速、有效实现产品。

(3)本文提及的关键技术对其他环氧产品有一定的借鉴意义。

[1]周磊.几种主流固体绝缘固封式真空断路器浅析[J].华东电力,2010(8):1286-1288.

[2]李建基.固封极柱技术在真空断路器中的应用[J].大众用电,2005(4):21-22.

[3]李禹生,郝逢南.真空断路器固封极柱及其注射工艺[J].电工技术,2008(1):61-62.

[4]张继东.一种新型高压真空负荷开关的开发[J].机电技术,2011(1):107-109.

[5]JB/T 11203-2011.高压交流真空开关设备用固封极柱[S].

[6]GB/T 11022-2011.高压开关设备和控制设备标准的共用技术要求[S].

[7]李淑云,毕延刚,张军利,等.浅析真空断路器合闸弹跳的危害性及其对策[J].煤矿现代化,2007(3):76-77.

[8]张润理,阎涛,李逸飞,等.固封极柱用环氧树脂固化物开裂问题研究及预防措施[J].高压电器,2014(5):126-133.

The Key technology of Affecting Embedded Pole Quality and Cost

LIU Yu-chun1,LANG Fu-cheng2,TAN Dong-xian3

(1.Shanghai ROX Electric Co.,LTD.,Shanghai 201807,China;2.High Voltage and Large Current Laboratory of State Grid Corporation,Shenyang 110006,China;3.School of Electrical Engineering,Shanghai Jiaotong University,Shanghai 200030,China)

As the third-generation vacuum circuit breaker,the embedded pole is increasing year by year in the market share because of its compact structure,stable performance and excellent environmental resistance.At the same time,the market competition is increasingly fierce.Therefore,producting the high-quality and low-cost embedded pole is imperative.The paper analyzed and summarized the three key technologies of impacting the embedded pole's quality and cost.And they have some references for the product designation and production.

embedded pole;temperature rise;mold

1004-289X(2016)01-0029-05

TM56

B

2015-04-23

刘玉春(1977-),山东曹县人,硕士,从事输变电设备的绝缘设计和结构优化。