汽车变速箱齿轮、输入轴、输出轴桁架机械手自动线应用开发

王 珺

(宁夏巨能机器人系统有限公司,宁夏 银川 750021)

汽车变速箱齿轮、输入轴、输出轴桁架机械手自动线应用开发

王珺

(宁夏巨能机器人系统有限公司,宁夏 银川 750021)

围绕汽车变速箱齿轮、输入输出轴制造行业车削加工需要解决的自动化问题,建立包括主机设备、机械手自动上下料系统、物流传输系统、信息化生产管理系统为一体的自动生产线。为了解决斜齿轮在整个工序加工过程中,需要旋转一定角度上料,创新设计了特殊机构,实现斜齿轮的自动上下料需求。

汽车;变速箱;齿轮;输入轴;输出轴;车削加工;桁架机械手;自动生产线

(Ningxia JuNeng Robot System Co., Ltd., Yinchuan 750021, CHN)

结合目前汽车制造业的高速发展,随着企业用工成本上升及产业转型升级的要求,单纯的设备性能的提高,为提高生产效率所带来的贡献是非常有限的。只有制造模式和管理模式的变革,才能让生产效率得到飞跃式的提高。集自动化、柔性化和智能化于一身的制造模式将是今后制造业发展的大趋势。

本文介绍的自动生产线是由高精度数控车床、高精度双主轴数控车床、精密滚齿机、桁架自动机械手上下料、工件姿态调整装置、物流系统、检测装置等组成。整条线的齿轮、输入输出轴工序内容分为:热处理前精车、滚齿、热处理后精车三道工序,均采用桁架机械手进行自动上下料加工。生产线附加信息化生产管理系统与智能化监控系统,设立总控室,具有生产任务管理支持、质量信息采集与分析监控、生产线装备运行状态监控及快速处理等功能,实现了设备互联与集中控制,为创建数字化工厂打下了坚实的基础。

1 技术方案设计

1.1基本信息

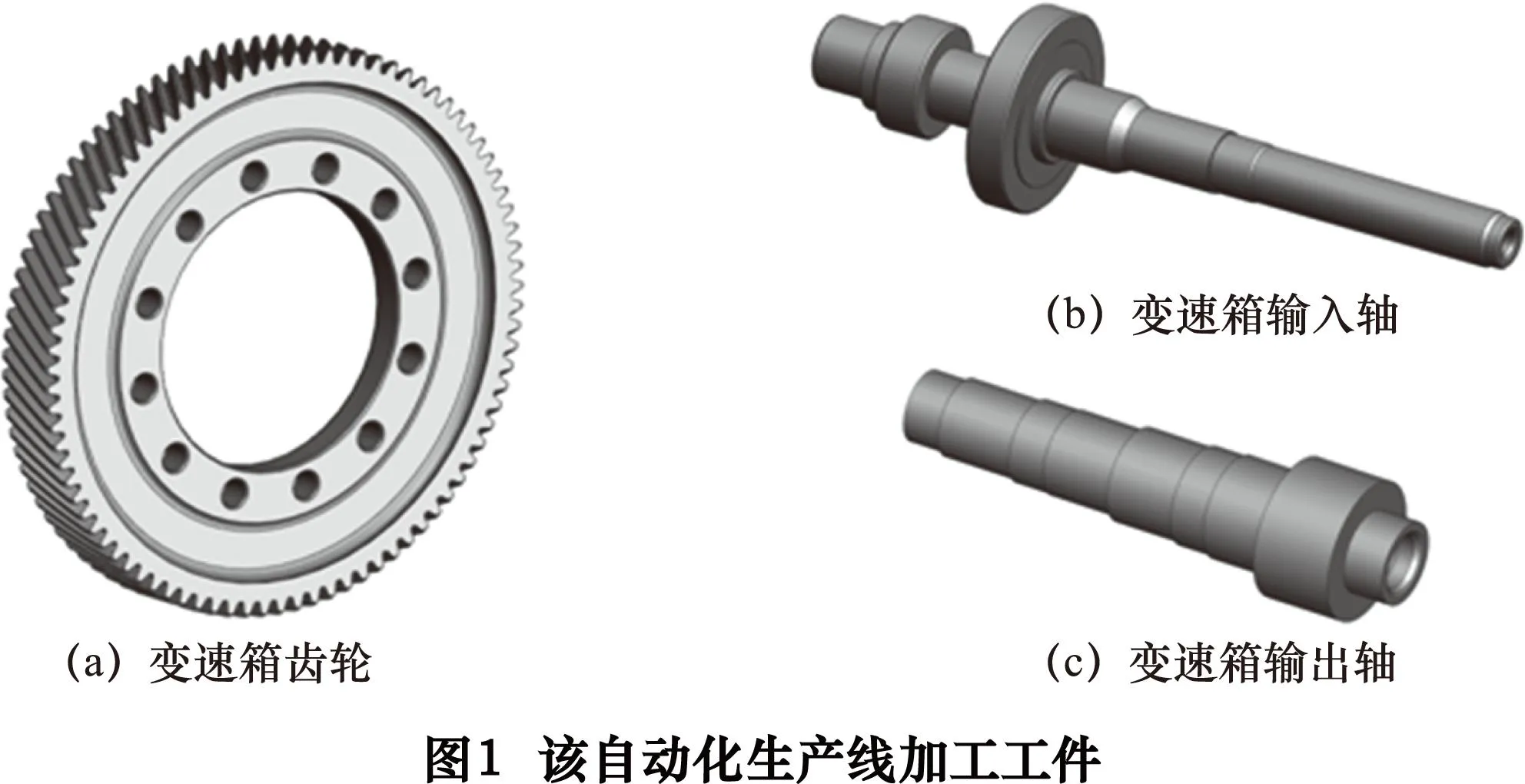

该自动化生产线加工工件为汽车变速箱齿轮、输入输出轴(见图1),生产线要求兼容3种齿轮、两种输入轴、两种输出轴,设计生产能力为:年产汽车变速箱齿轮、输入输出轴12万套(以每班次7 h、每天3班、每月22天计算)。自动生产线平均无故障运行时间(MTBF)1 000 h以上。

3种齿轮最长加工节拍包括装夹时间共计130 s,4种轴最长加工节拍包括装夹时间共计150 s。

1.2工艺方案

按照自动生产线要求:集成精车、滚齿各工序加工,兼容3种不同规格的变速箱齿轮,4种不同规格的输入输出轴,同时考虑实现长时间无人化运转,整个生产线在配置车床、滚齿机的基础上,增加集输送、翻转、抽检于一体的自动物流系统,工件的转序使用桁架机械手进行上下料。

根据大批量加工要求,制定如下加工工艺。

变速箱齿轮加工工艺流程(采用OP10、OP30高精度双主轴数控车床、OP20滚齿机):

热处理前工序:OP10车床1#主轴(后拉卡盘)夹持外圆——半精车内孔、右端面——精车内孔、右端面——OP10车床2#主轴(后拉/涨套卡盘)夹持内孔——半精车外圆、左端面——精车外圆、左端面——OP20滚齿机夹持内孔——精密滚齿(完成后人工转热处理车间)。

热处理后工序:OP30车床1#主轴(节圆卡盘)夹持外圆——精车内孔、右端面——OP30车床2#主轴(后拉/涨套卡盘)夹持内孔——精车左端面。

变速箱输入轴加工工艺流程(采用带伺服尾座的OP10、OP20、OP30高精度数控车床):

热处理前工序:OP10车床尾座顶紧工件、主轴(后拉卡盘)夹持外圆——半精车一侧外圆、端面、各档槽——精车外圆、右端面、各档槽——OP20车床尾座顶紧工件、主轴(后拉卡盘)夹持外圆——半精车另一侧外圆、端面、各档槽——精车另一侧外圆、端面、各档槽——精密滚齿(完成后人工转热处理车间)。

热处理后工序:OP30车床主轴(后拉卡盘)夹持外圆、中心架辅助支撑——精车内孔、右端面——OP30车床座顶紧工件、中心架松开并移动到最左侧——精车各档槽。

变速箱输出轴总体加工工艺流程与输入轴相同。

根据以上工艺路线及工厂实际情况:将变速箱齿轮的热前半精车、热前精车、滚齿、热后精车四道最重要工序共两台高精度双主轴数控车床及一台精密滚齿机连线使用自动化加工。将输入、输出轴的热前半精车、热前精车、热后精车三道最重要工序共6台带伺服尾座的高精度数控车床连线使用自动化加工,滚齿机对轴类工件装夹姿态有特殊要求,暂不适合自动线生产。在自动化方面,齿轮自动线(图2)热前、热后工序采用一台桁架机械手进行上下料。输入轴自动线(图3)热前、热后工序采用两台桁架机械手进行上下料,输出轴自动线形式与输入轴自动线相同。

1.3自动线布局

设计时需结合单台机床加工节拍及整条生产线产能的要求,确保自动上下料时间不占用机床车削加工时间。因此,在布局上,齿轮生产线使用1台桁架机械手、2台高精度数控车床、1台精密滚齿机组成。同时附加料仓,完成上、下料任务。OP10车床与OP20滚齿机之间配置抽检台,烘干、转序为一体的料道,实现零件干燥及转序的功能。斜齿轮热后工序上料过程中卡盘有安装角度的要求,故热后工序料仓与OP30车床之间配置角向定位机构,保证每次上料时零件姿态一致。

此齿轮自动生产线(图4)采用串、并联相结合的方式,一套机械手服务两个工序。

当产能饱满时,工人在热前、热后工序料仓处放料,机械手从热前工序料仓取料后先给OP10车床上料,然后将OP10车床加工完成的工件送至转序料道(转序料道将工件送入滚齿机,滚齿完成的工件由工人取走转入热处理工序),之后从热后工序料仓取料给OP30车床上料,再将OP30车床加工完成的工件送回热后工序料仓。

当产能不饱满时,工人可只在热前或热后工序料仓之一处放料,机械手可只为OP10、OP30车床之一换料。

输入(输出)轴生产线使用两台桁架机械手和3台高精度数控车床组成。同时附加上、下料道,形成整体化的自动化生产线。输入(输出)轴加工过程工件存在姿态转换,OP10车床与OP20车床之间配置可使工件姿态180°翻转的机构,保证OP20机床上料时工件姿态正确。另外,在一些生产节拍要求较高的场合,工件姿态翻转机构可以整合到机械手上,从而进一步提高自动生产线的工作效率。

此输入(输出)轴自动生产线(图5)同样采用串、并联相结合的方式,两套机械手服务3个工序。工人在热前、热后工序上料道处放料,并在下料道处取走加工完成品。

1#机械手从热前工序上料道取料后先给OP10车床上料,然后将OP10车床加工完成的工件送至零件姿态翻转机构,零件姿态翻转完成再给OP20车床上料,并将OP20车床加工完成的工件送回热前工序下料道。

2#机械手从热后工序上料道取料后给OP30车床上料,然后将OP30车床加工完成的工件送回热后工序下料道。

2 自动线组成

利用宁夏巨能机器人系统有限公司的GS050A桁架机械手、CMP06A料仓、CMR500上下料道、转序料道、角向定位及工件姿态翻转机构等系统,小巨人机床有限公司的QTN200/500、QTN200/1000、QTN200MS高精度数控车床,德国普瑞威玛精密滚齿机组成车削-滚齿自动生产线。完全实现汽车变速箱齿轮、输入轴、输出轴柔性生产制造,自动化上下料,自动冲洗以及信息化生产管理。

2.1桁架机械手

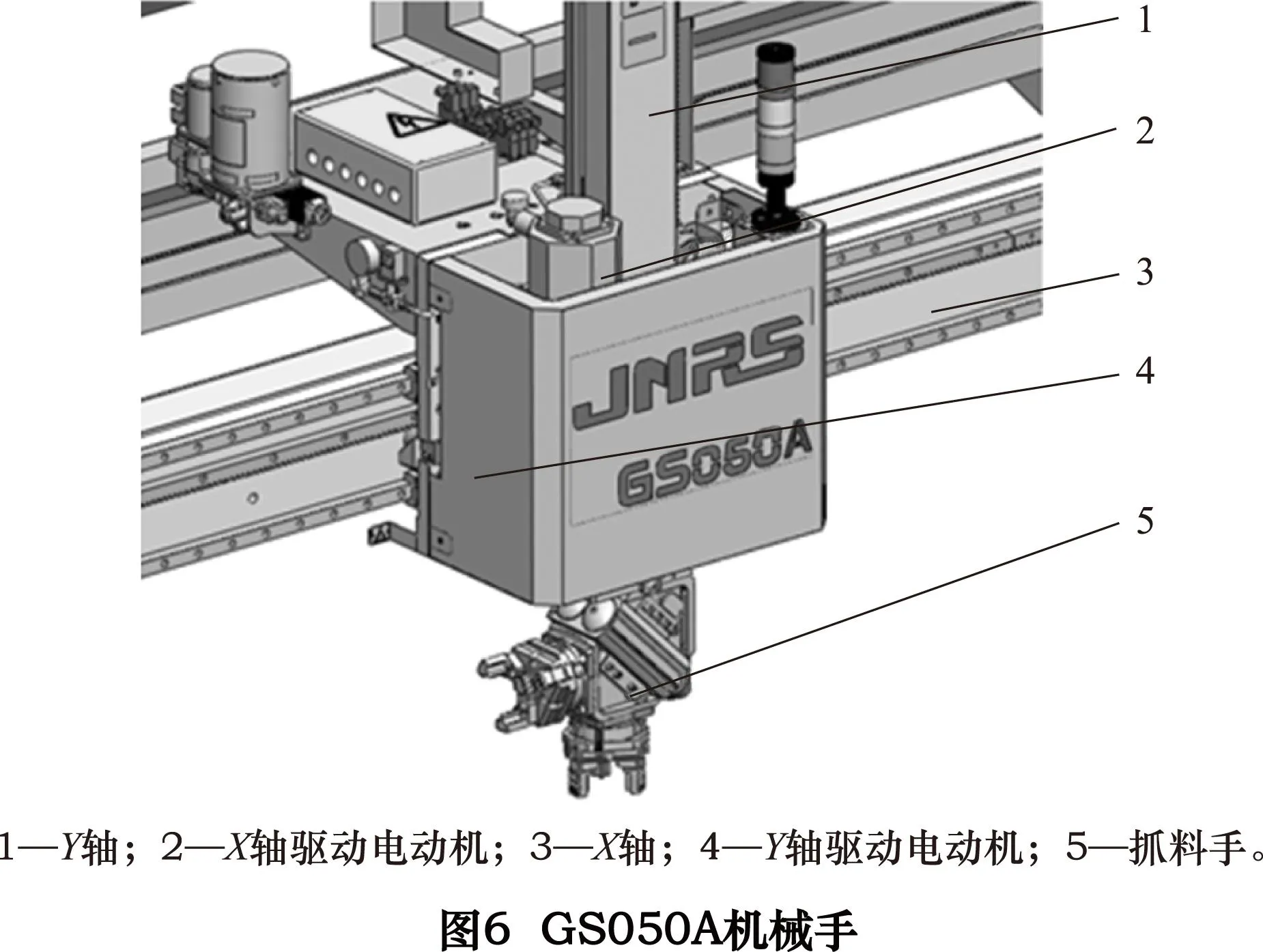

GS050A机械手(图6),采用模块化设计,属于巨能公司非常成熟的系列化产品。根据送料要求,可附加第三个直线轴Z轴、W旋转轴,以及其他特殊机构,相对传统采用人工上下料方式,提高了数控机床的利用率。

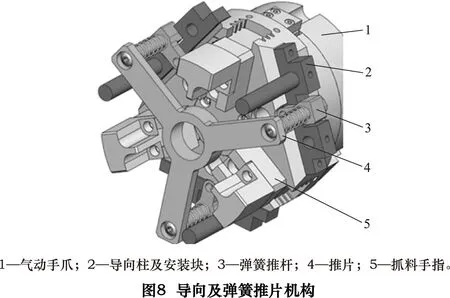

输入(输出)轴自动线采用常规形式的机械手上下料。斜齿轮由于采用节圆卡盘(图7)定位,常规形式的机械手无法完成上料,必须增加导向及弹簧推片机构(图8),确保上料时齿轮能够旋转一定角度并与定位销顺畅啮合。

GS050A桁架机械手相关参数如下:

(1)X/Y两个直线轴联动,具备柔性送料功能,高速、高效、低成本。

(2)X/Y轴移动速度:140/140 m/min。

(3)手爪抓取单个工件重量:5 kg。

(4)重复定位精度:±0.1 mm 。

(5)导向及弹簧推片机构有效解决斜齿轮节圆卡盘上料难题。

2.2车床及滚齿机

车床采用小巨人机床有限公司生产的高精度数控车床,可根据加工工艺配置第二主轴、伺服尾座、中心架等,满足变速箱齿轮及输入、输出轴精加工的需要。该设备采用MAZAK数控系统,满足组建数字化工厂的设备要求。

滚齿机采用德国普瑞威玛原装进口精密滚齿机,车床与滚齿机之间配置转序料道。车床完成的工件只需按要求摆放至料道上即可实现自动化滚齿加工。

2.3物流系统

滚齿加工前车床完成的工件必须非常干燥,这样才能保证滚齿的装夹及加工精度。生产线研制了集中输送、清洗、烘干于一体的自动物流料道(图9),在有效解决工件清洗干燥问题的前提下,最大程度实现了以尽可能小的占地面积,完成尽可能长时间的无人化自动加工。

转序料道输送速度1.5 m/min,应用传感器技术,实现工件自动及高效清洗、烘干,提高产品过程质量控制能力,并实现整个生产过程智能化控制管理。

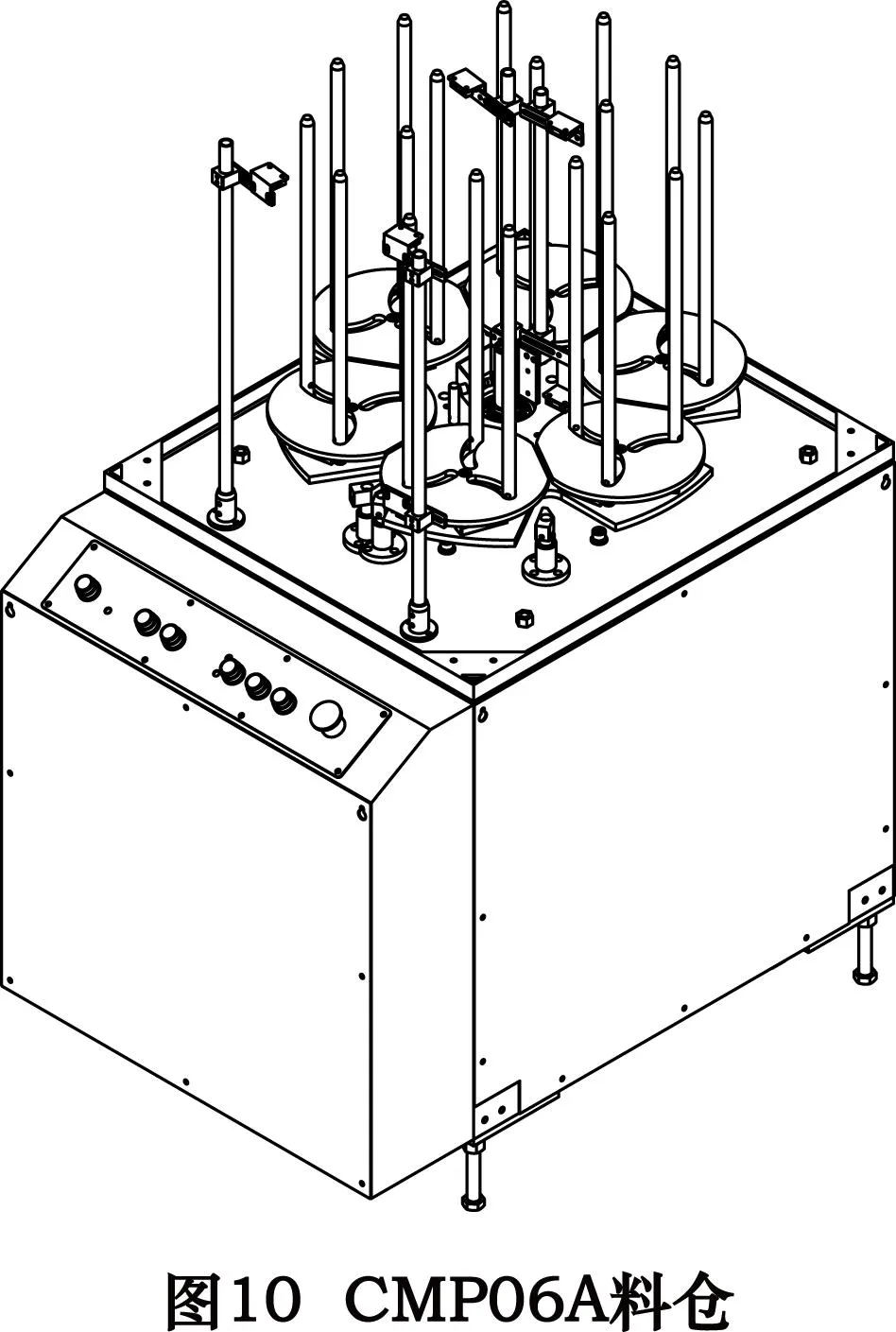

变速箱齿轮自动线采用的CMP06A料仓(图10)属于巨能公司非常成熟的系列化产品。该料仓结构紧凑,可兼容直径D20~190 mm的盘类工件,与机械手配合可在一台料仓上同时实现上、下料的功能,有效地降低了设备采购成本,减小了占地面积。

输入、输出轴自动线采用的CMR500料道(图11)属于巨能公司非常成熟的系列化产品。该料道结构简单、易于维护,可兼容长度100~500 mm以内的轴类工件,下料道还具备料满报警功能,确保下料道工件储存满后及时通知工人取走。

2.4生产线管理系统

系统以计算机以太网通讯技术,数控系统为基础,把机床工位与上层控制计算机集成连接在一起,实现制造企业现代化生产车间自动化网络化管理。管理系统分为以下几个模块:程序传输管理系统、生产数据采集分析管理、车间实时可视化反馈系统。整个生产线管理系统通过对生产数据的采集和分析,从而改善生产设备的总体生产运行效率,降低生产成本,提高产品质量。

车间可视化管理模块中,将车间的布局按比例模拟到系统中,建立一个强大的电子看板,向企业用户决策者提供真实的车间任务、人员和设备状态信息,是有效改善企业制造过程的管理方法。

程序传输管模块中,通过扫描枪扫描工单上的条形码或者通过宏程序呼叫,服务器自动向机床发送程序,完成程序下载功能。在程序上传方面,所有程序直接从机床上传,服务器获得数据后自动保存管理。

生产数据采集分析管理模块中,分为机床视图和工厂视图两个部分,通过数据长期采集记录,进行系统数据的详细分析,对管理者改善工厂管理提供数据支持。通过对产品过程质量数据统计记录,对应各工序检测数据对应工件序列号,直接进入系统后台数据库,轻松实现对每一件产品的质量追溯管理,实现产品全生命周期管理。

3 生产线实施现状

本自动生产线集工艺、设备、物流传输及信息控制技术为一体,是实现生产高度自动化的基础装备,同时也是对汽车变速箱齿轮及输入、输出轴制造的全面解决方案。本项目已经经过验收,达到相应设计要求。现正在客户现场,进行安装调试。

4 结语

融合工业机器人自动化生产线的数字化车间,提高了加工产品精度和可靠性,这也必将带动各装备制造业的同步发展。汽车变速箱齿轮及输入、输出轴是汽车的重要零部件之一,必须突出可靠性与经济性。从某种程度上说,汽车变速箱齿轮及输入、输出轴制造行业对中国的汽车发展有着至关重要的作用。

由于生产线设备本身是高度的多功能柔性加工设备,通过对设备夹具和手爪的改变,即可以实现其他类型盘齿类工件、轴类工件的加工,物料输送系统和计算机控制系统仍然保持不变,适合于批量生产,但也可以在产品更换后,进行生产线改造和重组,模块化的设计,方便和适应了产品的变化。

智能技术和智能制造系统的示范应用,提高了生产效率,优化了要素配置,增强了企业的核心竞争力。

利用自动化带来的优势,以组建智能化制造工厂为目标,改变了传统的制造生产模式。本项目可向其他加工制造行业推广,对自动化生产模式的使用有着很强的借鉴意义。

[1]列兹尼科夫,等.高强度钢、高温合金和钛合金的切削加工[M].郭东仁,译.北京:机械工业出版社,1982.

[2]史美堂. 金属材料及热处理[M].上海:上海科学技术出版社,1978.

[3]上海市机械制造工艺研究所.金相分析技术[M].上海:上海科学技术文献出版社, 1987.

[4] 机械工业部标准化研究所.形状和位置公差原理及应用[M].北京:机械工业出版社,1983.

[5] 陈日耀.金属切削原理[M].北京:机械工业出版社,1992.

[6]服部敏男(日).工模夹具实例图集[M].巫华光,译.台湾新太出版社,1980.

[7]斯克莱特(美).机械设计实用机构与装置图册[M].邹平,译.北京:机械工业出版社,2007.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Application development on gantry robot production line of automotive gears, input shaft and output shaft

WANG Jun

To solve the automation of the automotive gears, input shaft, output shaft turning, set up automatic production line equipment, including machine hand automatic loading and unloading system, logistics transmission system, information production management system as a whole. In order to solve the gears in the whole processing process, must be rotated a certain angle, design special mechanical mechanism innovative, realize automatic material delivery function.

automotive; gearbox; gears; input shaft; output shaft; turning; gantry robot; auto production line

TP29

B

王珺,男,1981年生,主要研究方向为机械制造及工业自动化。

(编辑汪艺)(2015-12-11)

160311