模具结构对铝合金挤压棒材产生粗晶的影响*

邓汝荣 曾 蕾

(广州科技职业技术学院,广东 广州 510550)

模具结构对铝合金挤压棒材产生粗晶的影响*

邓汝荣曾蕾

(广州科技职业技术学院,广东 广州 510550)

铝合金棒材应用广泛。其生产过程中的主要问题是粗晶的出现。通过分析挤压过程中金属成形的特点,介绍了实践中改变模具结构对金属的变形程度和提高成形过程中的压应力的影响,从而影响粗晶的出现,并得出可以避免棒材产生粗晶的模具结构,并经实践表明是可行的。

铝合金棒材;粗晶;模具结构;变形程度;压应力

由于铝合金具有良好的抗腐蚀性、可焊接性和轻量性等特性,使挤压棒材的应用越来越广泛。一方面,可作为结构件制造的坯料或二次挤压的坯料,因为经过二次挤压后,合金的挤压效应将减小或在一定条件下几乎完全消失[1],这是挤压棒材应用广泛的一个重要原因;另一方面,可直接作为结构件用于相关行业或领域。但在棒材的生产过程中,最大的问题是棒材容易出现粗晶环现象,严重影响材料的使用性能。影响棒材出现粗晶的因素有多方面,国内外许多学者、工程师、技术人员进行了大量的研究,但主要集中在铝合金的挤压工艺、合金的化学成分、均匀化处理方面[1]。目前铝合金棒材的生产方式主要采用正挤压方式[2]。但这些研究都忽视了成形过程对粗晶的影响这一因素,即挤压变形程度及应力对晶粒大小的影响,因为在棒材的挤压过程中,一般而言,变形程度和挤压比都较小,因此挤压力是比较小的。从挤压的角度上是很容易实现挤压成形的。但实践表明,金属变形程度的大小、挤压力的大小也是决定晶粒大小的重要因素,而模具结构却是影响变形程度和挤压力的重要因素。因此,仅从工艺方面、成分方面进行研究和分析棒材出现粗晶的因素是十分有限的,要全面了解粗晶出现的因素,就必须考虑模具方面的因素。本文通过介绍改变模具结构的方式,从而改变变形程度、提高金属成形的压应力从而避免粗晶的出现因而提高棒材的力学性能,另辟路径,供同行参考。

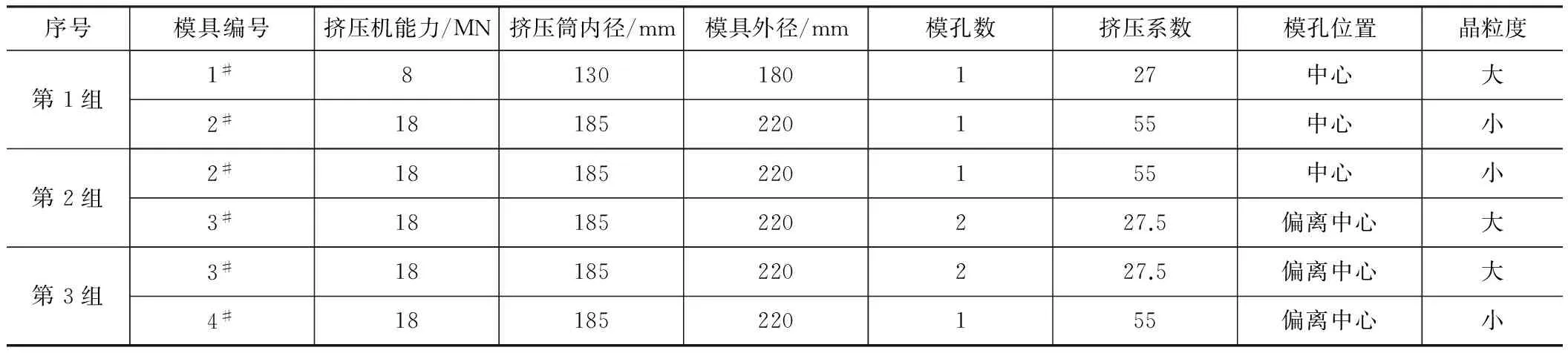

表1 模具试验与结果对比方案

1 模具试验

1.1方案设计

以φ25 mm的棒材作为试验产品,分别在挤压机能力为8 MN和18 MN的挤压机上进行挤压.设计并制作模具4套,分别编号为1~4#,模具的主要形式如下:

(1)1#模具:8 MN,单孔设计。

(2)2#模具:18 MN,单孔设计。

(3)3#模具:18 MN,双孔设计。

(4)4#模具:18 MN,偏心单孔设计。

模孔布置如图1所示,每套模孔的尺寸、导流室尺寸、工作带尺寸都完全一致。试验结果对比方案如表1所示。

1.2结构与结果分析

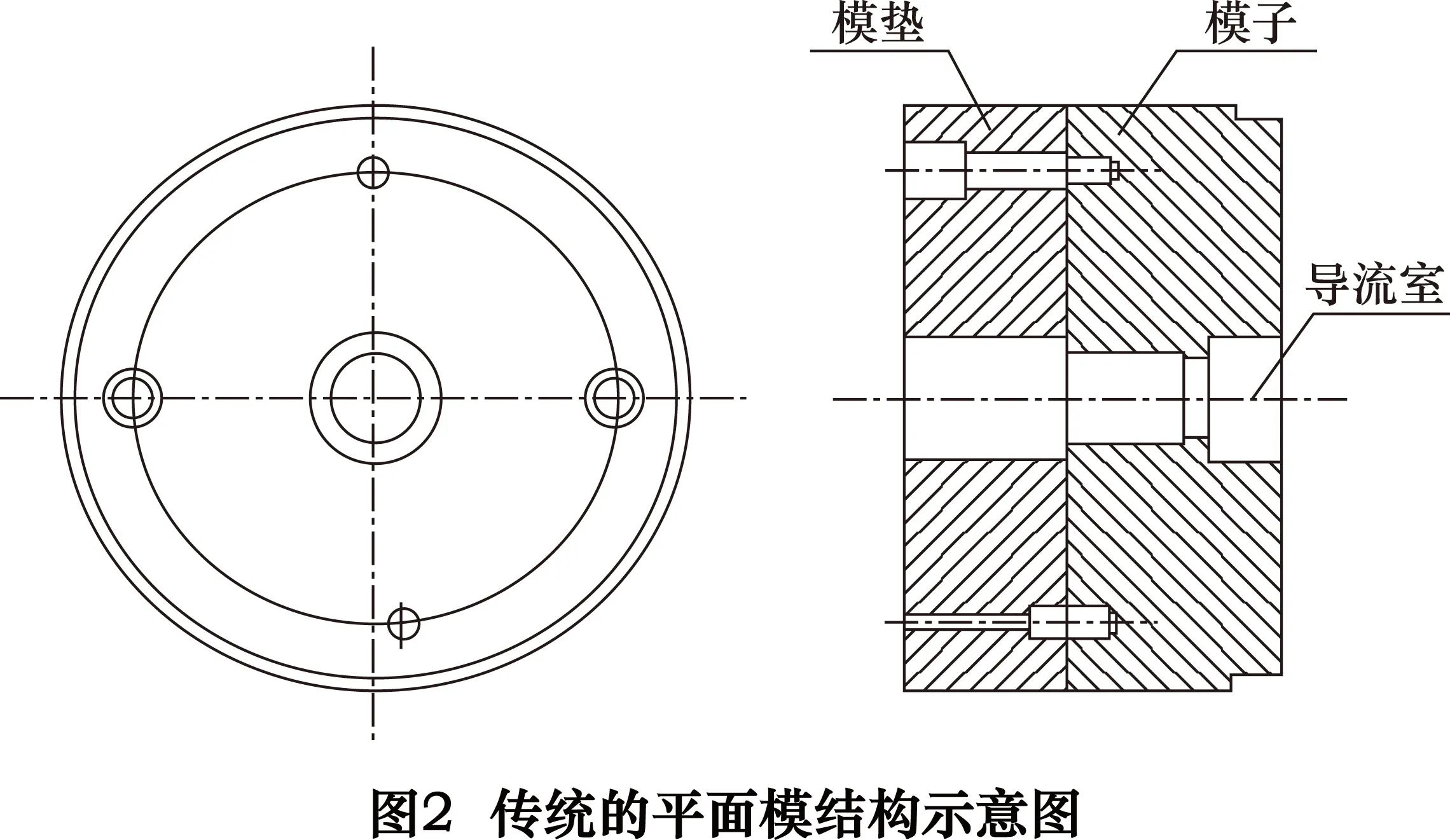

(1)1#与2#模具是目前使用最多的一种传统结构,其模孔处于模具的中心并与挤压筒的中心相重合。1#模具的挤压系数小而2#模具的挤压系数较大。模具结构通常采用带导流室的形式[3],为普通的模面(子)与模垫的结合方式,如图2所示。

采用这种方式,模具制造简单,模孔的加工可以达到很高的精度,但当挤压系数小于40时[1],如1#模具,挤压变形程度小,挤压力小,其最大的不足之处是型材的晶粒度大,容易出现粗晶现象,所获得的力学性能及导电率较低。原因是,一方面挤压系数小,变形程度小,所产生的静水压力(三向压应力)小;另一方面,传统的模具结构只有一次金属预变形,因此,预变形的程度较大。据有关实验表明,金属的再结晶温度与金属的预变形程度有关,金属的预变形程度越大,再结晶的温度就越低,这是由于预变形程度越大,金属晶粒的破碎程度便越大,产生的位错等缺陷就越多,组织的不稳定性就越高,因而会在较低的温度下开始再结晶。再结晶后的金属,一般都得到小而均匀的等轴晶粒,如温度继续升高,再结晶后的晶粒又以相互吞并的方式长大,因此,造成产品出现粗晶的现象。当然,挤压系数与预变形程度的影响是有关联的,当挤压系数较小时,预变形程度的影响才更明显[1]。

所以,实践中为了达到一定的挤压系数就必须选用较大挤压能力的机台或较大的挤压筒内径,这将增加挤压的成本并且受设备条件的限制。同时,在挤压过程中,容易出现棒与棒之间的接头衔接不牢或变形的情况,每次挤压终了,在切除挤压压余时,容易将棒材反向拉出或使已挤出的棒材出现晃动而碰撞模具从而损伤棒材的表面质量。传统的结构对于挤压系数大于40或对表面质量与内部组织要求不高的棒材也是适用的,或者所挤压棒材作为结构件的坯料而进行二次挤压加工时,也可采用这传统的结构方式。

(2)3#模具为双模孔设计,而4#模具为单孔设计但模孔采用偏心设置.在于验证相同挤压系数下不同机台上挤压、模孔位置形式不同条件下的晶粒度.

(3)晶粒度。每套模具上机挤压后,截取长度为1 m的样品各4支,然后进行晶粒度的检测与比较。晶粒度的检测方法,采用工厂通常的做法,简单而实用。即将样品放入工厂氧化车间的酸洗槽中约25~30 min,取出在清洗槽中清洗干净,就可以用目测的方法看出棒材样品的晶粒度大小。

(4)对表1中的4套模具挤压后的样品,采用上述方法检测并进行晶粒度比较.结果显示,2#模与4#模所得到的样品的晶粒是最小和最均匀的,尤其是以4#模的样品最佳;而1#模与3#模的样品所表现的晶粒度几乎一致。由此可以看出,挤压系数越大或变形程度越大,所获得的产品的晶粒将越细小、均匀。从表1也可看出,1#模与3#模的挤压系数相近,而2#模与4#模的挤压系数一样,但要比1#模与3#模的挤压系数大近1倍。虽然2#模与4#模的挤压系数相同,但4#模的模孔偏离了中心一定的距离,所以变形程度要增大。另一方面,从现场记录的挤压力情况显示,4#模的挤压力为最大,其次为2#模,这也验证了有关资料介绍的压应力大的情况下,第二相粒子破碎,形成了大量弥散的第二相质点,提高了合金的再结晶温度,同时阻碍了再结晶的长大,从而可以得到细化的晶粒。

2 改进后的模具结构

根据试验的结果并分析提高挤压力从而增加成形过程中的三向压应力及增大变形程度的方法,设计并制造下例经改进结构的模具并投入挤压生产。

2.1阶梯式的导流结构

这种结构为采用导流板与模子结合的结构形式,如图3所示。

采用这种结构,导流板上的导流孔或导流室采用阶梯形式,导流板的厚度可取得相对较大一些,可取模具总厚的60%~70%,阶梯的级数可以2~5级,相邻阶梯孔径相差4~10 mm,阶梯高度取15~25 mm,目的在于增加挤压成形过程中的刚性区,增加变形时的阻力,使金属经过多次的预变形,提高挤压力,从而提高成形过程中的静水压力,因为,挤压成形过程中,压应力能降低组织的扩散速度,压应力越大则扩散速度越小,从而抑制晶粒的长大[4],进而获得良好的表面质量和致密的内部组织。

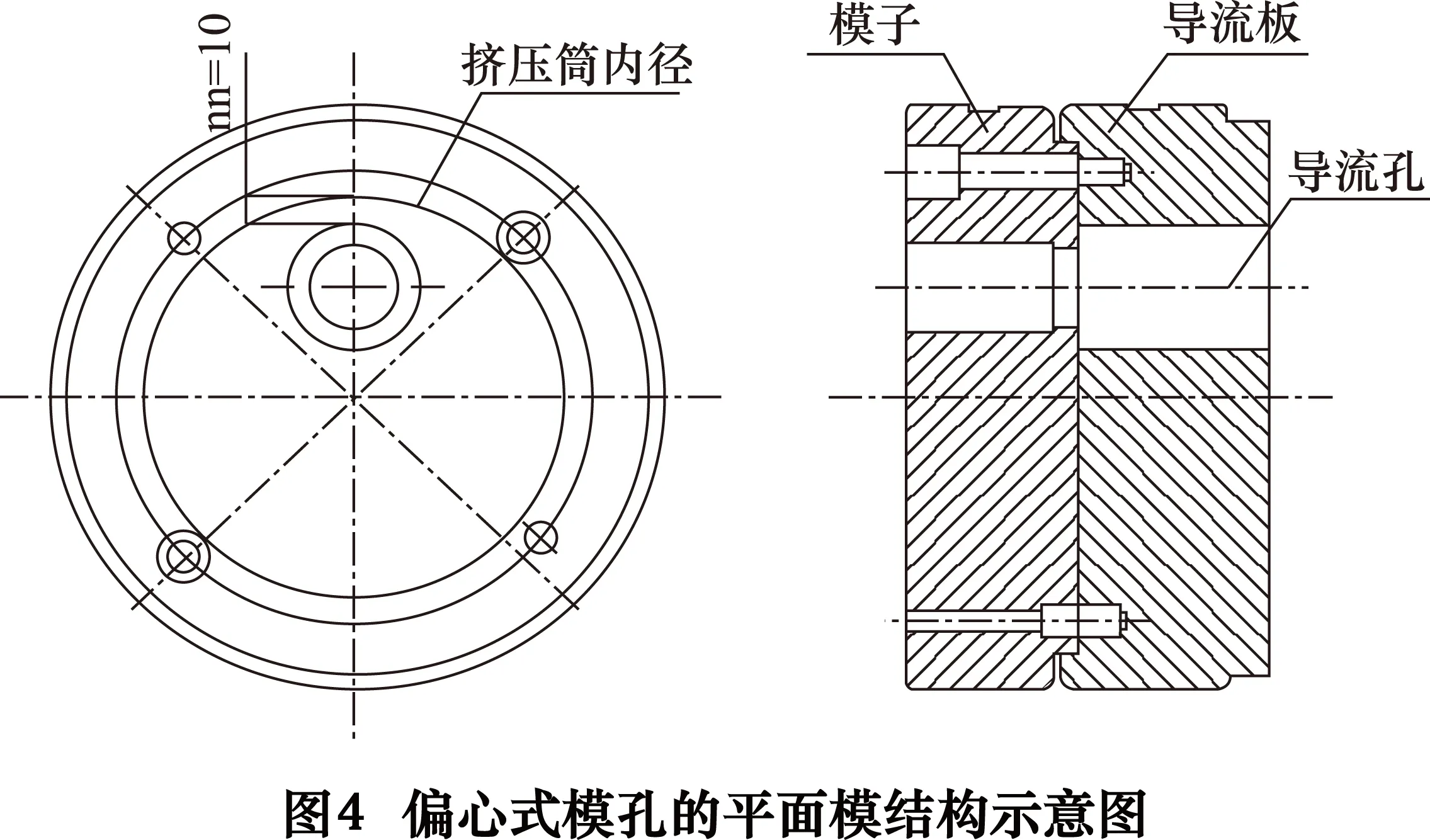

2.2偏心式模孔结构

这种结构是打破常规的模孔布置方式,将模孔置于偏离模具中心的某一位置上,如图4所示。

采用这种结构,导流孔边缘离挤压筒内壁距离应大于10 mm,这种结构大大增加了变形程度和挤压力,从而大大提高了金属挤压变形过程中的静水压力,因而可获得晶粒更为细小的内部组织。同时,由于离模孔最远端的金属进入模孔的阻力大大提高了,这相当于增大了挤压筒的内径,间接地增大了挤压系数。因此,采用这种结构,可避免粗晶的产生,同时可充分发挥挤压设备的潜能。

采用这种结构,模子与导流板要以止口的方式进行组合,同时,模孔不能采用车削或精磨方式进行加工,而必须采用电加工进行,但由于模孔为圆形,所以加工的难度也不大。

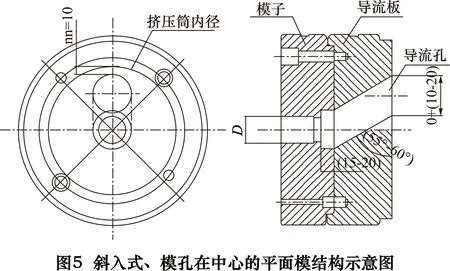

2.3导流孔斜入式阶梯导流结构

这种结构有两种形式。

(1)第1种形式是将模孔置于模具的中心,并且在模子上增设1~2级导流室或导流腔,而导流板上的导流入口则置于偏离模具中心的某一位置并以扩展斜入的方式进入模孔.如图5所示。

采用这种结构,模孔的加工可采用车削或磨削的方式进行,可以得到很高的尺寸精度和表面质量,因而可获得质量相当高的棒材产品。对于尺寸精度和表面质量、晶粒度有较高要求的棒材可采用这种结构,更为有效。

(2)第2种形式是将模孔置于偏离模具中心的某一位置上,而导流板上的导流入口则置于模具中心并以扩展斜入的方式进入模孔,如图6所示。

采用这两种形式时,模子与导流板要以止口的方式进行组合,导流孔斜入角度以55°~65°为宜,入口导流孔尺寸要比模孔尺寸在10~20 mm。

这两种结构形式对于挤压系数小,而采用挤压机能力小的挤压机的生产方式更为合适,因为通过增大挤压系数来增加变形程度最直接的方式就是选用挤压筒内径较大的挤压机,但这同样将大大增加模具的尺寸与挤压过程的能耗,因此,一味追求挤压机能力的增大在实际中也是不现实的。

2.4结果分析

按模具试验的方式对改进结构的模具挤压后的产品进行取样、晶粒检测,结果表明,改进后的模具都能获得与试验模具4#相近的晶粒度,细小而均匀。

3 结语

根据模具的试验数据和改进后的模具进行挤压显示的结果可以得出,提高棒材的力学性能和表面质量,避免粗晶现象,在对合金成分工艺的研究与改进的基础上,结合金属成形的原理,研究金属变形的过程。突破模具设计的理念,改变模具的结构,将会更有效地减小或避免粗晶的产生,从而提高棒材产品的表面质量和综合力学性能。本设计已获专利(ZL201420373028.5)。

[1]陈丁文,李飞庆.化学成份和均匀化处理对6061铝合金棒材粗晶环的影响[J].轻合金加工技术,2014(2): 47~48.

[2]冯永平.6061铝合金工业材反向挤压工艺[J].世界有色金属,2012(2):35-37.

[3]邓汝荣,曾蕾.大断面实心铝型材导流模的设计分析[J].轻合金加工技术,2014(11): 29-31。

[4]谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社,2001。

(编辑刘文元)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The effect of die structure on the coarse grain in Al-bars

DENG Rurong,ZENG Lei

(Guangzhou Vocational College of Science and Technology,Guangzhou 510550, CHN)

The application of aluminum alloy bars are widely. The main problems in the production process is coarse grain. Through the analysis of the characteristics of the metal in the process of extrusion forming, introduces the effect of the die structure on the degree of deformation and press stress and the effect on the coarse grain. And obtained the die structures avoiding the coarse grain shows that it is feasible in practice, it can be used for reference.

aluminum alloy bar; coarse grain; die structure; the degree of deformation; press stress

TG76

B

邓汝荣:男,1964生,高级工程师,主要研究方向为铝型材挤压模设计与制造。

2015-06-02)

160138

*广州科技职业技术学院资助科研项目(2015ZR14)