某跨超声速风洞全挠性壁喷管控制系统设计与实现

高 川,芮 伟,秦建华,王 飞,蒋婧妍

(中国空气动力研究与发展中心,四川绵阳 621000)

某跨超声速风洞全挠性壁喷管控制系统设计与实现

高 川,芮 伟*,秦建华,王 飞,蒋婧妍

(中国空气动力研究与发展中心,四川绵阳 621000)

为实现全电机直接驱动方式对某跨超声速风洞全挠性壁喷管型面的控制,针对其执行机构分布跨度大、运动控制电机多、同步精度要求高且弯折应力控制严等特点,采用西门子SIMOTION D+S120运动控制平台,提出一种基于虚拟轴+电子齿轮的同步控制策略,解决了全挠性喷管执行机构精确定位与多轴比例同步的难题,同时设计多重安全联锁控制,避免了挠性板过载和损坏的问题。通过调试试验测试,各电动缸可根据比例同步要求在0~1mm/s速度范围内匀速运行,跟踪误差≤±0.01mm/s,比例同步误差≤±0.02mm/s,喷管喉道前型面误差≤±0.2mm,喉道后误差≤±0.06mm。结果表明:该系统功能完备,同步控制精度及重复性精度均满足工程应用要求,取得了实际应用成果。

SIMOTION;风洞;挠性壁喷管;多轴同步;运动控制

0 引 言

跨超声速风洞作为高速先进飞行器研究的重要地面设备,在军用飞机、导弹和航天气动试验中起着不可替代的作用。喷管是保证风洞试验段获得设计马赫数下均匀气流的重要部段,其型面质量对风洞流场品质起着决定性的影响,是获得可靠试验数据的基本保障。早期超声速风洞喷管主要使用固块型式,它具有气流品质好,流场重复精度高的特点,但因每个马赫数均需一副对应的喷管,风洞造价高,运行效率低。因此,现代建造的跨超声速风洞一般采用在一定范围内连续可调的挠性壁喷管,通过执行机构作动改变喷管型线来适应不同的出口马赫数[1-4]。

目前,世界各国跨超声速风洞挠性喷管所采用的执行机构一般分为液压、液压+电机和电机3种型式。其中,液压伺服方式通常用于连续式风洞,可在风洞运行中连续改变马赫数,如1960年建成的日本NAL 2m跨声速风洞挠性壁喷管;分别于1984年和2010年建成的中国空气动力研究与发展中心(CARDC)1.2m暂冲式跨超声速风洞和2m超声速风洞均采用液压+电机组合方式,即电机驱动机械螺母定位、液压成型并锁紧挠性板型面[5]。CARDC于2014年新建的某暂冲式跨超声速风洞(以下简称风洞)同为二维多支点全挠性壁设计,为避免传统液压、液压+电机组合控制方式所带来的操作时间长、同步性差、日常维护量大及环境因素限制等影响[6],在满足输出力矩要求的情况下,采用电动缸+电动推杆作为执行机构来实现喷管型面控制。

针对风洞全挠性壁喷管控制系统中执行机构分布跨度大、运动控制电机多、同步精度要求高且弯折应力控制严的特点,以电动缸与电动推杆为控制对象,基于西门子SIMOTION D+S120运动控制平台开展运动轴精确定位和同步控制策略研究,提出一种虚拟轴+电子齿轮的同步控制方案,实现了各个作用点的精确定位与同步运行,通过型面调节重复性精度与同步性能测试,相关参数均满足设计指标要求,国内首套全电机直接驱动全挠性壁喷管控制系统研制取得成功。

1 风洞全挠性壁喷管结构组成

风洞全挠性壁喷管上壁板机械结构如图1所示。图中挠性板由伺服电机驱动的14组电动缸和3组电动推杆控制,它们之间采用摆动式铰链和单点铰链连接,所有电动缸均通过各自的悬挂梁支撑在横梁上,挠性板弯曲时,电动缸的悬挂梁轴颈可在位于横梁处的支座内转动以适应挠性板型面斜率的变化。

图1 某跨超声速风洞全挠性喷管结构图Fig.1 Structure of the full flexible nozzle in the trans-supersonic wind tunnel

2 喷管型面控制方法

2.1 型面控制系统组成

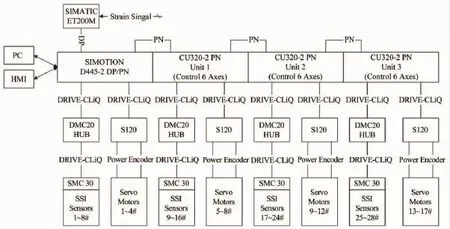

上、下挠性板型面控制系统完全镜像,单边挠性板型面控制系统硬件部分如图2所示。系统的运动控制器由西门子SIMOTION D445-2及扩展模块组成。工控机和触摸屏通过以太网分别和主运动控制器通讯,并发送操作指令和接收反馈信号。由于运动轴数量较多,需通过PROFINET(PN)总线实现与CU320驱动控制单元的扩展。各控制单元将接收到的控制信号通过DRIVE-CLiQ高速接口传输给执行机构电机模块来驱动伺服电机,并实时将伺服电机自身位置(通过导程、传动比换算)、速度、力矩等信息反馈至驱动器,实现闭环控制[11,13]。

为了能够对各执行机构进行精确的同步控制,使用外置直线位移传感器对所有电动缸进行位移量的直接测量,位移量通过编码器反馈接口传输给SIMOTION D运动控制器来计算位移偏差。为防止执行机构的不同步运行造成挠性板的损坏,在其弯曲应力较为集中的喷管型面喉道附近的3#~7#执行机构所在位置设置10片应变片作为应力监测点,采集的应变信号经调理单元处理后,通过PROFIBUS DP扩展的ET 200M模块发送至SIMOTION D运动控制器,进行安全联锁处理。

2.2 多电动缸同步控制实现方法

风洞挠性喷管在成型过程中,所有控制电动缸运动的伺服电机需要同步运行,否则当任意相邻电动缸或电动推杆运动不协调时,轻则影响成型精度,重则损坏连接部件,甚至是挠性壁板。针对系统结构特点,以伺服电机对各个执行机构同步精准控制为目标,基于西门子SIMOTION D运动控制平台,通过以太网实现远程控制与数据传输,采用虚拟轴同步控制方法,对风洞挠性喷管进行了多轴同步控制系统设计,在保证型面控制精度的同时,也克服了复杂分布力和集中力作用对系统同步性能的干扰[11]。

图2 型面控制系统硬件结构图Fig.2 Schematic of the contour control hardware system

2.2.1 精确定位控制

为提高单轴的定位精度,确保型面误差符合设计指标要求,采用了2种途径。

途径1:建立冗余位置工艺轴。采用直线位移传感器作为负载侧的反馈,实现电动缸位置与伺服电机编码器数值的实时比对和反馈调节,有效克服了机械传动间隙带来的定位误差;

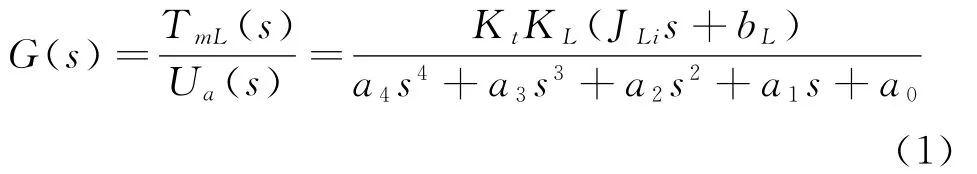

途径2:优化控制参数。电动机控制模型的准确度直接影响其控制性能,通过建立电机、负载和连接二者的等效传动部件所组成的二质量系统的模型结构,得到执行机构从驱动电压到负载段输出转矩的传递函数(如式1所示)。以此为基础,利用SINAMICS S120驱动器在SERVO模式下提供的自动控制器设置(Automatic Controller Setting)优化工具对电流环、速度环等参数进行自动设置[12]。

式中

TmL为负载端输出转矩、Ua为驱动电压、Jmi为电机电枢和转动轴的转动惯量(i=1~17,下同)、JLi为负载等效到丝杠的转动惯量、bm为电机轴的粘性阻尼系数、KL为电机轴和同步传动带等效刚度、bL为丝杠的粘性阻尼系数、KI为电机电流反馈系数、Ra为电枢电阻、La为电枢电感、Ce为电机反电动势系数、Kt为电机力矩系数。

2.2.2 同步控制策略

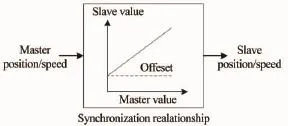

随着机器运动越来越复杂,运动轴数逐渐增多,且多个运动轴之间存在线性或非线性配合要求(如加工中心、多轴机床等),多运动轴同步(协调)成为行业内热点研究问题之一。同步控制模式一般分为:同等式、主从式和交叉耦合式。

基于对多种同步控制模型的对比分析,综合考虑所选运动控制平台特点,采用虚拟轴同步控制方法,原理如图3所示。

通过定义一个匀速运动的虚轴为主轴(Virtual Axis),将各执行机构对应的伺服电机定义为从轴(Electrical Axis),从轴和主轴耦合,根据预先设置好的齿轮比(Gear Ratio)跟随主轴运动,从而实现多电机同步运动控制。同时,采用该方式可以消除部分由编码器和传感器受测量周期和环境因素影响所带来扰动误差,得到更好的同步效果[13]。

图3 电子齿轮同步Fig.3 Gearing synchronization

2.2.3 安全联锁设计

针对工艺轴数量多、同步要求高、柔板制造加工费用昂贵的特点,设计了较为完善的安全联锁保护措施。当出现以下任意情形时,中止机构运行、去除电机使能并抱闸锁紧,然后转入相应的故障处理任务:(1)执行机构间位置差值超限;(2)执行机构行程超限;(3)应变反馈值超限;(4)现场控制柜急停按钮触发;(5)控制器电源、传感器电源等故障;(6)伺服驱动器故障、传感器、应变测量系统故障。

3 系统软件设计

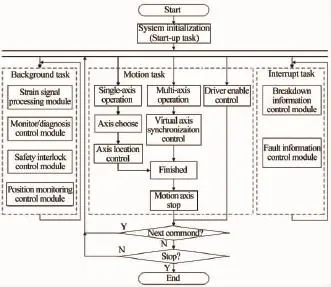

电动缸的控制动作全部由SIMOTION D445-2完成,控制程序采用SCOUT软件开发平台,使用ST语言进行程序编写。

软件系统结构如图4所示。其中启动任务(Startup Task)主要完成变量初始化和工艺对象复位;背景任务(Background Task)用于非固定周期循环程序如应变信号处理、安全联锁控制、位置监测等模块的执行;中断任务(Interrupt Task)用于针对不同的报警/错误信息做出相应的处理措施,并将相应的状态标志送至显示模块;运动任务(Motion Task)包括伺服电机驱动器使能控制、电动缸和电动推杆单动、多轴联动控制程序,可以实现各执行机构的正反向单独运动操作以及比例同步运动操作。

图4 软件系统结构图Fig.4 Structure of the software system

4 调试实验与结果分析

根据系统功能需求,设计型面调试实验与测试方案:以马赫数A型面为初始位置,通过控制系统调节喷管型面至马赫数B型面位置;采用激光跟踪仪对成型后的挠性板内表面距挠性板中心线-250、0、250mm的3条平行线进行测量,获取该马赫数对应型面并与调试期间所测多组数据进行对比,得到重复性精度测试结果;记录所有使能运动轴输出速度、力矩及相关应变等的变化曲线,分析虚拟轴方法对多轴系统的控制效果。

4.1 重复性精度测试

通过激光跟踪仪测量的马赫数B型面的下挠性板3条特征曲线如图5所示。拟合曲面与理论计算基本吻合,符合设计指标和风洞试验要求。

图5 马赫数B型面下挠性板特征曲线Fig.5 The floor characteristic curve of Ma B

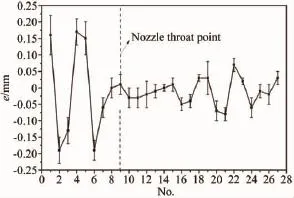

图6 下挠性板中心线误差Fig.6 Contour error of the floor plant

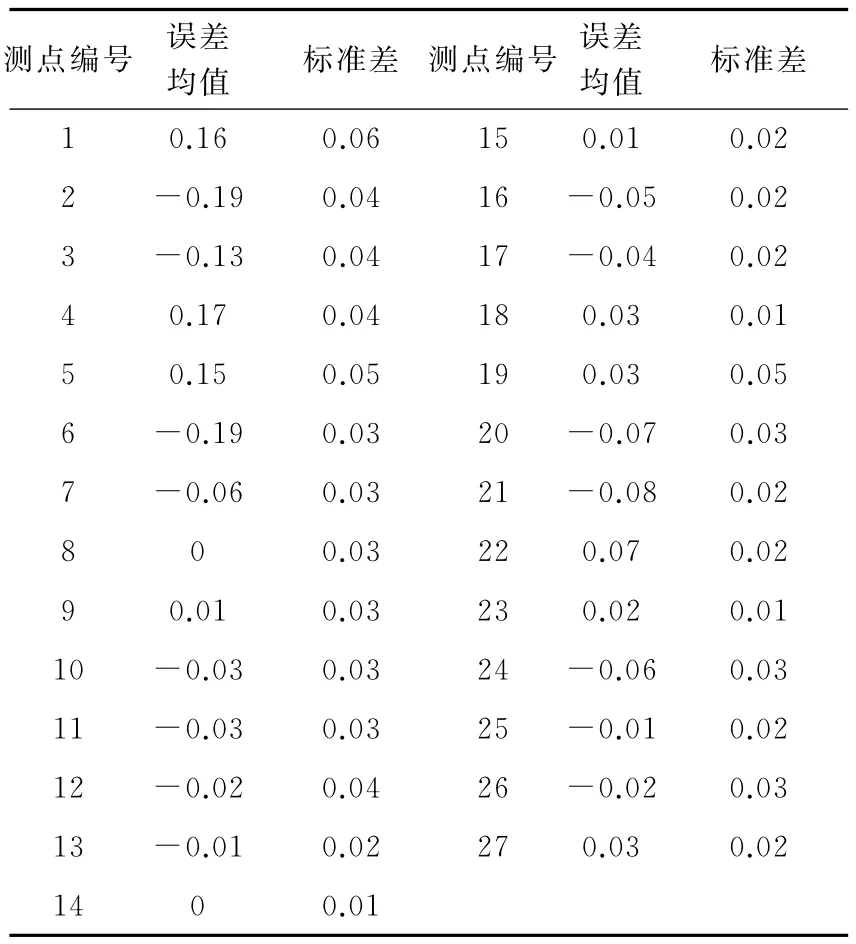

以该马赫数型面下挠性板中心线数据为例进行说明,其测点误差均值与标准差见表1。如图6所示,误差值均以测点所在截面中心线上的点坐标绝对值减去该测点处的理论坐标绝对值得出。即误差值为正时,实际型面比理论型面更远离喷管轴线,误差值为负时,实际型面比理论型面更靠近喷管轴线。

由图可知,喷管喉道前各测点(测点编号:1#~9#)误差基本可保证在0.2mm以内,喉道后各测点(测点编号:10#~27#)误差均在0.06mm以内,满足设计指标要求。

表1 Ma=B下挠性板中心线测试数据Table 1 Centre line test data of Ma=B floor plant

4.2 同步性能测试

马赫数A至马赫数B型面调节对应不同执行机构目标位移差值si如表2所示,令虚拟轴以0.8mm/s匀速运行,所有伺服电机为从轴,按照设定的比例系数(μi=si/(sk+2),sk为最长位移轴的目标位移差值,同时增加2mm安全裕量)跟随主轴运行。

表2 电动缸目标位移差值Table 2 D-value of electric cylinders

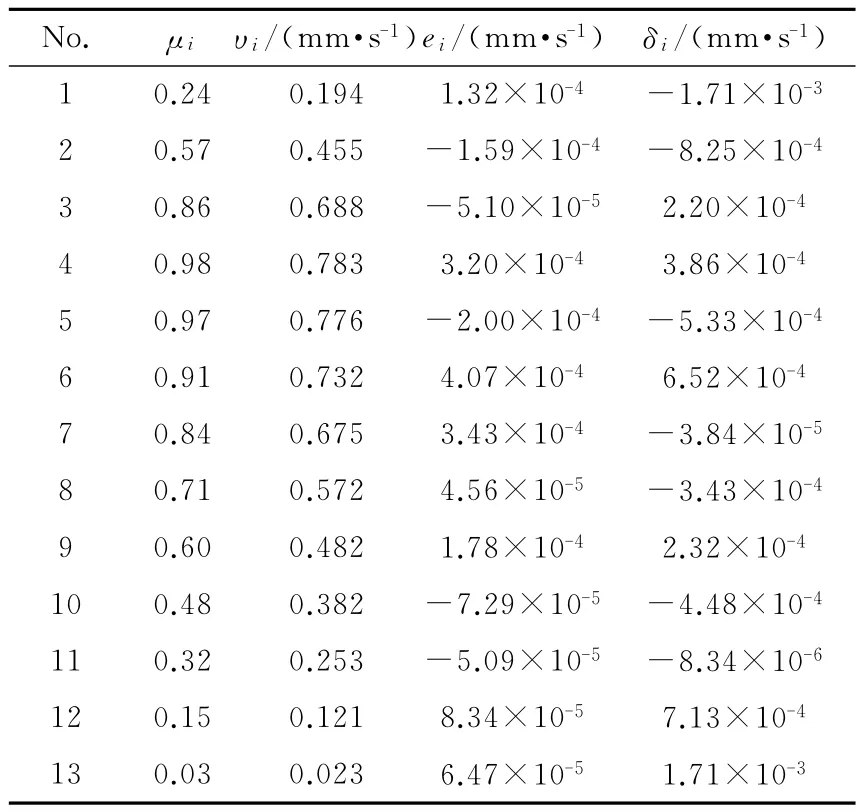

通过系统记录的实验数据,以1#~13#执行机构为例(14#~17#执行机构位移变化量较小),分析计算可得实验中运动轴相关参数,如表3所示。

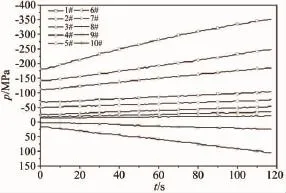

实验中运动轴输出速度vi符合设定比例关系且在0~1mm/s范围内保持稳定,具有较高的定位准确性。如图7所示,在挠性板弯折应力持续增大的情况下,各电动缸仍能稳定地保持比例同步,运动轴最大跟踪误差e6为4.07×10-4mm/s,运动轴间的最大比例同步误差δ13为1.71×10-3mm/s,均满足设计指标要求,体现了系统良好的控制性能。说明了虚拟轴同步控制方法很好地实现了该多轴系统的运动同步,保证了喷管挠性板成型精度及安全。

表3 电动缸输出参数表Table 3 Output parameters of electric cylinders

图7 挠性板弯折应力示例Fig.7 Bending stress of the floor plant

4.3 安全联锁功能测试

针对系统安全联锁设计方案,在上位机控制界面设置电机故障,实轴、过矩、超差、应力上/下限,上/下柔壁急停,系统故障等报警显示(见图8)。故障模拟测试表明,系统能对实验过程中出现的诸情况做出相应处理,报警指示、电机抱闸等功能完善,可满足风洞试验需求。

5 结束语

本文针对采用全电机直接驱动方式的某跨超声速风洞全挠性喷管,设计了型面控制系统。硬件部分采用西门子SIMOTION D运动控制器作为主控制单元,其强大的开发系统及自身集成运动控制、PLC和工艺功能的优良性能,使得系统开发周期大大缩短,可靠性也得到提升。软件部分基于SCOUT采用模块化设计,使得系统便于扩展和调试。同时,首次将虚拟轴方法应用于风洞挠性壁喷管控制中,设计相应的安全联锁方案,成功解决了系统多轴同步控制应用的关键问题,型面调节和重复性精度测试验证了其正确性和有效性,为多电动缸/电动推杆的比例同步控制提供了一种有效方法。通过对该系统使用情况的长时间跟踪观察,证明该控制系统各项指标均达到设计要求,运行稳定,应用效果良好。

图8 上位机控制界面示例Fig.8 Control system interface

[1]彭强,廖达雄,秦红岗,等.半柔壁喷管初步实验研究[J].实验流体力学,2012,26(3):101-106.Peng Q,Liao D X,Qin H G,et al.The primary experimental research on the aerodynamic designing of semi-flexible nozzle[J].Journal of Experiments in Fluid Mechanics,2012,26(3):101-106.

[2]聂旭涛,郭隆德,刘伯林.基于ADAMS风洞柔壁喷管动力学仿真分析[J].实验流体力学,2011,25(2):73-76.Nie X T,Guo L D,Liu B L.Dynamics simulation and analysis of flexible nozzle in wind tunnel based on ADAMS[J].Journal of Experiments in Fluid Mechanics,2011,25(2):73-76.

[3]彭强,邓小刚,廖达雄,等.半柔壁喷管气动设计关键控制参数研究[J].空气动力学学报,2011,29(1):39-46.Peng Q,Deng X G,Liao D X,et al.The primary parameters research on the aerodynamic designing of semi-flexible nozzle[J].Acta Aerodynamica Sinica,2011,29(1):39-46.

[4]刘政崇.高低速风洞气动与结构设计[M].北京:国防工业出版社,2003:186-187. Liu Z C.Aerodynamic and structural design of high and low speed wind tunnel[M].Beijing:Defense Industry Press,2003:186-187.

[5]高川,刘烽,周波,等.某超声速风洞测控系统[J].兵工自动化,2013,32(2):63-66.Gao C,Liu F,Zhou B,et al.Measure and control system of the supersonic wind tunnel[J].Ordnance Industry Automation.2013,32(2):63-66.

[6]杨继东,刘昆,杨中山,等.电动缸性能参数测试系统设计[J].重庆大学学报,2015,38(4):31-37.Yang J D,Liu K,Yang Z S,et al.Design of a parameter measurement system for electric cylinder[J].Journal of Chongqing University,2015,38(4):31-37.

[7]Perez-Pinal F J,Calderon G,Araujo-Vargas I.Relative coupling strategy[C]//Electric Machines and Drives Conference,IEMDC′03,IEEE International,2003:1162-1166.

[8]Lorenz R D,Schmidt P B.Synchronized motion control for process automation[C]//Proceedings of 1989 IEEE Industry Application Annual Meeting,1989.

[9]Srinivasan K,Kullkarni P K.Cross-coupled control of biaxial feed drive servomechanisms[J].Journal of Dynamic Systems Measurement and Control,1990,112(2):225-232.

[10]姜晓平,朱奕,伞冶.大功率随动试验台多永磁同步电机同步控制[J].电机控制学报,2014,18(4):88-95.Jiang X P,Zhu Y,San Y.Synchronization control of multiple permanent magnet synchronous motors in high-power servo test stands[J].Electric Machines and Control,2014,18(4):88-95.

[11]范志鹏,徐惊雷,吕郑,等.型面旋转变马赫数风洞喷管的优化设计[J].航空学报,2014,35(5):1216-1225.Fan Z P,Xu J L,Lyu Z,et al.Optimization design of variable mach number wind tunnel nozzle by rotating profile[J].ACTA Aeronautica ET Astronautica Sinica,2014,35(5):1216-1225.

[12]王薇.深入浅出西门子运动控制器-SIMOTION实用手册[M].北京:机械工业出版社,2013:150-151.Wang W.SIMENS motion controller guide-SIMOTION application manual[M].Beijing:Machinery Industry Press,2013:150-151.

[13]同志学,冯涛,张立岗,等.多液压缸采样臂同步运动控制的设计与实现[J].控制工程,2012,19(6):1090-1092.Tong Z X,Feng T,Zhang L G,et al.Design and realization of multi-cylinder sampling arm synchronous motion contro[J].Control Engineering of China,2012,19(6):1090-1092.

Design and realization of full flexible nozzle control system of the trans-supersonic wind tunnel

Gao Chuan,Rui Wei*,Qin Jianhua,Wang Fei,Jiang Jingyan

(China Aerodynamics Research and Development Center,Mianyang Sichuan 621000,China)

Flexible nozzle has to be designed long enough in order to ensure the elasticity of the nozzle wall material.The characteristics of long-span,large amount,complex structure of the actuators bring enormous challenge to the design of the flexible nozzle contour control system.It is not only needed to control the positon of each actuator precisely,but also to control motion axes for synchronization.The effect of synchronization control has a direct impact on the flexible plant forming quality and the wind tunnel flow quality.To solve the accurate positioning,multiaxis proportion synchronous control problems and to ensure safety of the full flexible nozzle in the new trans-supersonic wind tunnel of China Aerodynamics Research and Development Center,key technologies are researched.A virtual axis with the gearing synchronization strategy is proposed the redundant position technology axis is established and the control parameters is optimized based on SIMENS SIMOTION D and S120 motion control platform.The test results of actuators’displacement and servo motors’speed are analyzed based on the experiment of the multi-axis proportion synchronization motion system.The results show that the control system possesses complete functionality,that all the actuators can move uniformly in the range of 0~1mm/s,the tracking error is less than or equal to±0.01mm/s,the proportion synchronization error is less than or equal to±0.02mm/s,and the contour error before and after the nozzle throat point is less than or equal to±0.2mm and±0.06mm.The synchronization control precision and repeatability accuracy can meet the engineering application request and achieve good effect.

SIMOTION;wind tunnel;flexible nozzle;multi-axis synchronization;motion control

TP273

A

(编辑:张巧芸)

1672-9897(2016)06-0098-07

10.11729/syltlx20160071

2016-04-26;

2016-09-27

*通信作者E-mail:rw827130@sohu.com

Gao C,Rui W,Qin J H,et al.Design and realization of full flexible nozzle control system of the trans-supersonic wind tunnel.Journal of Experiments in Fluid Mechanics,2016,30(6):98-104.高 川,芮 伟,秦建华,等.某跨超声速风洞全挠性壁喷管控制系统设计与实现.实验流体力学,2016,30(6):98-104.

高 川(1987-),男,贵州赤水人,工程师。研究方向:风洞控制系统设计,控制理论与控制工程。通信地址:四川省绵阳市北川101信箱24分箱(622762)。E-mail:gaochuan@buaa.edu.cn