S-80乳化剂生产线自动控制系统

陈友民,段仁君2,何建文

(1.湖南南岭化工集团有限责任公司, 湖南双牌县 425202;2.长沙矿山研究院有限责任公司, 湖南长沙 410012)

S-80乳化剂生产线自动控制系统

陈友民1,段仁君2,何建文1

(1.湖南南岭化工集团有限责任公司, 湖南双牌县 425202;2.长沙矿山研究院有限责任公司, 湖南长沙 410012)

摘 要:介绍了乳化剂生产过程控制系统的构成及具体实现。通过对乳化剂生产过程中的原料定量、真空度、温度等工艺参数的自动控制,提高了乳化剂的产率和质量,实现了现场无人操作。

关键词:S-80乳化剂;生产工艺;自动控制;组态软件

0 引 言

尽管在乳化炸药中乳化剂占比仅为2%左右,但对提高乳化炸药的乳化效果、储存稳定性和爆炸性能起着非常重要的作用。根据国家民爆行业产业发展政策,乳化炸药是今后主要发展方向。全国目前炸药产能为400万t左右,如果80%为乳化炸药,需要乳化剂达6万t左右,特别是南方,乳化炸药需求量更大,因此乳化剂市场潜力很大。

湖南南岭化工集团有限公司拥有一条年产750 t S-80乳化剂及500 t复合乳化剂的乳化剂生产线,产品主要销往湖南南岭民用爆破器材股份有限公司,部分销往国内其他民爆企业,有较好的经济效益和社会效益。但因设备陈旧,生产基本上处于手动状态,存在产能低、产品质量稳定性较差、生产过程较难控制等问题,已不适应现代安全环保生产要求。公司于2014年对原有乳化剂生产线进行改造,扩建一条2000 t/d的S-80乳化剂生产线及一条1000 t/d复合乳化剂生产线。本次乳化剂生产线技术改造,不仅仅是扩大产能,而是要求在充分吸取国内先进生产技术工艺的基础上,提高生产线自动化水平,提升产品质量,促进产品具有更好的适用性。

1 乳化剂生产工艺流程

S-80乳化剂是以山梨醇、油酸为原材料,在一定条件下进行酯化反应而得到的产物,具有较好的乳化、分散、渗透等特性。生产过程中先将定量的山梨醇脱水,通过真空系统将脱水山梨醇抽到脂化反应釜中与定量的油酸进行脂化反应,脂化反应过程中保持一定的真空度和温度。

2 自动控制系统的结构

S-80乳化剂的生产条件要求较高,工艺较为复杂。为了提高乳化剂的产量、提高和稳定乳化剂质量,根据乳化剂生产的工艺要求,必须对乳化剂生产过程中的抽真空、山梨醇定量及脱水、油酸定量、脂化反应和出料等过程进行自动控制。

控制系统采用SIEMENS S7-300 PLC和工业控制机作为控制核心,通过可靠的传感器和执行机构,实现了对乳化剂生产过程关键工序的自动控制。操作人员可以在控制室集中控制整个流程,系统具有自动和手动两种控制方式,可实现无扰动切换,以保证系统工作的可靠性和平稳性。控制系统采用开放的网络体系结构,符合ISO的有关通信标准,方便系统扩充。

采用北京亚控公司的组态王软件 Kingview 6.55,S7-300 PLC通过CP5611卡与工业控制机进行DP通信。

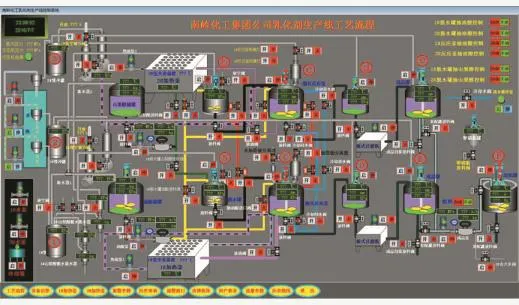

控制室是监视和控制生产过程的窗口,在控制室通过PLC和工业控制机显示并记录来自各控制单元的过程数据,将分散的过程信息集中起来,实现信息处理和操作集中化,完成系统控制功能和操作画面组态;在生产中进行各种参数实时监控,生产过程工艺流程显示,动态参数曲线显示,报警及报表打印,完成各种工艺过程的高级控制,优化算法;配合视频监控系统,实现现场设备控制室集中操控,现场实现无人值守,只设置巡检人员,减轻工人劳动强度,达到减员增效的目的。S-80(含复合乳化剂)工艺控制流程如图1所示。

图1 S -80(含复合乳化剂)工艺控制流程

3 自动控制功能的实现

3.1真空度控制

真空系统主要由3台水射泵、2台清水泵和一个玻璃钢冷却塔及排空气动阀、真空调节阀组成。系统对油酸储罐、山梨醇储罐、山梨醇脱水罐、酯化反应釜、山梨醇脱水集水器、真空缓冲罐、半成品储罐、成品储罐、复配罐等设备的真空度进行检测,系统运行前启动真空泵,通过相关气动阀门的开启/关闭及调节阀开度的调节,使生产过程中的真空度稳定在一定的范围内。

3.2山梨醇、油酸的定量控制

该部分控制设备主要由称重传感器、质量流量计、压力变送器、带保温夹套的气动阀门等组成。通过在油酸储罐、山梨醇储罐安装称重控制系统,实现对出/入储罐的物料重量进行计量;通过输送泵和质量流量计,对油酸储罐进入到山梨醇脱水罐及酯化反应釜的油酸进行高精度定量计量;通过输送泵和质量流量计,对山梨醇储罐进入到山梨醇脱水罐的山梨醇进行高精度定量计量;同时,为了对原料输送泵和流量计进行过压保护,在油酸(储罐出口)输送泵及山梨醇(储罐出口)输送泵的出口安装压力变送器。

3.3山梨醇的脱水控制

该部分控制设备主要由山梨醇脱水集水器、称重传感器、温度传感器、蒸汽气动阀、排空气动阀等组成。将泵送到山梨醇脱水罐的定量山梨醇加热升温,负压下搅拌脱水,通过对蒸汽气动阀门的开启/关闭控制,将脱水温度控制在100℃~120℃,待山梨醇脱水到设定重量时,自动打开山梨醇脱水储罐排空气动阀,脱水过程结束。

3.4脂化反应过程控制

脂化反应前,通过质量流量计和计量泵向脂化反应釜泵送定量的油酸,开始抽真空,通过真空系统负压将脱水后的山梨醇抽到脂化反应釜,同时对脂化反应釜进行加热和搅拌,开始脂化过程。在脂化反应过程中,必须对脂化温度和真空度进行自动控制,对脂化过程中的液位高度进行自动监测。

脂化反应釜的温度控制系统主要包括热油泵、导热油电加热釜、放油阀及温度传感器,每个导热油电加热釜由18根电加热器组成,每根电加热器的功率为6 kW,220 VAC,将18根电加热器分为6组,在脂化反应釜温度低于150℃时,6组电热器全部投入运行,当脂化反应釜温度在150℃到160℃之间时,关闭1组加热器,脂化反应釜温度在160℃到170℃之间时,关闭2组加热器,脂化反应釜温度在170℃到180℃之间时,关闭3组加热器,脂化反应釜温度在180℃到200℃之间时,关闭4组加热器,脂化反应釜温度在200℃到210℃之间,关闭5组加热器,脂化反应釜温度在210℃以上,关闭所有加热器,从而将酯化温度控制在200℃~220℃。由于导热油温度高,导热油放油阀必须采用硬密封结构的耐高温气动球阀。

脂化反应釜的真空度控制主要通过调节集水器上的真空调节阀开度来实现。该阀门采用不锈钢V型电动调节阀,阀门开度特性为等百分比特性,在阀门小开度工作时不会产生启跳,可以满足小流量的调节,可调范围大,调节速度快,能够实现真空度的连续快速调节。

在脂化反应过程中,脂化反应釜处于高温、负压状态,用电容式液位变送器或静压式液位变送器无法实现准确的液位测量。因此,选用耐高温型的MicroTREK导波雷达物位计来实现对脂化反应釜的液位测量,导波雷达是依据时域反射原理为基础的雷达物位计,电磁脉冲以光速沿钢缆或探棒传播,当遇到被测介质表面时,部分脉冲被反射形成回波,并沿相同路径返回到脉冲发射装置,发射装置与被测介质表面的距离同脉冲在其间的传播时间成正比。

当脂化反应釜的液位和真空度到一定值时,脂化反应将要结束。通过标定口人工取样化验,当酸值取样化验小于7时,视为反应终止。产品反应完成后脂化反应釜在真空状况下,先通蒸汽经盘管降温冷却到一定温度后,关蒸汽通自来水冷却到一定温度,经高速离心机过滤,产品抽到储罐储存成品装桶或用于复配复合乳化剂。

3.5关键工序的视频监控

采用网络化的视频监控系统,乳化剂生产车间内共设计14个200万像素海康威视的高清红外固定式摄像机和4个海康威视DS-2AF高清红外智能球机,实现对乳化剂生产车间全方位监视和厂房内全貌监视。硬盘录像机采用海康威视32回路DS8632N-ST高清网络硬盘录像机,配置32T硬盘,保证录像存储时间一个月以上。所有的监控画面通过一个65寸的高清彩色电视监视器进行实时显示,图2为视频监控系统硬件拓扑图。

图2 视频监控系统硬件拓扑

4 结 论

控制系统实现了乳化剂生产过程关键工序的自动控制,整个系统操作简便、灵活,功能齐全,实现了现场无人操作。系统从2014年8月开始投入运行,现已生产乳化剂约3000 t,提高了乳化剂的产率和质量,降低了生产成本,降低了工人的劳动强度,创造了较好的社会和经济效益。

参考文献:

[1]徐文旺.S-80乳化剂生产工艺改造实践[J].铜业工程,2002 (1):48-49.

[2]郭冰若,等.乳化剂生产过程控制系统[J].化工自动化及仪表,1998,25(2):11-14.

[3]崔 坚,李 佳.西门子工业网络通信指南[M].北京:机械工业出版社,2004.

[4]刘玉长.自动检测和过程控制[M].北京:冶金工业出版社,2010.

收稿日期:(2016-04-17)

作者简介:陈友民(1963-),男,湖南祁阳人,主要从事火工炸药原料生产工艺及设备自动控制方面研究工作。