基于GTS-FLAC3D的采场结构参数优化分析

何环莎,黄英华,黄 敏

(1.长沙矿山研究院有限责任公司, 湖南长沙 410012;2.金属矿山安全技术国家重点实验室, 湖南长沙 410012)

基于GTS-FLAC3D的采场结构参数优化分析

何环莎1,2,黄英华1,2,黄 敏1,2

(1.长沙矿山研究院有限责任公司, 湖南长沙 410012;2.金属矿山安全技术国家重点实验室, 湖南长沙 410012)

摘 要:为确保某铁矿分段凿岩阶段空场嗣后充填采矿法的安全生产,采用FLAC3D对采场结构参数进行模拟分析研究,共设计9种采场模型,根据开挖后采场顶板及围岩应力重新分布、塑性区变化规律确定盘区矿柱尺寸及采场宽度的合理范围。研究结果表明:采场稳定性的主要影响参数为采场宽度,盘区矿柱的大小主要影响盘区开采整体稳定性;采场宽度和盘区矿柱宽度均应保证15m以上。研究结论可为矿山开采设计中采场结构参数的设计提供参考。

关键词:分段凿岩阶段空场嗣后充填采矿法;采场结构参数;应力场分布;FLAC3D

岩土工程广泛常用的数值模拟方法有:有限差分法,有限单元法,边界单元法,半解析法,离散元法和无界元法,以及有限元与边界元的耦合等。这些方法中有限单元法和有限差分法在模拟多种介质的非均性、工程开挖、充填及支护等方面具有很高的灵活性,在处理复杂结构、复杂边界及载荷条件方面显示出独特性,因此应用最为广泛。为确保某铁矿分段凿岩阶段空场嗣后充填采矿法安全进行,高效回采,需根据矿体、围岩稳定性特征,选择合理的采场结构参数,保证回采过程中采场及上、下盘围岩的稳定。采用有限差分程序FLAC3D对该铁矿-420m中段3个盘区采场结构参数进行了多种方案的模拟和对比分析,提出合理的采场结构参数方案,为矿山下一步生产提供技术依据。

1 几何模型与力学参数的确定

1.1几何模型

首先利用迈达斯GTS的前处理功能进行地质体及工程结构的三维几何建模和网格划分,然后利用FLAC3D内嵌的FISH语言,将已建好的三维计算模型的节点和单元数据导入至FLAC3D中,再利用FLAC3D的计算、求解功能进行数值模拟分析。

-420m中段采场的矿体平均真厚度约为30m,平均倾角约为20°,模型建立时设置y方向为矿体的走向,x方向为矿体的倾向。最终所建模型x方向为1028m,y方向为700m,z方向为720m,矿体三维可视化模型见图1。

图1 矿体三维可视化模型

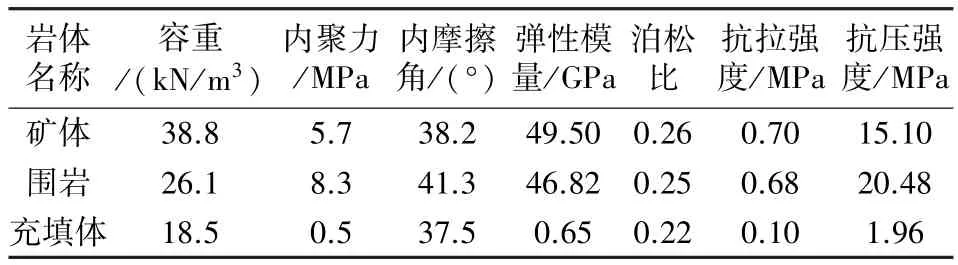

1.2力学参数的确定

三维数值模拟分析采用摩尔-库仑本构模型,为了充分模拟矿体的开采过程和采空区的充填过程,矿体开挖采用了空单元模型。根据Hoek-Brown准则对试验得出的岩体力学参数进行折减,得出矿山围岩、矿体及充填体的岩体力学参数值,见表1。

表1 岩体力学试验参数

2 采场结构参数的确定

2.1模拟方案的确定

为了更真实地反映模型内应力的变化过程,模型初始应力平衡后,先进行-375m水平以上中段矿体的回采及充填过程模拟后再进行-420m中段采场开挖模拟。采场三维网格模型见图2。

图2 GTS采场划分网格模型

通过对-420m中段3个盘区的回采进行数值模拟和对比分析,确定沿矿体走向每100m划分为一个盘区,盘区矿柱宽度分为3种:10,15,20m,盘区宽为矿体水平宽度,对应的采场长度分别为:90,85,80m。每个盘区沿矿体倾向方向按3种采场宽度:13,15,17m划分采场,高度为矿体的视厚度。分两步骤“隔一采一”进行回采,采场结构参数方案表见表2。

表2 采场结构参数方案表

根据不同的方案进行模拟计算后,选取有代表性的剖面位置对模拟结果进行分析,通过一系列剖面来反映模型内部信息,展现数值计算的应力分布及塑性区变化结果。

3 采场结构参数优化分析

3.1采场宽度对比分析

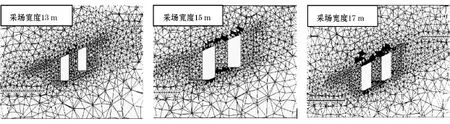

通过对比分析,3种方案中采场宽度13,15,17m的应力及塑性区变化规律基本一致。选择其中一种方案用来对比分析不同采场宽度下进行回采的应力及塑性区变化趋势,从而选择最合理的采场宽度。

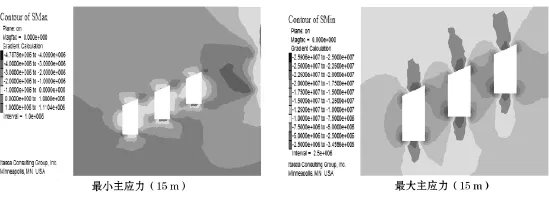

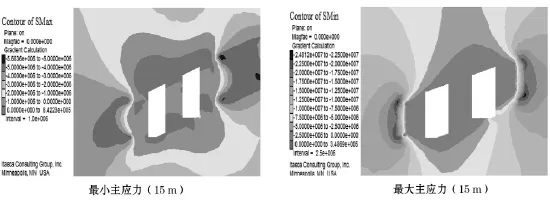

矿体开挖后,采场顶底板附近应力释放,应力值减小,局部产生拉应力。最大主应力场中,一步骤回采后,最大压应力主要出现在采场4角位置,压力值随着宽度增大而增大;二步骤回采后,充填体与矿体围岩一起形成平衡拱,压力释放平稳,采场及充填体均比较稳定,采场区域外形成应力集中,压力值随着采场宽度增大而增大。最小主应力场中,当采场宽度为13m和15m时,一步骤回采后应力集中主要只出现-382.5m分段采场和-395m分段采场底板附近,当宽度增大到17m时,-407.5m分段采场底板也出现应力集中,且-395m分段采场顶板出现应力集中,拉应力范围明显增大;二步骤回采后采场顶底板受拉范围进一步扩大,充填体顶底板处出现受拉区域,但整个采场顶底板区域应力变化较稳定。另外二步骤回采后,应力集中主要出现在一步骤充填体外侧岩体,虽然岩体内最大主应力达到 25mPa,但岩体处于三维应力状态,受第二主应力及第三主应力的影响,岩体整体稳定,塑性区分布图也证实此处未出现塑性破坏,此处的应力集中区距离采场较远,中间有充填体隔离,对采场和矿柱的整体稳定性影响不大。不同采场宽度下的最大最小主应力值见表3。图3、图4为采场宽度15m时,一步骤回采及二步骤回采后采场围岩的最大最小主应力分布云图。

表3 采场围岩中沿倾向的最大、最小主应力

当采场宽度为13m时,采场顶底板应力集中范围较小,采场顶板的局部区域出现塑性破坏区;当采场宽15m时,采场顶底板的应力集中范围、主应力值和顶板塑性破坏区增大,但塑性破坏区不连续;当采场宽17m时,采场顶底板的应力集中范围、主应力值和顶板塑性破坏区域明显增大,采场稳定性变差,不同采场宽度的塑性变形区域见图5。

当采场宽度13m和15m时,采场顶底板的应力场与塑性破坏区域的变化都比较稳定,宽度增大至17m时稳定性变差。为了保证安全生产,提高采场生产能力,建议选择采场宽度15m。

3.2盘区矿柱对比分析

为了更进一步确定盘区矿柱尺寸,选择采场宽度15m,对3种不同盘区矿柱尺寸情形回采后的应力、塑性区变化进行对比分析,以确定合理盘区矿柱尺寸。

3种方案沿走向最大主应力以及最小主应力见表4。对比分析可知,沿走向最大主应力在盘区矿柱宽度增大的情况下变化很小,矿柱受压基本保持平稳。盘区矿柱10m和15m时,应力集中部位主要出现在盘区矿柱顶部和4角位置,当宽度增加到20m时,矿柱顶部应力集中部位消失,4角处产生的应力集中范围很小,矿柱稳定。3种方案的最大拉应力值均随着回采步骤逐渐增大,变化率非常小,应力值随着盘区矿柱增大而减小,方案三应力变化率最大。m和20m时,盘区矿柱都处于稳定状态,根据提高生产能力的需求,确定盘区矿柱宽度15m为最合理方案。

图3 一步骤回采主应力场云图

图4 二步骤回采主应力场云图

图5 沿倾向塑性变形区域

表4 矿柱中沿走向的最大、最小主应力

4 结 论

当盘区矿柱10m时,矿柱中部出现剪切破坏变形,稳定性较差,当宽度增大到15m和20m时,矿柱中部未出现塑性破坏区。矿柱10m时,矿柱产生剪切破坏,增大到15m时,剪切破坏区域消失。15

(1)盘区分段凿岩阶段空场嗣后充填采矿法采场稳定性的主要影响参数为采场宽度,而盘区矿柱主要影响盘区开采的整体稳定性。

(2)当盘区矿柱10m时,矿柱中部出现剪切破

坏变形,稳定性较差;当宽度增大到15m和20m时,矿柱未出现塑性破坏区,稳定性较好。

(3)为保证采场的安全生产,提高采场生产能力、减少采准工作量,推荐该铁矿分段凿岩阶段空场嗣后充填采矿法盘区矿柱保留15m,即采场长度85m,采场宽度15m。

参考文献:

[1]张耀平,曹 平,袁海平.岩体力学参数取值方法及在龙桥铁矿中的应用[J].中国矿业,2011(01):100-103.

[2]江文武,丁 铭,张耀平,等.龙桥铁矿采空区顶板岩层移动及冒落规律研究[J].矿业研究与开发,2011,31(03):17-19.

[3]刘 波,黄惟盛.龙桥铁矿地应力测量及分布规律研究[J].现代矿业,2015(04):220-222.

[4]张耀平.矿山空区诱发的岩移特征及覆盖层冒落效应研究[D].长沙:中南大学,2010.

[5]黄英华,焦文宇,唐绍辉,等.充填体下隔离中段采场结构参数优化[J].湖南科技大学学报(自然科学版),2012(04):11-17.

[6]焦文宇,徐必根,唐绍辉,等.充填体下矿体回采顺序数值模拟优化研究[J].矿业研究与开发,2012,32(05):9-11.

[7]邱晓东,丁 铭.龙桥铁矿缓倾斜中厚矿体崩落采矿法覆盖层研究[J].采矿技术,2014,14(05):3-4.

[8]陈道清,张耀平,江文武,等.龙桥铁矿采空区监测及岩石冒落规律研究[R].赣州:江西理工大学,2013.

收稿日期:(2016-03-21)

作者简介:何环莎(1987-),女,湖南长沙人,助理工程师,主要从事金属非金属地下矿山安全技术方面的工作,Email:hehuansha@163.com。