脱粘圆形钢管混凝土拱肋的极限荷载试验研究

林春姣,郑皆连,王楚杰,林春伟,赵轩毅

(1.广西大学土木建筑工程学院, 广西南宁530004;2.工程防灾与结构安全教育部重点实验室, 广西南宁530004;3.广西工程防灾与结构安全重点实验室, 广西南宁530004;4.广西建筑工程质量检测中心, 广西南宁530011)

脱粘圆形钢管混凝土拱肋的极限荷载试验研究

林春姣1,2,3,郑皆连1,2,3,王楚杰1,林春伟4,赵轩毅1

(1.广西大学土木建筑工程学院, 广西南宁530004;2.工程防灾与结构安全教育部重点实验室, 广西南宁530004;3.广西工程防灾与结构安全重点实验室, 广西南宁530004;4.广西建筑工程质量检测中心, 广西南宁530011)

为了研究钢管混凝土拱桥脱粘后的承载能力情况,将一根圆截面钢管混凝土拱肋成型后置于实验室发生自然脱粘,对自然脱粘后的拱肋进行了四分点处单点非对称加载至破坏的模型试验,采用数值方法和《钢管混凝土拱桥技术规范》(GB50923-2013)等现行规范的方法分别分析了模型拱肋无脱粘时的极限荷载。试验获得了加载过程脱粘钢管混凝土拱肋模型的应力、变形曲线及面内极限荷载。结果显示:钢管混凝土模型拱肋在自然脱粘情况下,荷载—挠度曲线及荷载—应变曲线仍表现出较大的延性,脱粘后其极限荷载实测值相比无脱粘时的有限元理论计算值略低10%,较按现行几本规范方法的计算值均高40%左右。分析表明,自然脱粘后的钢管混凝土拱肋在外荷载作用变形后仍受到约束,具有良好的弹塑性力学性能及承载能力。研究成果可为钢管混凝土拱桥的进一步研究提供试验数据,并为同类桥梁的发展提供参考。

桥梁工程;极限荷载;模型试验;钢管混凝土拱肋;脱粘

0 引 言

钢管混凝土由于存在套箍作用,有效提高了结构的极限承载力[1-2],各种研究成果也证实钢管混凝土拱桥较高的承载能力[3-8]。然而,管内混凝土随时间产生的收缩徐变,极有可能导致钢管混凝土拱肋产生混凝土与钢管的脱粘[9-10]。钢管混凝土拱肋的脱粘(也称脱空),主要包括两种情况:一种是混凝土本身填充密实,但是管内混凝土随着时间、温度变化产生收缩徐变,使得混凝土与钢管在交界面上发生了分离,这种分离一般在界面上只显示出较小的缝隙;另一种是由于混凝土施工过程中灌注不够饱满,导致混凝土填充不够密实产生空洞。目前,一些钢管混凝土拱桥确实存在拱肋脱粘现象,这种现象引起了工程界的关注[11]。钢管与混凝土的脱粘是否会影响到钢管混凝土拱桥的承载力是主要关注焦点及研究内容。本文主要讨论在混凝土收缩及温度等作用下产生自然脱粘的钢管混凝土拱肋面内极限承载能力。

近年来报道了一些关于脱粘钢管混凝土拱肋极限承载力的研究成果:文献[12]认为单圆管钢管混凝土拱肋完全脱空时的面内极限承载能力跟荷载作用形式有关,全跨均布荷载作用时承载力将降低10%左右,其他荷载作用时无明显差别;文献[13]认为拱肋截面15%的脱空率将导致拱肋的极限承载能力降低10%左右;文献[14-16]则认为钢管与混凝土的脱空对钢管混凝土拱肋受力性能的影响较小,且不会降低结构刚度,并有较好的弹塑性能和延性。各种研究成果主要通过数值分析计算获得,部分研究进行了构件试验。但是数值计算中的模型简化往往难以模拟出钢管和混凝土之间复杂的相互作用关系,构件试验一方面无法形成钢管混凝土拱肋自然脱粘的效果,另一方面也无法体现钢管和混凝土处于脱粘时的拱肋结构整体状态。因此,进行真实的自然脱粘状态钢管混凝土拱肋结构试验成为研究其极限承载能力的有效手段。本文在前述研究基础上,采用一根自然脱粘的圆形钢管混凝土拱肋模型,完成脱粘拱肋的极限荷载试验,直接获取脱粘钢管混凝土拱肋结构的极限荷载,并按照《钢管混凝土拱桥技术规范》(GB50923-2013)等几本现行规范的方法对模型拱肋进行相关分析。

1 模型设计

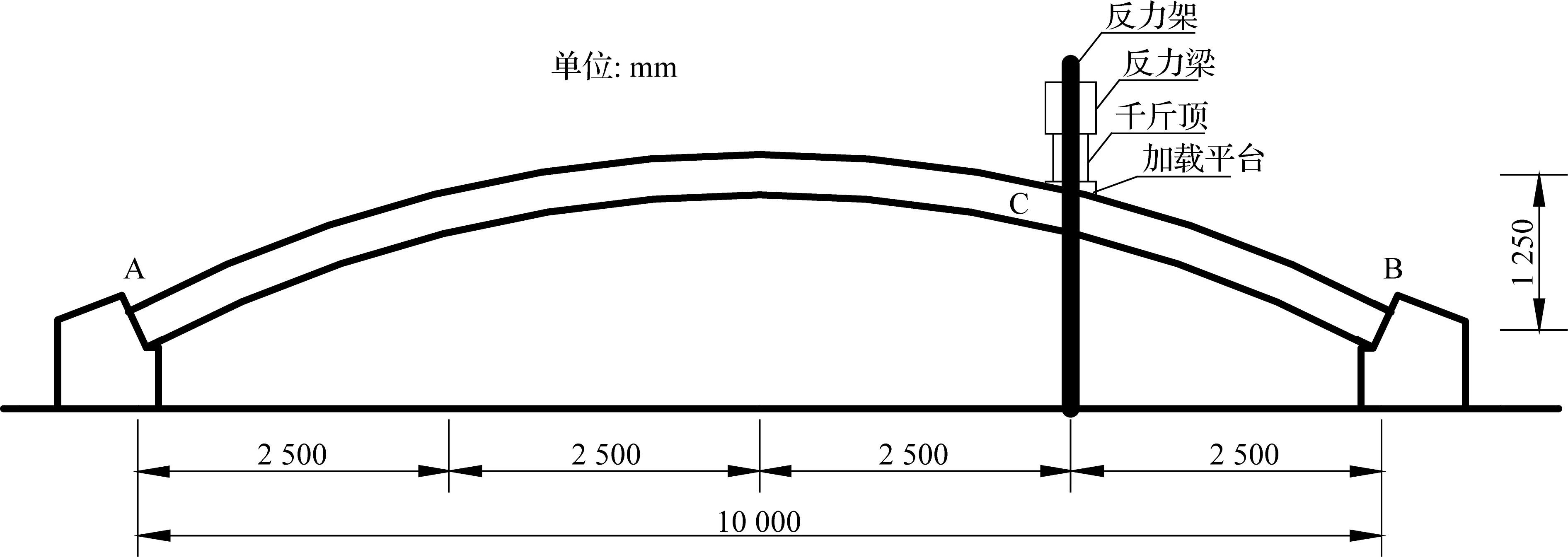

试验模型为单圆管钢管混凝土拱肋,拱轴线为圆弧线,计算跨径10m,计算矢高1.25m,矢跨比为1/8。圆管截面的钢管外径325mm,钢管壁厚6mm,管内灌注C50混凝土[17-18],具体模型结构见图1。

模型拱肋在拱脚截面处由两个钢箱包裹,箱内灌混凝土的拱座,并在拱座底部将其锚在实验室的地锚槽内,保证结构不发生水平移动。

(a) 加载装置

(b) 测点布置

拱肋试件制作完成后,放置在实验室内,未受其他荷载作用,任由拱肋结构自然发生混凝土与钢管的脱离。3年后,根据敲击声音判断,拱肋已经产生了一定程度的脱粘;至第5年,脱粘的声像已经非常显著;至第6年,通过敲击以及超声波的方法对全拱肋各截面进行了探测[19],根据探测结果判断拱肋的钢管和混凝土界面已经发生了大面积的脱离。模型拱肋脱粘的分布如图2所示。经过6年放置产生自然脱粘后,对该钢管混凝土模型拱肋进行了极限荷载试验。

(a) 立面脱粘位置示意图

(b) 平面脱粘位置示意图

2 试验过程

图3 脱粘钢管混凝土拱加载照片Fig.3 Loading photo of CFST arch rib with separation

3 试验结果及分析

根据试验现场记录结果,试验过程中拱脚未产生明显的水平位移,拱顶截面处也未产生明显的侧向位移,模型拱肋试验可视为面内受力。

3.1荷载—挠度曲线

本文实测的模型拱肋荷载一竖向挠度曲线见图4。

图4 脱粘钢管混凝土拱肋荷载—挠度曲线

3.2荷载—应变关系

图5加载截面l4处钢管表面a、b、c点荷载—应变曲线

Fig.5Load-straincurvesofthesteeltublaronthel4sectionoftheCFSTarchribwithseparation

图6跨中截面处钢管表面a、b、c点应变—荷载曲线

Fig.6Load-straincurvesofthesteeltublaratthemidspansectionoftheCFSTarchribwithseparation

3.3无脱粘模型钢管混凝土拱肋数值分析

图7 无脱粘模型拱肋加载截面处位移—荷载曲线Fig.7 Load-deflection curve of the steel tublar at the loading section of the CFST arch rib without separation

为了对比钢管混凝土拱肋管内混凝土与钢管脱粘前后的受力性能,对本文试验模型拱肋进行无脱粘、无其他外部缺陷情况下数值模拟分析。分析过程中,模型拱肋的结构布置、材料取值、边界条件等均按照试验模型简化得到,但假设管内混凝土与钢管内壁紧密贴合,二者之间粘结良好。

对无脱粘模型拱肋四分点处施加集中荷载并建模计算,进行迭代运算后可得到其破坏时的极限荷载、各个截面的位移数据、应变数据等[18]。根据ANSYS计算结果,无脱粘拱肋模型最终极限承载力为720kN,加载点处的荷载—挠度曲线如图7所示。

对比脱粘钢管混凝土拱肋的试验结果及无脱粘拱肋的数值分析结果,若将文中模型拱肋产生脱粘后的极限荷载记为640kN,则脱粘后模型拱肋极限荷载的试验值为无脱粘拱肋极限荷载理论值的88%。考虑到试验中模型拱肋的破坏主要是由于钢管壁上混凝土灌注孔的焊缝开裂而引起,结构所施加的最大荷载值达660kN,因此若以660kN作为模型拱肋试验的极限荷载值,则脱粘钢管混凝土拱肋极限荷载为无脱粘拱肋极限荷载的92%。因此,可以认为本文脱粘拱肋的极限荷载较无脱粘情况下的降低值在10%以内。

在无脱粘拱肋的数值分析中(图7),同级荷载作用下结构的竖向挠度大于试验中脱粘后模型拱肋的挠度。分析原因,由于钢管与混凝土的相互作用对结构的强度及刚度均有提高作用,但在数值分析中难以模拟出该作用,从而使得计算结果中结构挠度偏大。拱肋中混凝土与钢管发生自然脱粘后,钢管和混凝土界面之间的缝隙比较小,在结构受荷发生变形后仍然能够发生相互作用,从而在一定程度上提高强度和刚度。因此,仅从数值计算分析结果上看,可能与试验结果产生一定的偏差。

4 分析与讨论

目前,我国关于钢管混凝土结构设计、分析的参考依据主要有《钢管混凝土结构设计与施工规程》(CECS28:90)、《钢管混凝土结构设计与施工规程》(JCJ01-89)、《钢—混凝土组合结构设计规程》(DL5099-97)以及《钢管混凝土拱桥技术规范》(GB50923-2013)等几本规程和规范,其中对各种荷载作用下的钢管混凝土构件极限承载力计算均有相关规定。根据上述规范对本文模型拱肋无脱粘、无其他外部缺陷时的极限荷载进行计算,得到如表1所示结果。

表1 无脱粘钢管混凝土模型拱肋的极限荷载计算Tab.1 Calculated ultimate load of the model CFST arch rib without separation

从表1的分析结果看到,根据目前四本规范的计算方法,本文钢管混凝土模型拱肋在不发生脱粘的情况下,其极限荷载值最高为391.1kN,低于有限元分析的理论值。除此之外,本文试验中模型拱肋大节段自然脱粘后的试验实测值仍高于上述按照四本规范计算得到的极限荷载值40%左右。

产生这一现象的原因,初步分析有以下几个方面:

一是各规范规程中的极限承载力计算值偏于保守。上述几本规范中,除《钢管混凝土拱桥技术规范》(GB50923-2013)外,其余几本规范主要针对建筑上的钢管混凝土柱,在偏压计算中,均偏于保守。《钢管混凝土拱桥技术规范》(GB50923-2013)实际上也借鉴了上述规范中对于偏压结构承载力计算中偏于保守的方面。因此根据上述规范得到的计算值偏小。

图8 加载截面脱粘照片Fig.8 Separations between the concrete and steel tubular at the loading section

5 结 论

通过对文中自然脱粘钢管混凝土拱肋极限荷载的分析及试验研究,得到如下研究结论:

①试验研究结果表明,钢管混凝土模型拱肋根据规范正常施工,在自然状态下产生钢管和混凝土交界面上的脱粘后,四分之一截面处不对称加载时,在受力过程中其各截面变形仍然符合平截面假定,并仍然具有较好的弹塑性工作性能。

②无脱粘钢管混凝土拱肋中,钢管与混凝土的相互作用对结构强度和刚度具有提高作用;自然脱粘的拱肋在外荷载作用并发生变形后,钢管与混凝土仍然发生相互约束作用,能够保持较高的结构强度和刚度。

③依据现有《钢管混凝土拱桥技术规范》(GB50923-2013)等规范,若本文中钢管混凝土模型拱肋不产生脱粘,其极限荷载计算值最大仅为本文试验值的60%左右,即脱粘模型拱肋的试验值较现行规范法的无脱粘拱肋计算值高近40%。由此说明,现行规范中钢管混凝土结构的极限承载力具有较好的安全储备。

[1]陈宝春.钢管混凝土拱桥[M]. 2版.北京: 人民交通出版社, 2007.

[2]CHENBC,WANGT.OverviewofconcretefilledsteeltubearchbridgesinChina[J].PracticePeriodicalonStructuralDesignandConstruction, 2009, 14(2):70-80.

[3]FUZQ,JIBH,ZHOUY,etal.Anexperimentalbehavioroflightweightaggregateconcretefilledsteeltubularstubunderaxialcompression[C]//AmericanSocietyofCivilEngineers.GeoHunanInternationalConference2011,June9-11, 2011,ChangshaUniversityofScienceandTechnology.Changsha,China:ASCE, 2011: 24-32.

[4]CHOIKK,XIAOY.Analyticalstudiesofconcrete-filledcircularsteeltubesunderaxialcompression[J].JournalofStructuralEngineering, 2010, 136(5): 565-573.

[5]OUZJ,CHENBH,HSIEHKH,etal.Experimentalandanalyticalinvestigationofconcretefilledsteeltubularcolumns[J].JournalofStructuralEngineering, 2011, 137(6): 635-645.

[6]WANGW.Ultimatecapacityanalysisofconcrete-filledsteeltubularstructureundereccentriccompression[C]//AmericanSocietyofCivilEngineers.SecondInternationalConferenceonTransportationEngineering,July25-27, 2009,SouthwestJiaotongUniversity.Chengdu,China:ASCE, 2009: 1481-1486.

[7]XIANGZF,YUY.ExperimentalstudyofthebearingcapacityofdoubleCFSTmember[C]//AmericanSocietyofCivilEngineers.NinthAsiaPacificTransportationDevelopmentConference,June29-July1, 2012,ChongqingJiaotongUniversityandChongqingUniversity.Chongqing,China:ASCE, 2012: 508-514.

[8]陈宝春, 盛叶.钢管混凝土哑铃形拱面内极限承载力研究 [J]. 工程力学,2009, 26(9): 94-104.

[9]SHAOXD,PENGJX,LILF,etal.Time-dependentbehaviorofconcrete-filledsteeltubulararchbridge[J].JournalofBridgeEngineering, 2010, 15(1): 98-107.

[10]GENGY,WANGYY,RANZIG,etal.Time-dependentanalysisoflong-span,concrete-filledsteeltubulararchbridges[J].JournalofBridgeEngineering, 2014, 19(4):1-9.

[11]苏俊臣.钢管混凝土拱桥调查及脱空问题研究[D]. 成都:西南交通大学, 2010.

[12]涂光亚, 颜东煌, 邵旭东.脱粘对单圆管钢管混凝土拱桥极限承载力的影响[J]. 哈尔滨工业大学学报, 2010, 42(12):1999-2002.

[13]汤欢.拱肋混凝土脱空对钢管混凝土拱桥极限承载力的影响分析[D]. 西安: 长安大学, 2010.

[14]薛俊青, 陈宝春,BRISEGHELLAB.脱粘钢管混凝土单圆管短柱偏压试验[J]. 建筑结构学报, 2009, 30(S2): 237-241.

[15]周松川.脱空对钢管混凝土单圆管拱肋受力影响分析[D]. 成都: 西南交通大学, 2010.

[16]唐述,刘夏平,刘仰韶.脱空钢管混凝土偏心受压有限元分析[J]. 广东公路交通, 2011(2): 11-14,18.

[17]林春姣,郑皆连,黄海东.钢管混凝土拱计算合龙温度试验研究[J]. 广西大学学报(自然科学版),2010,35(4):601-609.

[18]赵轩毅.脱粘钢管混凝土单圆管拱肋极限承载力实验研究[D]. 南宁: 广西大学, 2015.

[19]蔡萍,许斌,周宇.基于外贴压电材料的钢管混凝土界面缺陷检测[J]. 压电与声光,2015,37(2):337-341.

(责任编辑唐汉民梁健)

Experimental study on ultimate load of debonding CFST arch rib with circular cross-section

LIN Chun-jiao1,2,3, ZHENG Jie-lian1,2,3, WANG Chu-jie1, LIN Chun-wei4, ZHAO Xuan-yi1

(1.CollegeofCivilEngineeringandArchitecture,GuangxiUniversity,Nanning530004,China;2.KeyLaboratoryofMinistryEducationofEngineeringDisasterPreventionandStructuralsafety,Nanning530004,China; 3.GuangxiKeyLaboratoryofDisasterPreventionandStructuralSafety,GuangxiUniversity,Nanning530004,China; 4.GuangxiConstructionTestingCenter,Nanning530011,China)

Inordertostudythebearingcapacityofconcrete-filledsteeltube(CFST)archwithinterfacedebonding,acircularcross-sectionCFSTarchribmodelwasmadetogenaratenaturaldebondingbetweenconcreteandsteeltubularinalaboratory,andthemodelwassubjectedtoconcentratedloadsatquarter-spanuntilfailure.AnultimateloadofCFSTarchribwithoutdebondingwasanalyzedbytheFiniteElementMethod(FEM)andtheTechnicalCodeforConcrete-filledSteelTubeArchBridges(GB50923-2013)andsomeotherspecifications.ThestressesanddeformationsoftheCFSTarchribstructurewereobtained.Curvesofload-deflectionandload-stressoftheCFSTarchribwithnaturaldebondingshowgoodelastic-plasticbehavior.TheultimateloadoftheCFSTarchribwithdebondingobtainedbytestsis10%lowerthanthatofthearchribwithoutdebondingobtainedbytheFiniteElementMethod,anditis40%higherthanthatofthearchribwithoutdebondingobtainedbythespecifications.ResearchresultssuggestthataCFSTarchribwithdebondingisstillconstrainedafteritsdeformationduetoexternalloads,andthearchribhasgoodmechanicalpropertiesandcarryingcapacity.ThestudyprovidestestdataforfurtherresearchandsupportstothebuildingofCFSTarchbridges.

bridgeengineering;ultimateload;modelexperiment;concrete-filledsteeltubular(CFST)archrib;debonding

2016-03-10;

2016-06-19

中国工程院咨询项目(2016-XY-22);广西自然科学基金项目(2013GXNSFAA019306);广西防灾减灾与工程安全重点实验室系统性研究项目(2013ZDX02);广西交通科技项目(20122635)

林春姣(1971—),女,广西富川人,广西大学副教授,博士;E-mail:llccwj@163.com;郑皆连(1941—),男,四川内江人,中国工程院院士,广西大学教授,博士生导师;E-mail:zhengjielian@163.com。

10.13624/j.cnki.issn.1001-7445.2016.1220

TU398;TU317+.1

A

1001-7445(2016)04-1220-08

引文格式:林春姣,郑皆连,王楚杰,等.脱粘圆形钢管混凝土拱肋的极限荷载试验研究[J].广西大学学报(自然科学版),2016,41(4):1220-1227.