再生混凝土结构钢筋临界锈蚀率的预测模型

张喜德,张椿民,戴中辉

(1.广西大学土木建筑工程学院, 广西南宁530004;2.广西大学工程防灾与结构安全教育部重点实验室, 广西南宁530004;3.广西工程防灾与结构安全重点实验室, 广西南宁530004)

再生混凝土结构钢筋临界锈蚀率的预测模型

张喜德1,2,3,张椿民1,戴中辉1

(1.广西大学土木建筑工程学院, 广西南宁530004;2.广西大学工程防灾与结构安全教育部重点实验室, 广西南宁530004;3.广西工程防灾与结构安全重点实验室, 广西南宁530004)

为预测再生混凝土保护层锈胀开裂时刻的钢筋锈蚀率,根据目前再生混凝土钢筋锈蚀和锈裂行为的试验研究,借助一些合理的基本假定,采用弹性理论分析了钢筋锈蚀至保护层开裂的全过程,建立了再生混凝土结构钢筋临界锈蚀率的理论计算模型,模型中考虑了铁锈在锈胀裂缝中的填充行为和开裂混凝土的损伤。为验证模型的准确性,对15种不同配合比的再生混凝土试件进行了通电加速锈蚀试验。理论分析与试验结果对比表明,模型的预测结果是可靠的,满足工程计算精度,可用于再生混凝土结构钢筋均匀锈蚀条件下的临界锈蚀率计算和耐久性的影响因素分析。

再生混凝土;临界锈蚀率;预测模型;保护层锈胀开裂

再生混凝土的开发利用是实现废弃混凝土循环利用和减少天然骨料开采的重要途径,而目前,再生混凝土的研究主要集中于力学性能方面,耐久性的研究仍处于薄弱环节[1-2]。混凝土结构耐久性的极限状态一般是以钢筋锈蚀引起保护层开裂为依据[3],也常将锈裂时刻的钢筋锈蚀率定义为临界锈蚀率。因此,研究钢筋锈蚀引起的再生混凝土保护层开裂具有重要的工程实际意义。

由已有的再生混凝土结构钢筋锈蚀和锈裂行为的研究结果[4-7]可知,虽然再生混凝土的孔隙率较普通混凝土大,部分铁锈会渗入孔隙,但由于再生粗骨料存在初始缺陷,加之混凝土内部界面过渡区种类多[8],同配合比下,其抗拉强度往往较普通混凝土低,以至于相同条件下仍未能延缓保护层开裂,因此再生混凝土的锈胀开裂过程较普通混凝土复杂。目前,再生混凝土结构钢筋锈蚀率的研究主要采用试验方法,仅根据有限的试验数据进行定性分析或建立回归方程难以具备普遍适用性。因此,若能在现有试验研究的基础上建立可靠的保护层开裂时刻的钢筋锈蚀率理论预测模型,则可为再生混凝土耐久性的进一步研究和结构设计提供有利参考。

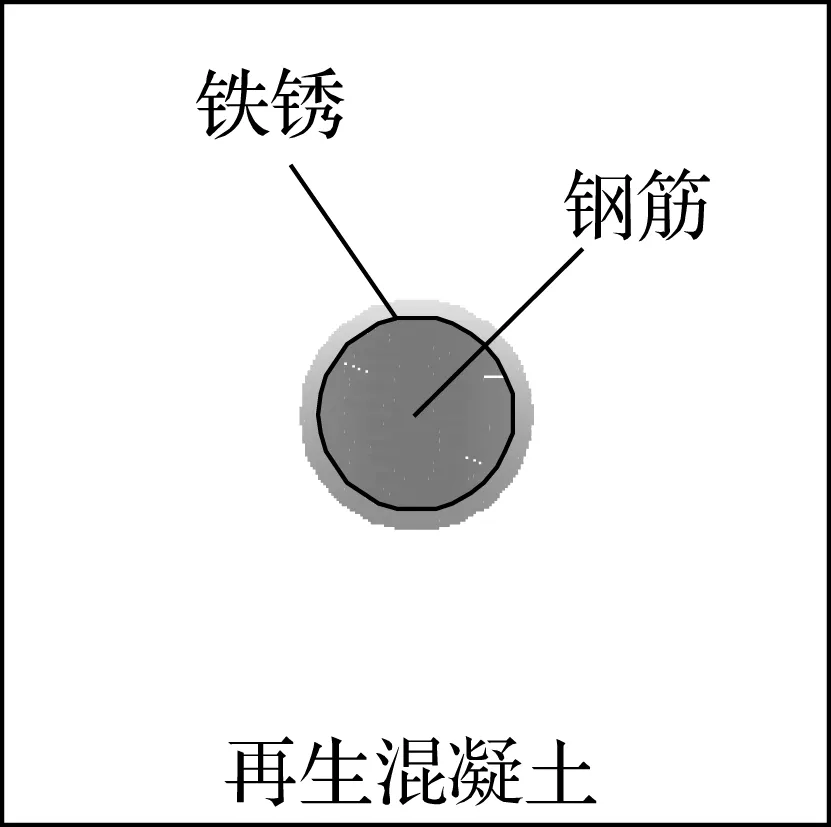

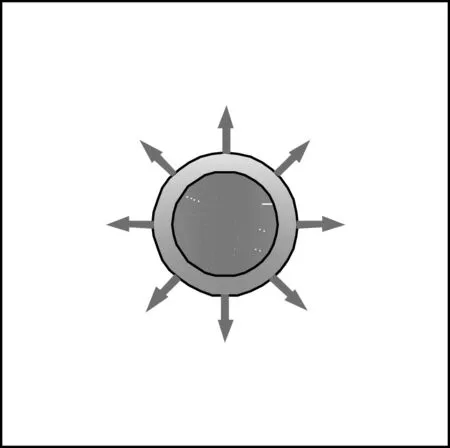

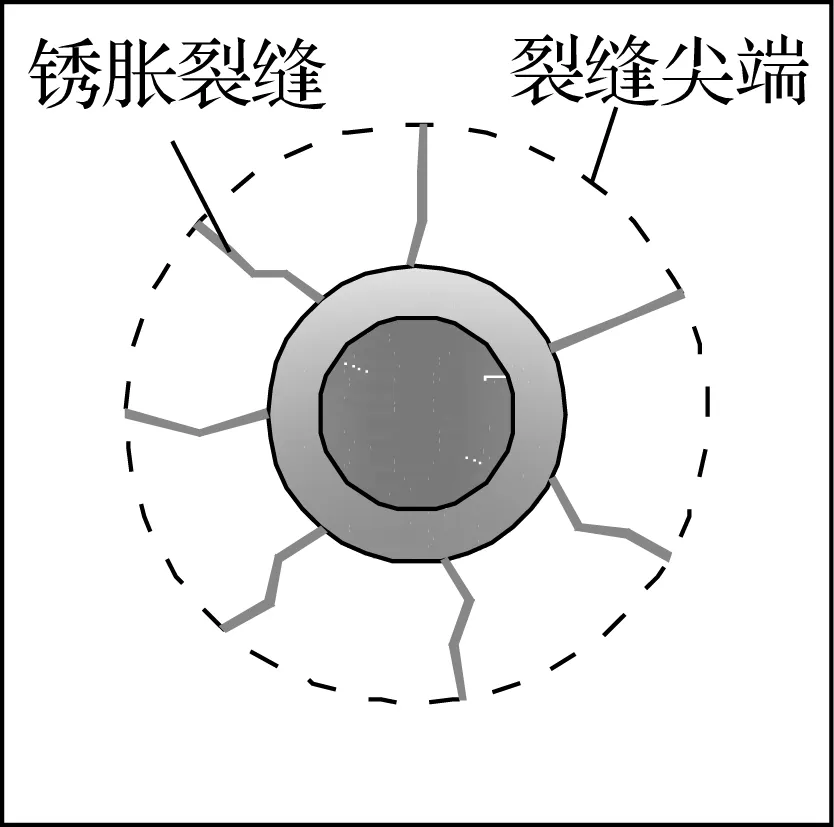

1 锈蚀阶段划分

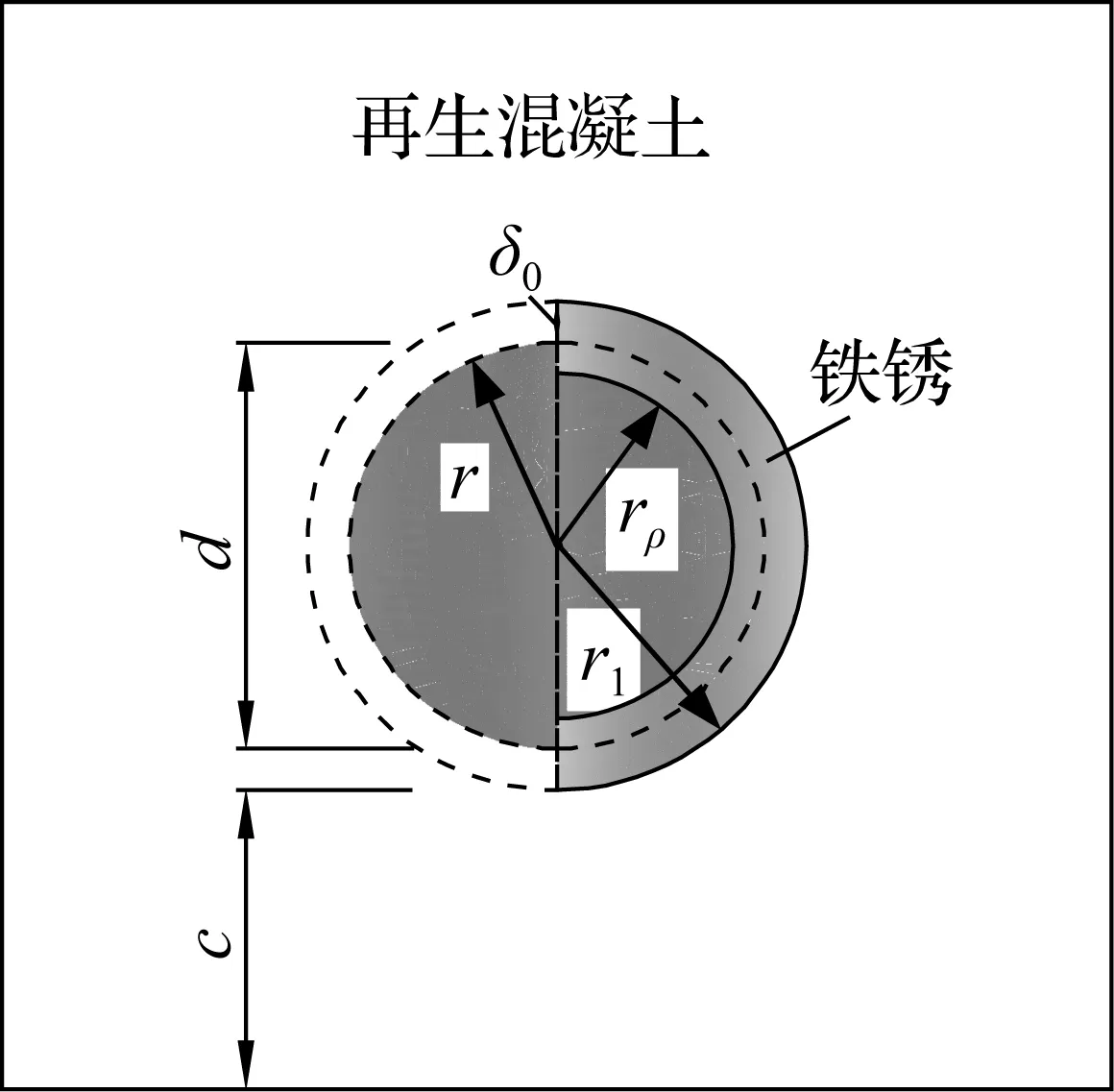

再生混凝土的钢筋锈蚀过程基本与普通混凝土类似[5],而在普通混凝土结构锈胀开裂过程的研究中,锈裂三阶段理论得到大部分学者的认可,本文也将再生混凝土的锈胀开裂过程划分为三个阶段(如图1):①铁锈自由膨胀阶段。有害物质渗透通过构件的保护层[9],达到钢筋表面,破坏钢筋表面的钝化膜,使钢筋处于活化状态,之后产生的铁锈将开始填充钢筋—混凝土界面空隙及周围混凝土毛细孔,根据文献[10]对普通混凝土的的研究,钢筋—混凝土界面空隙的厚度为10~20 μm,在铁锈完成填充前,不会对锈蚀钢筋周围的再生混凝土产生挤压作用。②再生混凝土承受应力阶段。当钢筋—混凝土界面及周围毛细孔被铁锈填充满后,进一步生成的铁锈一方面会使得界面空隙中的锈层变密,另一方面会对锈蚀钢筋周围的约束混凝土产生挤压,这时约束混凝土将处于径向承受压应力而环向承受拉应力的复杂应力状态,应力的大小主要与钢筋锈蚀的程度有关。③再生混凝土开裂阶段。当钢筋锈蚀达到一定程度后,首先在钢筋—混凝土界面附近出现裂缝,裂缝未贯通保护层,即为内裂裂缝;随着钢筋锈蚀的发展,裂缝逐渐延伸到保护层表面,形成外裂裂缝,试件耐久性达到极限状态,此阶段产生的铁锈可能会破坏致密锈层而填充裂缝。

(a) 钢筋开始锈蚀

(b) 铁锈自由膨胀第1阶段

(c) 再生混凝土承受应力第2阶段

(d) 再生混凝土开裂第3阶段

图1再生混凝土锈胀开裂过程

Fig.1Corrosion-induced cracking process in recycledaggregate concrete

2 保护层开裂时刻的钢筋锈蚀率预测模型

2.1基本假定

再生混凝土是一种复合材料,由天然粗骨料、附着老砂浆、新砂浆、老界面过渡区和新界面过渡区五相基质构成[4],其力学性能存在一定离散性,加之钢筋锈蚀受诸多因素影响,因此在理论分析时,需应用到以下基本假定[11]:①钢筋发生均匀锈蚀,对约束混凝土产生均匀锈胀力;②再生混凝土所承受的拉应力达到其抗拉强度时开裂,在此之前被看作一种均匀的弹性材料;③钢筋—混凝土界面空隙的厚度均匀;④锈蚀钢筋周围的约束混凝土被视为一厚壁圆筒,其厚度为保护层厚度,锈胀裂缝沿径向由内而外发展,约束混凝土分为已开裂圆筒和未开裂圆筒;⑤再生混凝土仅承受锈胀力,不考虑其他作用所产生的效应;⑥铁锈视为弹性材料,不考虑未锈蚀钢筋的变形。

2.2各阶段的钢筋锈蚀率分析

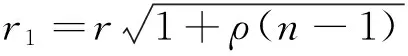

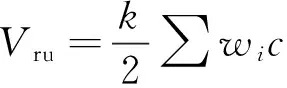

2.2.1铁锈自由膨胀阶段

处于自由膨胀阶段的铁锈不会对周围约束混凝土产生挤压作用,此时的空间关系如图2所示。取锈蚀率为ρ(不做说明指截面损失率),钢筋—混凝土界面空隙厚度为δ0,锈蚀前钢筋半径为r(r=d/2,d为钢筋初始直径),锈蚀后残余半径为rρ,铁锈自由膨胀后的名义半径为r1,体积膨胀率为n。则钢筋锈蚀率可表示为:

(1)

根据图2,由rρ、r1、ρ和n的对应关系可进一步得:

(2)

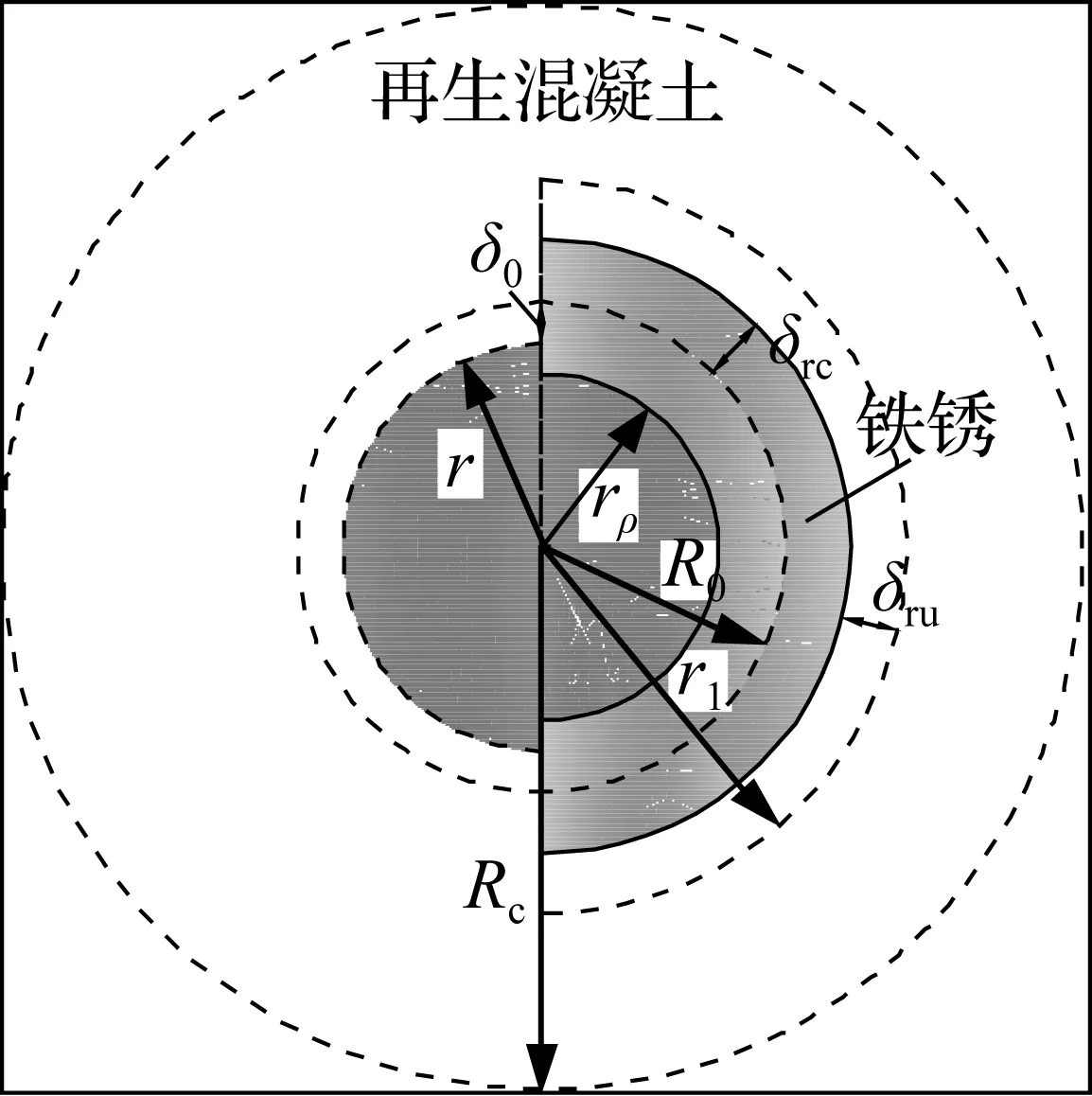

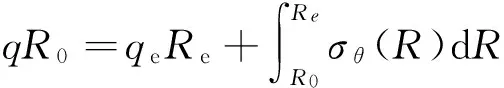

2.2.2再生混凝土承受应力阶段

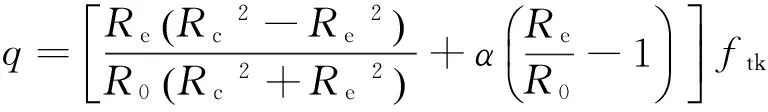

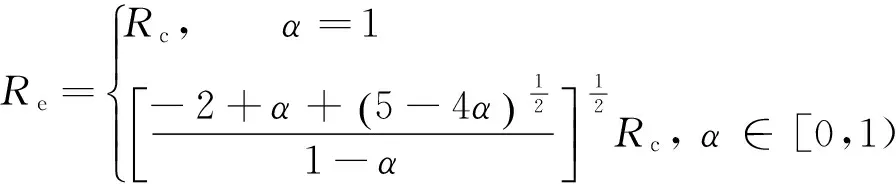

当锈蚀钢筋周围的约束混凝土受到径向锈胀力q后,将使其产生径向位移δrc,铁锈受反作用力产生δru的位移,如图3所示。取R0=r+δ0,R0为钢筋截面圆心至保护层内边缘的距离。根据Lu[11]的研究可得锈胀力q为:

图2铁锈膨胀阶段示意图

Fig.2The space relation in the rust expansion stage

图3承受应力阶段的变形图

Fig.3The deformation in the bearing stress stage

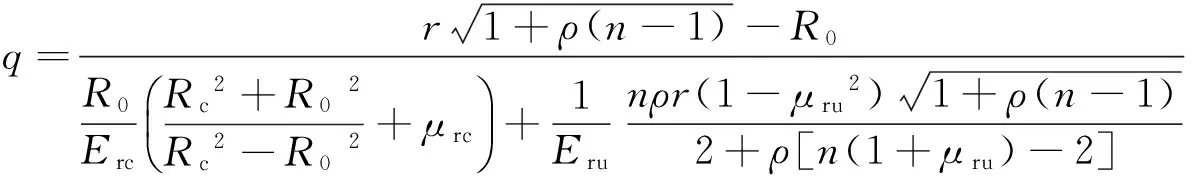

(3)

式(3)中,Rc为钢筋截面形心至保护层表面的距离,Rc=R0+c,c为保护层厚度,Erc为再生混凝土弹性模量,长期锈蚀应考虑混凝土蠕变的影响[11],μrc为再生混凝土泊松比。根据文献[2],再生混凝土的弹性模量可按式(4)计算,根据文献[12],泊松比可按经验公式(5)取值,Erc和μrc也可由试验确定,Eru为铁锈弹性模量,其值受锈蚀环境影响很大,为40~200 GPa,泊松比为μrc,其值在0.2~0.3[13]。

(4)

μrc=0.21-0.0003β,

(5)

式(4)和式(5)中,β为再生粗骨料取代率,fcu,k为再生混凝土立方体抗压强度标准值。

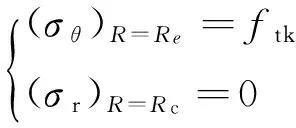

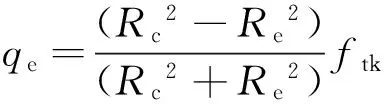

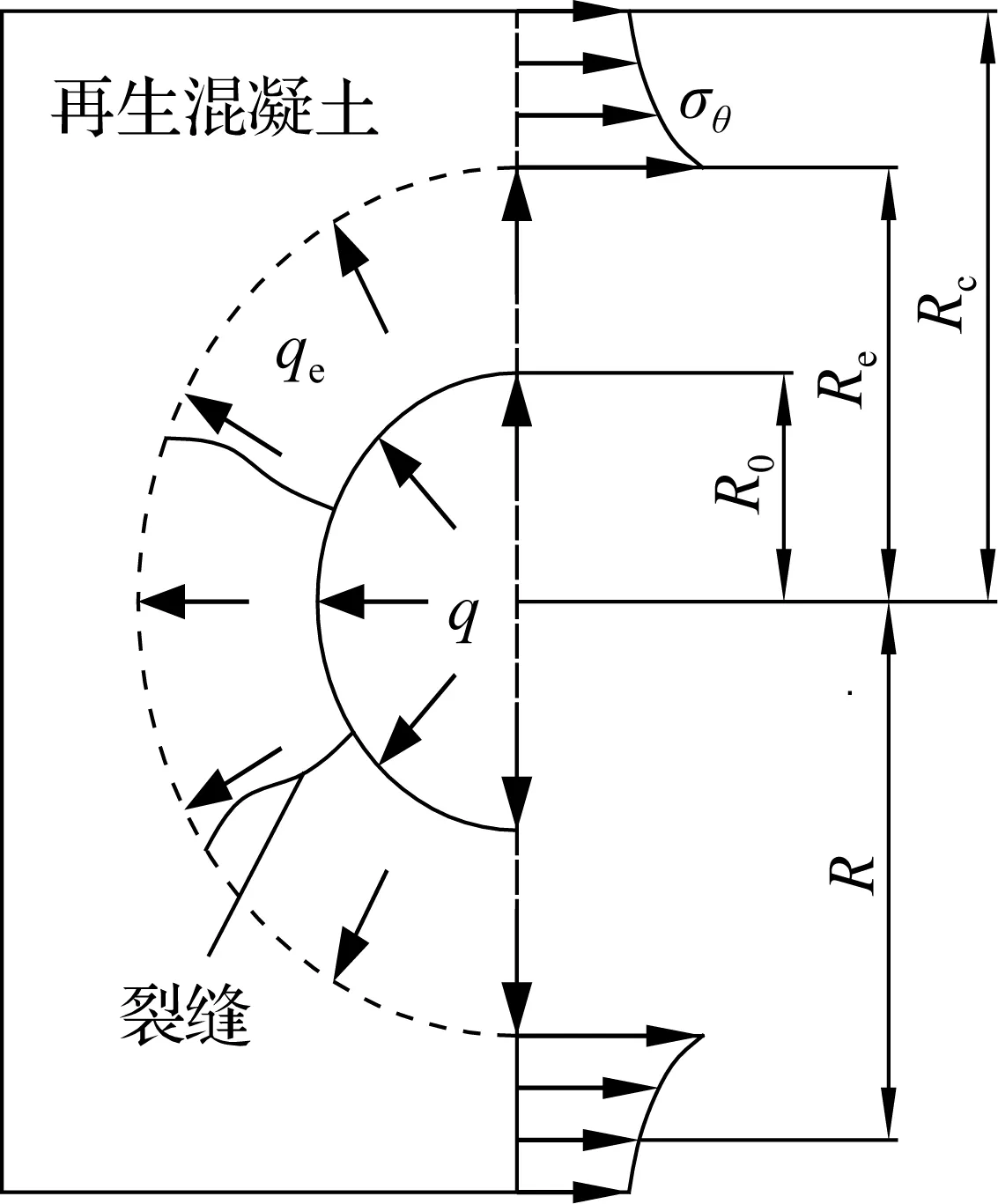

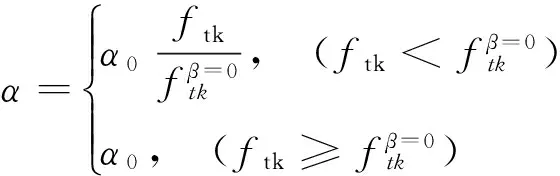

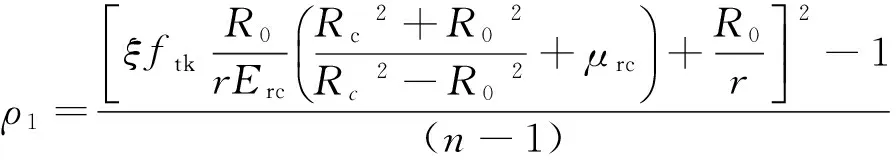

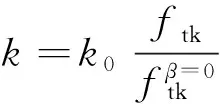

2.2.3再生混凝土开裂阶段

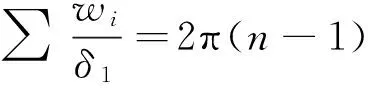

对于未开裂圆筒(Re (6) 式中ftk为再生混凝土抗拉强度。根据弹性力学可进一步得[14]: (7) 图4 混凝土开裂阶段的应力分布图Fig.4 Stress distribution in the concrete cracking stage 对于开裂圆筒(R0 (8) 式中的σθ(R)是一个复杂函数,与开裂混凝土圆筒的损坏程度有关,这里仅知道边界条件σθ(R=Re)=ftk,为了简化计算,引入开裂部分的应力平均系数α[14],即开裂筒体的平均应力为αftk,α的取值范围为0~1,再生混凝土应考虑取代率的影响,可按下式进行修正: (9) α0的值取为0~1。由式(7)和式(8)可得锈胀力q[14]的表达式: (10) 式(10)中,再生混凝土的抗拉强度ftk应考虑取代率的影响[2],可取: (11) 式中ftk也可由试验确定。 (12) 式(12)中,当α∈[0,1)时,Re小于Rc,但整个混凝土保护层已达到最大承载能力,再生混凝土是一种脆性材料,当锈胀力q达到最大值后,裂缝将迅速贯通至保护层表面。 将α的取值以及对应的Re代入式(10)可得临界锈胀力,如表1所示,表1中锈胀力用d0(d0=d+2δ0)和保护层厚度c表达。从表1中可看出,开裂混凝土的应力平均系数α对临界锈胀力和开裂圆筒的大小有着显著影响。 表1 α取不同值时的临界锈胀力qcrTab.1 The critical rust expansion force at different α values 为了表达方便,引入参数ξ,令qcr=ξftk,由式(10)可得ξ为: (13) 根据文献[11],可得保护层开裂时刻的锈蚀率ρ1为: (14) 式(14)未考虑铁锈在裂缝中的填充现象,而根据试验研究,钢筋—混凝土界面空隙中的致密锈层遭到破坏后铁锈会填充裂缝[15],为了与真实情况相符和计算结果的准确性,铁锈填充现象应予以考虑,但由于铁锈要在致密锈层破坏后才会填充裂缝,根据文献[16],如果混凝土抗拉强度较低、保护层厚度较薄、锈蚀钢筋直径较大或者铁锈生成较快时,致密锈层可能还未破坏,锈胀裂缝已发展到保护层表面,即铁锈不填充裂缝,反之,则可能出现致密锈层遭受破坏后铁锈部分填充或完全填充裂缝。此外,在铁锈自由膨胀和再生混凝土承受应力阶段,铁锈会填充、扩散至锈蚀钢筋周围的混凝土毛细孔中,所以铁锈的填充量难以准确计算,本文同文献[11],通过引入铁锈填充系数k来体现复杂的填充行为。再生粗骨料取代率影响着再生混凝土的毛细孔孔隙率和抗拉强度,进而影响铁锈的填充行为,因此k的取值应考虑取代率的影响,考虑到锈蚀率与混凝土抗拉强度有关,采用同配合比的再生混凝土与普通混凝土的抗拉强度比进行修正: (15) 式中k0的取值与ftk、c、d和锈蚀环境等因素有关[16],加速锈蚀时,k0取0.10~0.30,自然锈蚀时k0取0.70~0.80[11],当k大于1.0时,取k=1.0。 图5 铁锈填充示意图Fig.5 Rust distribution diagram 假设锈胀裂缝形状为等腰三角形[17],裂缝长度为保护层厚度,填入裂缝中的铁锈按自由填充计算,如图5所示,若取单位长度为计算单元,则考虑系数k后的保护层开裂时刻填入裂缝中的铁锈为: (16) 式中wi为裂缝宽度,Vru为单位长度的铁锈体积。保护层与钢筋界面处的裂缝宽度之和可表示为[17]: (17) δ1[17]为与ρ1相对应的钢筋锈蚀深度,表达式为: (18) 根据钢筋截面损失与铁锈体积膨胀关系,将式(17)代入式(16),可进一步得Vru: (19) 将式(18)代入式(19)可得填充裂缝所产生的锈蚀率ρ2[11]: (20) 于是可得考虑铁锈填充裂缝后的再生混凝土钢筋临界锈蚀率ρcr为: (21) 式中ρ1按式(14)计算,迭代计算后可得ρcr。 为证明预测模型的正确性,本文设计了通电加速锈蚀试验,试件尺寸如图6,试验装置如图7。试验设置3组水灰比(w/c),分别为0.4、0.5和0.6,再生粗骨料取代率取0%、25%、50%、75%和100%五个水平,共15种配合比,见表2,锈蚀钢筋采用直径为20 mm的HPB300级光圆钢筋。每种配合比制作3个试件,为一个试验组,编号为RCxy(普通混凝土用NC表示),x代表取代率,y代表水灰比,如RC0756代表取代率为75%、水灰比为0.6的试验组。由于再生粗骨料吸水率大,在配置混凝土前,需进行预吸水处理。在浇筑混凝土前,钢筋需除锈和称重。试件脱模后,外露钢筋和试件端面需用环氧树脂密封处理。试件养护完成后,取出将相互连接好的湿润的4片铜板电极安放在其表面,包裹上已大量吸收NaCl溶液(浓度为3.5%)的棉花,为防止水分蒸发,棉花外面包上一层塑料薄膜。采用高清录像和现场观察确定裂缝开展情况,一旦保护层表面出现可见裂缝后,立即停止通电,破碎周围混凝土,取出锈蚀钢筋,清除铁锈,干燥后称重。根据锈蚀前后的钢筋质量求出锈蚀率。由于采用光圆钢筋,所得钢筋锈蚀率即为截面损失率,然后取3个试件的平均值为该组试件的临界锈蚀率试验值。 图6试件尺寸 Fig.6Details of specimens 图7试验装置 Fig.7Test device 由于试验采用通电加速锈蚀方式,铁锈膨胀系数n取为1.8[16]。考虑到钢筋—混凝土界面周围主要为水泥砂浆,再生粗骨料的初始缺陷对这部分砂浆影响不大,参考普通混凝土的研究[17],界面空隙厚度δ0取为12.5 μm,开裂混凝土的应力平均系数初始值α0取中间值0.5,再生混凝土弹性模量、泊松比和抗拉强度按式(4)、(5)和(11)计算,不考虑混凝土蠕变。经反复计算,水灰比为0.4、0.5、0.6的试验组铁锈填充系数初始值k0分别取0.25、0.15、0.10时与试验结果吻合较好,见表2。由表2可知,理论预测结果与试验数据最大误差控制在5%以内,满足工程计算精度,可见所建立的再生混凝土结构临界锈蚀率预测模型是可行的。当再生粗骨料取代率β=0时,混凝土为普通混凝土,因此预测模型也可用于普通混凝土结构的计算。 表2 混凝土配合比及临界锈蚀率1Tab.2 Mix proportions andcritical corrosion rate 注:1.误差=(试验值-理论值) /试验值×100%,表中NA为天然粗骨料,RA为再生粗骨料,RA%为再生粗骨料取代率。 本文根据现有的再生混凝土结构保护层锈胀开裂过程的试验研究结果,进行理论分析,可以得出以下几点结论: ①基于再生混凝土钢筋锈蚀和锈裂行为的试验研究成果,将保护层锈胀开裂过程划分为铁锈自由膨胀、再生混凝土承受应力和再生混凝土开裂3个阶段。 ②根据钢筋均匀锈蚀的特征,通过引入铁锈填充系数k和开裂混凝土的应力平均系数α,采用弹性理论建立了再生混凝土钢筋锈蚀率预测模型,模型中考虑了取代率对钢筋锈蚀率的影响,该模型可用于求解再生混凝土和普通混凝土结构保护层锈胀开裂时刻的钢筋锈蚀率。 ③通过对15种不同配合比的再生混凝土试件进行通电加速锈蚀试验,所得的保护层锈胀开裂时刻的钢筋锈蚀率与理论计算结果对比表明,在各参数的合理取值下,理论计算结果可靠,所建立的临界锈蚀率预测模型是可行的。 [1]刘玉莲,曹明莉,张会霞.再生混凝土耐久性研究进展[J]. 混凝土,2013(4): 94-98. [2]肖建庄.再生混凝土[M]. 北京: 中国建筑工业出版社, 2008. [3]张喜德,韦树英,秦伟.混凝土结构中箍筋的锈蚀机理分析[J]. 广西大学学报(自然科学版),2003,28(1):10-13. [4]ZHAO Y X, DONG J F, WU Y Y, et al.Steel corrosion and corrosion-induced cracking in recycled aggregate concrete[J]. Corrosion Science, 2014, 85(85):241-250. [5]黄莹.再生粗骨料对混凝土结构耐久性影响机理试验研究[D]. 南宁:广西大学,2012. [6]III W.Stochastic service-life modeling of chloride-induced corrosion in recycled-aggregate concrete[J]. Cement and Concrete Composites, 2015, 55:103-111. [7]ZHAO Y X, DONG J F, DING H J, et al.Shape of corrosion-induced cracks in recycled aggregate concrete[J]. Corrosion Science, 2015, 98:310-317. [8]蓝文武,甘静艳,孙鹏,等.人工砂再生混凝土剪切性能试验研究[J]. 广西大学学报(自然科学版), 2013,38(4):975-981. [9]张喜德, 韦树英, 彭修宁. 混凝土碳化深度的灰色预测[J]. 广西大学学报 (自然科学版),2002, 69(4):7-10. [10]MAADDAWY T E, SOUDKI K.A model for prediction of time from corrosion initiation to corrosion cracking[J]. Cement and Concrete Composites, 2007,29(3):168-175. [11]LU C H, JING W L, LIU R G.Reinforcement corrosion-induced cover cracking and its time prediction for reinforced concrete structures[J]. Corrosion Sciences, 2011, 53(4):1337-1347. [12]陈宗平,徐金俊,郑华海,等.再生混凝土基本力学性能试验及应力应变本构关系[J]. 建筑材料学报, 2013,16(1): 24-32. [13]ZHAO Y X, DAI H, JIN W L.A study of the elastic moduli of corrosion products using nano-indentation techniques[J]. Corrosion Sciences, 2012, 65(12):163-168. [14]季呈.基于弥散裂缝模型的混凝土保护层锈胀开裂初步研究[D]. 重庆:重庆大学, 2013. [15]余江,赵羽习,金伟良.混凝土结构锈胀裂缝中铁锈分布的试验研究[J]. 混凝土,2011(3): 5- 8, 34. [16]吴锋,张章,龚海景.基于锈胀裂缝的锈蚀梁钢筋锈蚀率计算[J]. 建筑结构学报.2013, 34(10):144-150. [17]赵羽习,金伟良.钢筋锈蚀导致混凝土构件保护层胀裂的全过程分析[J]. 水利学报, 2005, 36(8): 939- 945. (责任编辑唐汉民梁碧芬) Prediction model of critical corrosion rate in recycled aggregate concrete structures ZHANG Xi-de1,2,3,ZHANG Chun-min1,DAI Zhong-hui1 (1. College of Civil Engineering and Architecture, Guangxi University, Nanning 530004, China;2. Key Laboratory of Disaster Prevention and Structural Safety of Ministry of Education,Guangxi University, Nanning 530004, China;3. Guangxi Key Laboratory of Disaster Prevention and Structural Safety, Nanning 530004, China) To predict the steel corrosion rate when corrosion-induced crackingappears inrecycled aggregate concretecover, basedon experimental studyand some reasonable assumptions, the entirecorrosion process from corrosion initiation to cover cracking due to the corrosion was analyzed by the elastic theory, atheoretical predictionmodel of critical corrosion rate in recycled aggregate concrete structures was established,and the filling behavior of rust in cracks and damagein cracking concrete were considered. In order to verify the model,15 recycled aggregate concrete specimenswere adopted and steel corrosion of the specimens was accelerated with DC power. The comparison between theoretical analysis and experimental results shows that the prediction results are reliable and meet the accuracy requirement of engineering.The predictionmodel can be used to analyze the critical corrosion rate and the influence factors of durability of recycled aggregate concrete structures under uniform corrosion. recycled aggregate concrete; critical corrosion rate; predictive model; corrosion-induced cover cracking 2016-04-01; 2016-05-11 国家自然科学基金资助项目(51408138);广西自然科学基金—青年科学基金项目(2014GXNSFBA118251);广西高校科学技术研究项目(YB2014022) 张喜德(1963—),男,广西防城港人,广西大学教授,博士;Email:zxd-gxu@163.com。 10.13624/j.cnki.issn.1001-7445.2016.0945 TU375 A 1001-7445(2016)04-0945-08 引文格式:张喜德,张椿民,戴中辉.再生混凝土结构钢筋临界锈蚀率的预测模型[J].广西大学学报(自然科学版),2016,41(4):945-952.

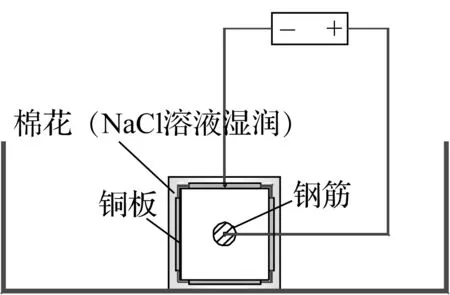

3 试验验证

4 结 语