Ni60合金粉末炉内重熔工艺及耐磨性研究

樊巧芳,张波,林瑛

(1.江苏安全技术职业学院,江苏徐州221011;2.斯凯孚(大连)轴承与精密技术产品有限公司,辽宁大连116600)

表面粘接技术是一种使零件具有某些特殊功能的表面工程技术,特别适合于一些特殊材料和特殊工况下的零件(铸铁、硬化钢板、铸铝、铝合金、塑料和有橡胶涂层的金属零件等),以及采用热修复方法容易变形的薄碴零件和结构、形状复杂的零件,燃气罐、贮油箱、井下设备等具有爆炸危险的零件等的修复[1]。对于大面积、不规则外形和截面的零件及其某些批量生产零件的表面涂层重熔,采用炉内重熔,是一种非常好的方法[2]。实验通过在45钢表面粘接镍基合金粉末,置于电炉内加热实现重熔,通过控制重熔温度,观察重熔Ni60合金粉末后试样的显微组织,并对其组织性能进行了研究,获得最佳重熔工艺[3]。

1 试验

基材选用45钢,涂层材料选用Ni60合金粉末,其化学组成(以质量分数计)为:C 0.7% ~1.0%,Si 3.5% ~5.0%,B 3.0% ~4.5%,Cr 15% ~18%,Co、Mo、Fe各17%,Ni余量。Ni60是高硬度的合金粉末,自熔性、湿润性和焊接性良好,耐磨、耐腐蚀、切削困难,但适用于湿式磨削,粉末熔融温度为950~1050℃,喷焊沉积层硬度为58~63HRC[4]。

将基体表面打磨出一定的粗糙度,易于粘接;取30.00 g Ni60合金粉末,加入1∶2(A型、B型按体积比混合)的两种胶,滴入适量酒精搅拌均匀;试样表面用胶布包裹,使其高出表面1 mm左右;风干前将拌均匀的粘稠状合金粉末预置于试样表面,使其与胶布同高,并用试样把涂层震实,最后把已粘接的试样放入阴凉通风处晾干[5]。

选取Ni60 1000、1100、1200℃进行重熔,并对其进行编号为试样1—3。对重熔后的试样进行处理,用XI-16A型光学显微镜观察试样的显微金相组织,用401MVD型数显显微维氏硬度计测试样的显微硬度,分析并研究温度对重熔Ni60试样的显微组织和显微硬度的影响[6]。

2 结果及分析

2.1 金相组织分析

重熔后试样涂层的表面形状如图1所示。重熔时,炉内有氧气,发生了氧化反应,使涂层出现其它颜色;1号试样在重熔时加热速度较快,受热不均,心部温度比四周低,涂层与基体之间脱层或有间隙[7];2号试样中孔隙较多,因为在重熔过程中胶的熔融温度比涂层低,在1100℃时开始大量挥发,产生很多孔隙;3号试样涂层较均匀,且涂层为银白色,说明在1200℃完全熔融,胶完全挥发[8—9]。通过分析,涂层经过了氧化、挥发、重熔和保温等过程。

图2 是试样1所得涂层的横截面显微图。从图2a看出,涂层中含有直径为10~100 μm的气孔,且分布不均,靠近基体部分的气孔较少。原因是:涂层重熔时,涂层内的胶因加热产生气体,体积膨胀,此时镍合金还未加热到熔融状态,涂层内的气体不易挥发出来,使得气孔的直径远大于晶粒的直径。气孔的存在使涂层的组织疏松,硬度降低,改变涂层的应力分布,还容易导致应力集中,降低涂层的抗拉强度;气孔分布在基体与涂层之间,使得结合强度降低,涂层易脱落;气孔本身就是缺陷,还是裂纹源,使得涂层抗疲劳强度降低,影响涂层的使用寿命。气孔唯一的优点是它能储油,使得摩擦时润滑界面,提高耐磨性[10]。

观察图2b,涂层与基体结合区分界线不清,涂层与基体交错为机械结合。说明涂层并未熔融,只与基体发生微融合。从图2c可以清晰看到晶粒内弥散分布着少量的强化相。可能是涂层重熔时,由于温度较低,涂层未熔融,且在未达到熔融状态前,涂层组织已经开始发生化学反应或固熔反应[11]。

图3是试样2所得涂层的显微组织。在图3a中可以清晰地看见比晶粒直径大的气孔,直径大小不等。气孔的形成一方面是在1000~1100℃时涂层流动性较差不易挥发,气孔相互结合形成更大的气孔;另一方面气孔在相互结合时产生了其他小气孔,气孔对涂层性能的影响同上。图3b中涂层与基体犬牙交错,没有形成清晰的融合线,在图的左侧还有直径较大的气孔,原因是重熔温度低于涂层的熔融温度,使得Ni60涂层未熔融,但发生了微融合。图3c的右侧可看见清晰的疏松相,还有晶粒中分布的强化相,且强化相的直径大小不一,小的有几微米,大的有十几微米。强化相的大小不同是因为从1000℃到1100℃之间有的强化相开始长大还有的开始形成。疏松的形成是气孔未完全挥发和Ni60合金的流动所造成的[12]。

图4是试样3所得涂层的显微组织。从图4a看出,涂层中有相互连接的气孔群。这是因为涂层在粘接时,涂层与基体之间有间隙,在重熔过程中,由于Ni60合金的流动性较差,导致间隙的形成。涂层的疏松本身就是缺陷和裂纹源,不仅降低涂层的硬度,使得涂层结合强度不够,易使涂层脱落,还影响涂层的使用寿命[13]。图4b中,左侧为涂层,右侧为基体,涂层与基体有明显的熔合线,宽度约为十几微米,使得涂层与基体结合更紧密。原因是Ni60合金原子与基体原子相互扩散,使涂层与基体之间不仅有相互咬合的机械结合,还形成了冶金结合,这也使得涂层与基体的结合强度更高。图4c中晶粒大小均匀,银灰色的基体上分布着许多小黑点强化相,且基体相和强化相结合良好,强化相直径大小均匀,直径为几微米到十几微米,组织中还弥散分布着少量的褐色固熔相。机理是:涂层合金在1200℃重熔时,Ni60合金经过熔融,使合金组织原子发生固熔反应,形成固溶体[14]。

2.2 显微硬度分析

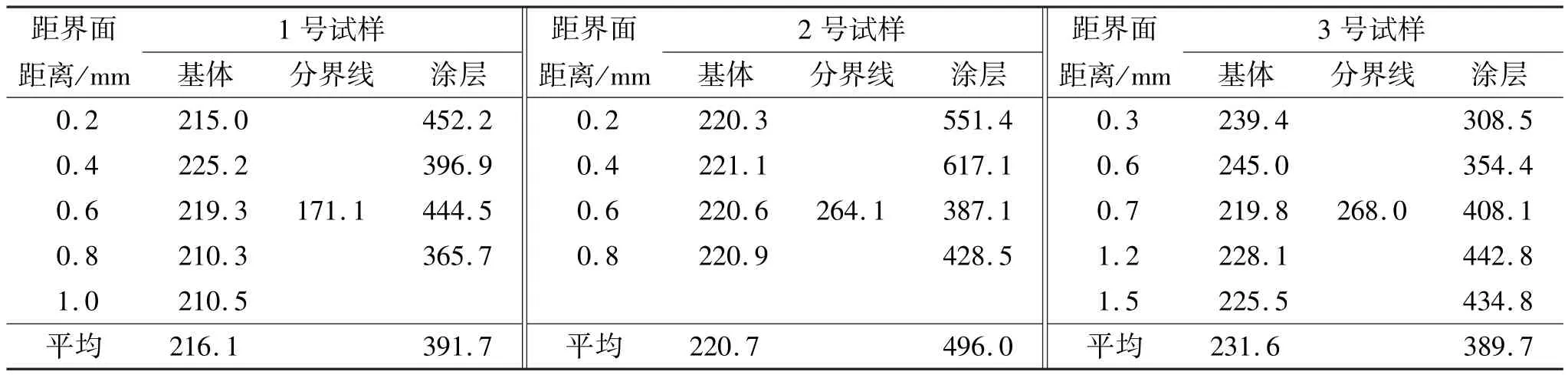

试样在200 kg的加载下的显微硬度见表1。从表1中可以看出,Ni60涂层在不同重熔温度下的显微硬度分布各不相同,试样3的基体硬度最高,平均显微硬度为231.6HV;试样2的涂层的硬度最高,平均显微硬度达到496HV;试样3的分界线显微硬度最高,平均显微硬度达到268HV。

试样的显微硬度分布如图5所示,从图5a中可看出分界面的硬度最低,涂层上的硬度分布不均,没有规律;从工艺角度分析,是因为涂层中含有大量的气孔、夹杂和疏松等缺陷,没缺陷的区域硬度高,有缺陷的区域硬度相对就低,这也使得涂层显微硬度时高时低[15]。图5b是2号试样在重熔温度为1100℃时的显微硬度分布曲线,从图可知基体的硬度变化不大,在靠近涂层的硬度有所上升,这是由于重熔时涂层合金原子扩散到基体中,与基体形成固溶体。在涂层的显微硬度先是升高,然后降低,这也是因为涂层中存在气孔等缺陷。图5c是3号试样在1200℃的重熔温度下的显微硬度分布曲线,涂层部分的硬度是一直上升的,这是由于在涂层中涂层内的气孔等因Ni60合金的流动性差,而造成的不易排出[16]。

从1号和2号试样的硬度分布曲线可看出涂层中因缺陷的存在使得其硬度时高时低,不能确定其使用的硬度,工作时易造成因硬度的不够而使工件使用寿命不高。而3号试样中硬度分布有规律,且硬度波动不大。

综上所述,单从涂层的平均显微硬度来说,2号试样最好;从分界线的平均硬度来看,3号试样最好,结合试样1、2、3的显微组织,3号试样的综合耐磨性最好。

表1 试样显微硬度(HV)的原始数据Tab.1 The original data of the micro-hardness of specimen

3 结论

1)不同的重熔温度下,试样的品质不同。1000℃重熔,气孔形成并开始挥发,形成气孔多而大,且分布不均;1100℃重熔,气孔随着合金的流动,相互结合、分离和挥发,涂层内气孔大的大、小不一,气孔含量较少;1200℃重熔,气孔再随合金流动,大部分挥发完,只留下少量的气孔聚集在涂层与基体结合处附近。

2)不同重熔温度,涂层组织中硬化相的分布不同,1000℃时,硬化相少,均匀弥散分布,1100℃时,硬化相密度有所增加,但大小不一;1200℃时,硬化相数量增多,且大小、分布均匀;涂层组织的致密度随着重熔温度的升高而提高。

3)涂层与基体的结合形式与结合强度随重熔温度的升高而不同,1200℃下形成的机械咬合与冶金结合的组织形态;该温度下,所获试样的硬度分布曲线最有规律性,综合耐磨性最好。