60Si2Mn化学氧化的机理分析与工艺改进研究

杨文茂,吴志勇,李雪源,杜东兴

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

钢铁件高温化学氧化,是通过高温碱性氧化在金属表面形成一层厚度约1.5 μm的不溶性保护膜层提高钢铁件的耐蚀性能,膜层颜色通常为蓝黑色,部分合金钢如60Si2Mn呈现黑褐色。但是,在实际生产中,60Si2Mn合金钢化学氧化的膜层颜色非常不稳定,经常呈现为棕红色需要返工,而60Si2Mn作为高强度钢,考虑到氢脆问题,过多返工常常会导致产品报废,使得生产效率偏低、成本过高。对于该问题,以前仅根据经验对质量问题进行分析解决[1—2],并未深入地探究问题的本质起因,导致质量控制措施的稳定性仍然较差。

钢铁件高温化学氧化相关的文献[3—7]更多论述了钢铁件化学氧化的基本原理、基本工艺条件和参数控制、常见性能问题和措施,然而,合金钢的化学氧化却鲜有文献给出相应的深入理论分析,合金钢材料中合金元素对化学氧化的影响尚不清楚。为此,本文通过分析60Si2Mn化学氧化膜层成分分布,结合机理分析,探究60Si2Mn化学氧化膜颜色差异问题的本质,进而采取更有针对性的控制措施。

1 试验

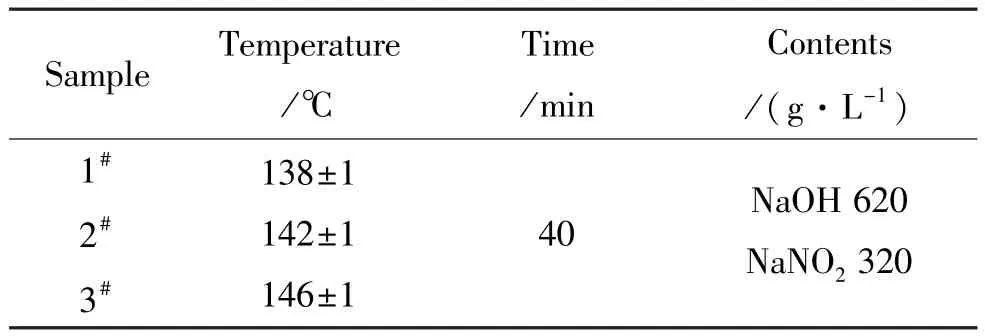

60Si2Mn合金钢的化学氧化生产工艺流程为:电化学除油→热水洗→冷水洗→酸洗→冷水洗→冷水洗→化学氧化→热水洗→热水洗→浸油。用于试验的化学氧化膜层试样制备完全遵循如上工艺流程,为了便于性能测试,制备试样尺寸为50 mm×50 mm×2 mm。化学氧化溶液组成及温度、氧化时间等工艺参数见表1,本论文重点研究氧化温度的影响,鉴于确定生产效率的原因,未对氧化时间进行研究。

表1 化学氧化工艺参数及溶液组成Tab.1 Process parameters and solution composition of chemical oxidation

采用辉光放电光谱法(GDS)对化学氧化膜中Fe、O及合金微量元素Mn、Si进行定量分析,同时测定化学氧化膜的厚度[8—14],测试仪器为GDS 850A型辉光放电光谱仪。采用扫描电子显微镜(SEM)观测化学氧化膜层的微观表面形貌,测试仪器为蔡司的SURPA 40型扫描电子显微镜。

2 结果与分析

2.1 成分分析

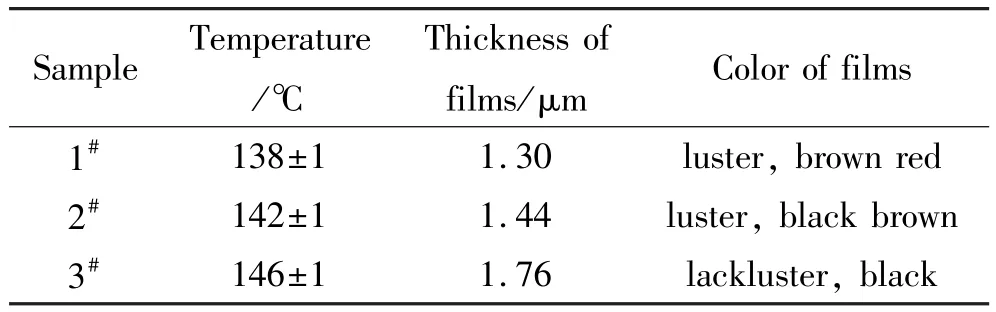

采用表1化学氧化工艺制备试验试样,60Si2Mn合金钢化学氧化膜成分在深度上的分布采用辉光放电光谱(GDS)测定,主成分如Fe、O的辉光放电光谱如图1所示。通过成分含量的变化可以直观得出化学氧化膜的厚度,Fe和O成分含量曲线的交点对应的深度就是化学氧化膜层的厚度,结果见表2。可见随着温度的提高,化学氧化膜厚度相应增加,同时化学氧化膜颜色也发生变化,随化学氧化温度的提高,化学氧化膜颜色依次由棕红色变为黑褐色,进一步变为黑色。此外,3#试样的氧含量相对其他试样的增加较多,这应该是由于高温生成的氧化膜结构疏松,表面吸附了较多的氧所致。化学氧化膜的主要合金成分硅Si、锰Mn的含量如图2所示,较低温度化学氧化的膜层中Si、Mn含量相对于较高温度化学氧化的膜层更大。

表2 60Si2Mn化学氧化膜的厚度及颜色Tab.2 Thickness and color of 60Si2Mn oxidizing films

2.2 微观形貌分析

60Si2Mn化学氧化膜的表面微观形貌采用SEM测定,结果如图3所示。从微观形貌可见,化学氧化膜层为微裂纹结构,这可能是由于高温下生成的Fe3O4膜与基体的热膨胀系数不同,且韧性较差,在冷却后易发生开裂。表面膜层存在的微裂纹会影响膜层的防护能力,为此在化学氧化后通常需进行后处理,如浸油,以封闭微裂纹达到增强膜层防护的目的。此外,1#试样和2#试样表面平整致密,对应外观表现为富有光泽;而3#试样表面则明显粗糙、疏松,由于光的吸收散射,对应外观表现为无光泽,且为纯黑色。此外3#试样微观粗糙的表面也验证了成分分析中高氧含量的原因。

2.3 形成机理分析

普通钢铁化学氧化的原理[15]如下。

表面金属的溶解:

亚铁酸钠被氧化成铁酸钠:

氧化物自饱和溶液中结晶析出沉积表面:

如上可见,黑色的Fe3O4是构成了化学氧化膜层的主要成分,所以普通钢铁化学氧化膜层为蓝黑色。

60Si2Mn合金钢在化学氧化时,由于Si和Mn质量分数较高,分别为1.60% ~2.00%和0.60% ~0.90%,导致氧化反应的微电池组成及微电池的强弱有别于普通钢铁,表面氧化机理发生了一定变化。

由于Mn、Si比Fe的氧化还原电极电位更负,达到-1.47 V和-1.697 V,因此60Si2Mn合金钢在碱性溶液中就构成了微电池,Mn、Si为阳极,Fe为阴极,一定程度上抑制了Fe的氧化,降低了化学氧化膜层的生长速率。相同化学氧化条件下,60Si2Mn生成的化学氧化膜厚度要比普通钢化学氧化膜更薄。因此,为了增加化学氧化膜的厚度,需通过提高化学氧化时氧化反应所需的热能或化学能,如提高化学氧化温度,高于普通钢化学氧化的温度,以进一步增加化学氧化膜的生长速率。图1所示化学氧化膜厚度与温度的关系说明了这一点。

此外,由于Mn和Si要优先于Fe被氧化,最后结果是Mn、Si氧化更完全。但毕竟合金元素含量远少于Fe,通过提高化学氧化温度,促使更多Fe发生氧化反应,使化学氧化膜内含有相对更多的Fe3O4,进而相对降低了合金氧化物的含量,图2所示的合金成分含量随温度的变化验证了这一点。

Mn在碱性溶液中氧化首先生成Mn(OH)2,但Mn(OH)2极其不稳定,很容易氧化为MnO2,总的反应方程式为:

化学氧化膜中含有的 MnO2为棕色,导致60Si2Mn化学氧化膜色泽偏向红色。而红色的深浅则主要由化学氧化膜厚度导致的表面反射光干涉差异、化学氧化膜中MnO2及浅色SiO2的相对含量共同决定。通过如上的60Si2Mn化学氧化机理分析及化学氧化膜成分测试的结果,可以看出,较低化学氧化温度生成的化学氧化膜具有较薄的厚度,且所含浅色成分MnO2、SiO2的含量相对更高,因此导致了化学氧化膜颜色为棕红色。通过控制化学氧化工艺条件,提高化学氧化温度,促进Fe的氧化,可获得较厚的化学氧化膜层,并使黑色的Fe3O4在膜层中相对含量增加,MnO2、SiO2含量相对减少(如图2所示),使得化学氧化膜层表现为合格的黑褐色。但若化学氧化温度提高过高,氧化反应速度过快,生成的化学氧化膜结构疏松,导致光的散射吸收,表现为如表2所述的无光泽黑色,这样的化学氧化膜强度很低、结合力差,且疏松的结构导致耐蚀性差。

2.4 工艺优化

通过60Si2Mn化学氧化机理的分析结果,结合试验验证,提出的60Si2Mn化学氧化工艺改进措施就是进一步精确控制槽液化学氧化温度范围、延长化学氧化时间等,在确保化学氧化膜层足够厚度及更高Fe3O4含量的同时,避免发生化学氧化膜疏松等缺陷。相对原先较大的化学氧化温度控制范围,改进采用高于普通钢化学氧化的温度,或者采用更长的氧化时间,可有效保证60Si2Mn化学氧化膜的厚度和更高的Fe3O4含量;通过高精度控制温度范围,限制化学氧化温控范围在(142±1)℃,保证了化学氧化膜厚度和成分含量的稳定性,也就保证了化学氧化膜颜色的稳定性。但考虑到生产效率的问题,更多地对氧化温度进行控制。生产结果表明,在采取如上改进的工艺措施后,60Si2Mn材料的零件批量化学氧化生产,化学氧化膜层颜色可以稳定保持为黑褐色,且色泽光亮。

3 结论

针对60Si2Mn合金钢的化学氧化膜颜色差异问题,通过辉光放电光谱成分分析,结合对60Si2Mn化学氧化机理的分析,分析了颜色差异的本质,即:不同化学氧化温度导致的化学氧化膜厚度差异,合金成分Si、Mn的氧化物含量差异结合作用导致了60Si2Mn化学氧化膜颜色的差异。在分析结果及化学氧化机理分析的基础上,给出了针对性的化学氧化工艺改进措施,相对普通钢,将化学氧化温控范围在(142±1)℃,保证化学氧化膜厚度及Fe3O4含量的稳定,进而有效确保了氧化膜的颜色一致性。