安全阀阀座与阀瓣研磨工艺的实验研究

邓俊秀,朱海清

(江南大学机械工程学院,江苏无锡214122)

安全阀是一种超压自动泄压防护装置,通常安装在锅炉、压力容器、压力管道等承压类设备中,广泛应用于石油、化工、电力、钢铁等工业和日常生活领域中[1]。当设备内达到最高允许工作压力时,安全阀应能及时、准确地开启到全开启高度并排放工作介质;在开启状态下,安全阀保持稳定无振荡的排放状态[2—3];安全阀阀座与阀瓣是保证安全阀密封的关键零部件,安全阀在压力降至安全值时,应能及时关闭。在人工操作不当,温度、介质腐蚀长期作用下,安全阀的密封面由于介质泄漏而遭受侵蚀,引发安全阀失效,从而严重影响生产[4—6]。

对于安全阀关闭件的修复,国内大多采用磨料磨剂分类研磨、堆焊、车削修复,修复强度大、效率低下[7—12]。国外大多采用电化学加工、涂层抛光等高新技术[13—16],人员要求和硬件成本较高,并未在我国推广使用。本文提出以砂纸为研磨介质,通过研究关键因素对关闭件材料去除率与表面粗糙度的影响,得到影响安全阀关闭件研磨的最优工艺参数组合,从而制定出新的研磨标准工艺,为研磨设备开发和维修技术深入研究提供坚实的理论依据。

1 实验

实验的原理如图1所示。将砂纸平整固定在研磨机的研磨盘上,阀瓣与阀座放置在研磨盘上,研磨盘以不同速度顺时或者逆时针旋转,阀瓣和阀座在外载荷作用下进行磨削维修实验。实验的研究对象为在用的待维修的关闭件,其表面粗糙度范围约为0.5~0.6 μm。研磨修复后的关闭件密封面的粗糙度用JB-1C测量仪测定,每个工件测 5~6个点,取平均值。利用XTL-100型体视电子显微镜观察研磨前后工件表面形貌。材料去除率(MRR)利用下列公式计算[5],阀瓣初始厚度为0.48 mm。

式中:MRR为材料去除率,μm/min;Δm为阀座与阀瓣分别研磨加工前后的质量差,g;H为关闭件的初始厚度,mm;M为加工件原始质量,g;t为研磨维修的时间,min。

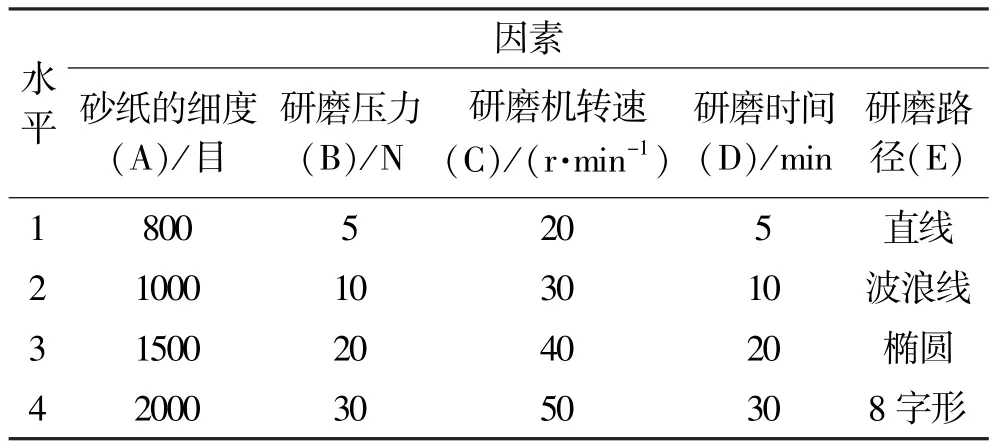

本研磨实验以SFX-150T型安全阀研磨机为实验平台,采用46#—80#砂轮对关闭件进行粗磨后,再使用砂纸进行研磨。正交实验研究5个因子,每个因子均有4个水平,以材料去除率和表面粗糙度为评定指标,各因子的水平设计见表1,其中A、B、C、D、E分别表示砂纸的细度、研磨压力、研磨机转速、研磨时间、研磨路径,选用L16(45)作为正交表。

表1 安全阀关闭件研磨工艺参数及水平Tab.1 Process parameters and levels for grinding safety valve

2 结果与分析

2.1 实验结果

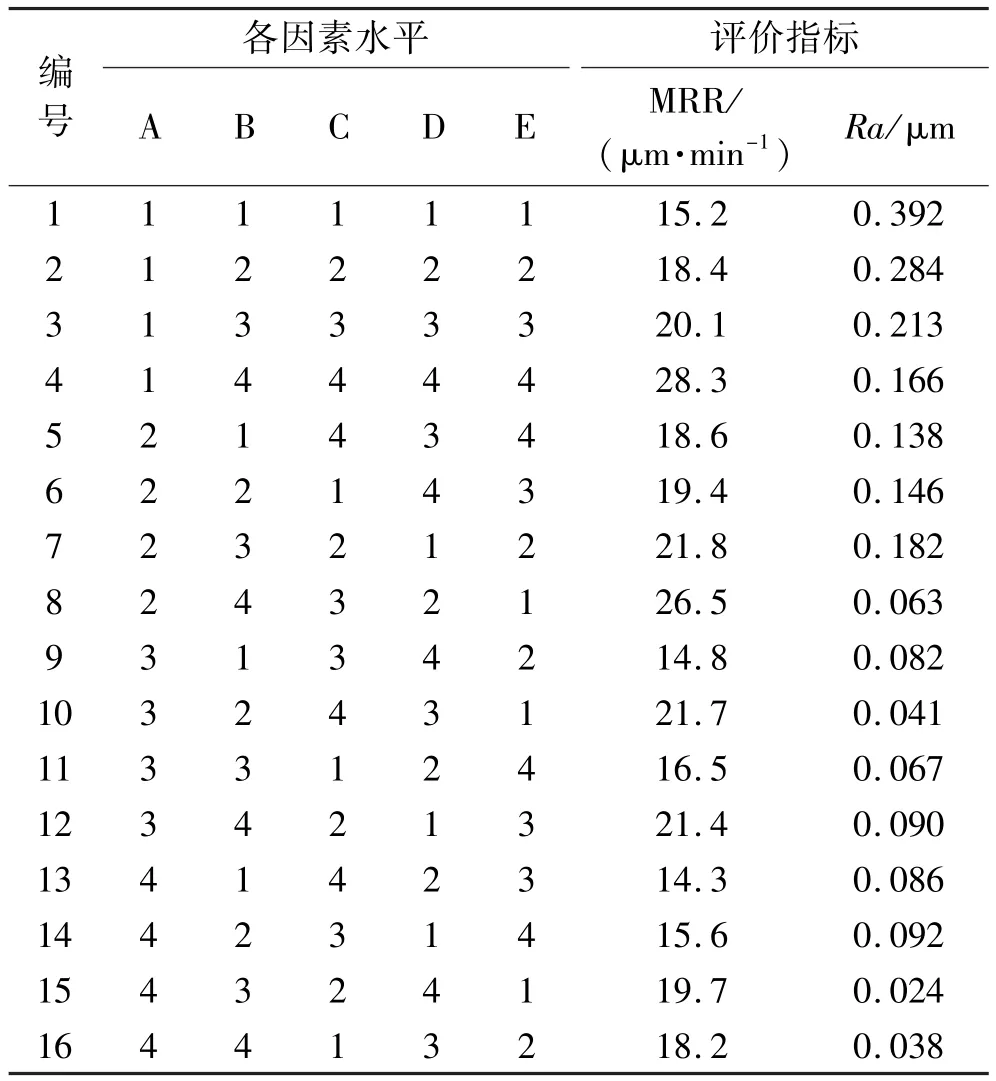

按照L16(45)正交表进行实验,正交实验的材料去除率和表面粗糙度结果见表2。

表2 L16(45)正交表实验结果Tab.2 Orthogonal list L16(45)

2.2 工艺参数对安全阀关闭件材料去除率和表面质量的影响

图2是砂纸的细度对材料去除率与表面粗糙度的影响趋势图。从图中可以看出,随着砂纸细度的增大,材料去除率先缓慢增大后减少。这是根据磨粒磨损的规律,在施加相同载荷下,粒度大的磨粒磨削的金属量大于小粒度的金属磨削量。开始研磨一段时间后,磨削量累计增加,材料去除率先增大后减小。表面粗糙度随着砂纸细度的增大而减少,原因在于当砂纸的磨粒尺寸减少时,细颗粒对微观划痕进行重点修复,使表面平整精度进一步提高。

图3 a为研磨压力对材料去除率的影响趋势图,从图中可以看出,材料去除率随着研磨压力的增大而呈上升趋势。原因在于研磨初期,研磨压力加载在接触点突出的波峰上,切削较剧烈;随着研磨压力的增加,研磨过程中切削的有效磨粒数量相应增加,磨削研磨程度加深。图4b为研磨压力对表面粗糙度的影响,表面粗糙度随着研磨压力的增大而减小。研磨压力增加,加工件的凹凸平面变得更平整,维修平面的表面质量显著改善,Ra降到0.1 μm以下。

图4a所示为研磨转速对材料去除率的影响趋势图,材料去除率随着研磨转速增加,总体呈上升的趋势。这主要是因为最初研磨时,加工平面较凸出,有利于材料去除;随着研磨转速的提高,加工件运转平稳均匀地去除材料,材料去除率有所下降。加大研磨转速,单位时间内作用在加工表面的颗粒数量增加,材料去除率又开始增大。图4b是研磨转速对表面粗糙度的影响,表面粗糙度随研磨转速的增加而减少。低速引发磨削的温度变化较小,随着转速增加,增加的有效磨料与表面颗粒充分接触磨削,工件加工平面质量得到提高。

图5a为研磨时间对材料去除率的影响,材料去除率随着研磨时间增加呈先增大后减小的趋势。由于开始加工时,加工表面上峰谷微观较突出,磨粒与凸凹不平的颗粒大量磨削。随着磨削时间的增加,微观表面的波峰通过磨粒磨削变得平整。图5b为研磨时间对表面粗糙度的影响,表面粗糙度随着研磨时间增加而减少,超过20 min时,表面粗糙度呈平稳状态。加工零件表面在起初一定时间内切削量较剧烈,直至均匀磨削。

图6 所示为研磨路径对材料去除率与表面粗糙度的影响,从图中可以看出,研磨路径对材料去除率和表面粗糙度的影响不是很显著。直线形研磨轨迹,长期研磨会对研磨介质造成严重的磨损。波浪形研磨不但增加了研磨的难度,研磨效果也不好。所以可以重点考虑椭圆形和8字形,8字形去除率比椭圆形稍高,其加工表面质量也比椭圆形加工好。

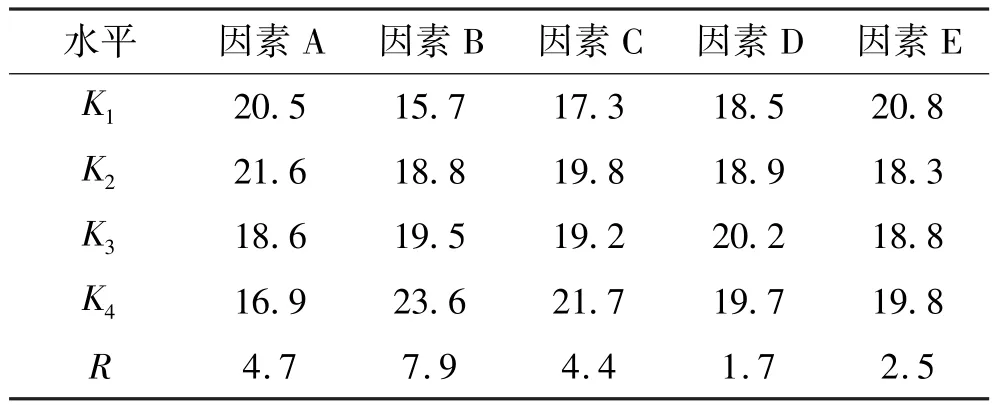

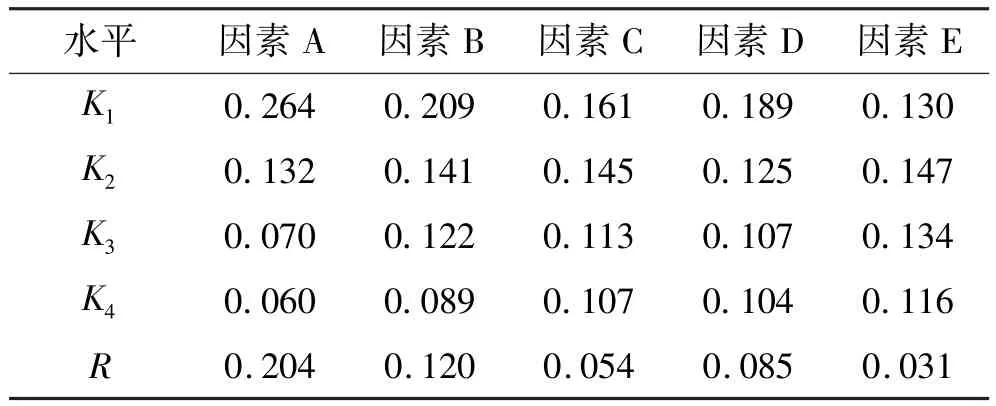

表3、表4分别为通过正交实验得到材料去除率和表面粗糙度的极差分析结果。从表3中可见,对材料去除率影响的各因素主次顺序分别为研磨压力、砂纸的细度、研磨转速、研磨路径、研磨时间,材料去除率的值越大越好,所以材料去除率的最佳实验组合方案是A2B4C4D3E1。同理可得,各个因素对表面粗糙度影响主次顺序依次为砂纸的细度、研磨压力、研磨时间、研磨机转速、研磨路径,表面粗糙度越小越好,所以最佳实验组合是A4B4C4D4E4。

表3 材料去除率的极差分析Tab.3 Range analysis of MRR μm/min

表4 表面粗糙度的极差分析Tab.4 Range analysis of surface roughness μm

从上述两种最优组合可以看出,由于材料去除率和表面粗糙度的侧重点不一样,工艺参数的优化组合也不相同,所以要综合考虑各个工艺参数对材料去除率和表面粗糙度的影响程度和趋势,选出最优参数组合。

根据上述各因素对材料去除率和表面粗糙度的影响,综合分析得出各研磨工艺参数的最优组合是A3B4C4D3E4,即:砂纸的细度1500目、研磨压力 30 N、研磨转速50 r/min、研磨时间20 min、研磨路径为8字形。按照优化的工艺参数进行实验验证,安全阀阀座与阀瓣材料去除率为26.2 μm/min,表面粗糙度为0.028 μm。图7为电子显微镜放大10倍观察到的最佳工艺研磨前后阀座与阀瓣的表面形貌,图7a为研磨前工件表面形貌,密封面上有明显划痕,划痕错综复杂、深浅不一,表面粗糙度约为0.56 μm;图7b为研磨后表面形貌,可见表面均匀无划痕,表面粗糙度约为0.028 μm。通过对比可得出:经过研磨后,工件的表面质量得到了明显的改善。

3 结论

1)各因素对材料去除率影响的大小依次为研磨压强、砂纸的细度、研磨机转速、研磨时间、研磨路径,对表面粗糙度影响大小依次为砂纸的细度、研磨压力、研磨时间、研磨机转速、研磨路径。

2)综合优化的研磨加工参数为:砂纸的细度1500目,研磨压力30 N,研磨机转速50 r/min、研磨时间20 min、研磨路径8字形。最佳工艺下,安全阀关闭件的材料去除率为26.2 μm/min,表面粗糙度为0.028 μm,研磨修复效率提高到90%。