卡车驾驶室惯性参数识别试验研究

周 才 钟绍华 宋鹏飞

(武汉理工大学汽车工程学院1) 武汉 430070) (现代汽车零部件技术湖北省重点实验室2) 武汉 430070)

卡车驾驶室惯性参数识别试验研究

周才1,2)钟绍华1,2)宋鹏飞1,2)

(武汉理工大学汽车工程学院1)武汉430070)(现代汽车零部件技术湖北省重点实验室2)武汉430070)

以某结构复杂的卡车驾驶室为研究对象,介绍了用于识别刚体惯性参数的成熟理论质量线法,该方法基于模态试验,对频响函数曲线的特定频段进行计算,求解得驾驶室惯性参数;利用LMS.Test.Lab数据分析软件刚体模态模块,对某卡车驾驶室的惯性参数进行了6次测量试验,每次测量结果大体一致,验证了测量试验的稳定性;分别称量了驾驶室四边质量,通过力矩平衡计算了驾驶室平面质心并与质量线法进行了对比,验证了质量线法用于测量驾驶室惯性参数的准确性与可靠性.

卡车驾驶室;惯性参数;质量线法;频响函数

0 引 言

驾驶室悬置系统的优化设计一直是各大卡车厂商、研究院所关注的热点问题[1-2],而驾驶室的惯性参数(如质心位置、转动惯量、惯性积等)的精确测量是悬置优化设计时必不可少的前提条件,同时对卡车进行整车动力学分析时也需要输入驾驶室的惯性参数.目前,主要用于测量汽车零部件刚体惯性参数的方法有落体法、三线扭摆法、CAE数值计算法和试验模态法等[3],其中试验模态法又分为提取刚体模态进行惯性参数识别的模态模型法和基于刚体频率响应函数中的质量导纳线的质量线法[4].落体法主要用于测量小型零件的惯性参数,识别精度不高;三线扭摆法往往需要制造专用的支架、测量效率低[5]、且对于大型结构误差较大;CAE数值计算法需要精确的建立刚体结构三维数值模型并准确的赋予材料,对于具有座椅、仪表、车窗等材料不一的附属部件的驾驶室并不适用.对于驾驶室、动力总成一类的大型、结构复杂、形状不规则刚体惯性参数的识别主要围绕质量线法展开试验研究[6-7].

文中运用质量线法对某重卡驾驶室进行惯性参数识别试验,然后运用称重法测试该驾驶室的平面质心,对比两试验结果,验证了质量线法测量的有效性和准确性.

1 质量线法基本理论

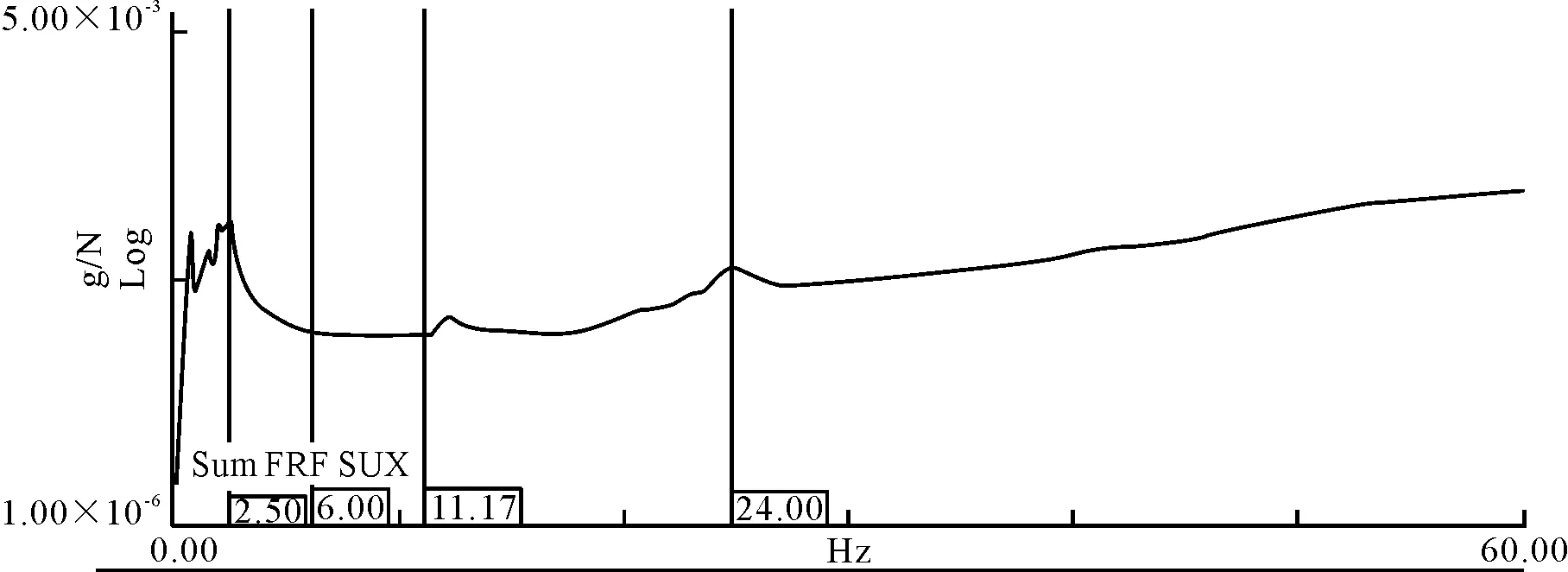

所谓质量线法,即为当系统结构处于柔性悬挂状态时,给系统施加激励,在系统的频率响应函数线 (frequency response functions, FRFs)上,在最后一阶刚体模态和第一阶弹性模态之间有一条近乎水平的曲线,即为质量线,见图1.此质量线包含系统所有的惯性参数,如质心位置、转动惯量、惯性积等,将该质量线带入一些列运动学和动力学方程中,即可识别出系统的惯性参数.

图1 频率响应函数曲线

1.1求解方程的建立

以驾驶室前围中心孔为坐标原点O,+X指向驾驶室后方、+Y指向驾驶员右侧、+Z垂直水平面向上,建立参考坐标系OXYZ.

在惯性系统中,任何刚体系统都可以由以下动力学方程表示.

(1)

式中:Ti为转换矩阵,其取值只与点Pi的坐标(Xi,Yi,Zi)有关;Ai可以通过布置在Pi的三向加速度传感器直接测得,所有测点加速度与原点的加速度为

(3)

式(3)可表示为

(4)

(5)

1.2求解惯性参数

由式(1),(4),(5)得:

(6)

式中有质心坐标、惯性积、转动惯量9个未知数,而方程个数只有6个,故需要3个以上的激励输入,为了使结果更精确可以多设置一些激励点,通过最小二乘法求解式中的坐标值及惯性参数.

将刚体系统的惯性张量I对角化,即可求得系统的主惯性矩和主惯轴,3个特征值对应3个主转动惯量,3个特征向量分别为主惯性轴和参考坐标系中各轴夹角的方向余弦.

2 惯性参数识别试验

2.1试验系统搭建

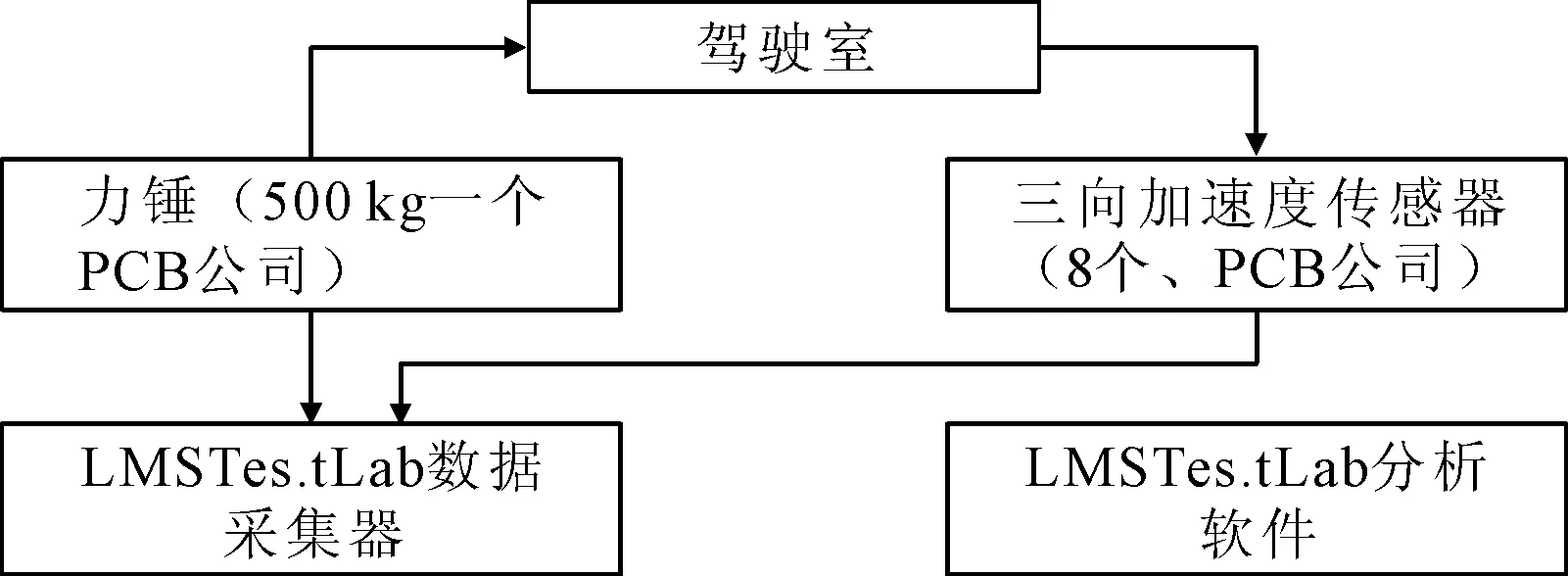

该试验系统主要基于获得频率响应函数曲线求解驾驶室惯性参数,主要由1个PCB公司的模态力锤、8个PCB公司的ICP三向加速度传感器、LMS.Test.Lab数采系统以及LMS.Test.Lab数据分析软件组成.所有传感器都满足国家标准,且其测量精度、测量范围都满足本试验要求.鉴于驾驶室结构较大,选用500kg力垂,配备较软的塑料锤头,灵敏度为 0.228 4mV/N,能产生足够大的力,以激起驾驶室的所有刚体模态.图2为该驾驶室惯性参数测量试验系统框图.

图2 试验系统框图

本次试验驾驶室采用3点支撑,每个支撑点由两个卡车充气内胎堆叠,所组成的驾驶室悬挂系统固有频率约为2.5Hz,小于驾驶室一阶弹性模态频率24.8Hz的20%,能较好的满足试验要求,且操作简便、安全.试验施加在驾驶室的激励采用力锤锤击产生的猝发性激励,为了更能激出驾驶室的各阶模态,试验激励点应选取驾驶室度较大的位置,同时为了增大测量准确性,应多选取激励点.本次试验选取激励点为驾驶室两纵梁前后4点以及驾驶室顶4个角点,每个激励点分别施加X、Y、Z 3个方向激励(相当于24个激励).

为尽量减小试验误差,响应点的传感器各轴应尽量和参考坐标系各坐标轴平行;同时在锤击时,锤头尽量靠近所设的激励点,且每次锤击干净利落、用力均匀,本次试验锤击频率带宽为512Hz、谱线数为2 048、分辨率为0.25Hz、采样时间为4s,每处激励都锤击3次求响应的平均值,针对不同激振点,即使同一响应点的响应幅值也会有很大差别,所以每次试验都对激励和响应的幅值进行调整,以获得高质量的频率响应曲线;加速度传感器信号为猝发性阶跃信号,为了减少信号衰减对试验的影响,采用指数窗对响应信号进行加窗处理;在LMS.Test.Lab数据分析软件中输入每一个传感器的灵敏度,以对锤头的锤击力进行标定.

2.2试验结果处理

在试验时,每次锤击结束后,都要检查各个响应的相干性,确保每次锤击都能使各响应的相干系数尽量的接近1,以获得更准确的测量结果.同时当试验完成后,可以在LMS.Test.Lab数据分析软件的数据选择模块(modaldataselection)中剔除那些相干性较差的响应曲线.通过剩余的频率响应函数曲线构造频率响应和函数曲线,见图3.由图3可知,在低频段,驾驶室的刚体模态得到了很好的激发,驾驶室的弹性模态激发效果不是很好,但在弹性模态和刚体模态之间的得到了一条水平的质量线,可选取6~11Hz段计算驾驶室的惯性参数.

图3 频率响应和函数曲线

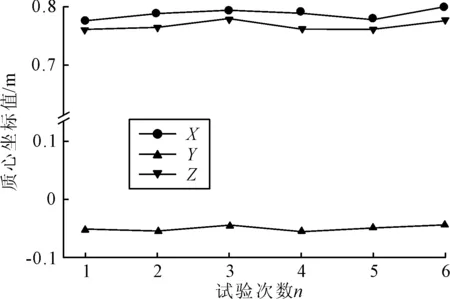

为研究该测量方法的稳定性,本次测量一共做了6次试验,将每次试验所得的质心坐标值绘制成曲线进行比较,见图4.

图4 质心位置6次测量结果

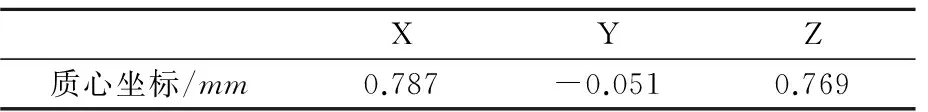

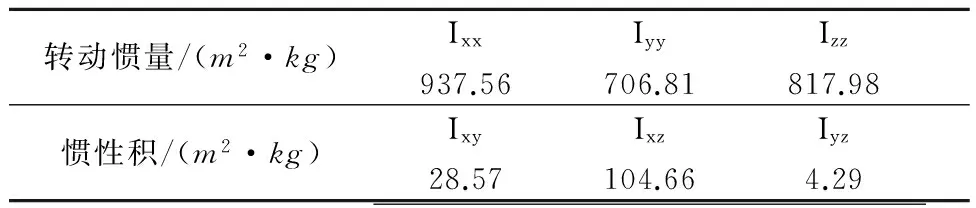

由图4可知,每次测量的坐标值基本一致.其中X向最大偏差为0.019m,Y方向最大偏差为0.011m,Z方向最大偏差为0.017m.该偏差能满足一般工程应用的精度范围,证明了测试结果稳定可靠、可重复性好.造成该偏差的主要原因可能是每次测量时锤击的力度不一,以及锤击点或多或少有一定偏差,其次也有可能是试验数据处理时选取的分析质量线频带不一样而引入的误差.对6次测量的质心结果取平均值,见表1,驾驶室的绕质心的转动惯量及惯性积见表2.

表1 驾驶室质心坐标

表2 驾驶室相对于质心转动惯量及惯性积

3 称重法测量驾驶室平面质心

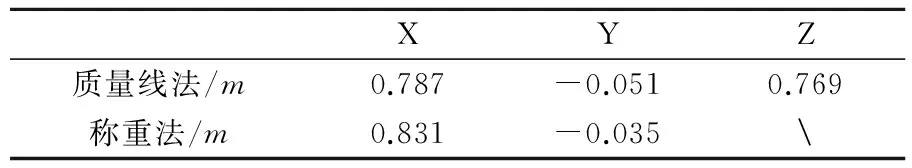

为验证试验所测得的惯性参数的准确性,本文运用称重法测量待测驾驶室在OXY平面内的质心位置.将驾驶室置于安装支架上,使驾驶室尽量处于水平状态,用地磅分别测量并记录驾驶室前后左右4个侧面的重力,根据力矩平衡关系即可计算出驾驶室质心在OXY平面内的坐标值,但该方法不能测出质心在Z轴方向的值.

表3 2种方法测量质心位置对比

将2种方法测得质心位置进行对比分析,见表3.在X方向上,2种测量方法所测得质心位置相差0.044m,在Y方向上相差0.016m,该误差在一般工程应用的允许范围内.一方面,因驾驶室质量较大,称重法测量质心位置时,在实际操作中很难保证驾驶完全水平,且驾驶室坐标轴X,Y不一定和所选取参考坐标系的X,Y轴完全吻合;另一方面,质量线法在测量惯性参数的过程中也不可避免地会引入由试验者以及设备自身所造成的误差,如锤击时,锤击点和预定激励点有细微偏差、响应信号混有干扰噪声等.总体来说,该测量误差在允许的范围内,能满足一般工程应用.证明了质量线法的准确性与有效性.相比于传统的三线扭摆法,质量线法操作简单、效率更高.

4 结束语

运用质量线法测得了重卡车驾驶室的惯性参数,详细介绍了试验步骤并进行了3次测量试验,3次测量结果都非常接近,证明了质量线法的稳定性.通过称重法测得驾驶室在OXY平面內的质心位置,验证了质量线法的准确性与有效性.

[1]沈颖刚,杨文钊.汽车悬置系统研究综述[J].中国机械工程,2015,31(6):131-139.

[2]杨辉,张瑞亮,王铁,等.自卸车驾驶室悬置系统试验与优化[J].汽车技术,2015(2):4-7.

[3]田哲文,司豪杰,于根稳,等.商用车驾驶室惯性参数辨识[J].噪声与振动控制,2014(1):183-187.

[4]TOIVOLAJ,NUUTILAO.Comparisonofthreemethodsfordeterminingrigidbodyinertiapropertiesfromfrequencyresponsefunctions[J].ProceedingsofSPIE-TheInternationalSocietyforOpticalEngineering, 1993 (2):1126-1132.

[5]龙江启,徐传燕,高建勋,等.基于频响函数数据筛选的发动机惯性参数识别[J].中国机械工程,2014(2):215-217.

[6]曾发林,葛平莹.客车动力总成惯性参数的辨识[J].郑州大学学报(工学版),2015(6):99-103.

[7]龙岩,史文库,兰靛靛,等.动力总成惯性参数识别的试验研究[J].噪声与振动控制,2009,22(1):73-76.

StudyontheIdentificationofInertialParametersoftheTruckCab

ZHOUCai1,2)ZHONGShaohua1,2)SONGPengfei1,2)

(School of Automotive, Wuhan University of Technology, Wuhan 430070, China)1)(Hubei Key Laboratory of Advanced Technology of Automotive Parts, Wuhan 430070, China)2)

Withacomplex-structuretruckcabastheresearchobject,thefull-blownmethodofmasslineusedtoidentifyinertiaparametersofrigidbodyisintroducedinthispaper.Basedonmodaltest,theinertiaparametersoftruckcabareobtainedthroughcalculatingthecriticalfrequencybandofthefrequencyresponsefunctions.Basedontherigid-bodymoduleofLMSTestLabdataanalysissoftware,sixmeasurementtestsareconductedandthestabilityofthemeasurementtestisverified.Throughweighingthefoursidesofthecab,theplanecentroidiscalculatedbymomentbalance,whichiscomparedwiththecalculationusingthemasslinemethod.Withcomparisonoftwomethods,theaccuracyandreliabilityoftheinertiaparametersusingthemasslinemethodisverified.

truckcab;inertialparameter;methodofmassline;frequencyresponsefunction

2016-06-15

U467.4

10.3963/j.issn.2095-3844.2016.04.037

周才(1988- ):男,硕士生,主要研究领域为车辆工程