提高冷轧钢带卷形质量的实践

王永胜,唐国栋,燕照顺,候元新

(山东泰山钢铁集团有限公司,山东莱芜271100)

生产技术

提高冷轧钢带卷形质量的实践

王永胜,唐国栋,燕照顺,候元新

(山东泰山钢铁集团有限公司,山东莱芜271100)

针对冷轧钢卷在轧机卷取过程中存在的塔形、溢出边问题,对造成冷轧钢带卷形不齐的原因进行分析,采取改造CPC油缸外形尺寸、更换磨损严重的衬板、调整开卷机底座与轧机中心线偏差值、消除中间辊横移偏差值、提高轧辊尺寸精度、提高钢卷冷却效果、调整轧辊预热时间等优化改进措施,提高了卷形质量,卷形不良比例由21.7%降低到6%,钢卷的塔形、溢出边缺陷得到有效控制。

冷轧钢带;卷形质量;衬板;轧辊

1 前言

山东泰山钢铁集团有限公司950轧机生产的钢卷中塔形、溢出边缺陷钢卷比例占21.7%。为防止存在塔形、溢出边缺陷的钢卷在退火过程中出现边损、粘接缺陷,需转重卷机组整改卷形后才能装炉,从而降低了生产效率,增加了加工成本。为此,泰钢对造成钢卷塔形、溢出边缺陷的原因进行分析,并采取相应改进卷形质量措施。

2 原因分析

1)CPC油缸活动间隙大。通过现场查看,发现CPC油缸的固定螺栓经常出现松动,通过加固定块进行焊接定位后效果不理想,导致开卷过程钢卷纠偏精度下降,超过CPC油缸偏移量控制在1 mm以内的标准,造成卷形不齐。

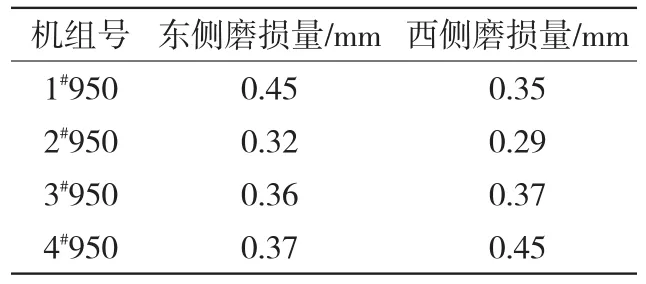

2)开卷机滑块衬板磨损严重。通过测量950轧机开卷机滑块衬板磨损量,发现滑块衬板磨损量超过滑块间隙≤0.2 mm的规定值(见表1),影响钢卷的卷形质量。

表1 开卷机滑块衬板磨损量统计

3)开卷机与轧机中心线存在偏差。现场测量了4台950轧机开卷机的卷筒与轧机中心线垂直度(见表2),超过外八偏差0.15 mm的标准值。

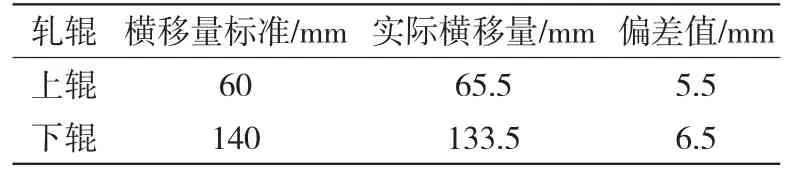

4)中间辊的横移位置不准确。对950轧机中间辊的横移位置进行了测量(见表3),可以看出中间辊的横移位置超过了规定值2 mm,出现板形缺陷从而影响了钢卷的卷形质量。

表2 开卷机卷筒与轧机中心线垂直度统计

表3 中间辊横移位置测量值

5)轧辊尺寸精度达不到要求。在轧制过程中,轧辊会有不同程度的磨损,轧制时间越长,过钢量越大,轧辊磨损越严重,而轧辊的磨损和轧辊的精度达不到要求将使辊缝形状变得不规则,给产品的板形质量带来不利影响,从而影响卷形质量。

6)钢卷轧制温度高。测量钢卷轧制温度,轧制温度在90℃以上,无法满足钢带冷却要求,导致板形质量差,造成钢卷卷形不齐。

7)中间辊倒角不准确。因中间辊的倒角过小,无法满足工作辊弯辊要求,弯辊力超过100%,影响板形调整和卷形质量。

8)轧辊预热达不到要求。在轧制过程中,钢带与轧辊的摩擦会产生大量的热量,这些热量一部分被冷却水带走,另一部分则滞留在轧辊里,使轧辊形成一定的热凸度。在轧制过程中,轧辊中部温度比两端温度高,如果轧辊预热达不到要求,将导致轧辊的热凸度不一致,造成板形缺陷和卷形不齐。

3 改进措施

3.1调整CPC油缸外形尺寸

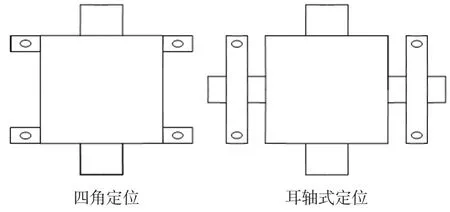

对轧机现有的油缸进行改造,将原来的四角定位改为耳轴式双侧定位,见图1。根据油缸结构测量值制定安装方案,并绘制图纸实施安装,从而达到了CPC油缸活动无间隙的效果,解决了CPC油缸固定不牢的问题。

图1 油缸定位示意图

3.2更换磨损严重的衬板

将开卷机吊出轧制线,对两侧滑块衬板进行了修复,保证滑板接触面光滑平整,并对部分磨损严重的铜滑块进行了更换,确保滑块间隙在≤0.2 mm,解决了开卷机在开卷生产过程因滑块间隙大无法高速开卷的技术难题,减少了钢带跑偏和塔形、溢出边缺陷的产生。

3.3调整开卷机底座与轧机中心线偏差值

对开卷机与主机中心线进行测量找到开卷机实际偏差值,对开卷机底座实施调整(由内八改为外八),达到设备安装标准(外八偏差0.15 mm)后进行安装并进行灌浆固定。通过开卷机上卷建张后,钢带偏移量在标准范围内,解决了开卷机偏移量过大的问题,提高了卷形质量。

3.4消除中间辊横移偏差值

将控制中间辊横移的伺服阀改为三位阀控制,横移后进行测量,中间辊的横移偏差控制在了0.5 mm以内,偏移量符合生产工艺要求,消除了因中间辊横移位置不准确造成的卷形不齐缺陷。

3.5提高轧辊尺寸精度

3.5.1优化轧辊过钢量

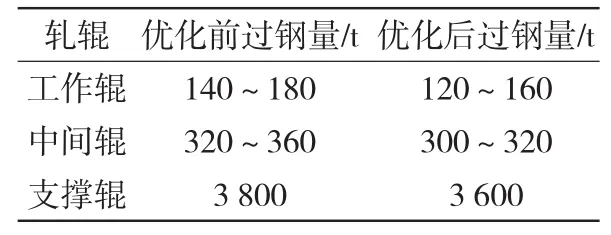

对50轧机工作辊、中间辊、支撑辊的过钢量进行了优化(见表4),工作辊的过钢量在原来的基础上减小20 t,中间辊的过钢量减少20~40 t,支撑辊的过钢量减少200 t,在轧辊达到过钢量时立即更换轧辊。通过减少轧辊的过钢量,减少了因轧辊辊面磨损严重造成的产品卷形不良。

表4 优化前后轧辊过钢量

3.5.2提高轧辊磨削精度

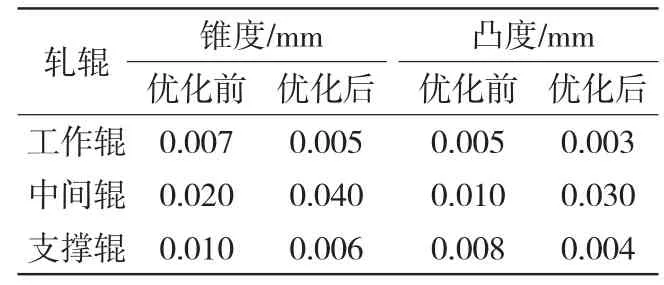

为了提高轧辊的磨削精度,通过修复磨床精度,定期调整轧辊磨床砂轮床身精度,用千分表校对磨床头架和尾架,使其中心重合,调整轧辊,使其轴线和顶尖中心重合。对轧辊磨削工艺参数进行了优化,粗磨时轧辊转速控制在30 r/min,砂轮线速度控制在30 r/min,托板速度控制在(1 000~1 400)m/s,中磨时轧辊转速控制在30 r/min,砂轮线速度控制在26 r/min,托板速度控制在(600~1 000)m/s,精磨时轧辊转速控制在40 r/min,砂轮线速度控制在20 r/min,托板速度控制在400 m/s,提高了轧辊的锥度、凸度精度值(轧辊精度优化数据见表5),从而提高了卷形质量。

表5 轧辊精度优化前后对比

3.6提高钢卷冷却效果

在工作辊上下喷射梁两边各增加了5个乳化液喷嘴(共计20个喷嘴),并且取消了喷射梁内的隔板。每次换工作辊和中间辊时,对轧机牌坊里的乳化液喷嘴进行清理,对乳化液喷射梁进行检查,对开焊的喷射梁进行更换,从而提高了冷却效果,达到了钢卷均匀快速冷却的目的,提高了钢卷的卷形质量。

3.7优化工作辊的倒角尺寸

对中间辊的倒角尺寸进行了优化,将中间辊边部棱角改为大圆弧复合型倒角,由原来的15 mm× 45 mm的直线倒角优化为R1 000 mm圆弧加10× 45°的复合型倒角,满足了工作辊弯辊要求,提高了卷形质量。

3.8调整轧辊预热时间

轧制前在100~350 t的预压力、150~200 m/min的速度下预热,工作辊预热时间由25 min调整到30 min,中间辊预热时间由30 min调整到35 min,支撑辊预热时间由35 min调整到40 min。通过延长轧辊预热时间,达到了轧辊的热凸度一致,保证了产品的卷形质量。

4 结语

通过提高卷形质量措施的实施,冷轧产品因卷形不良转重卷机组整改的比例由21.7%降低到6%,实现了攻关目标,月降低加工成本12.2万元,同时钢卷的塔形、溢出边缺陷得到有效控制,减少了产品粘结和擦伤缺陷的产生,提升了冷轧产品质量。

生产技术

TG335.5+6

B

1004-4620(2016)03-0032-02

2016-02-17

王永胜,男,1967年生,山东泰山钢铁集团有限公司董事长、总裁,高级工程师,从事企业管理工作。