运用新控制策略显著降低给水泵再循环阀汽蚀

侯剑雄,刘志东,杨群发

(广东珠海金湾发电有限公司,广东 珠海 519050)

运用新控制策略显著降低给水泵再循环阀汽蚀

侯剑雄,刘志东,杨群发

(广东珠海金湾发电有限公司,广东 珠海519050)

为减少汽动给水泵再循环阀的汽蚀及降低汽动给水泵低负荷时的能耗,通过研究分析,采用全新的再循环阀控制策略,并在实际使用中进行验证。新的控制策略使汽动给水泵再循环阀在机组正常运行中保持全关闭状态,只有在汽动给水泵启动、停运过程中才需要开启,最大限度减少了再循环阀的汽蚀,并显著降低了汽动给水泵低负荷时的能耗。实践证明,所采用的新控制策略能够实现汽泵的节能降耗,延长再循环阀使用寿命,并保证汽动给水泵和锅炉给水流量的安全。

汽动给水泵;再循环阀;节能降耗;控制

0 引 言

广东珠海金湾发电有限公司(以下简称金湾电厂)3号、4号机组为600 MW超临界燃煤机组。各配备2台50%额定容量的汽动给水泵(以下简称汽泵),汽泵由沈阳荏原(EBARA)水泵厂制造,型式为卧式、离心、多级筒型泵,采用机械迷宫式密封,额定工况转速5 280 r/min、流量889 t/h,最大工况点转速5 550 r/min、流量1 055 t/h,最低调节转速2 800 r/min。再循环阀为气动调节阀,自动状态下参与汽泵入口最小流量的调整。

汽泵再循环阀是火电厂中运行工况最为恶劣的调节阀之一,该阀门前后压差极大,极易被冲刷,寿命一般较短,几乎每年均需对其进行检修或更换,阀门冲刷内漏问题一直不能彻底解决。长期以来,机组负荷低至320 MW以下时,再循环阀处于微开状态,增加了汽泵的汽耗率,降低了机组的经济性;阀门吹损也非常严重,大小修后不久阀门就快速发生内漏,大大增加了维护成本,在夏天高负荷给水流量偏大时,汽泵转速已经到达5 500 r/min附近,给机组安全性带来一定的隐患。为降低汽泵能耗,提高节能效果,通过对汽泵再循环阀控制方式进行探索与分析,摸索出全新的控制方式。经优化后的汽泵再循环阀控制曲线,能显著降低汽泵低负荷时的能耗,大幅减缓再循环阀的吹损速度,减少维护费用,具有明显的经济效益。

1 再循环阀原控制策略问题

金湾电厂为减小汽泵再循环阀开度变化对总给水流量的波动影响,在再循环阀调节过程中设置死区。再循环阀控制方法采用流量函数对应阀位的方法,如图1所示。当泵入口流量增大时,再循环阀关小的行程按照a-b-c运行;当入口流量减少时,再循环阀开大的行程按照d-e-a运行。两条函数线形成的回环区为流量波动死区,当给水泵流量在死区范围内波动时,再循环阀开度保持不变,避免阀位的扰动影响总给水流量。e、b、d、c点的数值根据汽泵厂家提供的运行特性曲线及实际运行工况确定。

图1 汽泵再循环阀控制曲线图

实际运行中,机组负荷在310 MW时,总给水流量为890 t/h左右。分配至每一台汽泵流量约450 t/h。由于机组经常在300 MW及以下负荷调峰运行,负荷指令经常来回波动,再循环阀经常处于微开状态,阀门内漏、振动严重,由此导致阀门在刚开启时给水流量会发生突降,而超临界锅炉对给水流量的变化特别敏感。为保证负荷在300 MW以下时给水流量的安全稳定,将再循环阀设置为在300 MW以上开启,图1中 d(F1)、c(F2)、e、b点的数值分别为500 t/h、650 t/h、300 t/h、450 t/h,并设置再循环阀最小开度为5%,汽泵最低流量保护为263.8 t/h。

具体来讲,汽泵再循环阀在运行中主要有以下问题:

1) 减负荷过程中,机组负荷下降达到300 MW即开始开启再循环阀,250 MW时,再循环阀开度达26%,给水通过再循环阀回流带来的损失非常大;

2) 加负荷过程中,负荷增加达到350 MW再循环阀才开始关闭,此前一直处于微开状态,阀门吹损严重,汽泵汽耗增加;

3) 2台汽泵再循环阀开启时不能做到完全同步,单台汽泵再循环阀开启时,导致2台汽泵的压头和流量有差异,引起给水总流量扰动;

4) 目前普遍机组负荷率较低,夜班经常调峰至300 MW及以下,汽泵再循环阀长期处于开启状态,带来的阀门磨损和能耗损失成倍增加。

2 再循环阀控制的改进

2.1汽泵各转速下的最小流量设计值

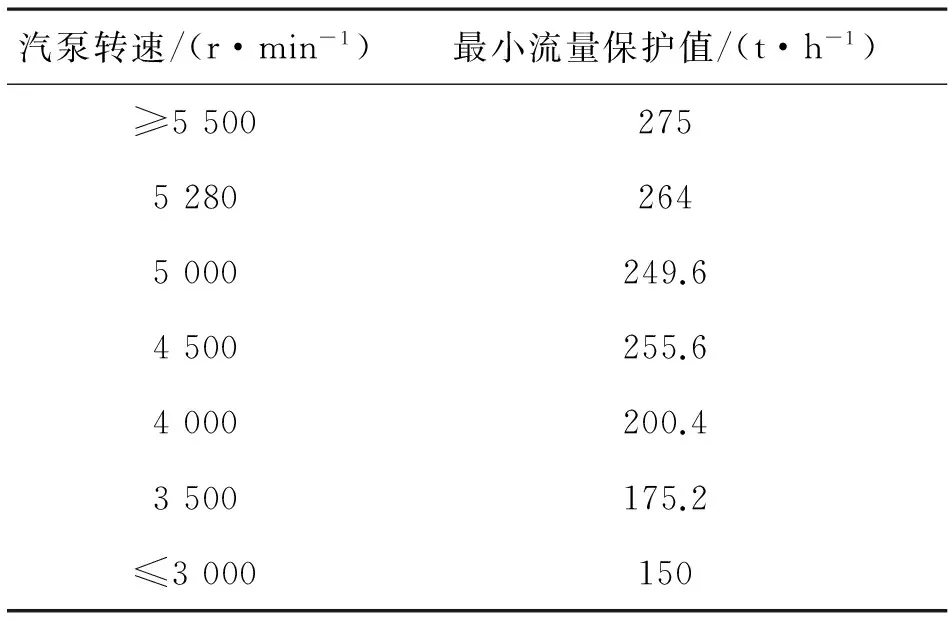

经咨询汽泵厂家,汽泵在额定转速下入口、出口最小流量为220 t/h,在其他转速下的最小流量则根据如下公式计算:实际最小流量=额定最小流量×实际转速÷额定转速。根据此计算公式,计算出在不同转速下的汽泵最小流量值,见表1。同时厂家指出,表中的数值是保证汽泵在此转速下运行的最小流量值,从安全角度考虑,实际运行中应留有一定的裕度。

表1 汽泵不同转速下最小流量设计值

用表1数据与目前实际汽泵再循环阀控制值对比,可以看出目前汽泵最低流量保护定值及再循环阀开、关的定值均偏大,例如汽泵入口流量在500 t/h开始开启,对应的转速约4 000 r/min,而实际汽泵的最小流量设计值仅仅为167 t/h。两者存在巨大差异,存在不合理性,具有优化空间。

2.2再循环阀关闭试验

将汽泵再循环阀切手动全关,缓慢降负荷至230 MW,此时汽泵转速3 295 r/min,入口流量降至384 t/h。全面检查汽泵各项运行指标正常,无明显的上升或超限现象,证明再循环阀在机组负荷低至230 MW时完全没有开启的必要,为下一步控制定值的修改提供有力的证据支持。受制于脱硝系统即将退出,没有进行更低负荷试验。

2.3运行曲线及保护定值修改

1)修改再循环阀控制逻辑:汽泵升负荷时入口流量在250 t/h时再循环阀开始关闭(对应图1为b点),350 t/h时全关(对应图1为c点);汽泵降负荷时入口流量270 t/h时再循环阀开始开启(对应图1为d点),170 t/h时全开(对应图1为e点)。

2)修改汽泵最小流量保护值:最小流量保护值由固定值263.8 t/h改为转速的函数值,该值是一个变值。按照厂家提供的不同转速下最小流量设计值(表1数据)乘以系数1.2;在转速<3 000 r/min时,保护定值取固定值150 t/h;在转速>5 500 r/min时,保护定值取固定值275 t/h。计算出的不同转速下最小流量保护值数据见表2。

表2 汽泵不同转速下最小流量保护值

3)汽泵正常运行时,再循环阀放置在自动状态;在汽泵启动、停运过程中,再循环阀放置在手动状态,由操作员手动操作。

2.4锅炉给水流量的安全性分析

再循环阀控制逻辑修改后,减负荷时阀门开始开启值由500 t/h降低至270 t/h,选定该值主要基于以下两点考虑:一是270 t/h基本上是汽泵最大工况点转速对应的最小流量设计值的1.2倍,可以保证汽泵在各转速下的汽蚀余量安全。二是与锅炉MFT保护中“给水流量低低”动作值匹配,保证锅炉给水流量的安全。再循环阀开启定值改低后还有一个担心是其开启时是否会影响锅炉低负荷时给水流量的安全。事实上,锅炉最低给水流量为600 t/h(约30%BMCR),因此不论是机组正常运行还是在启停机过程中,只要锅炉运行,运行汽泵的再循环阀均不需要打开。锅炉MFT保护中的“给水流量低低”动作值为537.5 t/h,汽泵入口流量低至270 t/h开启再循环阀时,事实上锅炉也已MFT动作了,因此汽泵再循环阀的开启对锅炉给水流量的安全不会造成影响。

若运行中发生两台汽泵“抢水”的情况,按照原控制逻辑,被抢汽泵在入口流量降至500 t/h时开始开启再循环阀,此时有可能因为再循环阀的开启导致汽泵出口压力进一步降低,失去抢救拉回的机会。当被抢汽泵入口流量降至270 t/h时,已很难让被抢汽泵拉回重新供水,因此修改为新的控制逻辑后,此时才开启再循环阀对汽泵的“抢水”事故处理没有负面影响。

以上分析说明再循环阀控制逻辑修改后不会影响锅炉给水流量的安全。

2.5运行曲线改进后运行效果

控制方式改进后,机组正常运行中汽泵再循环阀均保持全关,控制方式为“自动”状态。由于再循环阀不用开启,基本消除了汽泵再循环阀运行中的节流损失及汽蚀现象,在汽泵节能降耗的同时,减少了再循环阀维护费用;同时,避免了机组低负荷时因汽泵再循环阀开、关造成的总给水流量扰动,增加了机组低负荷时的安全稳定性。

只有在汽泵启动、停运过程中再循环阀才需要放置在“手动”方式并打开。汽泵启动时,将再循环阀切换到手动全开,汽泵在并泵的过程中,逐渐关闭再循环阀,全关后投入“自动”方式;停泵停运时,先逐渐将循环阀切换到手动全开,然后缓慢降低汽泵转速直至汽泵退出运行。汽泵的“并泵”、“退泵”操作过程得到简化。

机组调峰低至200 MW运行时,汽泵再循环均保持关闭,汽泵运行稳定,参数正常。

3 节能效果及经济效益

机组运行负荷为300 MW时,除氧器参数为0.46

MPa/150℃,对应焓值626.89 kJ/kg;汽泵出口参数为19.3 MPa/155℃,对应焓值665.44 kJ/kg。优化前后300 MW时汽泵入口流量差值至少为30 t/h,汽泵效率约为85%。2台汽泵减少的输入功率为

30 t/h×2台×(665.44-626.89)kJ/kg÷3600 s÷85%=784.2 kW

每年汽泵运行至少300天,目前每天有1/3时间是在300 MW及以下负荷运行,假设电费为0.4元/kW·h,则每年可节省运行费用为

784.2 kW×(300天×1/3×24)×0.4元/kW·h=75.2万元

假设汽泵再循环阀门每年维护费用为10万元,则每年每台机可节省费用为

75.2+10=85.2万元。

以上计算只考虑300 MW工况,当机组运行在300 MW以下时,汽泵节能效果更明显。

4 结 语

汽泵再循环阀按照新的控制策略运行后,主要取得了以下成果:

1)汽泵再循环阀汽蚀现象基本消除。机组低负荷时不需要开启再循环阀,只有在汽泵“并泵”、“退泵”期间才会使用,再循环阀以微开状态造成汽蚀的时间几乎为“0”。

2)汽泵节能效果明显。机组运行中汽泵再循环阀一直处于关闭状态,且阀门内漏现象得到改善,基本杜绝了再循环阀的回流损失。

3)避免了因汽泵再循环阀开启造成的给水流量突降,保证了低负荷时锅炉给水流量的稳定性和安全性。

再循环阀按照新的控制策略运行后汽泵运行参数稳定,实践证明是可行的。在目前燃煤机组总体负荷率偏低,长时间低负荷运行的现状下,新的控制策略能带来更明显的经济效益。

[1]赖加良,戈黎红.超临界机组给水泵最小流量控制方法的改进[J].发电设备,2009,23(5):358-360.

[2]邹世浩,万胜军.超临界最小流量调节阀的研究[J].锅炉制造,2013(6):62-64.

[3]钱绍斌.给水泵再循环阀异常处理[J].电力安全技术,2010,12(1):49-50.

[4]阎志敏.给水泵再循环阀的设计与控制[J].发电设备,2008,22(4):332-334.

[5]刘长良,周丹.660 MW单列辅机超超临界机组给水控制策略优化[J].电力科学与工程,2013,29(9):43-46.

[6]王志强,李忠杰,李金铖.给水泵最小流量再循环阀控制方法的改进[J].河北电力技术,2011,30(6):41-44.

侯剑雄(1975),高级工程师,从事火电厂生产技术与管理工作。

In order to reduce the cavitation of recirculation valve of steam feed pump and reduce its energy consumption at low load, a new control strategy for recirculation valve is adopted through the research and analysis, and it is verified in practice. A new control strategy makes steam feed recirculation valve to be fully closed during the normal operation of the unit, and it only needs to open in the start-up and shutdown process of steam feed pump, which minimizes the cavitation of recirculation valve and greatly reduces the energy consumption of steam feed pump at low load. The practice shows that the new control strategy can realize the energy saving of steam feed pump, prolong the service life of recirculation valve and ensure the safety of feed-water flow of steam feed pump and boiler.

steam feed pump; recirculation valve; energy saving and consumption reduction; control

TK267

B

1003-6954(2016)03-0091-04

2016-01-15)