不同生物质发酵残渣及泥煤制备活性炭比较研究*

刘彦涛,吉 骊,周自圆,蒋建新,朱莉伟

(北京林业大学,林业生物质材料与能源教育部工程研究中心,北京 100083)

不同生物质发酵残渣及泥煤制备活性炭比较研究*

刘彦涛,吉骊,周自圆,蒋建新,朱莉伟

(北京林业大学,林业生物质材料与能源教育部工程研究中心,北京100083)

近年来,农林废弃物进行资源再利用越来越受到重视,本研究进行了不同生物质发酵残渣及泥煤制备活性炭的比较。组分分析表明,不同生物质发酵残渣及泥煤的组分存在显著差异。在所制备的活性炭中,以糠醛渣为原料、900 ℃条件下、KOH作为活化剂制得活性炭具有最大比表面积,其值超过2200 m2/g;吸附脱附等温曲线也表明该条件下制备的活性炭具有发达的微孔结构。未分离蛋白玉米秸秆发酵残渣制备活性炭的比表面积随活化温度的升高而升高。

生物质;发酵残渣;泥煤;活性炭;比表面积

活性炭是由含碳材料制成的外观黑色、内部孔隙结构发达、比表面积大、吸附能力强的一类微晶质碳[1]。其具有化学性质稳定、不溶于水和有机溶剂、耐酸碱、耐热、能够再生循环利用等特点,被广泛应用于食品饮料、医学治疗、环境保护、化工行业及国防工业等部门[2-4]。

生产活性炭的方法主要有物理活化法和化学药品活化法两种[5]。其中,化学药品活化法常用的活化剂有无机盐、酸、碱金属氢氧化物等,且其具有较低的活化温度、较高的产率、活化试剂易回收等特点[6]。目前应用最多的活化剂包括氯化锌、磷酸、氢氧化钾等。和氯化锌法相比,磷酸作活化剂时活性炭的得率更高,活化剂漂洗时不需要加盐酸,对环境的污染较小;而用氢氧化钾作活化剂时,能生产出较大比表面积的活性炭[1]。Kopac等认为绝大部分的含碳材料都可以制备活性炭,从木材加工剩余物的木屑到果壳、果核等林副产品的废弃物到农业废弃物如玉米芯、花生壳、甘蔗渣,再到煤炭、石油等都是活性炭制备的重要原料[7-8]。

泥煤又称草炭或泥炭,经过长期积累而形成的一种松散物质,是煤化程度最低的煤。泥煤中的有机质主要是纤维素、半纤维素、木质素和腐殖质等,可以作为生产活性炭提供原材料等[9]。泥煤是自然界特有的非金属矿产资源,其用途广泛,最简单的形式是将其燃烧以提供热量,还可用于农业、酿酒、医药、以及建筑材料等。

我国是传统的农业大国,也是玉米秸秆最为丰富的国家之一[10]。甘蔗渣是制糖工业的重要副产品,它是甘蔗经压榨或渗出处理提汁后剩余的残渣。我国每年制糖产生的甘蔗渣超2000万t[3]。糠醛渣是生物质类物质如玉米芯、玉米秆、稻壳、棉籽壳以及农副产品加工下脚料中的聚戊糖成分水解生产糠醛(呋喃甲醛)产生的生物类废弃物[11], 据文献[12]报道,每生产1 t的糠醛产生12 t以上的糠醛废渣。目前,对生物质原料(玉米秸秆[10,13]、甘蔗渣[14-15]、糠醛渣[16-17]等)制备活性炭的研究较多,经过糖化发酵生产乙醇后得到的发酵残渣普遍的处理方法是用于饲料生产,而其作为原料制备活性炭的研究却较少。

本实验采用含炭量较高且现阶段研究较少的生物质发酵残渣及泥煤为原料,使用磷酸和氢氧化钾作为活化剂对炭化后的原料进行活化,通过比较不同原料、活化剂和温度条件下制得的活性炭的比表面积,从而得到不同原料制备活性炭的最佳工艺,为今后进一步的研究工作提供数据支持。

1 实 验

1.1实验材料及其预处理

玉米秸秆发酵残渣、甘蔗渣发酵残渣、糠醛渣及其发酵残渣:一部分采用压滤机分别对其进行挤压脱水,干燥后直接用作实验;一部分通过沉降洗涤除去蛋白质,再压滤、干燥用作实验。泥煤干燥后直接用作实验。

玉米秸秆发酵残渣和泥煤由国家电网提供(北京),甘蔗渣发酵残渣、糠醛渣及其发酵残渣由实验室提供。

1.2主要试剂

氢氧化钾、磷酸、硫酸、盐酸等,均为分析纯。

1.3发酵残渣及泥煤组分分析

发酵残渣及泥煤中三大素(纤维素,酸不溶木素和半纤维素)的含量按照美国可再生能源实验室(NREL)标准方法测定。具体步骤:称取(3.0000±0.01) g绝干样品于耐压瓶中,加入(3.00±0.01) mL 72%硫酸,并用玻璃棒搅拌至少1 min,使其均匀分散在硫酸中。然后将耐压瓶置(30±3) ℃的水浴摇床中,平均5~10 min搅拌一次,60 min后将其取出。加入84.00±0.04 mL去离子水,旋紧瓶塞,置于121 ℃高压灭菌锅中60 min。取出耐压瓶,待其冷却至室温,吸取一定量上层清液用作液相分析测定糖类,而残渣为酸不溶木素,用已恒重的G3砂芯漏斗抽滤,洗至中性,105 ℃干燥恒重,得到酸不溶木素的含量。

1.4活性炭制备方法

1.4.1酸法浸渍

干燥的发酵残渣(水份≤5%)粉碎过20目筛,称取2 g发酵残渣在氮气保护下在管式炉中500 ℃条件下炭化60 min,加入60% H3PO4(V/V、固液比1:4)在室温下浸渍15 h,然后将浸渍液在电炉上烘烤至无游离水得到炭化后固体,在700~900 ℃下活化60 min,向活化后的固体中加入去离子水,静置10 min,在3000 r/min下离心10 min,将沉淀物抽滤至中性后放置在60 ℃真空干燥箱中干燥24 h,即得活性炭。

1.4.2碱法浸渍

干燥的发酵残渣(水份≤5%)粉碎过20目筛,称取2 g发酵残渣在氮气保护下在管式炉中500 ℃条件下炭化60 min,加入50% KOH(w/V、固液比1:3)在室温下浸渍15 h,然后将浸渍液在电炉上烘烤至无游离水得到炭化后固体,在700~900 ℃下活化60 min,向活化后的固体中加入1 M HCl中和KOH,静置10 min,在3000 r/min下离心10 min,将沉淀物抽滤至中性后放置在60 ℃真空干燥箱中干燥24 h,即得活性炭。

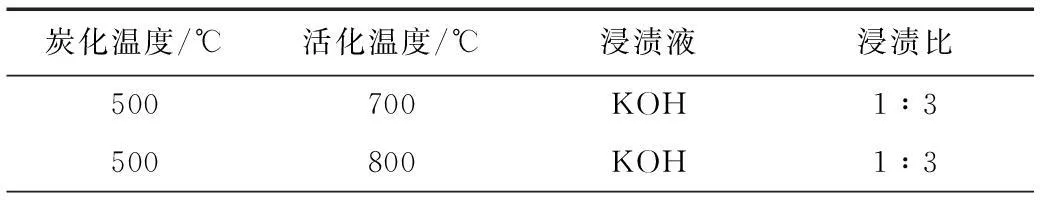

活性炭的实验方案如表1所示。

表1 不同生物质发酵残渣及泥煤制备活性炭实验方案Table 1 Experimental program for the preparation of activated carbon of different biomass fermentation residue and peat

续表1

500900KOH13500700H3PO414500800H3PO414500900H3PO414

1.5数据处理方法

活性炭比表面积采用BET法测得,活性炭在氮气吸附仪上进行等温吸附,样品在脱气温度250 ℃条件下脱气5 h后得到氮气吸附脱附等温曲线(仅以糠醛渣原料的等温吸附脱附曲线为例说明)。

2 结果与讨论

2.1不同生物质发酵残渣及泥煤组分分析

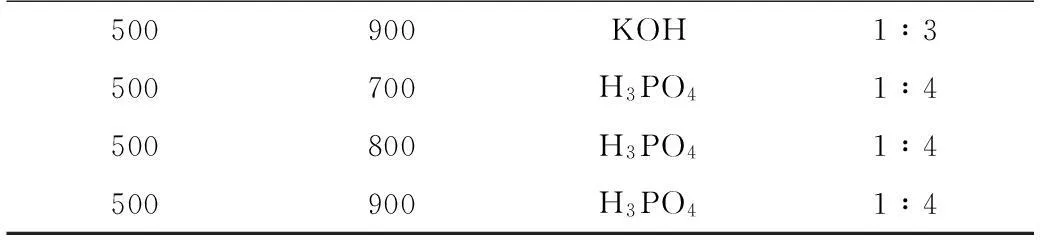

表2是不同生物质发酵残渣及泥煤的组分分析结果。从表2中可知,分离蛋白后,发酵残渣的木质素含量呈现不同程度的提高。玉米秸秆发酵残渣的纤维素含量远远低于糠醛渣和甘蔗渣发酵残渣,而其灰分含量却高于糠醛渣和甘蔗渣发酵残渣。泥煤的纤维素和木质素含量和发酵残渣相比均有较大差异。不同原料发酵残渣的组分存在显著差异,这可能会对其制备活性炭的比表面积产生较大影响。

表2 不同生物质发酵残渣及泥煤的组分分析结果Table 2 Component analysis results of different biomass fermentation residue and peat

2.2不同生物质发酵残渣及泥煤活性炭比表面积比较与分析

2.2.1糠醛渣及其发酵残渣活性炭比表面积和吸附脱附等温曲线

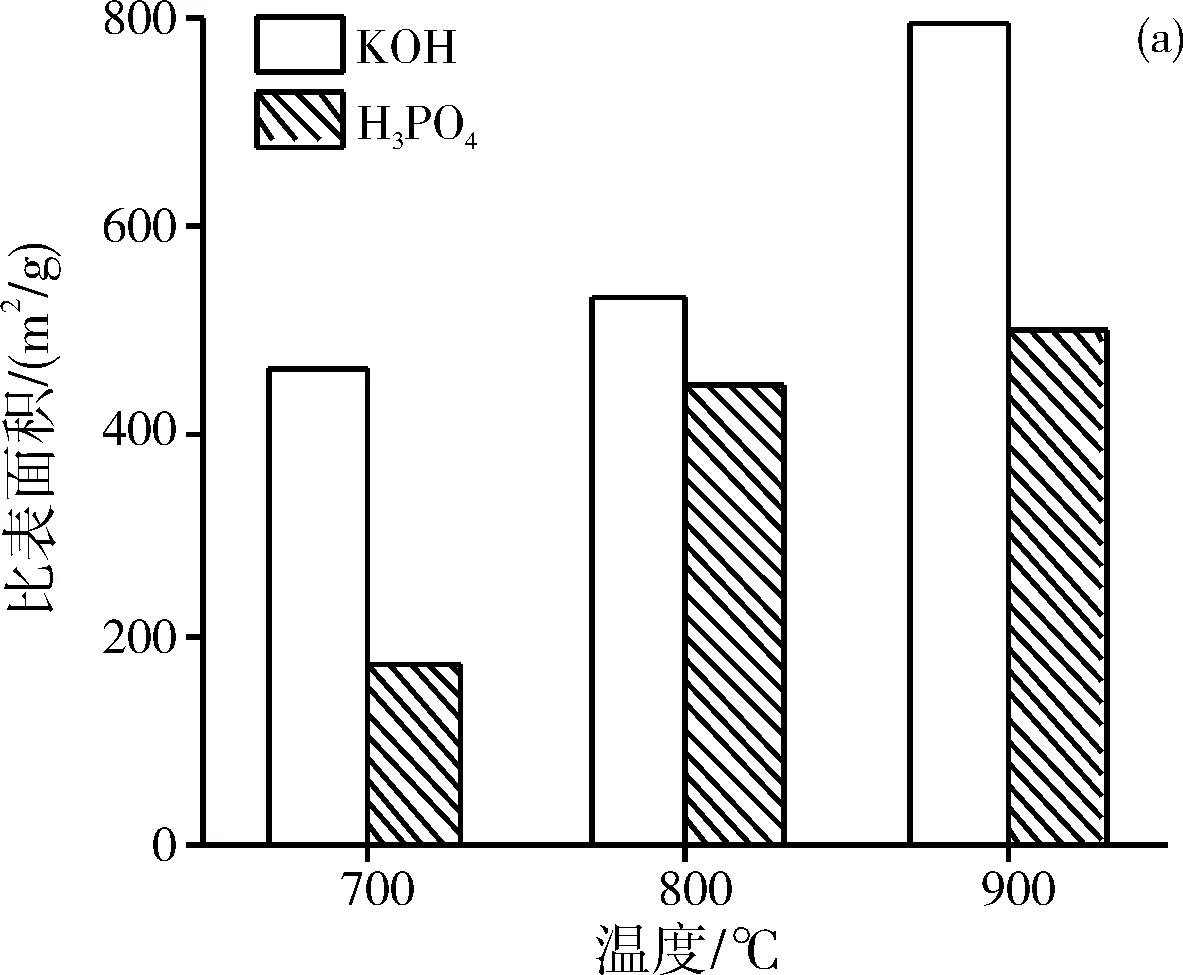

糠醛渣、未分离蛋白糠醛渣发酵残渣、分离蛋白糠醛渣发酵残渣活性炭的比表面积分别如图1中(a)、(b)、(c)所示。由图1可知,当KOH作为活化剂时,糠醛渣活性炭的比表面积远高于其发酵残渣活性炭的比表面积。原因可能是不同原料的组分差异及结构的完整性对活化过程中新孔的形成速率及孔的稳定性和因炭结构的过度烧失[18]而引起的孔道坍塌导致的其表面积呈现显著差异。H3PO4作为活化剂时,未分离蛋白和分离蛋白糠醛渣发酵残渣活性炭的比表面积却出现相反的结果。还观察到KOH作为活化剂时制备活性炭的比表面积均较H3PO4的高,这正如文献[1]中提到的,通常用KOH作为活化剂来制备较高比表面积的活性炭。

图1 糠醛渣及其发酵残渣活性炭比表面积

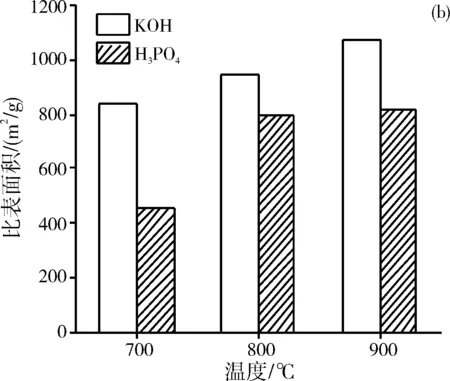

图2(a)、(b)分别为KOH和H3PO4作为活化剂、活化温度900 ℃时制备的活性炭附脱附等温曲线。从图2(a)中可知该图为N2吸附等温线IUPAC分类中典型的Ⅰ型曲线,当氮气相对分压较低时,吸附较为迅速,吸附量急剧上升,而当氮气相对分压较高时,吸附速率减缓。吸附脱附等温线基本重合,无明显滞后现象[10],表明制备的活性炭具有丰富的微孔结构,其较高的比表面积也间接证实了这一结论。而图2(b)和图2(a)相比有较大差异,滞后现象较为明显[1],可能的原因是氮气分子在中孔发生了毛线管凝聚现象产生的[18]。

图2 糠醛渣活性炭的吸附脱附曲线

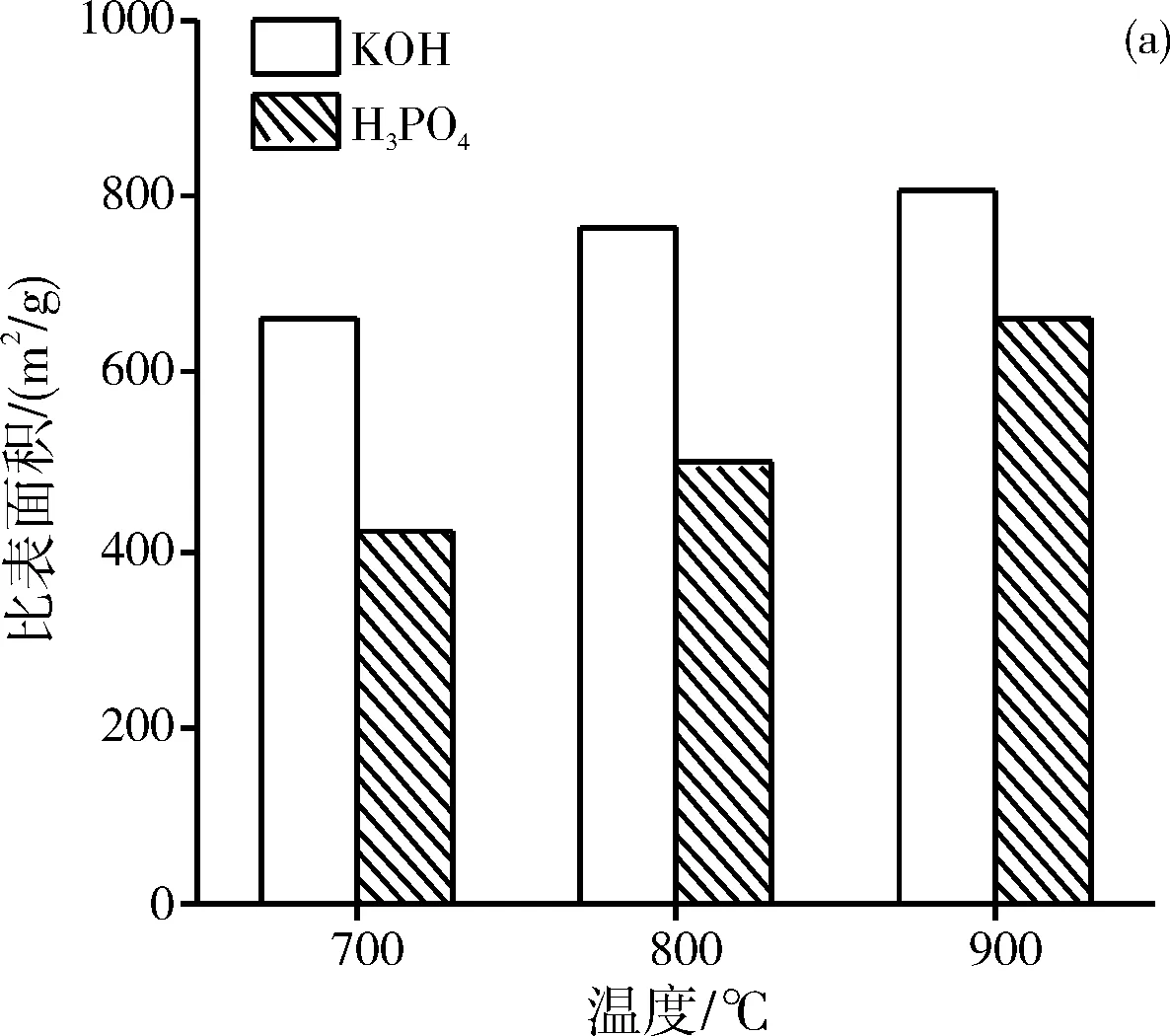

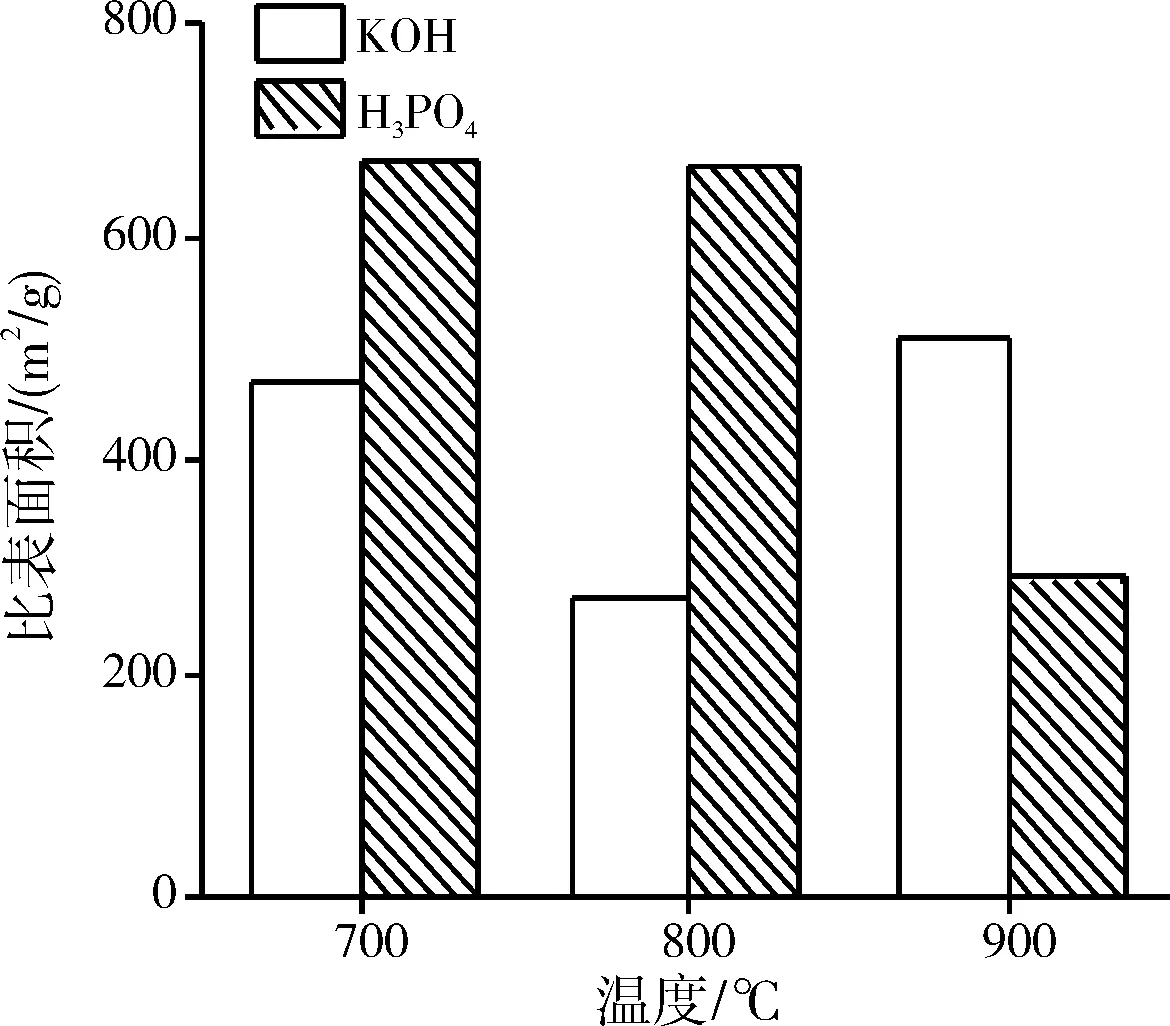

2.2.2甘蔗渣发酵残渣活性炭比表面积

未分离蛋白甘蔗渣发酵残渣和分离蛋白甘蔗渣发酵残渣制备活性炭的比表面积分别如图3(a)、(b)所示。由图3(a)可知,未分离蛋白甘蔗渣发酵残渣制备的活性炭的比表面积随温度的升高而增大,说明随着温度的升高,活化程度加深,生成的微孔和中孔的数量增加[4],从而提高了其比表面积。而分离蛋白甘蔗渣发酵残渣在800 ℃和900 ℃条件下制备活性炭的比表面积无明显差异(图3(a)),说明活化温度过高时,在新孔生成的同时也破坏了活性炭的内部结构,甚至还会导致其比表面积的下降[10],所以适宜的温度有助于形成较高比表面积的活性炭。

图3 甘蔗渣发酵残渣活性炭比表面积

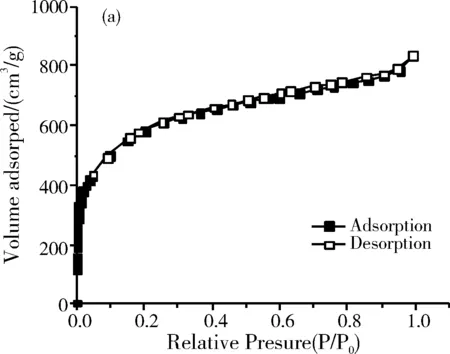

2.2.3玉米秸秆发酵残渣活性炭比表面积

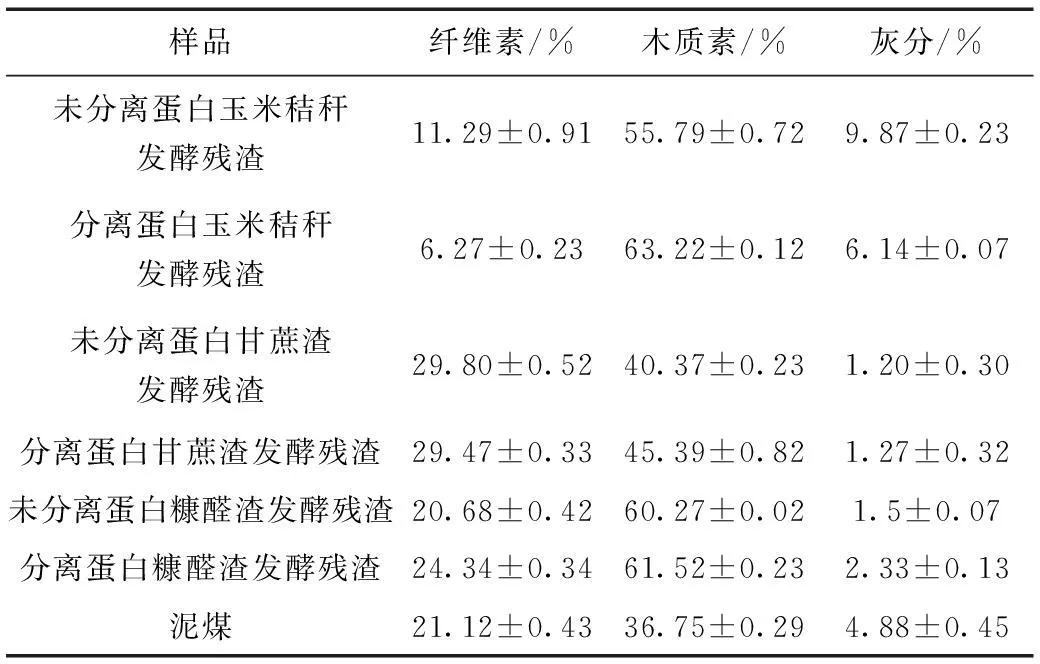

未分离、分离蛋白玉米秸秆发酵残渣制备活性炭的比表面积分别如图4(a)、(b)所示。和糠醛渣、甘蔗渣发酵残渣活性炭的比表面积相比,玉米秸秆发酵残渣活性炭的比表面积相对较低,这可能和其灰分含量较高有较大关系。分离蛋白玉米秸秆发酵残渣作为原料制备活性炭时,无论是KOH还是H3PO4作为活化剂,其比表面积均随温度的升高而降低,可能的原因是分离蛋白后发酵残渣的组分和结构发生了较大变化,且活化温度越高,对其内部孔隙结构的破坏性越大[19]。而未分离蛋白玉米秸秆发酵残渣制备活性炭的比表面积却出现相反的趋势,表明内部孔隙结构的完整性对比表面积影响显著,且在KOH作为活化剂、900 ℃条件下,玉米秸秆发酵残渣能制备出较高比表面的活性炭。

图4 玉米秸秆发酵残渣活性炭比表面积

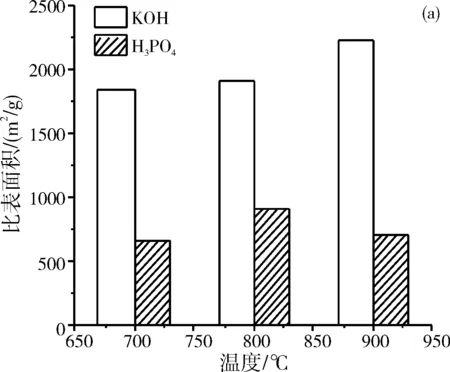

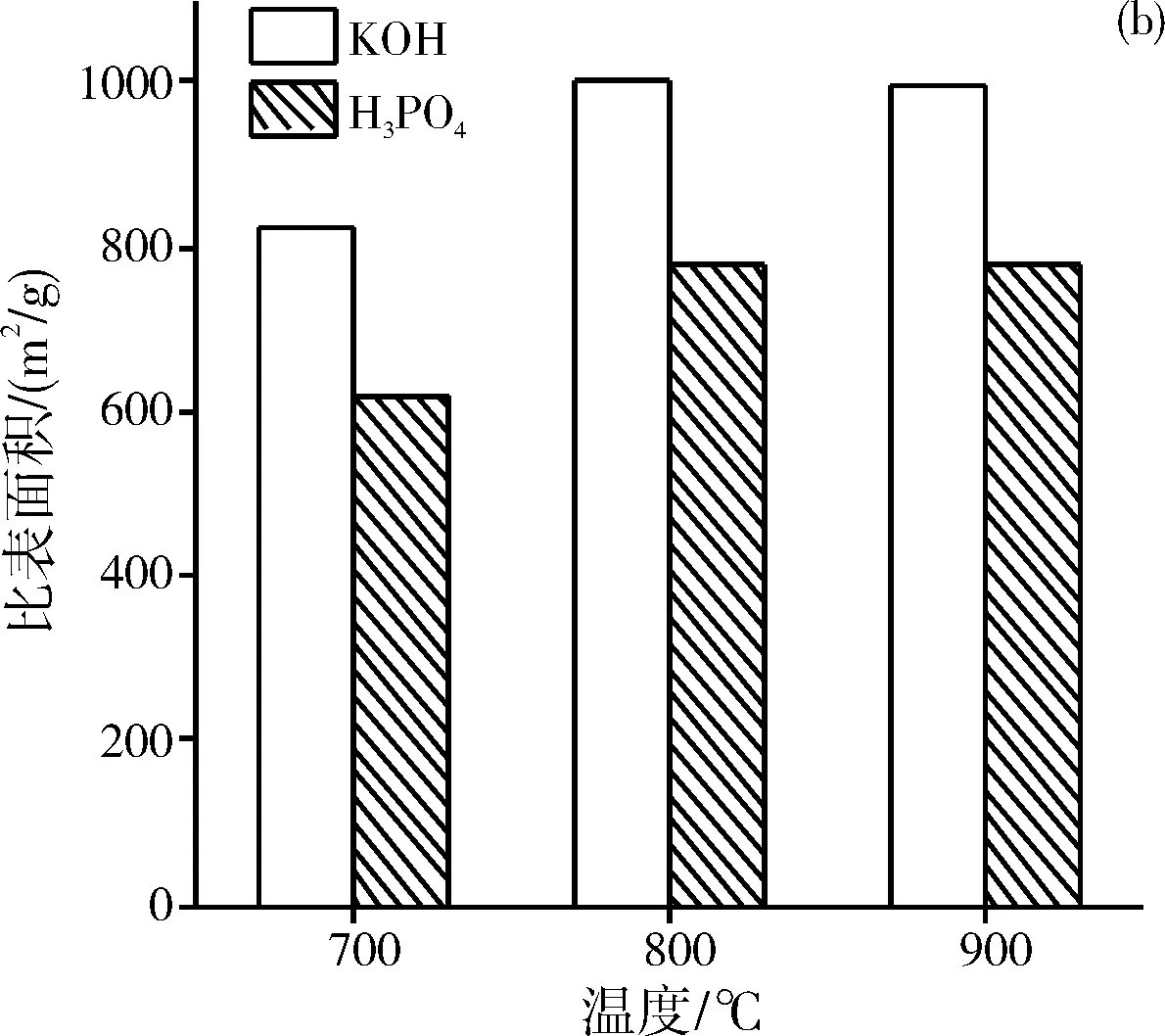

2.2.4泥煤活性炭比表面积

泥煤制备活性炭的比表面积如图5所示。由图5可以得知,当H3PO4作为活化剂时,其活性炭的比表面积随温度的升高而降低;而KOH作为活化剂时,能够在900 ℃条件下制备较大比表面积的活性炭。这与上述生物质发酵残渣活性炭的比表面积相比具有显著差异,表明原料种类对活性炭的比表面积也有较大影响。

图5 泥煤活性炭比表面积

3 结 论

(1)组分分析表明,不同生物质发酵残渣及泥煤组分存在显著差异;玉米秸秆发酵残渣的纤维素含量远远低于糠醛渣和甘蔗渣发酵残渣,而其灰分含量却比糠醛渣和甘蔗渣发酵残渣高。

(2)糠醛渣作为原料制备活性炭时,在900 ℃、KOH作为活化剂可制得最大比表面积的活性炭。

(3)H3PO4或KOH作为活化剂时,未分离蛋白玉米秸秆发酵残渣制备活性炭的比表面积随活化温度的升高而升高;泥煤作为原料制备活性炭时可以选择磷酸作为活化剂、活化温度700 ℃即可制备较高比表面积的活性炭。

[1]安鑫南.林产化学工艺学[M]. 北京:中国林业出版社,2002.

[2]赵永明,蒙冕武,刘庆业,等. 甘蔗渣活性炭的制备及其活化剂的回收利用[J].材料导报, 2011, 25(6):116-119.

[3]莫柳珍,廖炳权,黄向阳,等. 甘蔗渣活性炭制备研究进展[J].广西糖业, 2015(1):31-35.

[4]杨晓庆,陈晓波,张丹,等. 甘蔗渣微波活性炭的制备及再生研究[J].江苏农业科学, 2012, 40(11):276-278.

[5]S M Yakout, G S El-Deen. Characterization of activated carbon prepared by phosphoric acid activation of olive stones[J]. Arabian Journal of Chemistry, 2011.

[6]Yili LI, Yanling Li, Liping Li, et al. Preparation and analysis of activated carbon from sewage sludge and corn stalk[J]. Advanced Powder Technology, 2016.

[7]O Üner, Ünal Geçgel, Y Bayrak. Preparation and characterization of mesoporous activated carbons from waste watermelon rind by using the chemical activation method with zinc chloride[J]. Arabian Journal of Chemistry, 2015.

[8]徐绘.磷酸活化软木制备活性炭的研究[D]. 杨凌:西北农林科技大学, 2011.

[9]李怀珠,田熙良,程清俊,等.煤质活性炭的原料、预处理及成型技术综述[J].煤化工, 2007, 35(5):38-41.

[10]董宇.秸秆糖化残渣制备活性炭及其吸附性能的研究[D].上海:上海交通大学, 2012.

[11]付信涛.生物质原料制备改性活性炭及脱硫性能研究[D].青岛:青岛科技大学, 2014.

[12]杨巧文,陈思,李鹏飞.磷酸活化法制备糠醛渣活性炭的研究[J].生物质化学工程, 2015, 49(3):23-26.

[13]史蕊,李依丽,尹晶,等.玉米秸秆活性炭的制备及其吸附动力学研究[J].环境工程学报, 2014, 8(8):3428-3432.

[14]夏嘉安,野田清,香川诏士.利用中国甘蔗渣原料生产活性炭[J].沈阳化工大学学报, 2001, 15(3):174-178.

[15]张天健,古可隆,顾瑞生.磷酸法甘蔗渣制活性炭的研究[J].生物质化学工程, 1992(4):9-11.

[16]王育琳,刘振法.利用糠醛渣生产高吸附性粉状活性炭[J].环境工程, 1999(3):54-55.

[17]尹玉磊,李爱民,毛燎原.糠醛渣综合利用技术研究进展[J].现代化工, 2011, 31(11):22-24.

[18]王广建,付信涛,刘影,等. KOH活化糠醛渣制备活性炭及其表征[J].化学通报:印刷版, 2014, 77(10):968-973.

[19]温钰娟,申哲民,董宇,等.农作物秸秆水热糖化及其残渣的综合利用[J].江苏农业科学, 2013, 41(5):269-271.

Comparison of Activated Carbon Prepared from Different Fermentation of Biomass Residues and Peat*

LIU Yan-tao, JI Li, ZHOU Zi-yuan, JIANG Jian-xin, ZHU Li-wei

(MOE Engineering Research Center of Forestry Biomass Materials and Bioenergy,BeijingForestryUniversity,Beijing100083,China)

In recent years, more and more attention has been paid to the utilization of biomass. The present study used different biomass feedstock fermentation residue and peat for preparation of activated carbon. Component analysis showed that there were significant differences between the different components of the fermentation of biomass residues and peat. The largest specific surface area of activated carbon was obtained using furfural residue as raw material, at 900 ℃, KOH as activator. Under the above conditions, adsorption desorption isotherm curves also showed that the activated carbon produced an extremely well-developed microporous structure. The specific surface area of activated carbon prepared from corn straw fermentation residue increased with the increase of the activation temperature.

biomass; fermentation residue; peat; activated carbon; specific surface area

国际科技合作专项(2014DFG32550)。

刘彦涛(1991-),男,硕士生。

朱莉伟,女,高级实验师,主要从事林产化工及生物质能源方面的研究。

TQ424.19

A

1001-9677(2016)014-0045-04