厚规格耐候钢表面裂纹缺陷的分析与研究

张振申 夏志升 牛 超 王新志 王中岐

(安阳钢铁股份有限公司)

厚规格耐候钢表面裂纹缺陷的分析与研究

张振申夏志升牛超王新志王中岐

(安阳钢铁股份有限公司)

针对厚规格耐候钢板热轧时出现表面裂纹缺陷,通过研究分析其产生原因,并提出控制方法。结果表明,成分设计时提高Ni:Cu比;采用高温快烧的加热工艺,并保证加热炉呈还原性气氛;减少轧制道次,提高每道次的压缩比,通过以上措施能有效降低厚规格耐候钢板表面裂纹发生的几率。

厚规格耐候钢表面裂纹铜

0 概述

耐候钢是指通过添加铜、磷、铬、镍等耐腐蚀合金元素,使其在大气中或者其他介质中具有良好的耐腐蚀性能的合金钢。耐候钢除具有良好的耐腐蚀性外,还具有优良的力学、焊接等使用性能,在国内外广泛应用于集装箱、桥梁、铁路车辆、汽车、锅炉、烟草、电力、建筑和海洋工程等行业[1]。但耐候钢产品在研制生产过程中也出现很多问题,在轧制生产耐候钢中厚板时,尤其厚规格(厚度≥25 mm)时,钢板表面容易产生微裂纹,影响了产品的质量。

1 表面裂纹形貌特征

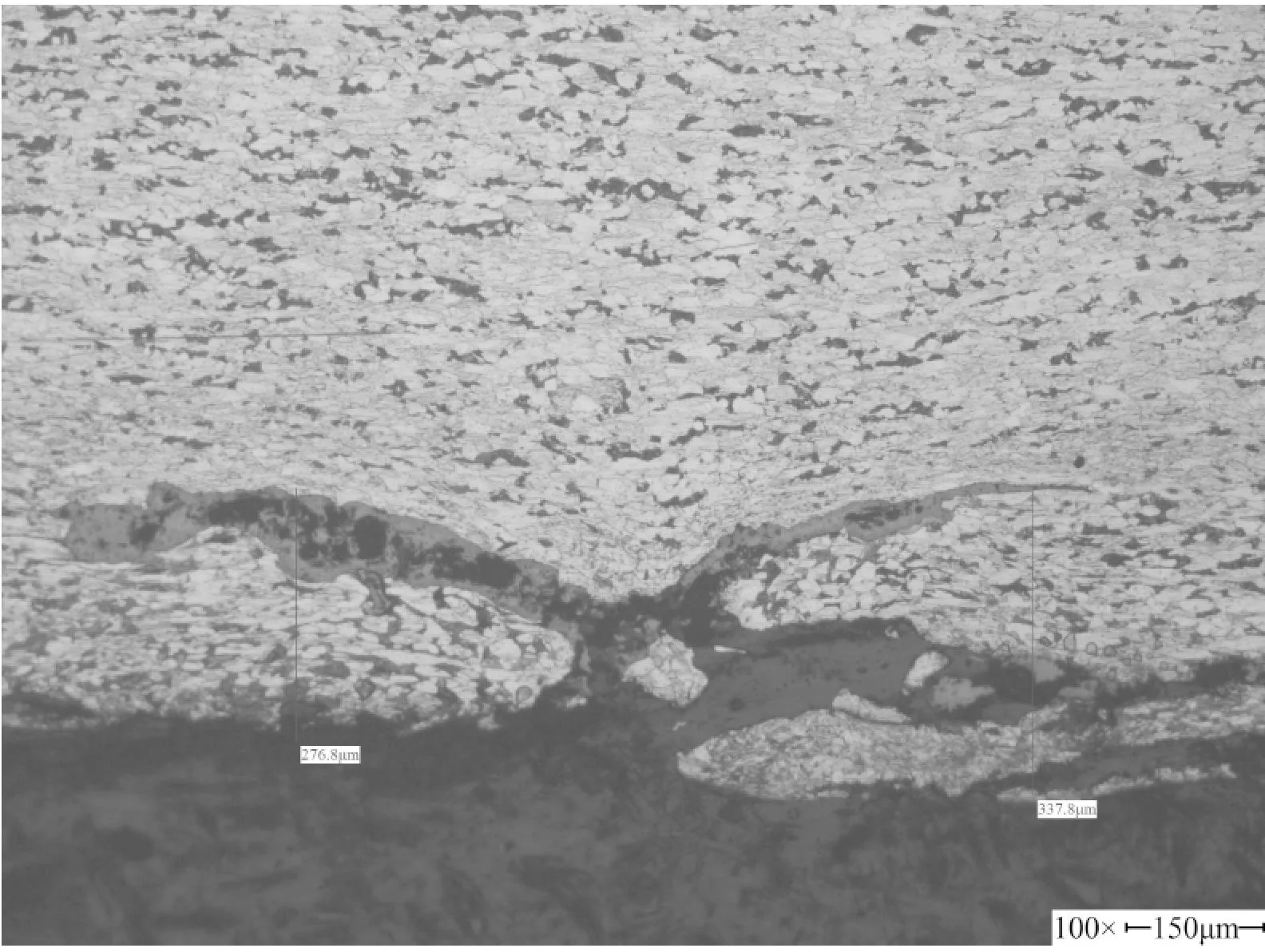

厚规格耐候钢表面裂纹为网状或曲折状,如图1所示。肉眼观察可见,一般裂纹较浅,宽度在0.1 mm左右,深度在0.3 mm以内。由表面裂纹的宏观形貌可见,裂纹沿轧制方向延伸,由钢板表面及内,裂纹逐渐变小,裂纹中未见外来夹杂物。

(a) 宏观形貌

(b) 微观形貌

2 厚规格耐候钢的生产及钢板表面裂纹产生原因分析

2.1耐候钢成分及生产工艺

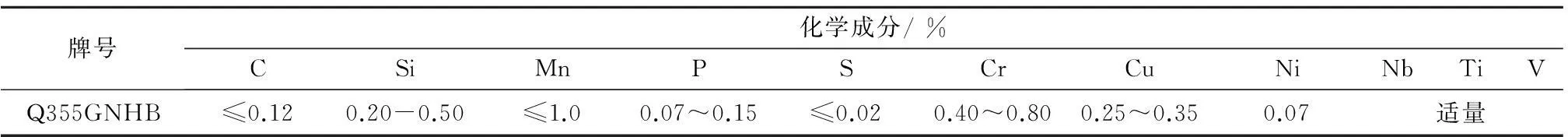

1)化学成分。耐候钢的化学成分中采用了添加Cr、P、Ni、Cu耐蚀性元素保证产品的耐蚀性能,耐候钢的化学成分见表1。

表1 Q355GNHB 化学成分

由表1可知,Cu含量在0.30%左右,Ni含量在0.07%,Ni:Cu比为0.23。由于Ni为较贵重合金,Ni含量加入量,需要满足耐候钢标准GB/4171-2008中对应的Q355GNH系列钢的化学成分规定,为节约合金成本,采用了低Ni:Cu比成分体系。

2)板坯加热。该钢种由于Cu含量较高,容易产生热脆等缺陷,加热时采取高温快烧的加热工艺,加热炉微正压控制且炉内气氛采用还原性气氛。又因该钢种加入一定量的Ni合金,钢坯极易由于温度波动或加热时间过长,造成板坯表面质量缺陷和表面粘性氧化铁皮除鳞不净,因此要避免各段炉温波动和板坯在炉时间过长,加热时间一般控制在3 h以内,板坯加热温度在1240 ℃~1260 ℃。

3)轧制工艺。耐候钢采用再结晶区和未再结晶区两阶段控制轧制工艺。板坯开轧温度为1060 ℃左右,再结晶区轧制温度控制在1000 ℃以上,通过轧制道次间的反复再结晶,充分细化奥氏体组织。再结晶区轧制完成后,中间坯采用空冷待温。未再结晶区轧制在950 ℃以下,通过未再结晶区内的变形,增加相变形核位置,未再结晶区累积变形量大于50%。终轧温度设定为850 ℃以下。

2.2耐候钢表面裂纹形成机理及原因分析

2.2.1耐候钢表面裂纹形成机理

由于耐候钢的成化学成分中加入了一定含量的Cu,因为Cu的熔点为1083 ℃,为低熔点合金元素,在强氧化性气氛中长时间高温加热,存在选择性氧化,氧化性气氛下先和钢坯发生氧化反应,使表层的铁元素发生烧损,而铜元素相对富集,直至超过其在铁中的溶解度,就会沿晶界扩散,形成网络富铜相。这时如果加热温度高于铜的熔点1083 ℃时,富铜相达到熔融状态,达到一定程度时,轧制时就会导致表面开裂,形成裂纹缺陷。裂纹一旦产生,在轧制时,受到轧制切应力的作用下,沿平行于钢板表面轧制方向扩展,随着轧制过程的进行,裂纹逐渐被趋于分散变小,裂纹逐渐在轧制力作用下,当轧制压缩比较大时,轧制力较大,裂纹在轧制过程能够焊合;当压缩比较小时,轧制较小,较大的裂纹未能焊合,在钢板表面就产生裂纹缺陷。

2.2.2厚规格耐候钢表面裂纹产生原因分析

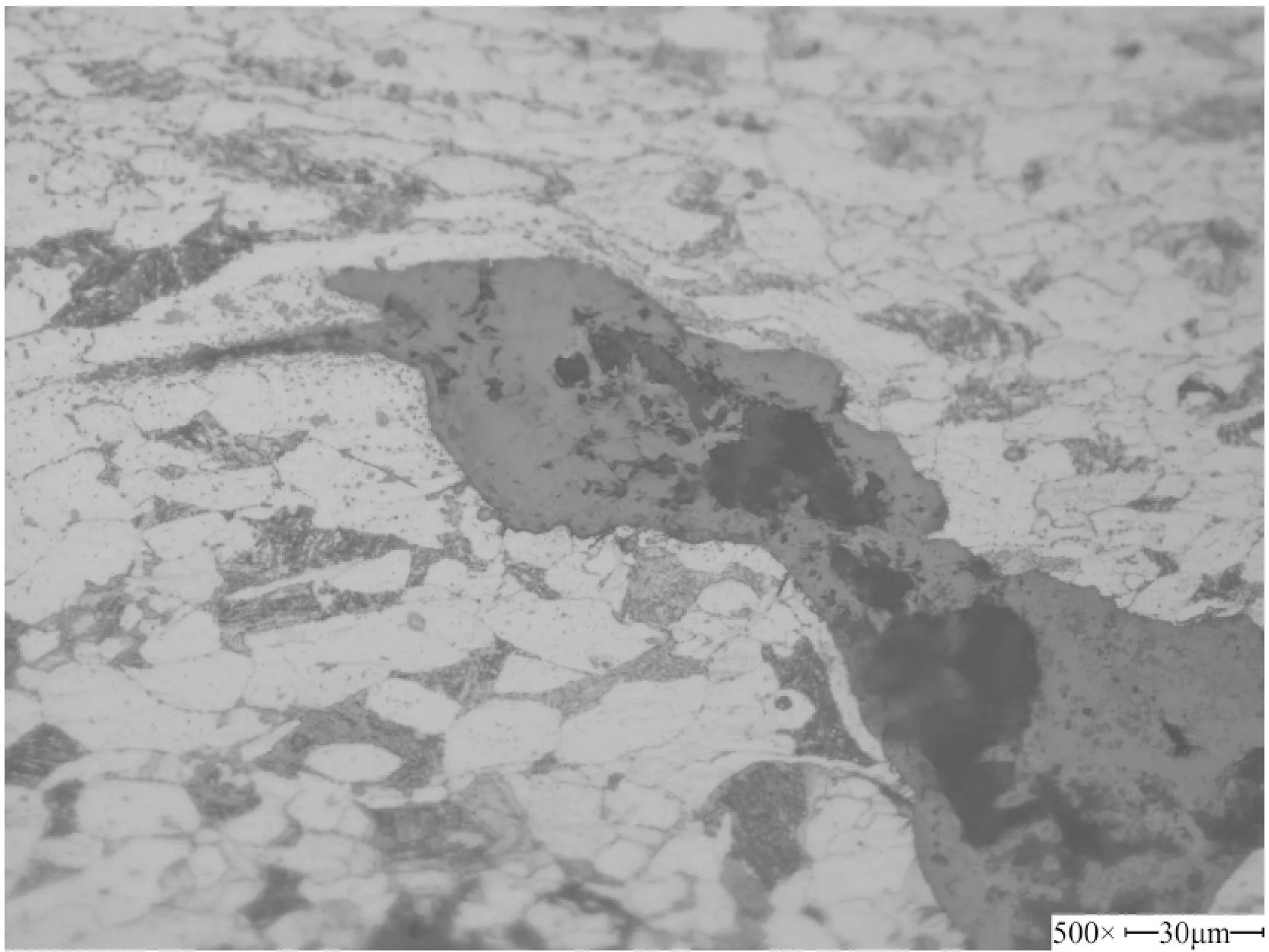

对表面裂纹进行了金相围观形貌观察,观察见图2所示;对裂纹附近进行了多次SEM观察,SEM见图3所示,归一化处理后的结果见表2。

图2 表面裂纹微观形貌观察

从图1和图2可以看出,裂纹存在沿晶开裂的特征,裂纹周围未见明显的脱碳现象,裂纹附近的组织为铁素体加少量的珠光体组织,远离裂纹的组织中的珠光体组织要多于裂纹表面。对比裂纹附近的组织发现,晶粒形状发生了明显的畸变,畸变晶粒与原始晶粒差异明显,又因为脱碳程度较轻(如果铸坯上有裂纹时,则坯料在加热过程中将产生严重的脱碳现象),说明表面裂纹是在加热炉内产生的。

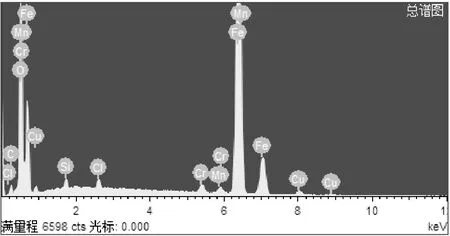

图3 表面裂纹SEM观察谱图

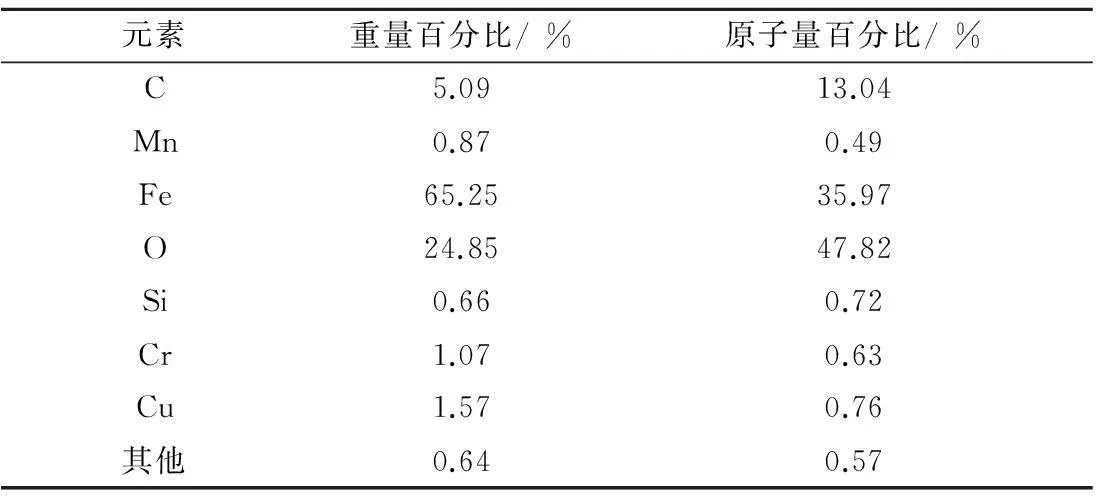

元素重量百分比/%原子量百分比/%C5.0913.04Mn0.870.49Fe65.2535.97O24.8547.82Si0.660.72Cr1.070.63Cu1.570.76其他0.640.57

由图3和表2可知,裂纹表面为主要成分为FeO的氧化铁皮,Cu含量达到1.57%,明显超过熔炼成分中0.32%的含量,说明Cu存在严重的富集现象。

结合耐候钢的成分特点和生产工艺,由金相观察和SEM结果可见,表面裂纹产生原因主要有三个方面:1)成分中Ni:Cu比为0.23,说明Ni的加入量相对Cu较低,不能使大部分Cu形成高熔点的Cu-Ni复合相,剩余了较多的Cu自由相。2)坯料在加热炉内加热不当造成的。本次轧制生产时由于轧制设备原因致停产检修,导致耐候钢坯料在炉时间超过5h,且停产检修期间加热炉温进行了降温处理,部分时间段的炉温在1100 ℃左右。有研究表明[2,3]:Cu元素在1100 ℃的浸润性最强,沿奥氏体最容易的渗透最最容易。当加热温度达到1300 ℃时,富铜区的Cu元素的浓度降低,液态富Cu相消失;另外,总的加热时间超过5 h,为液态富Cu相提供了有利条件,使部分Cu以液态形式析出。3)本批次产品为厚规格产品,轧制时的每道次压缩比相对薄规格较小,因此轧制时的轧制力较小,部分较严重的表面裂纹轧制时未能焊合。

3 改进措施

1) 优化成分设计。

提高Ni:Cu比,因为Cu含量在标准中规定了0.25%的下限,且实际化学成分Cu含量控制在下限,只有增加Ni元素的加入量,因为加入一定量的Ni合金,因为Ni和Cu形成高熔点的Cu-Ni复合相,减少了Cu自由相,Ni的加入量为Cu加入量的1/2左右。

2)优化加热工艺。采用高温快烧的加热工艺,同时避免加热时间过长,加热时间控制在3 h左右。通过高温快烧,避开加热温度1100 ℃附近的累计加热时间,可有效的减少液态富Cu相的析出,可大大降低钢板表面的裂纹产生几率。

3) 提高轧制生产时每道次的压缩比。通过减少二阶段轧制道次,从而使道次的压缩比提高了,就大大提高了表面裂纹在轧制时焊合的程度。

采取优化的成分体系的生产工艺后,累计生产量超过1万吨,耐候钢钢板表面裂纹得到有效控制,产品表面质量优异,质量得到市场的认可。

4 结论

1)成分设计时,提高Ni:Cu比,Ni:Cu比提高1/2左右,为Ni和Cu形成高熔点的Cu-Ni复合相,减少了Cu自由相,可以降低厚规格耐候钢表面产生的几率。

2)采用合适加热工艺。采用高温快烧的加热工艺,同时保证加热炉气氛为还原性气氛,可有效降低液态富Cu相的析出,可以降低厚规格耐候钢表面产生的几率。

3)减少轧制道次,提高每道次的压缩比,使表面裂纹轧制时焊合的概率大大提高。

[1]钱余海,李自刚,杨阿娜.低合金耐硫酸露点腐蚀钢的性能和应用[J].特殊钢, 2005,26(5):30-34.

[2]Shibata K.Surface.Hot Shortness due to Cu in Steel and Its Suppression Without Using Ni[J].J Jpn Soc Heat Treat,2000,40 (2):55-62.

[3]Shibata K,Seo S J,Kaga M,et a1.Suppression of Surface Hot Shortness due to Cu in Recycled Steels[J].Mater Trans,2002,43 (3):292-300.

ANALYSIS AND RESEARCH ON SURFACE CRACKS OF HEAVY WEATHER RESISTANT STEEL

Zhang ZhenshenXia ZhishengNiu ChaoWang XinzhiWang Zhongqi

( Anyang Iron and Steel Stock Co., Ltd)

For the surface cracks formed on heavy weather resistant steel during rolling, the paper studied the formation causes and control methods. The results show that the surface cracks on the steel plate were effectively controlled, when raise the ratio of Ni and Cu, adopting high-temperature-rapid-firing and ensuring furnace reducing atmosphere, and decreasing rolling paths and increasing depressing ratio could also reduce edge cracks.

heavy weather resistant steelsurface cracksCu

联系人:夏志升,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;2016—4—10