某变速箱某挡位噪声源定位的试验分析

郭晓艳 鞠永生 谭征宇 陈雷磊

(东风商用车有限公司, 湖北 武汉 430056)

某变速箱某挡位噪声源定位的试验分析

郭晓艳鞠永生谭征宇陈雷磊

(东风商用车有限公司, 湖北 武汉 430056)

本文通过对某变速箱某挡位发出的噪声进行噪声振动试验研究和分析,在振动噪声特性分析的基础上,依据振动与噪声发生的机理,比照振动噪声谱与齿轮啮合频率的对应关系,辨析该挡位噪声产生的原因和传递路径,为降低噪声提供设计改进的依据。

[Abstract]Based on the mechanism of vibration and noise from the truck transmission, gear mesh frequency is an intrinsic characteristic. The noise source location and transmission path could be discriminated by comparing with gear mesh frequency and vibration/noise spectrum collected from the gears. And the result of analysis could be indication to reduce the noise for next step.

振动噪声传动齿轮啮合频率

0 前言

近年来,汽车运行时所产生的振动和噪声成为评价汽车性能的重要指标之一。汽车传动系统的振动和噪声在整车的振动和噪声中占有较大的比例,而汽车变速箱是汽车传动系统的主要组成部分,变速箱噪声产生的原因是多方面和错综复杂的,其中齿轮啮合噪声是主要的方面。

众所周知,齿轮啮合过程中的不平稳引起并产生噪声,齿轮啮合传动是变速箱主要的噪声源。大量试验和研究结果表明,齿轮传递动力运转过程中产生振动的原因和影响因素很多,主要有以下几点:

a. 轮齿所受的力的突变。

b. 轮齿进入和退出时啮合时的冲击。

c. 齿轮啮合过程中齿面间相对滑动及摩擦力的变化。

d. 受载条件下,轮齿刚性变化及产生弹性变化,导致载荷变化。

e. 轮齿存在误差造成运转不匀。

与上述因素有关的齿轮设计参数有模数、齿数、压力角、螺旋角、轮面宽、齿顶高、变位系数、重叠系数、啮合角、轮齿修行、齿面粗糙度、接触面、安装刚性及精度、所受载荷及圆周速度、齿轮副间隙等等。

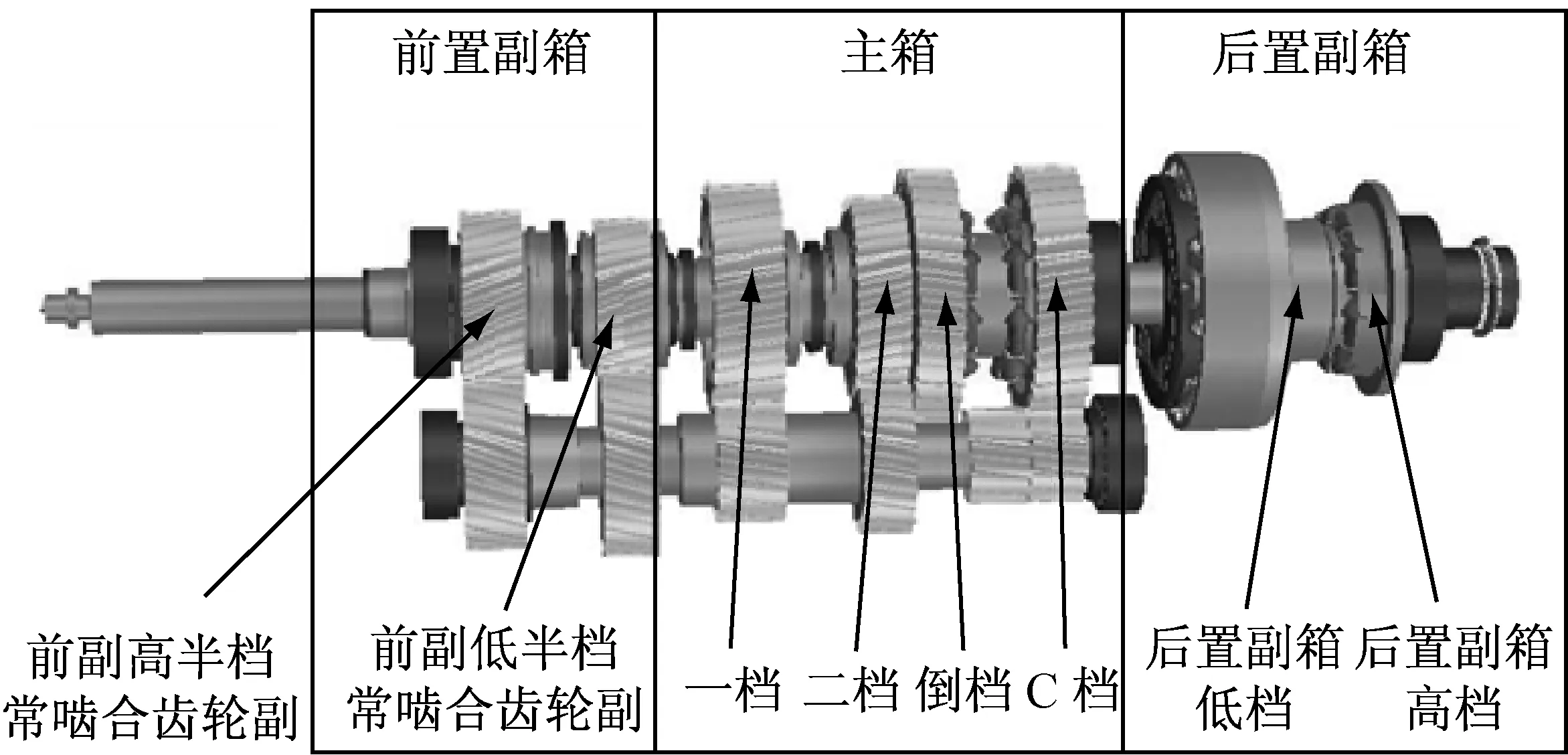

本文研究的某变速箱在实际运转过程中,在某挡位产生了很大的噪声。由于重型变速箱的多挡化,变速箱的结构日益复杂,该变速箱的机械结构为前副箱+主箱+后副箱的结构,而且后副箱是行星轮机构,如图1。也就是说,该挡位实际是由3组齿轮的啮合组成的,辨析该挡位噪声产生的原因是本文的主要目的和内容。

本文通过对某变速箱某挡位发出的噪声进行噪声振动试验研究和分析,采集得到振动噪声谱,在振动噪声特性分析的基础上,依据振动与噪声发生的机理,比照振动噪声谱与齿轮啮合频率的对应关系,辨析该挡位噪声产生的原因,为降低噪声提供设计改进的依据。

1 振动噪声特性分析原理

1.1齿轮的啮合频率

一对齿轮在啮合传动时,由于存在齿轮啮合间隙,因而产生啮合振动。当变速箱一轴常啮合齿轮的转速一定时,变速箱内的每一个齿轮的啮合频率是不变的。

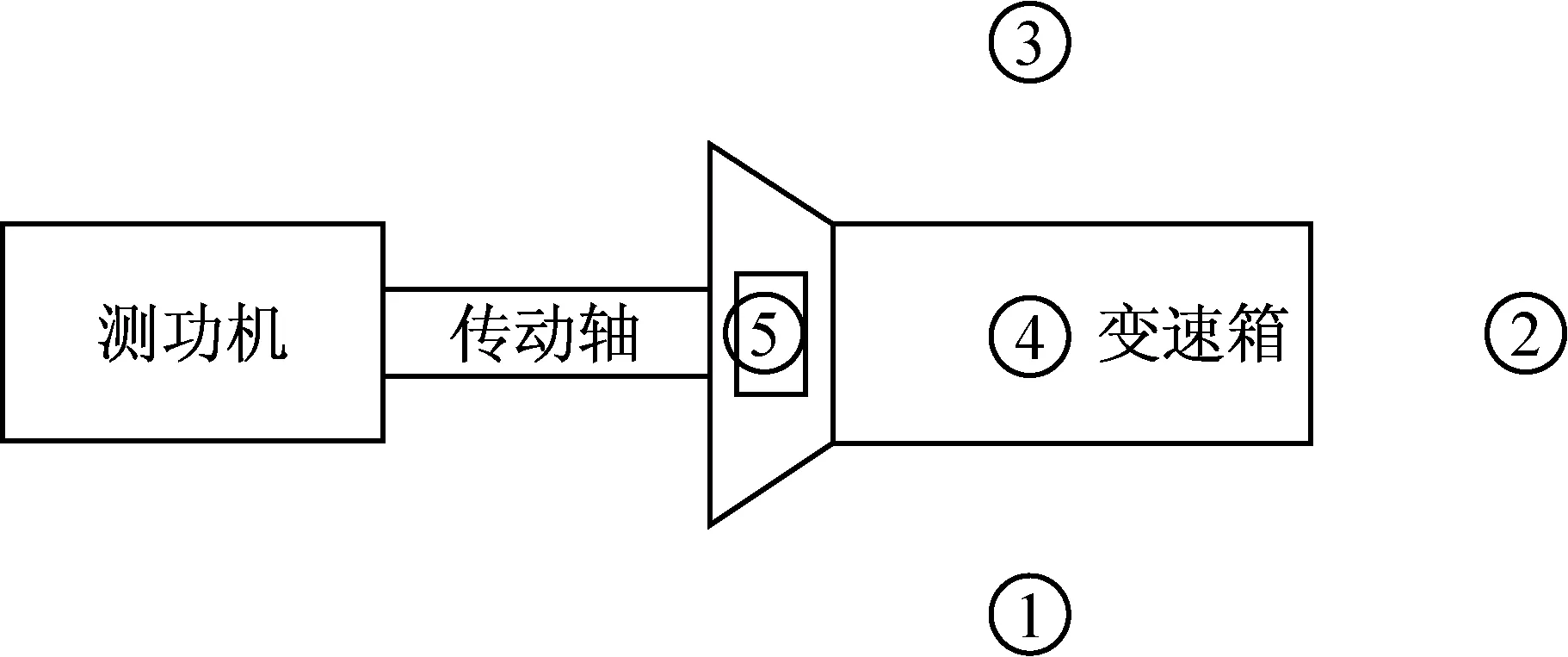

图1 某变速箱的机械结构

设变速箱一轴常啮合齿轮的转速为n1, 单位为r/min,齿数为z1,则该齿轮的啮合频率为

f1=z1·n1/60

(1)

同理,其他任何一个齿轮的啮合频率为

fi=zi·ni/60

(2)

其中,ni为该齿轮的转速,单位为r/min,zi为该齿轮的齿数。

由此可见,齿轮啮合频率只与齿轮的转速和齿轮的齿数有关,而且同一啮合副的两个齿轮的啮合频率相同。

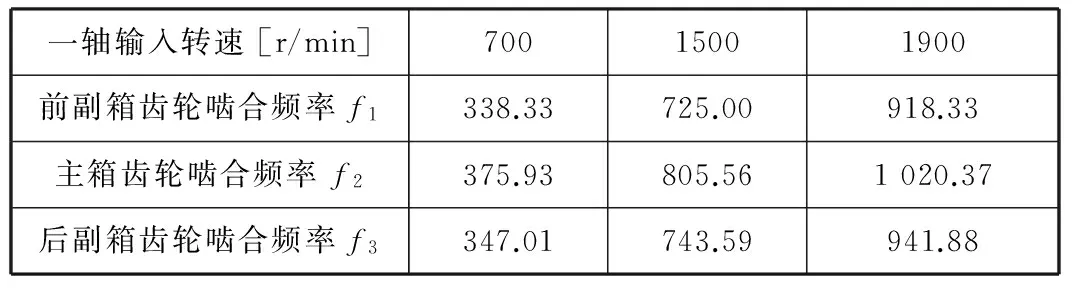

从而,某变速箱在常用的三个输入转速下,某挡位的啮合频率如表1。

表1 某变速箱某挡在不同一轴输入转速下的啮合频率 [Hz]

1.2测量分析方法

测量变速箱振动时,将变速箱与传动轴连接,加速度传感器分别安置在振动较大的轴承座处和各壳体部位。加速度传感器将变速箱内部的振动测出,转化成为电压信号输出。测量所得的信号为不同振动源产生的信号互相调制,合成的信号。对这些振动信号分析仪将其放大,在时域和频域进行幅值和频谱分析,将振动信号和噪声信号进行比照,从而找到产生故障和振动较大的的故障信息。

2 传感器的布置与振动噪声的测量

2.1振动加速度传感器的布置

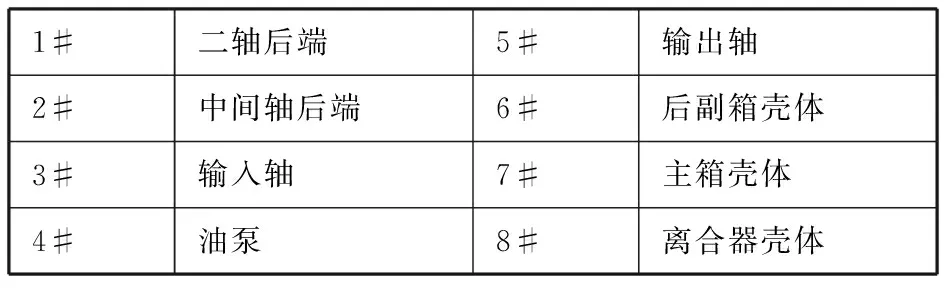

某变速箱加速度传感器布点位置见表2,示意如图2至图7:

表2 各加速度传感器布点位置

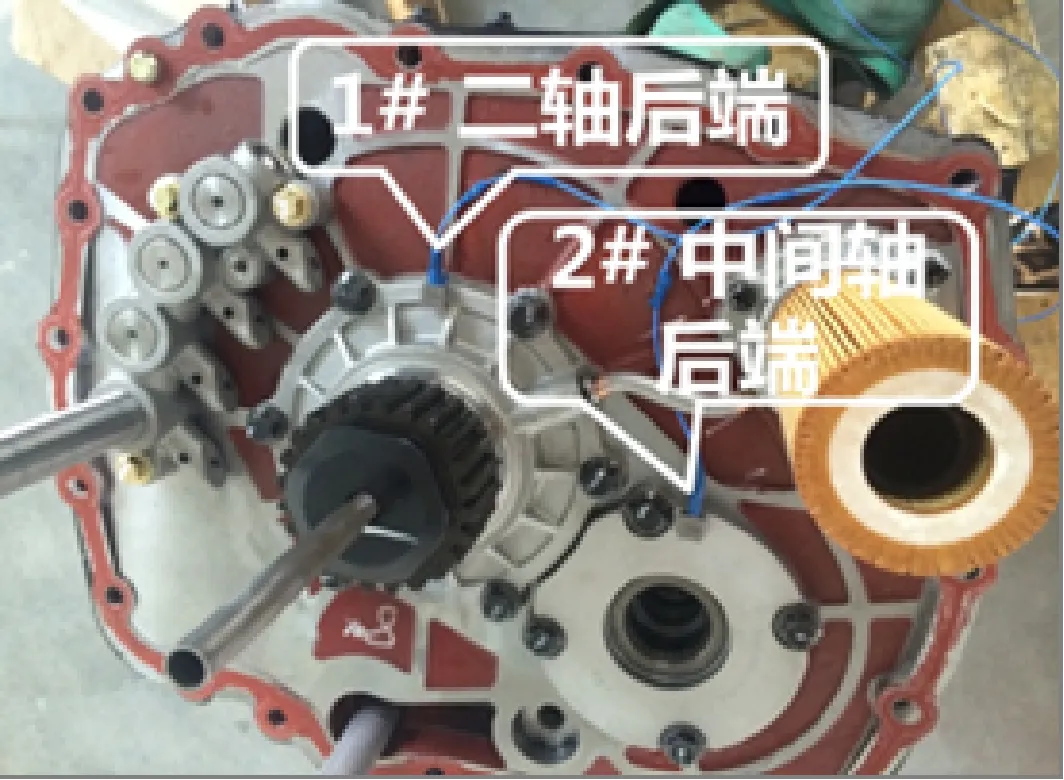

图2 1#、2#传感器布置位置

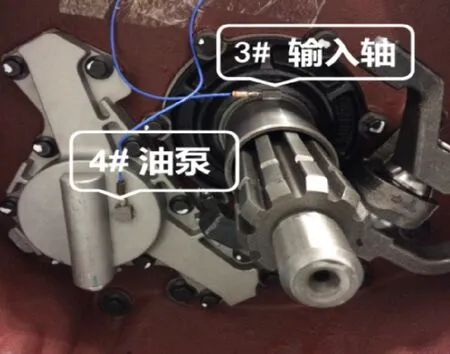

图3 3#、4#传感器布置位置

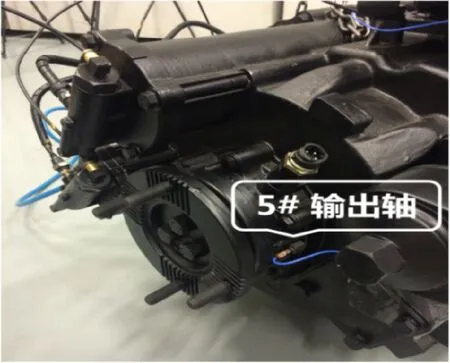

图4 5#传感器布置位置

图5 6#传感器布置位置

图6 传感器布置位置

图7 传感器布置位置

注意:1#、2#传感器布置在后副箱内,传感器和线体接头连接处用绝缘胶带缠紧,防止变速箱在运转时,润滑油飞溅至传感器接头连接处发生损坏。

2.2噪声测定麦克风的布置

如图8所示,分别在该变速箱的左、后、右、上(从变速箱的输出轴位置看)布置测点,编号分别为1#、2#、3#、4#,其中1#、2#、3#测点高度应与变速箱输入轴轴心线等高,测点到变速箱外壳的距离为1 000 mm,4#测点布置在变速箱的正上方,与

图8 噪声测定麦克风布置位置

变速箱输入轴轴心线在一条水平线上,测点到变速箱外壳的距离为1 000 mm。

离合器壳体散热口处布置5#测点,5#麦克风是直接布置在离合器壳体通风口处,属于开放式噪声采集,其余四个点均是在变速箱箱体以外一米位置采集,所以5#麦克风处的噪声只作为参考值,主要考虑其余四个点的噪声值。

2.3振动与噪声的测量

某变速箱在某挡位进行恒定工况下噪声振动测量,主要针对以下工况:

(1) 发动机怠速转速700 r/min时振动的测量分析;

(2) 最大扭矩点对应的转速1 500 r/min时振动的测量和分析;

(3) 最大功率时的额定转速1 900 r/min时振动的测量和分析。

3 试验结果及数据分析

3.1振动加速度值曲线

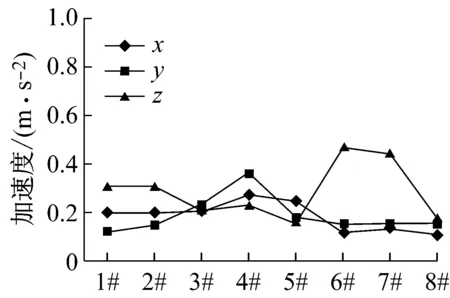

该变速箱内部和壳体部位一共粘贴了8个加速度传感器,每个传感器分别有x、y、z三个方向。

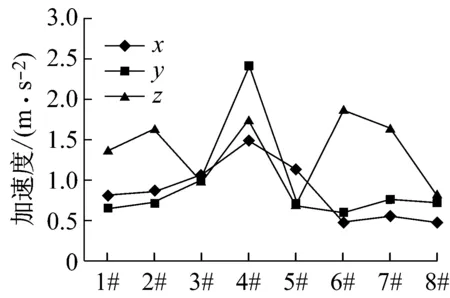

某挡位在一轴输入转速为700 r/min时测试采集到的振动加速度见如图9。

图9 某挡在一轴输入转速700 r/min时各传感器测量的加速度

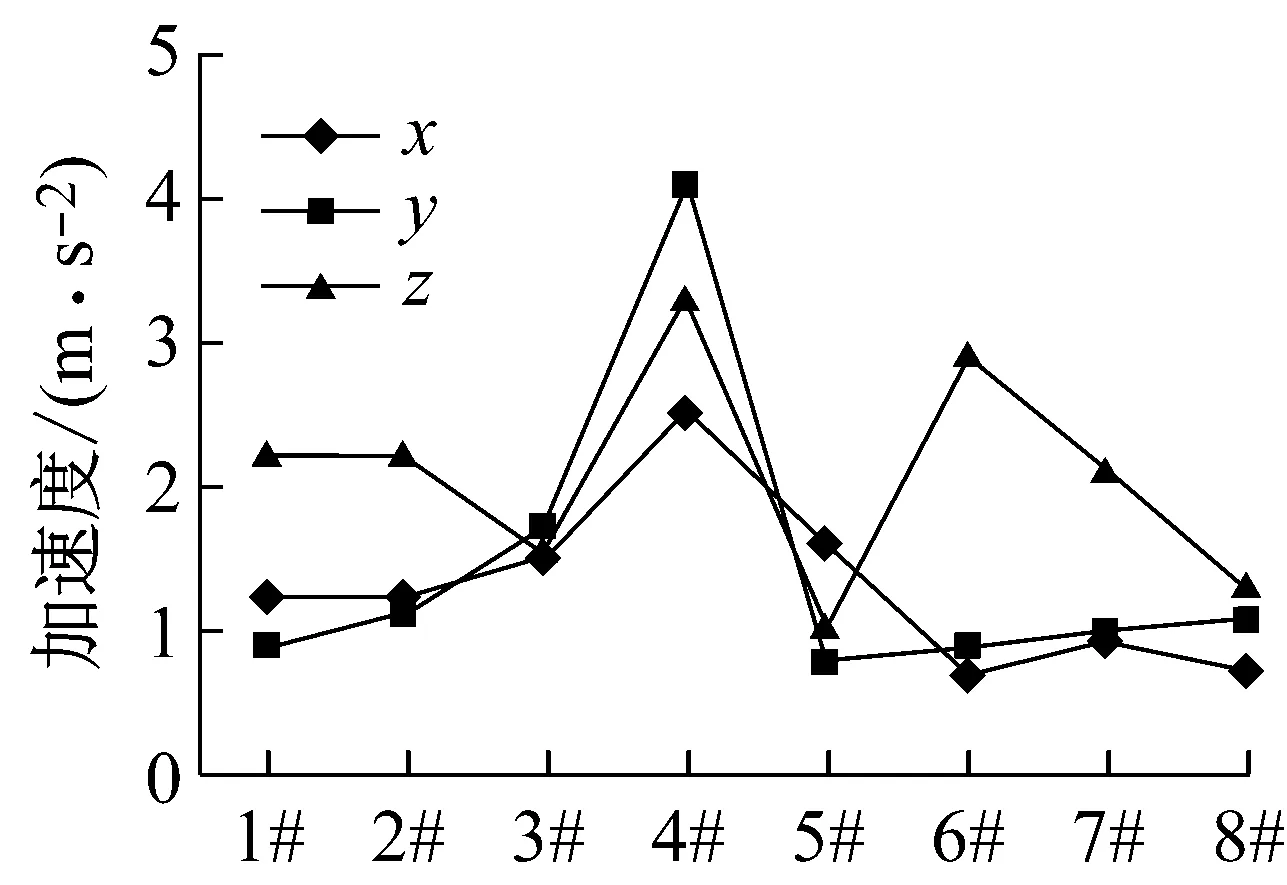

某挡位在一轴输入转速为1 500 r/min时测试采集到的振动加速度见如图10。

某挡位在一轴输入转速为1 900 r/min时测试采集到的振动加速度见如图11。

由以上图表可以看出某挡位在不同转速下的8个传感器的x、y、z三个方向上的走势十分相似,其中4#-y、6#-z、7#-z的加速度值都很大,意味着在油泵的切线方向,后副箱壳体垂直方向和主箱壳体的垂直方向的振动很大。

而一轴输入转速为700 r/min时,各振动加速度值远小于1 500 r/min和1 900 r/min时的振动加速度值,可以忽略讨论。

图10 某挡在一轴输入转速1 500 r/min时各传感器测量的加速度

图11 某挡在一轴输入转速1 900 r/min时各传感器测量的加速度

以下重点分析一轴输入转速为1 500 r/min和1 900 r/min时,4#-y、6#-z、7#-z的加速度值即油泵的切线方向,后副箱壳体垂直方向和主箱壳体的垂直方向的振动产生的原因。

3.2油泵的切线方向(4#-y)振动噪声原因分析

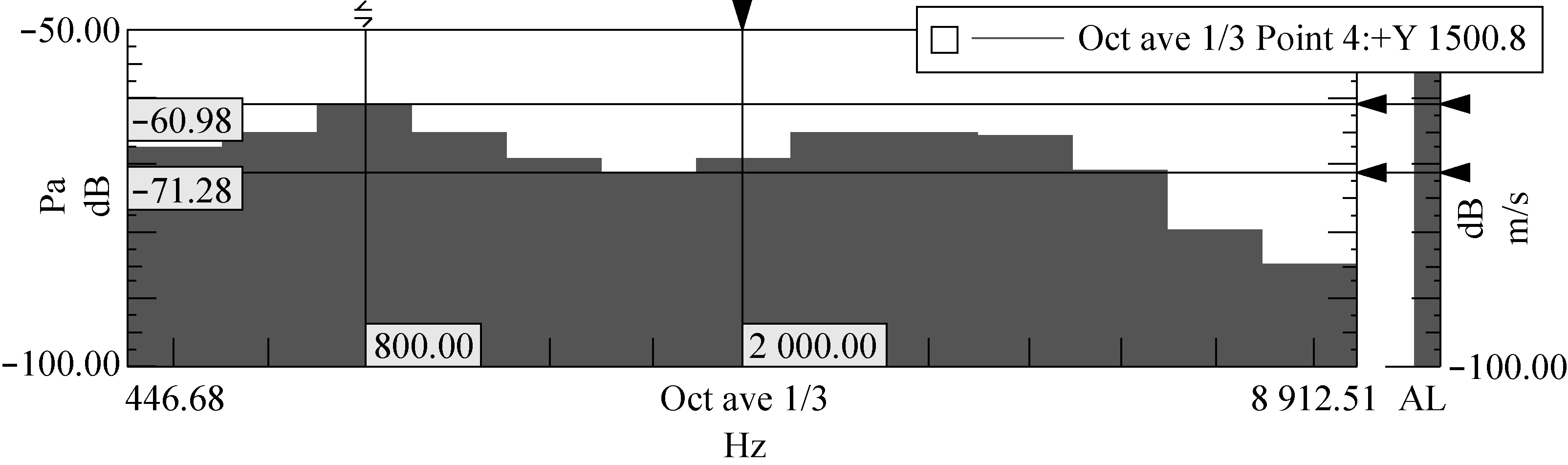

一轴输入转速1 500 r/min时,油泵切线方向的振动和噪声进行对比,如图12。可见,在0-2 000 Hz,噪声基本由振动引起,在中心频率800 Hz时,振动和噪声幅值较为突出,该挡在该转速下主箱啮合频率为805 Hz(见表1),因此,在一轴输入转速1 500 r/min下的主箱齿轮啮合频率对噪声值的贡献量最大。

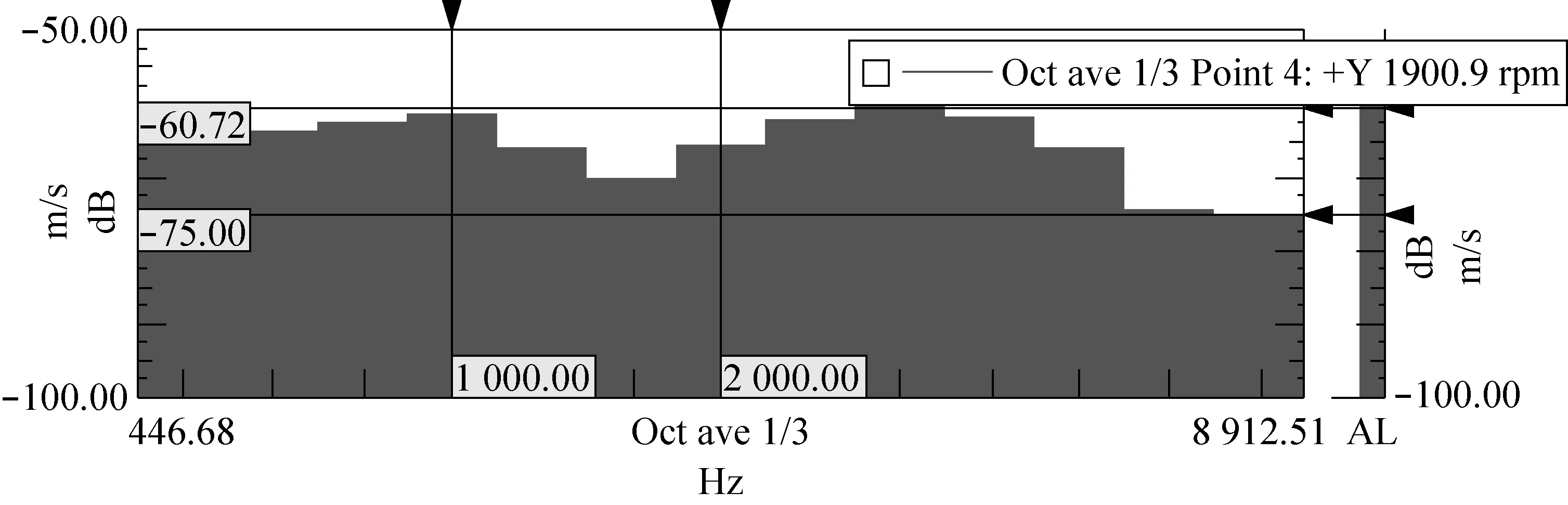

一轴输入转速1 900 r/min时,油泵切线方向的振动和噪声进行对比,如见图13。可见,在0-2 000 Hz,噪声基本由振动引起,在中心频率1 000 Hz和2 000 Hz时,噪声值较为突出,在该转速下主箱啮合频率为1 020 Hz(见表1),噪声峰值由该挡位的啮合频率和倍频引起。因此,在一轴输入转速1 900 r/min时,主箱齿轮啮合频率和倍频对噪声的贡献量最大。

图12 在一轴输入转速为1 500 r/min时,油泵切线方向(4#-y)的振动和噪声比照图

综上所述,在1 500 r/min和1 900 r/min时,油泵切线方向的振动幅值很大,且振动均由主箱齿轮啮合频率引起,且该啮合频率对噪声贡献量最大。

3.3后副箱壳体垂直方向(6#-z)振动噪声原因分析

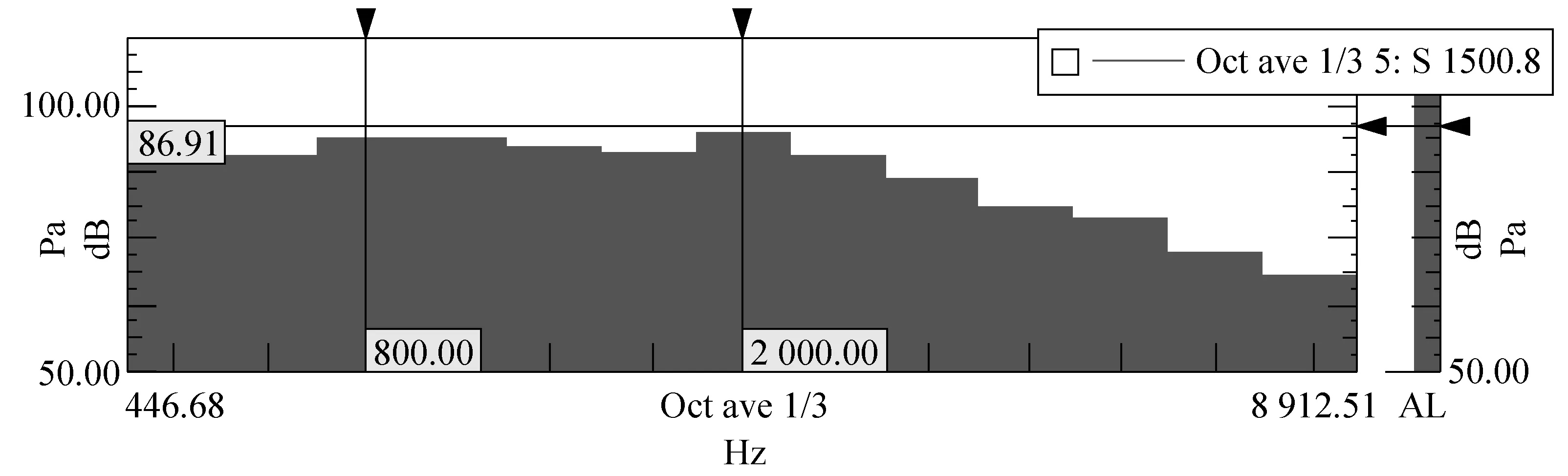

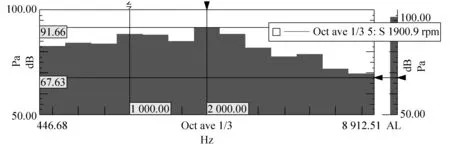

一轴输入转速1 500 r/min时,后副箱垂直方向的振动和噪声进行对比如图15,可见在2 000 Hz以下,噪声基本由振动引起,2 000 Hz以上,振动对噪声的影响不大,在中心频率为1 600 Hz时的噪声值最大,某挡在该转速下主箱齿轮啮合频率为805 Hz(见表1),因此噪声峰值由该频率的倍频引起。

图13 在一轴输入转速为1 900 r/min时,油泵切线方向(4#-y)的振动和噪声比照图

图14 在一轴输入转速为1 500 r/min时,后副箱壳体垂直方向(6#-z)的振动和噪声比照图

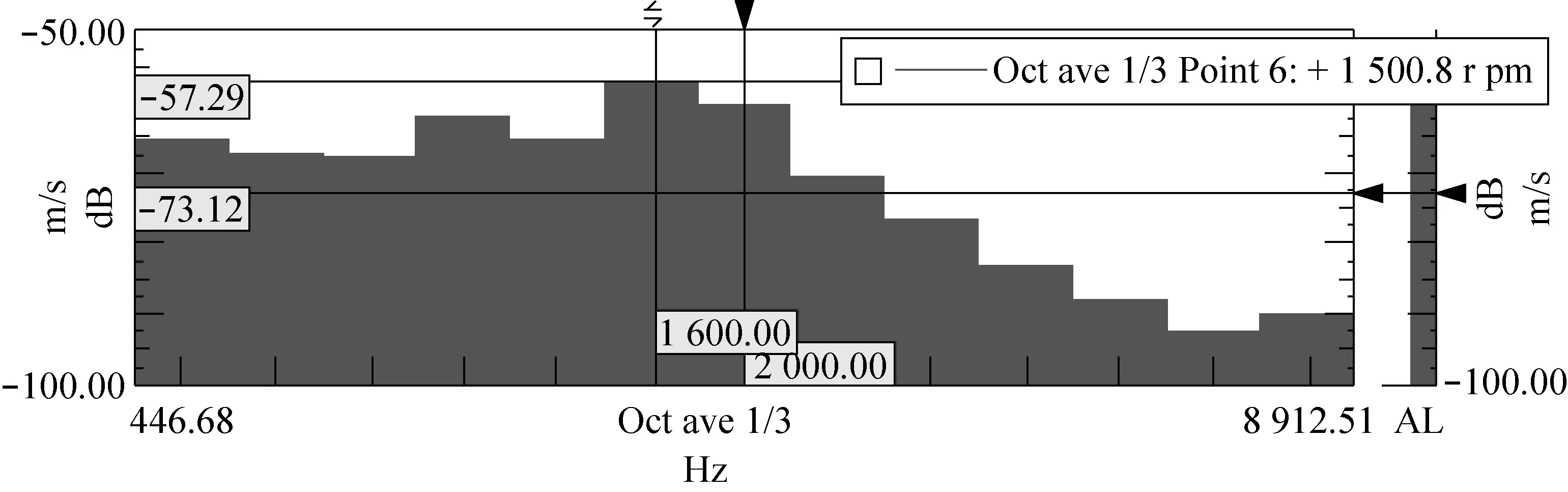

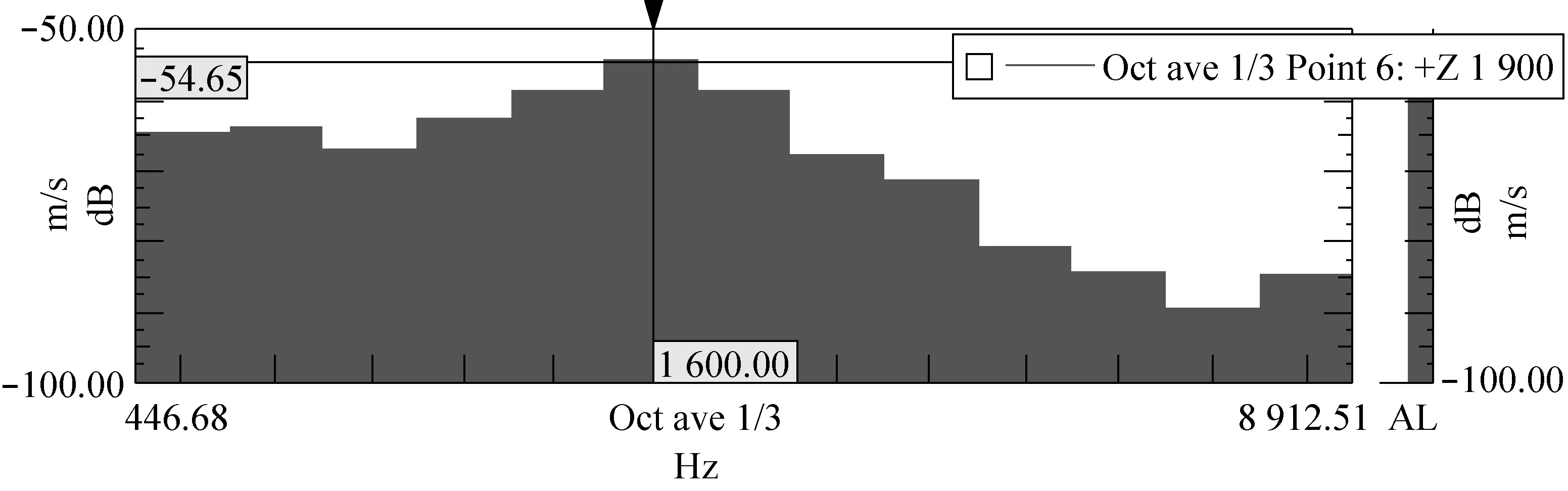

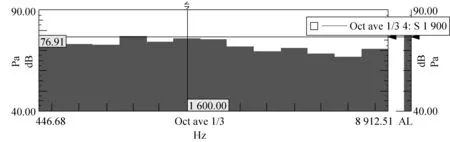

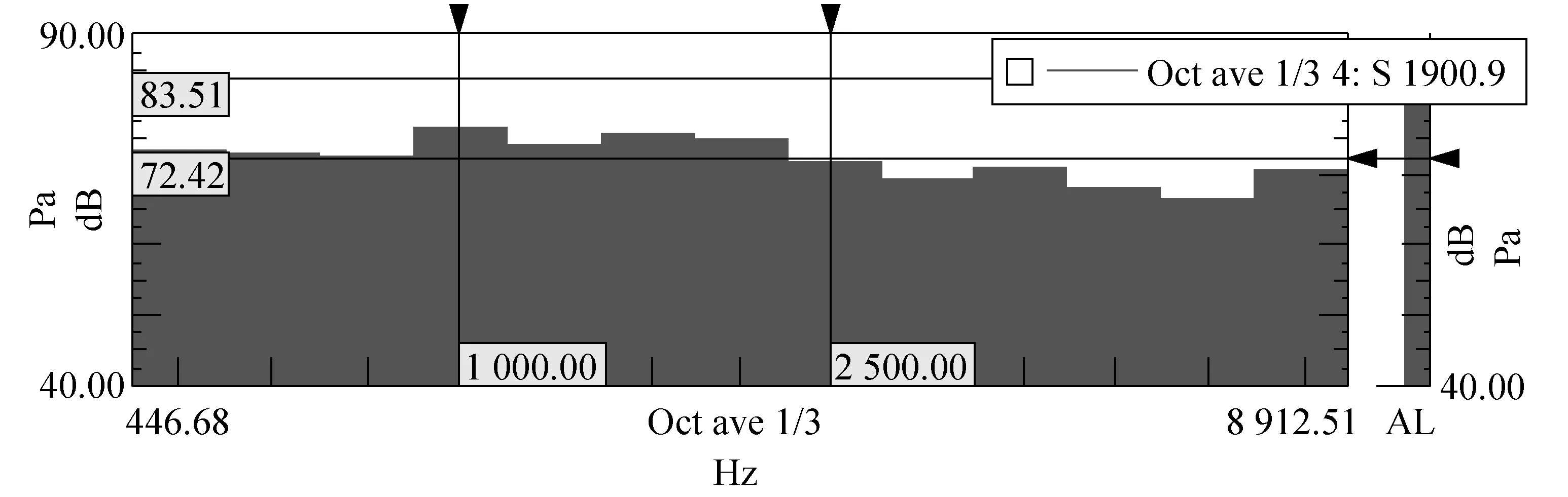

一轴输入转速为1 900 r/min时,后副箱垂直方向的振动和噪声进行对比如图15,可见该挡在该转速下,在整个频率范围的噪声值都比较均匀,在中心频率1 600 Hz时的振动最大,在1 600-8 000 Hz时的振动越来越小,在1 600 Hz以下噪声基本由振动引起,高于1 600 Hz时的噪声不是由振动引起的。

综上所述,在1 500 r/min和1 900 r/min时,后副箱壳体垂直方向(6#-z)的振动幅值很大,且振动频率均为主箱齿轮啮合频率的倍频,即主箱齿轮啮合对噪声贡献量最大。

3.4主箱壳体垂直方向(7#-z)振动噪声原因分析

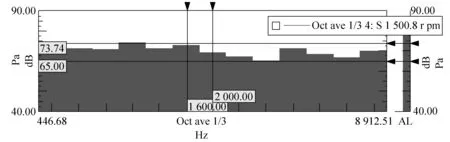

一轴输入转速为1 500 r/min时,主箱垂直方向的振动和噪声进行对比如图16,可见该转速下的噪声值比较均匀,1 600 Hz以下的噪声基本由振动引起,1 600 Hz以上的振动对噪声的影响不大,在800Hz时的振动幅值最大,某挡在该转速的主箱啮合频率为805 Hz(见表1),因此,该振动的贡献量为主箱的啮合频率。

图15 在一轴输入转速为1 900 r/min时,后副箱壳体垂直方向(6#-z)的振动和噪声比照图

图16 一轴输入转速为1 500 r/min时,主箱壳体垂直方向(7#-z)的振动和噪声比照图

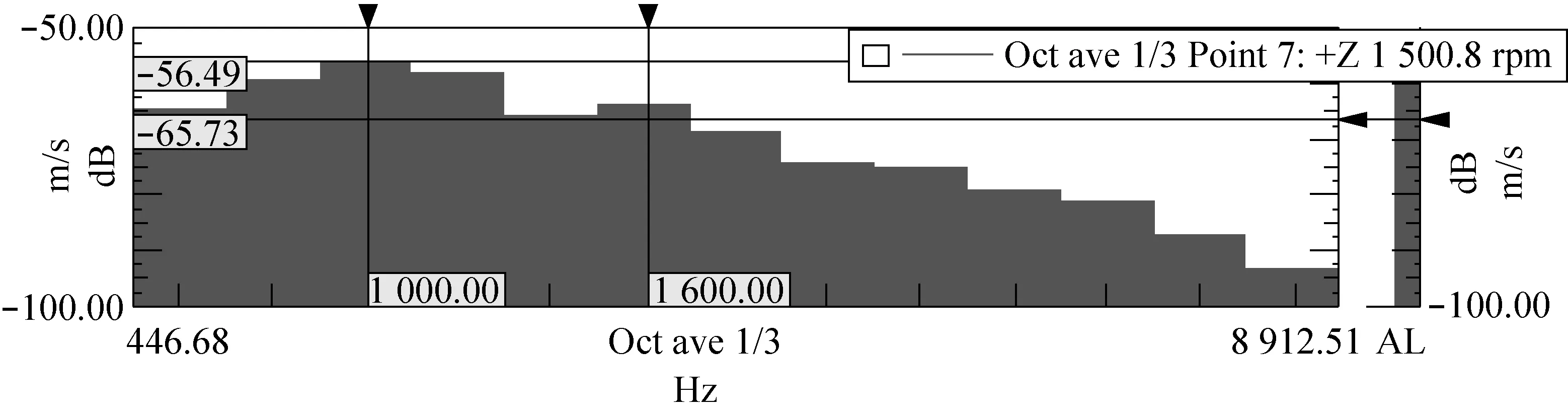

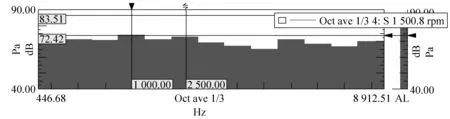

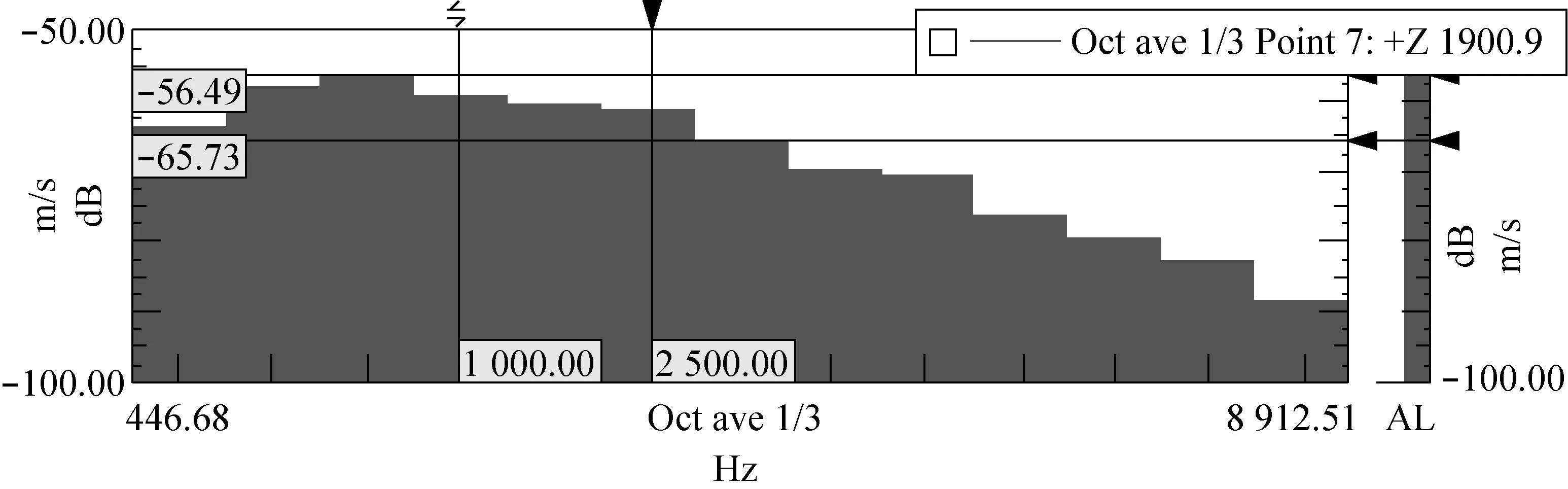

一轴输入转速为1 900 r/min时,主箱垂直方向的振动和噪声进行对比如图17,可见在该转速下的噪声值比较均匀,2 000 Hz以下的噪声基本与振动引起,2 000 Hz以上的振动对噪声的影响不大,在中心频率1 000 Hz时的噪声值最大,该挡在该转速的主箱啮合频率为1 020 Hz(见表6-3),因此,该噪声的贡献量为主箱的啮合频率引起。

综上所述,在一轴输入转速为1 500 r/min和1 900 r/min时,主箱壳体垂直方向(7#-z)的振动幅值很大,且振动频率均为主箱齿轮啮合频率的倍频,即主箱齿轮啮合对噪声贡献量最大。

4 结论

通过以上试验得到以下结论:

1) 在一轴输入转速为1 500 r/min和1 900 r/min时,测得油泵切向、后副箱壳体法向和主箱壳体法向的振动最大,其振动频率主要对应于主箱齿轮啮合频率或者主箱齿轮啮合频率的倍频处;

2) 通过比照振动噪声谱与齿轮啮合频率的对应关系可知,某变速箱的某档噪声产生的原因是主箱齿轮啮合冲击产生的激励,经过轴和轴承,并通过主箱壳体和后副箱壳体向外传递引起。

图17 一轴输入转速为1 900 r/min时,主箱壳体垂直方向(7#-z)的振动和噪声比照图

通过试验数据分析可知:在本次试验中,测试得到的振动信号频率成分与噪声信号频率成分相吻合,该信号频率正好对应变速箱主箱齿轮的啮合频率或者倍频,表明测得的噪声源与主箱齿轮啮合频率有直接对应关系,直接确认某变速箱的某档噪声产生的原因是主箱齿轮啮合冲击产生的激励,经过轴和轴承,并通过主箱壳体和后副箱壳体向外传递引起。

本试验研究通过对某变速箱某挡位发出的噪声进行噪声振动试验研究和分析,比照振动噪声谱与齿轮啮合频率的对应关系,辨析该挡位噪声产生的原因和传递路,并为齿轮设计工程师将来为齿轮优化改型、变速箱隔振降噪提供切实可行的理论依据,具有实际的运用价值。

[1]何韫如,宋福堂. 齿轮与齿轮箱振动噪声机理分析与控制.振动测试与诊断,1998.18(3):221-226.

[2]韩捷. 齿轮故障的振动频谱机理研究 机械传动,1997.2:87-94.

[3]刘文选,张坚. 汽车变速器齿轮噪声产生机理及影响因素,1999(2):88-89.

Experimental vibration and noise analysis for transmission noise source localization

GuoXiaoyanJuYongshengTanZhengyuChenLeilei

(DongfengCommercialVehicleCo.,Ltd,Wuhan,Hubei)

vibration noisetransmission gearmeshing frequency

1006-8244(2016)02-022-07

U4

B