双离合变速器锁环式同步器设计开发

付 超 王明成 赵雪松 李兴忠 宋 斌 郭丽丽

(1. 中国第一汽车股份有限公司技术中心, 长春 130011;2. 杭州前进齿轮箱集团股份有限公司, 杭州 311203)

双离合变速器锁环式同步器设计开发

付超1王明成1赵雪松1李兴忠2宋斌2郭丽丽2

(1. 中国第一汽车股份有限公司技术中心, 长春 130011;2. 杭州前进齿轮箱集团股份有限公司, 杭州 311203)

通过对锁环式惯性同步器工作原理及过程进行分析,建立了双离合变速器的同步器计算模型,详细阐述了双离合变速器同步器的设计开发方法,并以CA7CH350D 7速纵置湿式双离合变速器为例,完成了其同步器系统结构设计、性能计算及耐久性校核,并通过台架试验对该变速器的同步器性能及寿命进行验证。

[Abstract]The principle and working process of blocker ring synchronizer were analyzed, then calculation of the synchronizer for dual clutch transmission was modeled. Design and development method of synchronizer for dual clutch transmission was expounded in this paper. And then taking a longitudinal seven-speed wet dual clutch transmission as an example, the structure design, performance calculation and durability check of its synchronizer were done, and also the performance and durability of the synchronizer were validated on the test-bench.

双离合变速器同步器结构设计性能计算

0 前言

随着能源消耗殆尽和环境持续恶化,政策法规对汽车燃油经济性要求越来越高。由此,研发先进的变速器,提高传动系统效率,是各大车企降低燃油指标的必要途径之一[1]。在目前的自动变速器中, 双离合自动变速器(Dual Clutch Transmission,简称DCT)具有结构紧凑、重量较轻和传递效率高等优点,有效地改善了整车燃油经济性,因此国内、外车企均投入了大量精力研发双离合变速器。DCT分为干式双离合变速器和湿式双离合变速器两种,前者传动效率更高,但受离合器传递扭矩能力的限制,不利于传递过大扭矩,后者虽效率稍低,但不受传递扭矩大小的限制。DCT采用了双离合器、双输入轴结构,实现了奇、偶数档动力各自独立传递,采用同步器预挂档策略,保证变速器换挡过程无动力中断[2-3]。

同步器作为双离合变速器(DCT)的核心子系统,其利用摩擦原理实现变速器换挡时的齿轮转速同步,从结构上保证了待啮合的齿套与接合齿在达到同步之前不可能接触,避免齿间冲击和噪音,从而实现变速器的迅速、平顺换挡。与手动变速器相比,DCT对同步器的技术要求更加苛刻,其换挡力较大,同步时间短,这就要求同步器具有良好的性能和可靠性。

同步器技术进入国内虽然已经很多年,但由于研究相对欠缺等原因,国内同步器设计、开发、材料、工艺等各方面技术距国外还有差距。鉴于目前技术上存在的众多难点,国内的整车厂或变速器厂家的DCT同步器设计开发主要依赖外资同步器供应商。本文本着相互交流、共同进步的宗旨,结合笔者在产品开发过程中的经验,对 DCT锁环式同步器的设计、开发方法等展开讨论。

1 同步器基本结构及工作原理

目前,汽车上应用最广泛的同步器莫过于惯性式同步器。惯性式同步器分锁环式同步器和锁销式同步器两大类。其中,锁环式同步器具有结构紧凑、易于布置等特点,广泛应用于乘用车、商用车变速器中[4]。

1.1同步器基本结构

锁环式同步器可分为单锥锁环同步器和多锥锁环同步器。受结构、工艺和成本等条件限制,锁环式同步器的摩擦副数量目前最多应用到三锥。

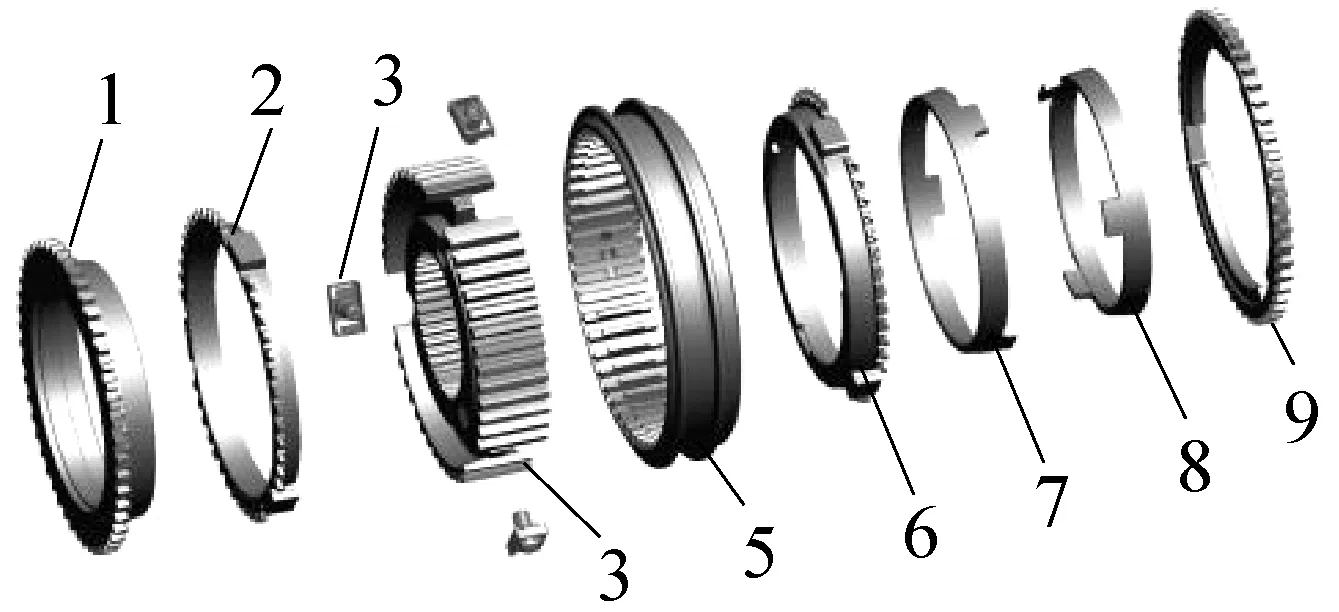

根据外环与内环的结构关系,多锥同步器又可分为耦合式和非耦合式。在相同轴向尺寸下,非耦合式的锥面摩擦副面积大于耦合式,且前者锥面锥角一般小于后者,同等条件下可提供更大的摩擦力矩;但前者的锁止能力相对后者较弱,需要更大的拨环力矩,且同步之后产生二次冲击也更大。综合考虑二者的优缺点,乘用车变速器以耦合式多锥同步器应用居多。图1所示是一个典型的单锥-三锥锁环式惯性同步器系统,左侧档位为单锥同步环,右侧档位为耦合式三锥同步环。

1、9. 接合齿; 2. 单锥同步环; 3. 滑块; 4. 齿座; 5. 齿座; 6. 三锥同步环外环; 7. 三锥同步环中环; 8. 三锥同环内步环

图1单锥-三锥锁环式惯性同步器系统

Fig.1Single-cone - triple-cone blocker ring synchronizer system

1.2同步器工作过程

根据同步器齿套的运动过程,换挡过程可分为7个阶段:预同步前自由滑行、预同步、同步、同步解锁、同步后自由滑行、拨正接合齿、完全啮合。

在此,以DCT为例说明其同步器的工作过程:变速器控制单元(TCU)接收到车速、发动机转速、油门踏板开度等信号数据,根据控制策略决策,发出换挡命令,换挡执行器驱动换挡拨叉带动同步器齿套轴向移动,齿套带动滑块推动同步环,同步环锥面与接合齿锥面产生相对滑磨,在锥面间产生摩擦力矩,同步环受摩擦力矩的作用在齿座定位槽中转过一定角度,随着换挡力继续增大,齿套克服滑块上弹簧的作用将定位钢球压下而轴向移动,其锁止面与同步环锁止面逐渐接触并产生拨环力矩,直到接合齿与同步器系统的转速差为零时,摩擦力矩消失,此时作用在同步环花键齿锁止面上的拨环力矩将同步环拨过一定角度,齿套沿轴向穿过同步环自由滑行,之后其锁止面与接合齿接触,同样将接合齿拨过一定角度,然后齿套继续滑行直至与接合齿完全啮合从而完成换挡[5]。

2 同步器设计模型

2.1输入条件的确定

2.1.1变速器布置

(1) 径向空间

一般情况,变速器的中心距在一定程度上决定了摩擦副的有效直径,其在很大程度上决定了摩擦锥环可获得的同步容量。

(2) 轴向空间

变速器的轴向空间会对同步器总成宽度尺寸有所限制,同步器设计时需予以考虑。

(3) 档位分布及各档速比

变速器的档位分布决定了同步器的所处位置,即影响被同步侧的传动系统转动惯量。

2.1.2换挡性能目标

同步器设计之初,需为变速器换挡系统定义一个合理的性能目标。对DCT来说,衡量其换挡系统性能的最重要因素是换挡时间。典型的DCT换挡性能目标为同步时间ts不超过0.2~0.3 s。

2.2同步器扭矩容量确定

根据物理学原理,同步器的扭矩容量可按照如下步骤进行计算:

(1) 根据变速器总成布置及各相关零部件结构确定同步器输入侧的转动惯量Js;

(2) 根据整车换挡工况(升档、减档、跳档等)计算换挡前同步器两侧的转速差Δω;

(3) 根据经验估算或通过试验测定传动系统的拖曳扭矩Td。对干式DCT来说,其拖曳扭矩相对较小,主要来源于轴承、齿轮啮合等摩擦阻力;湿式DCT拖曳扭矩则相对较大,尤其是低温工况(-20℃以下),随着湿式离合器润滑油粘度增大,其拖曳扭矩剧增,如图2所示。

图2 某湿式双离合器不同工况下的拖曳扭矩

(4) 确定所需的同步扭矩Ts,按式(1)计算。

(1)

式中,ts为换挡同步时间;Td为变速器传动系统的拖曳扭矩,当拖曳扭矩有利于快速同步时,Td为正号;当拖曳扭矩阻碍同步过程时,Td为负号。

2.3同步器基本型式及几何尺寸确定

2.3.1同步环基本型式选择

同步环的基本型式选择前,首先需确定所需同步环摩擦副有效半径Reff,可按式(2)计算。

(2)

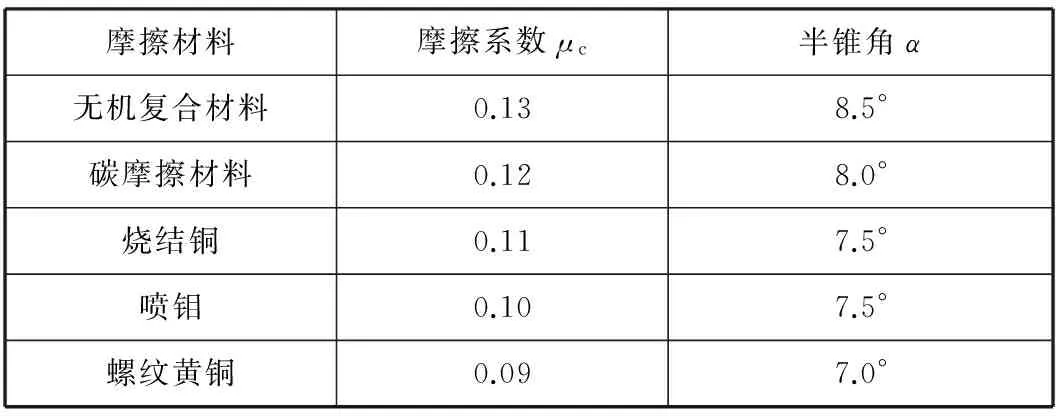

式中,Fa为换挡时作用在齿套上的轴向力;μc为摩擦材料的摩擦系数,常见材料的摩擦系数及推荐半锥角参见表1。

表1 常用摩擦材料的摩擦系数及半锥角推荐

若初步确定的摩擦副有效半径Reff超过了变速器的径向可用空间,则需考虑采用多锥同步环。对多锥同步环来说,其有效半径Reff可按式(3)计算。

(3)

式中,Router为外环平均摩擦半径;Rmiddle为中环平均摩擦半径;Rinner为内环平均摩擦半径,对于双锥同步环来说,Rinner等于0。

2.3.2同步器解锁能力评估

首先根据经验初选同步器系统锁止角β、花键节圆直径PCD、齿套拨叉槽有效直径Rsleeve,然后按照式(4)对同步器的拨环能力进行评估。

(4)

式中,Td为拖曳扭矩,对于干式DCT主要考虑摩擦、齿轮搅油(如果存在)等拖曳,对湿式DCT则主要考虑双离合器的润滑油导致的拖曳扭矩;μb为齿套与同步环锁止面间摩擦系数。

通过公式(4)所得的Fa是解锁所需作用到齿套上的轴向力,简称解锁力。由式(4)可看出,解锁力Fa的大小与花键节圆直径PCD、锁止角β等参数有关,而实际所能达到的解锁力取决于液压系统的最大执行力。因此,需优化锁止角β等相关参数,保证各换挡工况下能够顺利完成解锁。

2.4摩擦副耐久性能校核及摩擦材料选择

对于同步器系统来说,摩擦副的耐久性能在很大程度上决定了同步器寿命。但是,现有理论很难对摩擦副寿命进行精确计算。目前,行业内惯用方法是对摩擦副工作时各项物理指标进行计算,然后根据各项物理特性选择合适的摩擦材料。

2.4.1滑移速度

滑移速度对摩擦材料性能有很大影响。当滑移线速度超过10 m/s时,大部分摩擦材料的耐久性能将会明显下降。通常,滑移速度可通过式(5)进行计算:

(5)

式中,Δω为换挡前同步器输入侧与输出测的转速差Δω;Romax为外环摩擦副的最大半径。

不同摩擦材料的滑移速度的最大许用值不同(见表2),一般情况下,当滑移速度超过10 m/s时,应从设计角度考虑,减小摩擦副直径或降低同步器处的转速差来减小滑移速度。

2.4.2接触压力

摩擦材料承受的压力可通过作用在摩擦副的法向力FN除以摩擦材料有效接触面积Ac来计算,如公式(6)所示。特别说明,对于多锥同步环来讲,摩擦材料的有效接触面积Ac应按照外环、中环、内环三者中面积最小者计算,一般最小者为内环的摩擦材料有效接触面积。设计时应避免摩擦副接触压力过大,常见摩擦材料的接触压力许用值见表2。

(6)

2.4.3能量密度

笔者将能量密度定义为一次换挡过程中,同步环单位面积摩擦材料吸收的能量,能量密度记作J,可按式(7)进行计算:

(7)

式中,Js为同步器输入侧的等效转动惯量;Δω为换挡前同步器处的转速差;ATotal为所有摩擦副的摩擦材料有效接触面积总和。

2.4.4功率密度

功率密度指在一次换挡过程中,同步环单位面积摩擦材料单位时间吸收的能量负荷,功率密度记作W,可按式(8)进行计算:

(8)

随着材料、制造工艺等发展,目前市场上的摩擦材料越来越多,其性能大多已超过早期同步器使用的黄铜、表面喷钼等。表2所示为目前应用比较广泛的4种同步环摩擦材料的各项特性负荷能力。在此,需要指出的是摩擦材料各项负荷能力很大程度上取决于系统周围环境的散热能力,变速器设计时尽可能地优化其冷却润滑条件。

表2 常见同步环摩擦材料负荷能力

进行同步器设计时,必须综合考虑滑移速度、接触压力、功率密度、能量密度4方面因素,选择合适的摩擦材料。

2.5同步器系统的性能参数及关键间隙尺寸确定

2.5.1半锥角α

为保证在非工作状态时,同步环摩擦副不发生自锁而能够自然脱开,必须保证锥面的半锥角足够大,一般可按照式(9)计算临界半锥角αc。

(9)

式中,μstat为摩擦材料的摩擦系数,一般可通过试验测得。

考虑到加工误差、摩擦系数不稳定性等因素,选择半锥角α时应比临界半锥角αc稍大一些,避免同步环与接合齿锥面粘着或咬住。考虑到公差累积效应,采用相同摩擦材料的同步器系统,多锥同步环半锥角通常要比单锥同步环稍大。

2.5.2锁止角β

锁止角β在很大程度上决定了同步器锥扭矩Tc与拨环力矩Ti大小。锁止角β增大,同步器锥扭矩Tc将增大,锁止能力也增强。但是,锁止角增大也将导致实际拨环力矩Ti减小。因此,必须选择合理的同步环型式(单锥/多锥)及锁止角β来平衡锥扭矩Tc与拨环力矩Ti之间的关系。

一般情况下,考虑到摩擦副半锥角α加工误差、材料摩擦系数μ的不稳定性等因素,设计最好保证锥扭矩Tc与拨环力矩Ti比值Tc/Ti大于1.1。

2.5.3接近尺寸b

为避免换挡时未同步解锁的情况发生,通常接近尺寸b最小应控制在0.2~0.3 mm。

2.5.4后备行程Δ1

后备行程Δ1选择必须合适,否则会对变速器性能及可靠性产生影响。若后备行程过小,则会影响同步器寿命;反之,后备行程过大则可能导致二次冲击过大。一般情况下,乘用车变速器根据摩擦材料的不同,后备行程Δ1一般在1.0~1.5 mm,具体情况需结合变速器换挡工况及寿命要求等确定。

2.5.5预同步行程Δ2

为保证同步器的正常功能及寿命,预同步行程Δ2必须大于0。考虑到变速器相关零部件的公差累积,根据笔者的开发经验Δ2一般控制在0.5~1.5 mm之间。理论上讲,对于单锥同步环,Δ2可取稍小一些,一般在0.5~1.2 mm之间;对多锥同步环,Δ2应取稍大一些,一般在0.8~1.5 mm。

2.6同步器花键参数及配合选择

2.6.1同步器系统花键主参数

同步器系统花键包括齿套内花键、齿座外花键、同步环外花键及接合齿外花键。主要参数包括模数、齿数、压力角等,根据功能、要求等初选相关参数,同步器系统花键模数以小模数为趋势,其模数大多在1.25~2.0之间,压力角通常以20 °应用最多。

2.6.2花键定心方式及配合关系

(1) 齿套与齿座

齿套与齿座渐开线花键常用的定心方式有齿侧定心、大径定心、小径定心3种,选择何种定心方式与制造工艺有关,目前国外供应商采用齿侧定心居多,其齿座一般为粉末冶金件,外花键精度相对更易保证,可视具体情况选用H/e或H/f配合。笔者以为,对于采用钢件机加方式齿座的同步器系统,考虑到国内厂家的花键加工精度、热处理变形等制造水平,也可选用大径定心或小径定心。

(2) 齿套与同步环

齿套与同步环渐开线花键选择齿侧定心方式,推荐2倍的H/f或H/e侧隙量。

(3) 齿套与接合齿

齿套与接合齿花键一般也选择齿侧定心,内花键齿槽宽与外花键齿厚的侧隙需严格控制,否则可能会产生变速器敲击噪音、挂档困难等问题,推荐选用H/d配合等。

2.7同步器材料及制造工艺选择

2.7.1同步环基体材料及制造工艺

同步环基体材料,目前主要分为铜环和钢环两大类。铜环与钢环相比较,前者成本相对较低;但寿命方面,钢环则远优于铜环。钢环材料主要以低碳合金钢为主,可采用20CrMnTi、GCr15等。

同步环成型工艺主要有模锻和冲压两种。目前,国内的生产商以模锻为主,但随着技术及市场发展,冲压工艺的应用也逐渐增多。

2.7.2齿座、齿套材料及制造工艺

齿套材料目前主要以低合金结构钢、中碳钢等为主,如16MnCr5、20CrMnTiH等,其一般采用锻造毛坯进行机加,齿座则采用机加或粉末冶金工艺,且后者逐渐成为趋势。

2.7.3接合齿材料及制造工艺

因功能需要,接合齿与齿轮为一个整体,其材料与齿轮材料类似,可选用20CrMnTi、20MnCr5、16MnCr5等材料。接合齿制造工艺主要有机加、冲压、精锻(接合齿与齿轮毛坯为一体)等。

3 设计开发实例验证

为验证本文所述的同步器设计模型及设计方法的准确性及可行性,以CA7CH350D 7速纵置湿式双离合变速器为例进行设计计算。图3为该变速器的结构布置示意图,该变速器具有7个前进挡和1个倒挡。其中, 1﹑3﹑5和7挡与奇数离合器C1的从动盘连接,2﹑4﹑6和R挡则与偶数离合器的C2的从动盘连接。

图3 CA7CH350D湿式DCT结构布置示意

根据前述设计流程,首先根据该变速器的边界条件,确定了同步器系统的最大直径Φ105 mm,同步器总成(含接合齿)轴向宽度36~39 mm,并结合整车性能要求定义了变速器换挡性能目标为顺序换挡(正常工作温度下)同步时间不超过0.25 s,变速器寿命为折合整车里程30万公里。

根据设定的变速器性能及寿命目标,按照前述设计方法进行同步器系统的设计,经过多次性能计算,确定了该纵置7速湿式DCT的同步器方案。其1档采用耦合式三锥同步环,2档和R档采用耦合式双锥同步环,3档~7档均采用单锥同步环。所有同步环均采用钢环粘接碳摩擦材料。

为了定量评价本文建立的同步器设计模型的实用性及准确性,将该DCT典型换挡工况下的同步器性能计算结果与台架试验结果进行比较(图4所示),其误差均不超过0.02 s,且所有换挡工况下同步时间满足定义的性能目标值0.25 s。

图4 某纵置7速湿式DCT同步器性能

为评估同步器系统的耐久性能,对该DCT各换挡工况下的摩擦副负荷(滑移线速度、接触压力、功率密度及能量密度)进行了计算。结果表明,所有换挡工况下摩擦副各项负荷安全系数均大于1。为验证该变速器同步器系统的实际寿命,将装配该套同步器系统的变速器按照载荷谱进行了各档位总计130万次换挡耐久测试(如图5所示)。

试验前、后对同步器后备行程分别进行测量,各档同步环后备行程最大磨损量不超过试验前初始值的30%,其耐久性能良好,满足变速器整机寿命要求。

4 结 论

本文以DCT锁环式同步器为研究对象,在对其结构、工作过程分析的基础上,建立了双离合变速器(DCT)同步器设计开发模型,详细阐述了其同步器设计方法及流程,分享了笔者在开发过程中积累的一些设计经验等,并以CA7CH350D 7速双离合变速器为例,对其同步器系统进行了设计开发,并通过台架测试对其同步器性能及寿命进行了验证。测试结果表明,本文的同步器设计方法及经验数据对DCT产品开发有一定的参考意义。

图5 变速器总成同步器耐久试验

[1]Richard J. Socin, L. Kirk Walters, “ManualTransmission Synchronizers”. SAE paper#680008.

[2]Syed T. Razzacki, “Synchronizer Design: A Mathematical and Dimensional Treatise”.SAE paper No.2004-01-1230.

[3]王明成.CA7CH350D湿式双离合器式自动变速器关键部件设计与集成[J]. 汽车技术. 2015(3)

[4]赵雪松.湿式双离合器自动变速器同步器设计及研究[D].吉林大学.2015.

[5]赵世琴,黄宗益,陈明,方伟荣.同步器换档接合过程的数学模型[J]. 同济大学学报(自然科学版). 1999(6).

Design and Development of Blocker Ring Synchronizer for Dual Clutch Transmission

FuChao1WangMingcheng1ZhaoXuesong1LiXingzhong2SongBin2GuoLili2

(1.ChinaFAWCo.,LtdR&DCenter,Changchun130011;2.HangzhouAdvanceGearboxGroupCo.,Ltd.,Hangzhou311203)

Dual Clutch TransmissionSynchronizerStructure DesignPerformance Calculation

1006-8244(2016)02-011-06

付超(1986-),男,陕西咸阳人,硕士,主要研究方向为乘用车变速器同步器及齿轮设计,E-mail: fuchao@rdc.faw.com.cn

U4

B