高性能弹浮式套管浮箍的研制及在页岩气井的应用

周战云, 李社坤, 秦克明, 郭继刚

(中石化中原石油工程有限公司固井公司,河南濮阳 457001)

高性能弹浮式套管浮箍的研制及在页岩气井的应用

周战云, 李社坤, 秦克明, 郭继刚

(中石化中原石油工程有限公司固井公司,河南濮阳 457001)

在页岩气水平井固井中,现有套管浮箍可靠性低,常因浮箍失效对固井质量造成不良影响。为解决该问题,分析了浮箍失效的具体原因,确定了提高浮箍可靠性的结构改进技术方案,通过仿真模拟分析了该方案的可行性,并在室内模拟试验和分析其综合性能的基础上,研制了高性能弹浮式套管浮箍。室内试验表明,研制的浮箍可耐压60 MPa,耐温180 ℃,在2.0 m3/min排量下冲蚀72 h无损伤。该套管浮箍在涪陵页岩气田焦石坝区块的200多口页岩气水平井中进行了应用,应用结果表明,弹浮式浮箍耐高压、耐高温、耐冲蚀、可靠性高(一次坐封可靠率达100%)。研究认为,该浮箍可广泛应用于各类套管外大压差井、水平井、高温深井和复杂井的固井作业。

浮箍;页岩气;水平井;固井;涪陵页岩气田

压裂是页岩气开采的主体技术[1-2],为了减轻压裂作业对套管外水泥环胶结质量的不良影响,采取的重要技术措施之一是增大套管外挤应力[3-4]。该技术措施需要增大套管内外压差而采用清水替浆,固井施工反向回压较高(最高可达40 MPa左右),而常规的套管浮箍已不能满足技术要求,特别是在替浆压力较高的情况下如果浮箍失效而采取憋压候凝措施,不仅会对固井质量造成不利影响,而且因为井口处于高压状态而不利于固井施工安全。因此,提高套管浮箍的可靠性,对于确保页岩气井固井质量、保障固井施工安全、促进页岩气的顺利开发均有重要意义。

目前国内外常用的套管浮箍按其回压装置的工作方式可分为浮球式、弹簧式和舌板式3种,均有各自的适用范围和使用条件[5-8]。浮球式浮箍通常用于直井及井斜角较小的井,主要依靠浮力及返流推动浮球完成坐封,其坐封成功率较高,但耐回压能力有限,可靠性随循环时间增长及井底温度增高而降低。弹簧式浮箍通常用于大斜度井及水平井,因密封半球多为金属材质,耐回压能力及抗温性能均较高;但因半球密封面固定,易被流体长时间冲刷而破坏,弹簧也容易在此过程中失效,因此其可靠性相对较低。舌板式浮箍结构相对比较简单,过流通道开阔,耐回压能力及耐温性能与弹簧式相当,但同样因依靠弹簧复位、密封面单一、且被液流直接冲刷,导致其可靠性低于浮球式浮箍。

为提高套管浮箍的可靠性,避免因浮箍失效对固井质量造成不良影响,笔者分析了浮箍失效的具体原因,确定了改进浮箍结构的技术方案,并在仿真模拟分析该方案可行性、室内模拟试验分析其综合性能的基础上,研制了一种高性能弹浮式套管浮箍,并进行了现场应用。

1 高性能弹浮式套管浮箍的研制

针对常规浮箍存在的问题,笔者确定了新型浮箍的研制思路:优选浮箍阀座材质提高其机械性能,对其结构进行优化设计,以提高其应用的可靠性;优选并采用具有高强度、耐高温性能的球形坐封部件(阀球),提高其耐高压、抗冲蚀及耐高温的能力;采用大直径的强制复位弹簧部件,一方面缓冲液流对球形坐封部件(阀球)的冲击,防止坐封部件(阀球)与球篮剧烈撞击而损坏,另一方面还可依靠弹力强制复位坐封,提高浮箍在水平状态下坐封的可靠性。

1.1结构

高性能弹浮式套管浮箍主要由壳体、阀座、阀球、球篮、弹簧和球托组成[9],其结构如图1所示。壳体为管状结构,上、下两端设有连接螺纹;阀座固定于壳体内上部,其中心开有通孔,通孔下部设内锥面;球篮为桶状结构,其侧壁开有通槽或通孔,其上部与阀座下部相连;阀球为圆球状结构,位于阀座下部内锥面与球托上端面之间,芯部由高强度、耐高温材料制成,外表包裹耐高温橡胶,以此提高其承压能力和耐温性能;球托为盘状结构,在球篮内位于阀球与弹簧之间;弹簧位于球篮内部,其两端限位于球托下部及球篮底部之间。

图1 高性能弹浮式套管浮箍结构Fig.1 Structure of the high-performance elastic-floating float collar

阀座与壳体之间通过螺纹相连,二者之间设有密封圈;球篮与阀座之间通过螺纹相连,二者之间设有销钉;球托中心开有通孔,其上端面为内锥面结构或与阀球形状对应的凹面结构;球篮侧壁通槽或通孔的数量≥4个;球篮底部开有中心通孔;弹簧可为圆柱状结构或圆锥状结构,其最大外径接近并小于球篮侧壁内径。

1.2工作原理

在应用高性能弹浮式套管浮箍时,将壳体上部通过内螺纹旋接于套管柱下部,然后进行下套管作业,下完套管后进行钻井液循环及注水泥作业时,液流推动阀球、球托向下移动,弹簧被压缩,此时壳体内部可建立液流通道;由于弹簧的最大外径接近并小于球篮侧壁内径,所以可选用弹力较大的弹簧,以防止在使用中被过度压缩而损坏;阀球及球托重量较轻,且二者有弹簧支撑,可缓冲液流冲击,防止在使用时因对球篮底部撞击力较大而造成其损坏;阀球在液流冲击下能够在阀座与球托之间任意转动,坐封密封口可随机遍布整个阀球表面,所以不易被冲蚀损坏。另外,即使弹簧在特殊情况下意外损坏,阀球仍可在返流推动下与阀座实现坐封,确保浮箍功能的可靠性。

2 浮箍性能模拟研究

在确定了高性能弹浮式套管浮箍的结构和各零部件的材质(壳体及阀座均由35CrMo合金钢加工而成,阀球芯部材质为胶木,外部包裹耐高温氟橡胶)之后,采用Soildworks内嵌仿真模拟模块对浮箍结构的机械性能进行了有限元分析。

2.1零部件静应力分析

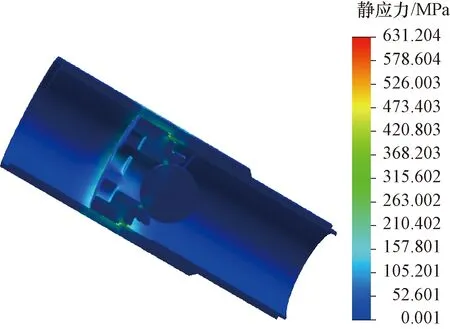

由于现场最高工作压力为40 MPa左右,承压固井工具安全系数一般取1.5倍,因此设定仿真模拟压力为60 MPa,在该工作压力下的静应力分析结果如图2所示。

图2 高性能弹浮式套管浮箍静应力分析云图Fig.2 Static stresses cloud chart of the high-performance elastic-floating float collar

由图2可知,各零部件的最大应力均小于材料屈服强度(35CrMo的抗拉强度为980 MPa,屈服强度为835 MPa,胶木抗压强度为210 MPa ),未出现明显的应力集中,结构设计合理,能够满足最大工作压力的要求。

2.2各零部件安全系数分析

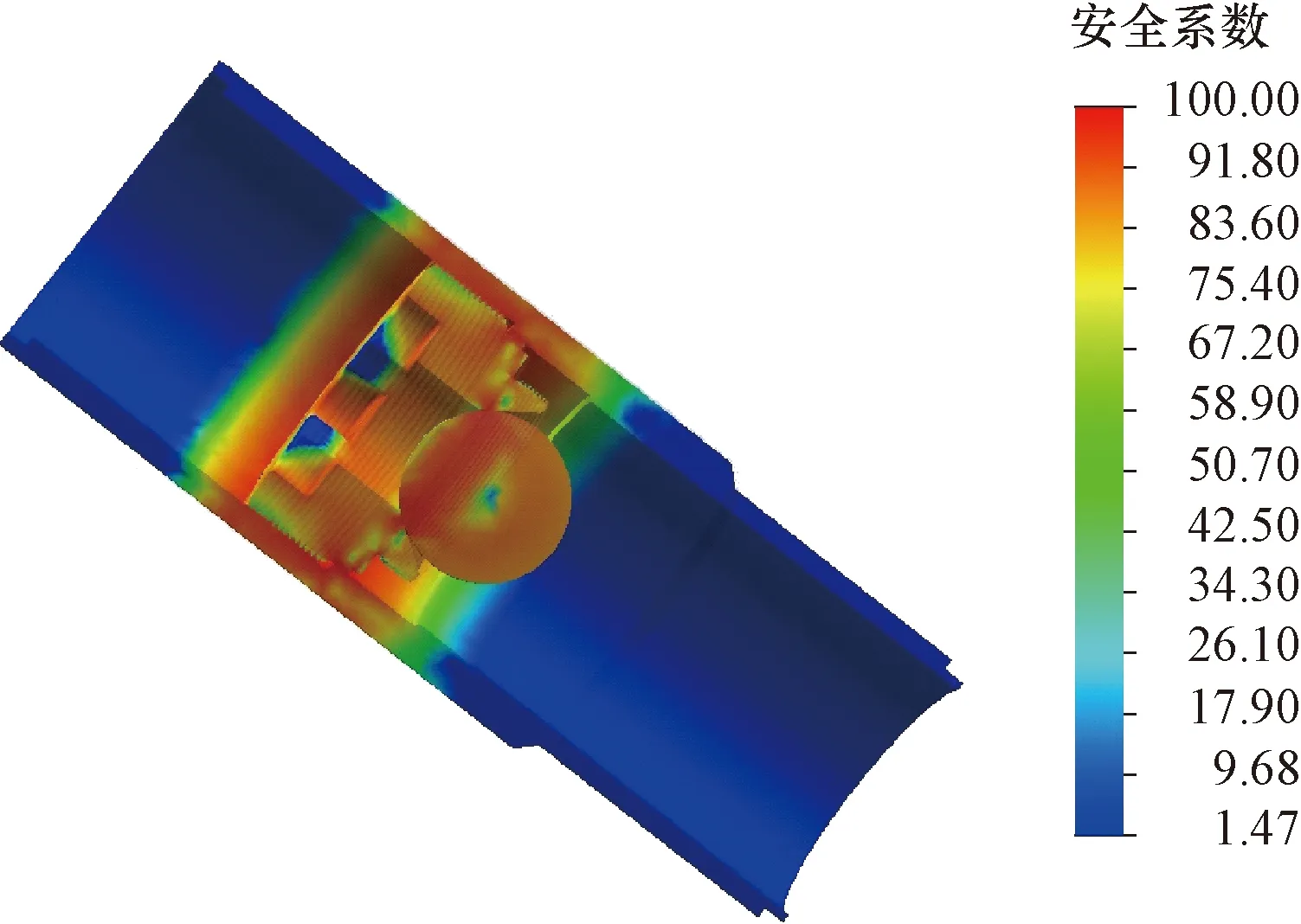

60 MPa工作压力下的安全系数分析结果如图3所示。

图3 高性能弹浮式套管浮箍安全系数分析云图Fig.3 Safety factor cloud chart of the high-performance elastic-floating float collar

由图3可知,各零部件在最大受力情况下的最小安全系数为1.5,未发生失效情况,能够满足要求。

2.3浮箍内部流态模拟分析

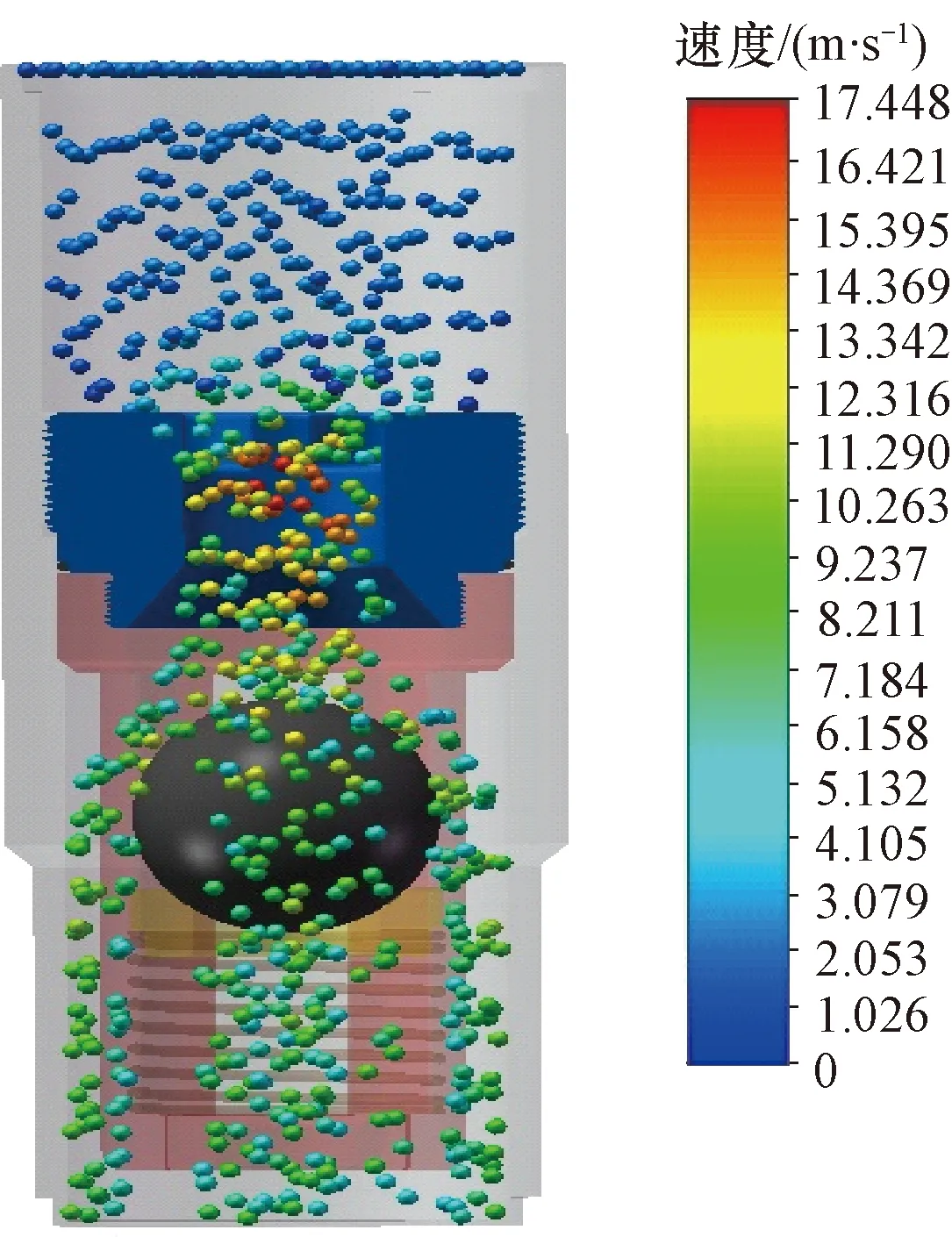

文献[5]要求φ139.7 mm浮箍的寿命试验排量不小于2.0 m3/min,因此设定流量为2.0 m3/min,则浮箍内部流态模拟分析结果如图4所示。

图4 高性能弹浮式套管浮箍内部流态分析结果Fig.4 Flow patterns analysis of the high-performance elastic-floating float collar

由图4可知:流体最大流速在阀座中心孔处,约为9~15 m/s;阀球周围流体流速有所降低,为4~8 m/s。分析得知:浮箍过流面积最小的部位为阀座中心孔处,流体对浮箍内部的冲蚀部位主要为耐冲蚀性能较好的阀座中心孔处;由于阀球在脉动流体的冲击作用下能够自由旋转,流体对阀球的冲蚀作用大大减弱,且阀球外表面的橡胶具有较好的耐磨性,因此该流速下流体尚不足以对阀球造成明显损坏。

3 室内性能试验

为了验证高性能弹浮式套管浮箍的综合性能,对其耐冲蚀性能、正向承压性能、反向承压性能和耐高温性能等进行了室内试验。

3.1耐冲蚀性能试验

耐冲蚀性能试验(也称寿命试验)的主要目的是评价浮箍在规定排量液体长时间冲蚀过程中保持反向坐封的能力。文献[5]要求φ139.7 mm浮箍的排量不小于2.0 m3/min,冲刷时间不少于24 h。将一只加工好的弹浮式浮箍(规格为FGV-STQ140/139.7 mm/10.54/LC/P110)样品置入浮箍浮鞋耐冲蚀性能试验装置中,加入适量重晶石粉的清水,调整循环冲刷排量为2.0 m3/min,经过累计36 h的冲蚀后停止试验。将浮箍内部构件卸开后观察,阀球、弹簧、阀座密封面等未见任何损坏。可见,高性能弹浮式套管浮箍的耐冲蚀性能能够满足文献[5]的技术要求。

3.2正向承压性能试验

在浮箍样品上端安装1只装有固井胶塞的水泥头,水泥头与试压泵相连,通过试压控制系统设置好试压程序后进行正向承压性能测试。用试压泵泵注液体推动水泥头内的固井胶塞下行直至碰触浮箍阻流板,继续加压,压力缓慢升至25 MPa后,稳压5 min未发生压降;随后继续分段加压,分别在35,45,55和65 MPa压力下稳压5 min,压降均小于0.5 MPa;卸压后拆下水泥头观察浮箍内部构件,未发现明显变形及损坏情况。试验结果表明:高性能弹浮式套管浮箍的正向承压能力远大于文献[5]中对Ⅲ型浮箍正向承压的要求。

3.3反向承压性能试验

在进行完正向承压试验的浮箍下端安装套管接箍及试压接头,试压接头与试压泵出口相连,通过试压控制系统设置好试压程序后进行反向承压性能测试,压力缓慢加至25 MPa后,稳压5 min压力未下降;随后继续分段加压,分别在35,45,55和65 MPa压力下稳压5 min,压降均小于0.5 MPa。卸压后拆下浮箍内部构件,发现除阀球与阀座接触处有明显压痕外,未发现其他损坏情况。试验结果表明:高性能弹浮式套管浮箍的反向承压能力远大于文献[5]中对Ⅲ型浮箍反向承压的要求。

3.4耐高温性能试验

将该浮箍置于盛有高温液体(机油)的特制容器中,对高温液体进行加热,用热电偶控制加热温度,浮箍壳体下端封闭并设置加压口连接至试压泵,试压介质也采用机油。根据试验方案加工了浮箍耐高温评价装置(如图5所示)。将浮箍置于试验装置中,浮箍内外部均灌满机油,然后用电热棒加热机油,同时通过热电偶将温度控制为180 ℃;当温度达到180 ℃后,通过试验装置下端的加压口用试压泵加压,分别在35,45,55和65 MPa压力下稳压5 min,压降均小于0.5 MPa,试验完成后取出并观察阀球受损情况。除阀球与阀座接触处有明显压痕外,未发现其他损坏情况。试验结果表明,高性能弹浮式浮箍耐温性能能够达到设计要求,同时也满足文献[5]的有关要求。

图5 高性能弹浮式浮箍耐温试验装置Fig.5 Temperature resistance test devices of the high-performance elastic-floating float collar

4 现场应用

截至目前,高性能弹浮式套管浮箍已在涪陵页岩气田焦石坝区块的焦页40-2HF井、YS108H3-2井、焦页42-3HF井等200多口页岩气水平井进行了应用。这些井在完成注水泥作业后均采用清水替浆,施工压力较高(普遍在20 MPa以上,最高压力可达36 MPa),采用高性能弹浮式套管浮箍后未发生浮箍失效情况,浮箍一次坐封可靠率达到100%。下面以焦页40-2HF井、YS108H3-2井为例,详细介绍其应用情况。

4.1焦页40-2HF井

焦页40-2HF井为焦石坝区块的一口页岩气开发水平井,设计井深4 374.00 m,完钻井深4 374.00 m,生产套管下深4 368.60 m,φ139.7 mm套管串的套管钢级为P110(0~2 316.08 m井段)和TP110T(2 316.08~4 587.50 m井段),套管壁厚12.34 mm,套管扣型TP-CQ。套管串结构(自下而上)为:φ139.7 mm弹浮式浮鞋+φ139.7 mm套管×1根+φ139.7 mm高性能弹浮式套管浮箍+φ139.7 mm套管×1根+φ139.7 mm高性能弹浮式套管浮箍+φ139.7 mm套管串+φ139.7 mm联顶节。

该井注水泥施工正常,替浆碰压由25 MPa升至27 MPa,顶至29 MPa;放回水检查浮箍的坐封情况,断流,浮箍浮鞋密封良好;水泥浆返出地面8 m3;冲洗井口,坐套管头,环空加压3 MPa,开井候凝。该井施工过程中浮箍承受的最高压差达27 MPa,固井过程顺利,浮箍一次坐封可靠。

4.2YS108H3-2井

YS108H3-2井是焦石坝区块的一口页岩气开发水平井,完钻井深4 446.00 m,生产套管下深4 444.00 m,φ139.7 mm套管串的套管钢级为TP110T(0~4 444.00 m井段),套管壁厚12.34 mm,套管扣型TP-CQ。

该井全井采用清水顶替,施工泵压高,套管内外压差大,对固井设备、管线、固井工具附件的承压能力提出了很高要求。该井采用了2只高性能弹浮式套管浮箍和1只弹浮式浮鞋,由于下套管过程中多次遇阻,套管下放到位历时4 d,中途多次大排量循环,对浮箍、浮鞋的冲刷较为严重,对于浮箍的耐冲刷性能是个严峻的考验。该井地面固井施工正常,注完水泥后清水替浆45.83 m3,泵压由33 MPa碰压至45 MPa,套管外与内部压差高达33 MPa,放回水断流,浮箍浮鞋坐封正常,井口敞压候凝,环空加回压8 MPa。在该井的施工过程中,高性能弹浮式浮箍经受了历时4 d(96 h)大排量的冲刷,承受了33 MPa的反向高压,仍然坐封可靠,充分说明了该浮箍具有较高的可靠性。

5 结论及建议

1) 高性能弹浮式套管浮箍融合了浮球式及弹簧式浮箍的结构特点,不仅强化了二者的优点,消除了二者的不足,而且大大提高了可靠性,增强了浮箍的综合性能。

2) 高性能弹浮式套管浮箍最高耐压强度可达60 MPa,最高耐温180 ℃,在2.0 m3/min排量下的耐冲蚀时间不低于72 h,综合性能远远高于常规浮箍,现场应用200多口井,一次坐封可靠率高达100%。

3) 高性能弹浮式套管浮箍具有耐压强度高、耐高温性能好、可靠性高等技术特点,可广泛应用于各类套管外大压差井、水平井、高温深井和复杂井的固井作业。

References

[1]邵晓州,余川,付勋勋,等.页岩气研究新进展及开发瓶颈分析[J].断块油气田,2012,19(6):764-766.

SHAO Xiaozhou,YU Chuan,FU Xunxun,et al.New research progress and development bottleneck analysis of shale gas[J].Fault-Block Oil & Gas Field,2012,19(6):764-766.

[2]薛承瑾.页岩气压裂技术现状及发展建议[J].石油钻探技术,2011,39(3):24-29.

XUE Chengjin.Technical advance and development proposals of shale gas fracturing[J].Petroleum Drilling Techniques,2011,39(3):24-29.

[3]曾义金.页岩气开发的地质与工程一体化技术[J].石油钻探技术,2014,42(1):1-6.

ZENG Yijin.Integration technology of geology & engineering for shale gas development[J].Petroleum Drilling Techniques,2014,42(1):1-6.

[4]艾军,张金成,臧艳彬,等.涪陵页岩气田钻井关键技术[J].石油钻探技术,2014,42(5):9-15.

AI Jun,ZHANG Jincheng,ZANG Yanbin,et al.The key drilling technologies in Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2014,42(5):9-15.

[5]SY/T 5618—2009套管用浮箍、浮鞋[S].

SY/T 5618—2009Float collar and float shoe for casing[S].

[6]林传礼.固井工[M].东营:石油大学出版社,1996:218-220.

LIN Chuanli.Cementer[M].Dongying:Petroleum University Press,1996:218-220.

[7]赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005:685-688.

ZHAO Jinzhou,ZHANG Guilin.Drilling engineering technical manual[M].Beijing:China Petrochemical Press,2005:685-688.

[8]杜晓瑞.钻井工具手册[M].北京:石油工业出版社,1999:384-388.

DU Xiaorui.Drilling tool manual[M].Beijing:Petroleum Industry Press,1999:384-388.

[9]中国石油化工集团公司,中石化中原石油工程有限公司固井公司.弹浮式套管浮箍:201420642985.3[P].2015-04-22.

China Petroleum & Chemical Corporation,Cementing Company of Sinopec Zhongyuan Oilfield Service Corporation.Elastic floating casing float collar:201420642985.3[P].2015-04-22.

[编辑令文学]

The Development of High-Performance Elastic-Floating Float Collars and Their Applications in Shale Gas Wells

ZHOU Zhanyun, LI Shekun, QIN Keming, GUO Jigang

(CementingCompany,SinopecZhongyuanOilfieldServiceCorporation,Puyang,Henan, 457001,China)

Existing float collars exhibit low reliability in cementing operations of horizontal wells for shale gas development. Consequently, the failure of floating collars for casing may frequently induce negative impacts on quality of cementing operations. To solve these problems, a review was conducted of the root causes for failures of float collars together with technical solutions to enhance reliability of such collars. The feasibility of such solutions had been analyzed through simulation tests. On bases of combination of lab test results and assessments of overall performances, high-performance elastic-floating type float collars were developed. Laboratory test results showed that the newly developed float collar might endure pressures up to 60 MPa with resistance to temperature 180 ℃. In addition, these collars might experience no damage for 72 h under displacement erosion rate of 2.0 m3/min. High performance elastic floating float collars were applied in more than 200 shale gas horizontal wells in the Jiaoshiba Block of the Fuling Shale Gas Field with outstanding resistance to high pressures, high temperatures, erosion and excellent reliability,with a one-time setting success rate up to 100%. Research results suggested that these float collars may be widely used in cementing operations in wells with significant differential pressures, horizontal wells, high-temperature deep wells and wells under complicated conditions.

float collar; shale gas; horizontal well; well cementing; Fuling Shale Gas Field

2015-12-01;改回日期:2016-04-11。

周战云(1969—),男,甘肃武威人,1993年毕业于承德石油高等技术专科学校机械制造工艺及设备专业,高级工程师,主要从事固井工具研究工作。E-mail:13839276555@163.com。

国家科技重大专项课题“高含硫气藏超深水平井钻完井配套技术研究”(编号:2011ZX05017-002-03)资助。

doi:10.11911/syztjs.201604014

TE925+.2

A

1001-0890(2016)04-0077-05

◀钻井完井▶