某柴油机活塞漏气量的分析与优化

张虎,孙科,关莹(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某柴油机活塞漏气量的分析与优化

张虎,孙科,关莹

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

针对某柴油发动机台架试验过程中出现的活塞漏气量大问题,排查出是由于两级增压器漏气和第二道气环开口间隙偏大引起。通过仿真方法对第二道气环开口间隙进行分析,计算结果与测试结果基本一致。重新确定开口间隙范围,降低了活塞漏气量。

两级增压器 活塞漏气量 开口间隙 AVLEXCITE PR

1 前言

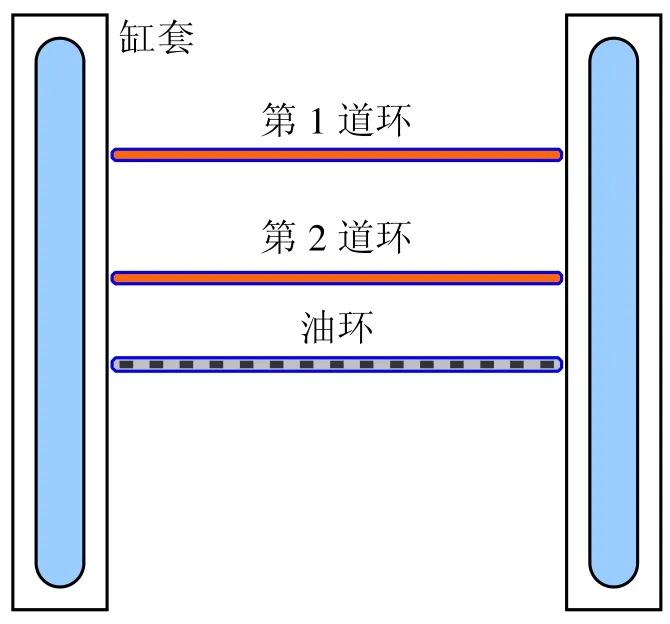

发动机工作时,高温高压气体从密闭气缸经由活塞环的侧隙、开口间隙流向曲轴箱,这一路径称为活塞漏气量通道。发动机实际工作过程中,漏气量主要经由漏气量通道进入曲轴箱,其量约占漏气量总值的95%以上,其余则主要来源于:(1)从气门杆与气门导管间的间隙流入曲轴箱的气体,;(2)进入增压器轴承及密封环间隙经回油管进入曲轴箱的气体;(3)空气压缩机的漏气经由空压机机油回至油底壳的气体[1]。

当密封不良漏气量超过许用限值时,会造成一系列的不良后果,如发动机功率下降、油耗增加、运转不平稳、起动困难,缸壁与活塞环之间的油膜被破坏,气缸与活塞环之间产生异常磨损,机油老化变质,机油消耗量增加,活塞承受附加的加热,可能会膨胀卡死等[2]。因此对漏气量进行分析对发动机的设计具有重要意义。

2 现象描述和初步分析

我公司新开发了一款3.0 L直列六缸、四冲程柴油机,采用了双顶置中空凸轮轴、两级涡轮增压、可变涡流比、废气再循环、液压挺柱、滚子摇臂、高压共轨等多项先进技术,可满足欧V及以上排放法规要求,以低油耗、低排放、高性能为开发目标,满足国内和欧盟市场对高性能动力的需求。在台架试验过程中,发现活塞漏气量偏大,为120 L/min,已超过设计要求。

根据如图1所示的鱼骨刺图,分别查找问题和原因:(1)检测试验方法和台架监测数据,无异常;(2)检查缸体、活塞、活塞环的样件数据,无异常;(3)检查缸体、活塞环的设计:经与我司其余几款柴油机和宝马N47的活塞环数据,发现第二道气环开口间隙偏大,可能会导致漏气量偏大;(4)检查两级增压器,由于缺少测试增压器漏气量设备,无法确定增压器是否漏气。

图1 问题排查鱼骨刺图

经过问题排查,将原因集中于两方面:(1)第二道气环开口间隙偏大;(2)测量增压器是否存在漏气现象,并针对上述这两个方面进行验证。

3 增压器漏气量测试

为测试两级增压器工作状态下的漏气量,自制了一个增压器漏气量的测试装置,如图2所示。测试装置在发动机上的位置如图3所示,出气口连接活塞漏气量仪。注意:测试装置的最低端要高于机油液面,回油管管路连接至机油液面以下,避免增压器漏气至曲轴箱中。

图2 增压器漏气量测量装置

图3 增压器漏气量测试方法

台架测试时,首先按照正常方法进行活塞漏气量测试。测试完成后,更换增压器漏气量测试装置,重新测量活塞漏气量,两次测量结果如图4所示。

图4 活塞漏气量测量结果对比

从图4可知,增压器确实存在漏气现象,且随转速升高,漏气量逐渐增多,漏气量值在4 000 r/min时达到30 L/min以上。将此问题反馈至增压器供应商,要求控制中间体及涡端的压差,并增加机油密封测试试验,以减少窜漏的风险。经后期沟通,供应商在增压器总成出厂前,将对全部增压器总成进行密封测试。

4 活塞环开口间隙过大验证

AVL EXCITE PR是发动机活塞摩擦副设计专用的多体动力学软件,在活塞动力学、冲击振动噪声、活塞环组设计、活塞/环/缸套摩擦、压力平衡和窜气、润滑油消耗、设计参数的趋势分析等方面发挥着重要作用。现使用PR建立该柴油机活塞环组模型,对活塞漏气量进行计算,重点分析环开口间隙对漏气量的影响。

4.1仿真模型的校正

为了使仿真结果更接近试验结果,就要保证仿真模型与试验模型的一致性,为此在柴油机台架上测量了标定工况的相关参数,图5为缸内压力曲线,仿真模型如图6所示。在本模型中,缸套轮廓为冷态轮廓与热-机械载荷耦合下仿真结果的耦合,缸套温度为气固温度场耦合计算结果,活塞环的温度来源于供应商经验数据,活塞环的型线来源于设计图纸,如图7所示。

图5 标定工况下的气缸压力曲线

图6 活塞环组及气缸套仿真模型

图纸中要求第二道气环的开口间隙平均值为0.75mm。利用上述模型进行计算,计算结果如图8所示。仿真结果与试验结果的误差为6.6%,在± 10%以内,认为该模型可信,并用于下一步工作。

4.2更改开口间隙

为验证第二道气环开口间隙对活塞漏气量的影响,将开口间隙分别设置为0.6~0.8mm,共5种开口间隙,进行模拟计算,最终结果见图9。

图7 缸套、活塞环模型

图8 活塞漏气量

图9 第二道气环开口间隙对活塞漏气量的影响

从图中计算结果可知,第二道气环的开口间隙变化,对活塞漏气量影响很大。

为避免出现顶口故障,将图纸中要求的间隙减小0.05mm,并联系供应商进行样件制作,后期将进行台架验证。

5 总结

根据影响活塞漏气量的主要因素,依据增压器漏气量试验、活塞漏气量仿真分析等方法排查出增压器漏气、第二道气环开口间隙偏大为导致漏气量超标的主要原因,并制定出相应的整改措施,以降低活塞漏气量。

[1]周玉,戴松高.柴油机活塞漏气量分析及其限值的确定[J].内燃机,2000(2):76-79.

[2]苏颖颖,王伯年.发动机环组漏气分析[J].上海理工大学学报,1998(4).

Analysisand OptimizingofPiston Blowby ofDieselEngine

Zhang Hu,Sun Ke,Guan Ying

(1.TechnicalCenter,GreatWallMotorCompany Limited,Baoding071000,China;2.HebeiAutomobile Engineering Technology&Research Center,Baoding071000,China)

Found piston blowb y large in a diesel engine Rig-test process.Found out 2-stage turbocharger blowby and second piston ring end gap oversize.By simulation method anlysis the second piston ringend gap,anlysis resultaccord with test result.Redetermineend gap range,reduce piston blowby.

2-stage turbocharger,piston blowby,end gap,AVLEXCITE PR

10.3969/j.issn.1671-0614.2016.02.006

来稿日期:2015-05-19

张虎(1986-),男,助理工程师,主要研究方向为曲轴系多体动力学。