基于Design Explorer的球面型艉轴承接触性能优化设计

邹 力,刘正林,陈为晶

(武汉理工大学 能源与动力工程学院,武汉 430063)

基于Design Explorer的球面型艉轴承接触性能优化设计

邹力,刘正林,陈为晶

(武汉理工大学 能源与动力工程学院,武汉 430063)

应用ANSYS Design Explorer优化设计模块,探讨球面型艉轴承材料参数(弹性模量)、结构参数(内外圈宽度、球径、相对位置)对接触压力的影响规律,结果表明,减小内、外圈的弹性模量有利于减小球面型艉轴承的接触压力,且内圈的影响较大;结构参数中,球径和轴承相对位置对接触压力的影响较大,且存在一个球径与轴承相对位置的最佳组合使接触压力最小。

球面型艉轴承;球面轴承;优化设计

随着船舶大型化的发展,螺旋桨重量增加、轴系尺寸加大,使艉轴承的工作负荷加重,导致发生疲劳磨损的概率加大,减少了艉轴承的寿命。球面轴承因其承载能力强、减振降噪能力好、寿命长等优点,在船舶工程上有重要的应用价值。国内外学者在球面轴承的结构优化、材料筛选等方面进行了大量研究[1-6],在此基础上,拟应用ANSYS Design Explorer模块,分析其结构、材料参数对承载能力的影响,以期得到最优设计方案,为球面型艉轴承的设计提供理论依据。

1 优化设计理论

1.1数学模型

对于通用的优化问题可归纳为:选取设计变量gu(x)、hu(x),在满足一定约束条件下,使目标函数f(x)达到最小(或最大)。其数学模型为

(1)

1.2Design Explorer优化模块

ANSYS/Workbench中Design Explorer模块可以进行多目标的基于实验的优化设计。通过设置不同的输入、输出参数,可以得到与之对应的输出参数的响应曲面,然后通过响应曲面的形式来观察设计变量的变化对性能参数的影响情况,最终达到优化的目的。

使用该模块须定义参数,包括输入参数、输出参数和导出参数。

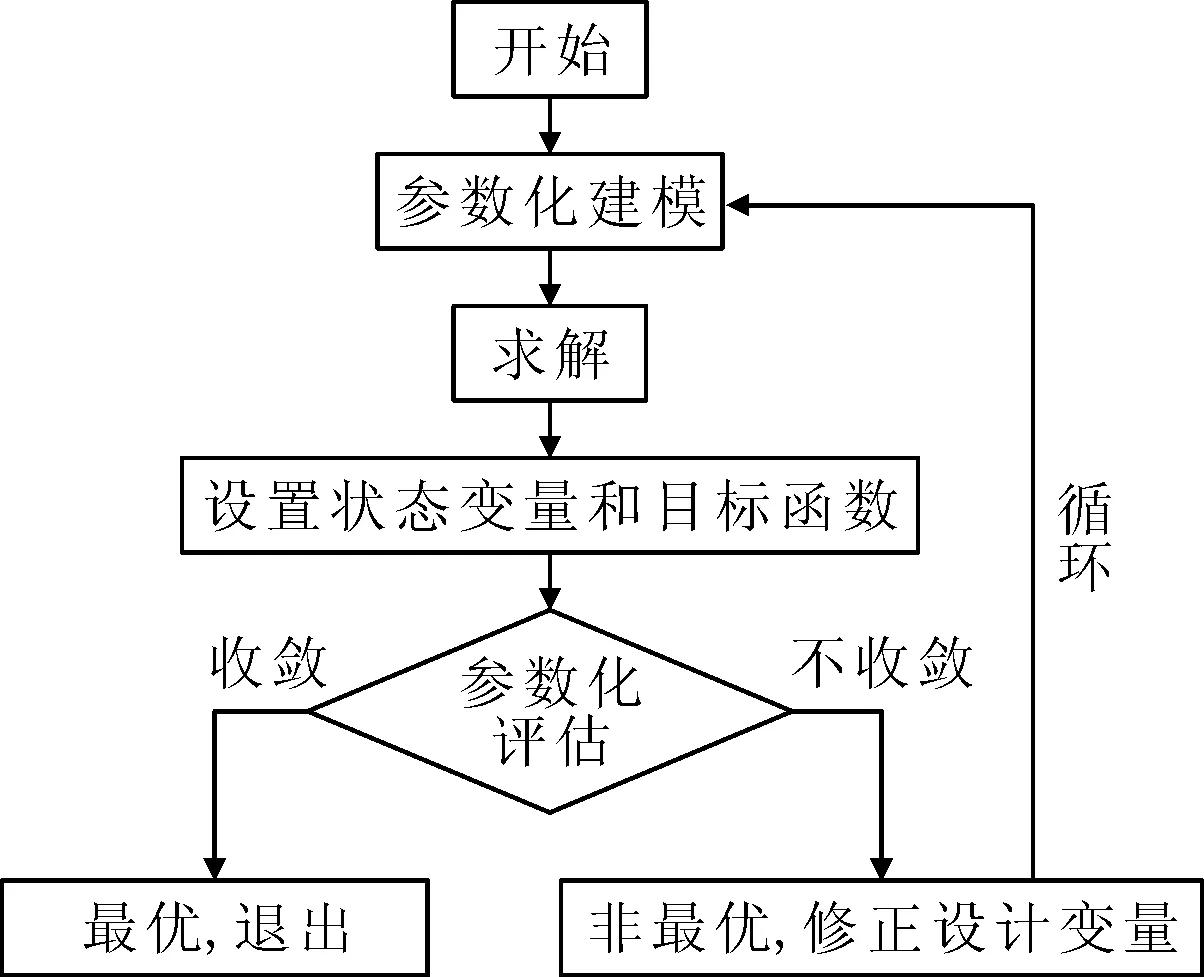

主要步骤包含:参数化建模、后处理求解、设置变量和目标函数、优化参数评价、优化循环、设计变量修正,计算流程见图1。

图1 优化流程

2 球面型艉轴承模型

球面型艉轴承是将球面轴承与普通水润滑艉轴承组合而得到的一个复合轴承。该轴承具有自动调整艉轴承与艉轴同轴度功能,能承受较大径向力,并可降低轴承接触压力峰值,使接触压力分布趋于均匀效,增强承载性能。

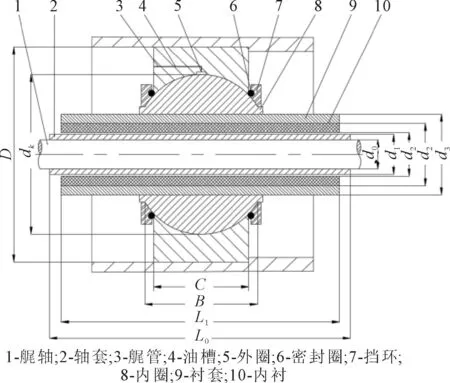

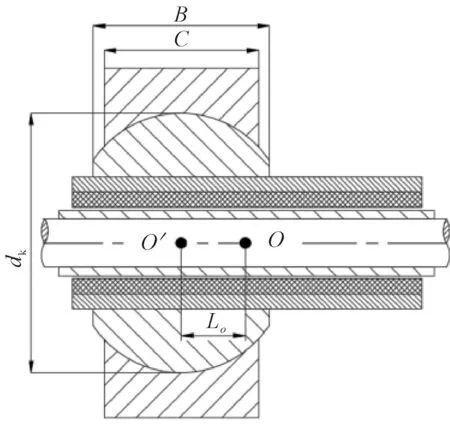

球面型艉轴承结构如图2所示。当螺旋桨由于重力悬臂作用及轴系校中不良导致艉轴沿轴线发生弯曲时,内圈、衬套、内衬随艉轴偏转相同角度,保证了艉轴与艉轴承同轴度。

图2 球面型艉轴承结构图

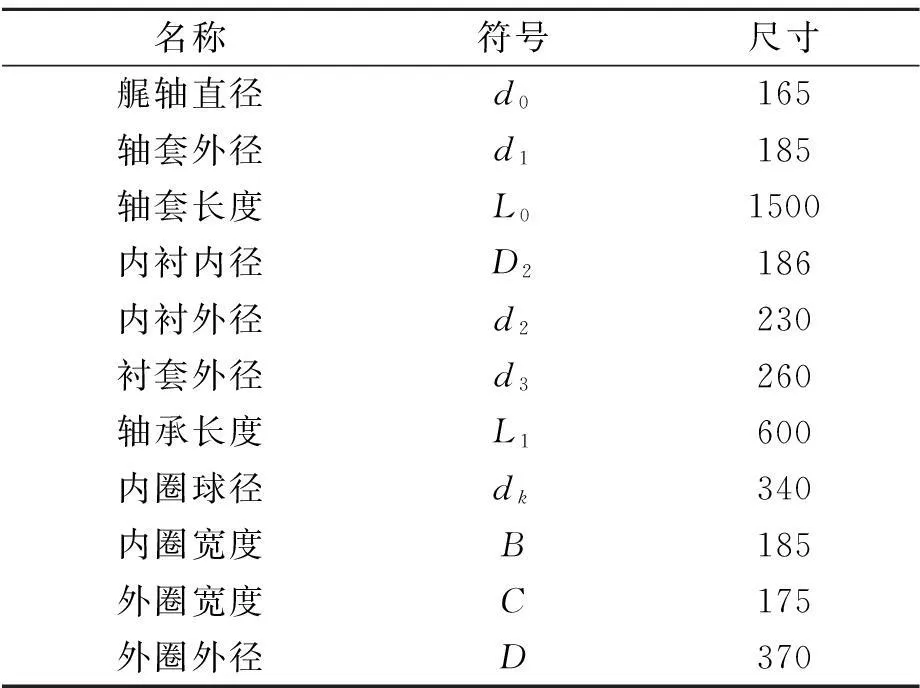

由图2结构,结合相关的标准规范[6]、手册[7-8],设计出球面型艉轴承各主要部件的尺寸,见表1,主要部件的材料参数见表2。

表1 球面型艉轴承主要部件的相关尺寸 mm

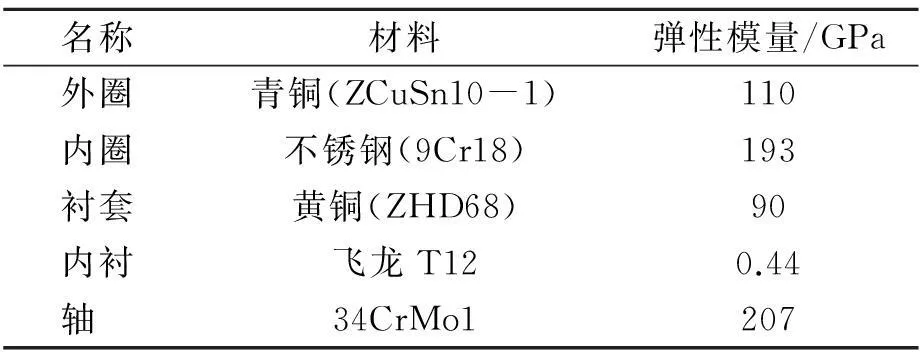

表2 球面型艉轴承主要部件的材料参数

3 优化分析结果

球面型艉轴承中,球面轴承是关键部件,对球面轴承的材料、结构进行优化,优化目标为使轴承内衬的最大接触压力最小,以增强其承载性能。

3.1球面轴承材料优化分析

球面轴承的内圈选用不锈钢,外圈选用耐磨性较好的铜合金,不同规格的不锈钢和铜合金的材料性能有所差异。其中,弹性模量对结构的刚度影响较大,从而影响艉轴承的接触状态。

3.1.1弹性模量优化分析

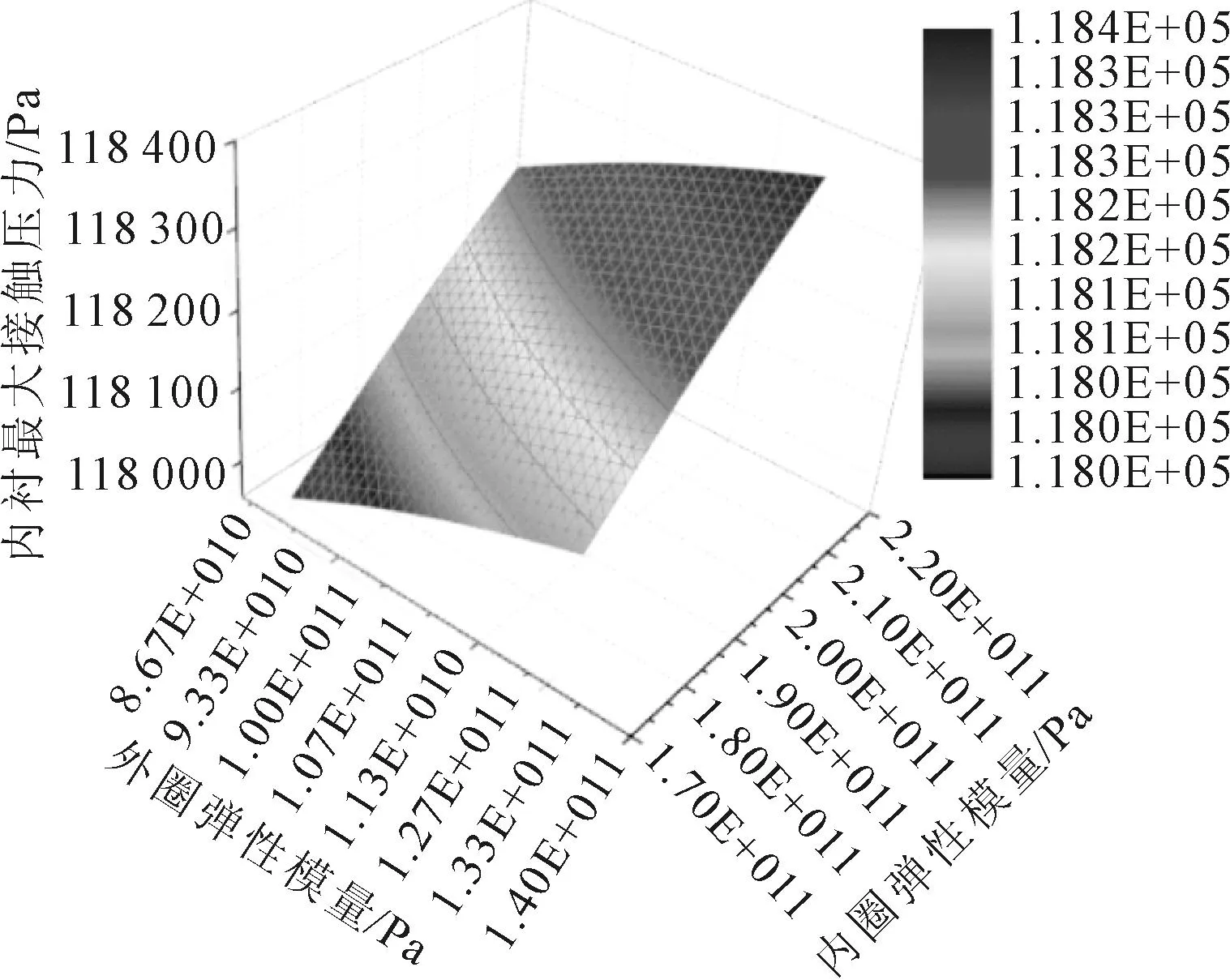

将内、外圈弹性模型定义为输入参数,其中,内圈的弹性模量E1=193 GPa,将其上下限区间设置为[173,213],外圈弹性模量E2=110 GPa,将其上下限区间设置为[90,130];将内衬接触面上的最大接触压力定义为输出参数(即优化目标),未优化时最大接触压力为0.118 19 MPa。优化分析响应面如图3所示。

图3 最大接触压力与弹性模量的响应面

由图3看出,随着E1和E2的减小,内衬的最大接触压力减小。这是由于弹性模量越小,球面轴承的刚度越小,整体变形增大,有利于轴随着内圈转动,从而使内衬与轴套的接触更好,接触压力减小。当E1和E2同时取最小值时,最大接触压力为0.117 96 MPa,较未优化值0.118 19 MPa下降了0.19%。可以看出小幅度的减小弹性模量,对降低最大接触压力作用较小。

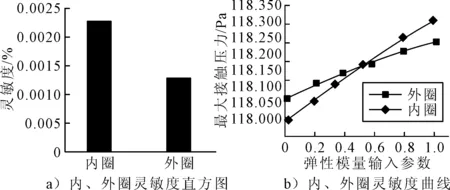

3.1.2弹性模量灵敏度分析

为了分析内、外圈弹性模量分别对优化目标的影响程度,须进行灵敏度分析。在Design Explorer中提取内、外圈的灵敏度直方图和灵敏度对比曲线,如图4所示。从图4a)可见,当内、外圈分别减小一个单位的弹性模量时,最大接触压力减小的比例分别为64%和36%,因此,减小内圈的弹性模量对降低最大接触压力的作用更大。从图4b)可见,同时改变弹性模量输入参数时,内圈的灵敏度曲线更陡,对接触压力的影响更大。

图 4 内、外圈灵敏度对比

3.2球面轴承结构优化分析

本文主要讨论球面轴承内圈宽度B、球径dk、外圈宽度C、轴承相对位置Lo4个参数对内衬上最大接触压力的影响。其中球面轴承相对位置Lo指的是球心位置O′相对于普通艉轴承中心O的轴向位置,向左(艉端)移动为正,反之为负。优化参数位置见图5所示。

图5 球面轴承优化参数示意

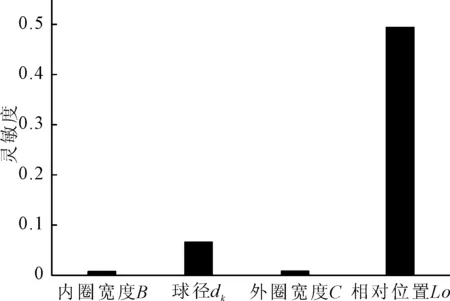

3.2.1结构参数灵敏度分析

4个结构参数同时变化时,排列组合得到的情况较多,无法同时在同一坐标系下描述优化目标随各个参数变化的情况。因此,先要讨论4个参数对优化目标的影响程度,进行灵敏度分析。

将4个结构参数定义为输入参数。其中,内圈宽度B的上下限区间设置为[180,190];球径dk的上下限区间设置为[335,345];外圈宽度C的上下限区间设置为[170,180];轴承相对位置Lo的上下限区间设置为[-100,100]。将内衬接触面上的最大接触压力定义为输出参数,即优化目标,未优化时最大接触压力为0.118 19 MPa。在Design Explorer中提取结构参数的灵敏度直方图,见图6。

图6 结构参数灵敏度直方图

由图6可见,球面轴承相对位置Lo和球径dk的灵敏度较大,而内、外圈宽度B、C则很小,可以忽略不计。因此,在考虑优化球面轴承结构尺寸时,主要讨论优化相对位置Lo和球径dk。

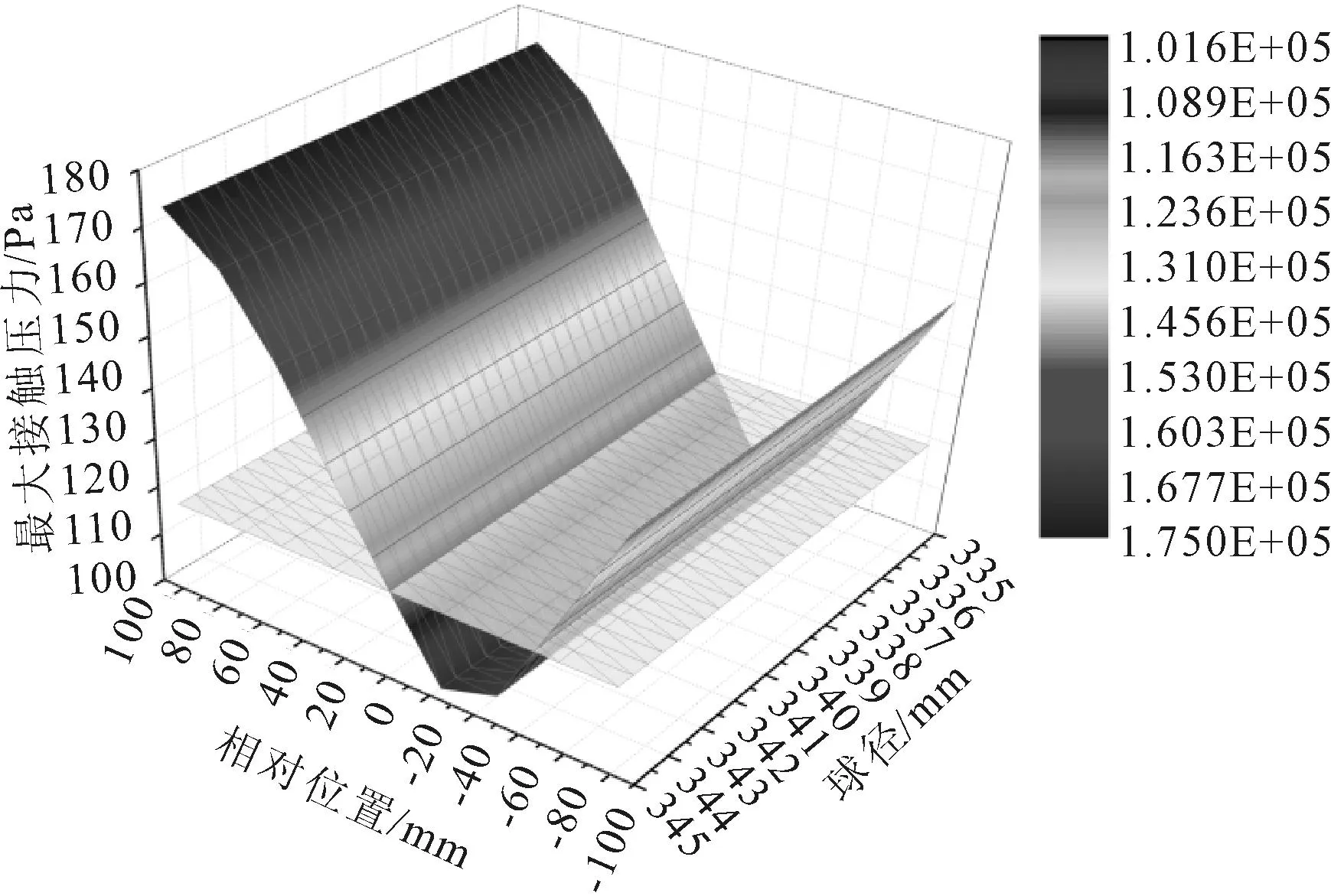

3.2.2结构参数优化分析

以球径dk、轴承相对位置Lo作为输入参数,将内衬接触面上的最大接触压力定义为输出参数,此时优化分析响应面如图7所示。

图7 最大接触压力与优化参数的响应面

由图7可见,响应面分为一个水平面和一个U形曲面。其中,水平面表示球面轴承结构未优化时的最大接触压力,大小为0.118 19 MPa;U形曲面为球径dk、轴承相对位置Lo变化时优化目标的响应面。相同的球径下,最大接触压力随着相对位置Lo的增大先减小后增大,呈现向下抛物线的趋势。即存在某个相对位置,使得最大接触压力为最小值。当Lo在[-70,0]的范围时,球面轴承最大接触压力得到优化。其中Lo在-25 mm附近时,最大接触压力最小。

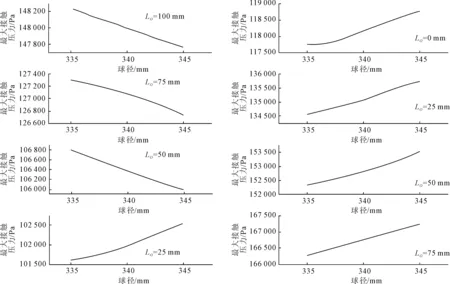

为探讨球径对最大接触压力的影响,对图7进行切片,分析各相对位置下Lo下,最大接触压力随球径的变化曲线,如图8所示。

由图8可见,以最大接触压力最小值时的相对位置为分界线,当Lo≤-25 mm时,定义响应面为下降区域,此时最大接触压力随球径的增大而减小;当Lo>-25 mm时,定义响应面为上升区域,此时最大接触压力随球径的增大而增大。

通过上述结构优化分析,对球面轴承的结构进行优化。当相对位置Lo=-25 mm、球径dk=335 mm时,最大接触压力为0.101 6 MPa,较未优化结构的0.118 19 MPa减小了14.0 %。

图 8 不同的相对位置Lo下最大接触压力随球径的变化

4 结论

1)球面型艉轴承的内、外圈弹性模量越小,其内衬的最大接触压力越小、承载能力越强,且内圈的影响较大。

2)球面型艉轴承的内、外圈宽度对其最大接触压力影响很小,球径和相对位置的影响很大,球径的影响随着相对位置的不同而不同。在下降区域,最大接触压力随球径的增大而减小;在上升区域,最大接触压力随球径的增大而增大。

3)通过对球面型艉轴承进行优化分析可以得出一个最优方案使其内衬的承载能力最佳。

[1] KIM B C, PARK D C, KIM H S, et al. Development of composite spherical bearing[J]. Composite Structures, 2006,75(1-4):231-240.

[2] GERMANEAU A, PEYRUSEIGT F, MISTOU S. Verification of a spherical plain bearing finite-element model using scattered light photoelasticity tests[J]. Institution of Mechanical Engineers, 2008,222:647-656

[3] 向定汉,王春艳,董伟锋.向心关节轴承的结构优化及摩擦磨损性能研究[J].摩擦学学报,2004(6):564-567.

[4] 曾庆良,孙国顺.基于ANSYS有限元分析的杆端关节轴承的结构优化设计[J].机械制造,2006(12):15-17.

[5] 王虎奇,李春青,申其芳,等.基于ANSYS的平地机用向心关节轴承的改进[J].轴承,2010(6):12-14.

[6] 李杰光,孙绍黎.舵机关节轴承失效分析与结构优化研究[J].科技风,2011(13):86-87.

[7] 关节轴承:向心关节轴承:GB/T 9163-2001[S].北京:国家质检总局,2001.

[8] 轮机工程手册编委会.轮机工程手册:下册[M].北京:人民交通出版社,1994.

Contact Performance Optimal Design of Spherical Stern Bearing Based on Design Explorer

ZOU Li, LIU Zheng-lin, CHEN Wei-jing

(School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China)

The contact performance of spherical stern bearing is optimized by ANSYS Design Explorer optimal design module. The influence of material and structure parameters upon the contact performance of the spherical bearing is studied. The results show that the reduction of modulus of elasticity can reduce contact pressure on bearing. The diameter and the relative position of sphere can effectively affect the contact performance. There is a best structure to minimize the contact pressure.

spherical stern bearing; spherical bearing; optimal design

2016-03-17

2016-04-04

国家自然科学基金项目(51379168)

邹力(1990—),男,硕士生

U664.121

A

1671-7953(2016)04-0118-04

DOI:10.3963/j.issn.1671-7953.2016.04.027

研究方向:船舶水润滑轴承摩擦性能

E-mail:923309503@qq.com