36 000 t多用途重吊船全船扭转强度分析

葛珅玮,万冬冬

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

36 000 t多用途重吊船全船扭转强度分析

葛珅玮,万冬冬

(南通中远川崎船舶工程有限公司,江苏 南通 226005)

在消化吸收日本船级社《集装箱船计算指南》的基础上,对36 000 t多用途重吊船分别采用全船有限元计算方法和指南提出的简化公式计算方法,进行扭转强度的分析和评估,比较2种方法的不同,讨论大开口船舶设计的注意点。结果表明,全船有限元计算方法对船体扭转强度的直接计算可行且有效,同时对大开口型船舶的结构设计具有一定的参考价值。

多用途重吊船;抗扭强度;全船有限元;合成应力;简化方法

多用途重吊船(MPV)几乎能运输所有种类的货物。近些年来,随着世界贸易的发展,大型物件设备运输的需求量增加很快,因而,用于运输这些大件的多用途船迅速发展。多用途重吊船最显著的结构特点是:左右舷结构不对称,货舱一般具有全开口形式。这种结构形式,尤其是货舱的全开口形式,会造成船体梁扭转刚度的缺失,因此需要对船体结构进行扭转强度的评估。抗扭转性能是衡量多用途重吊船结构是否具有足够强度和刚度的重要指标之一。目前,对多用途重吊船的扭转研究较少,且对大开口船舶的扭转强度研究大多是利用基于薄壁梁理论的简化分析方法[1]。这种方法工作量小,对设计初期有利,但对于设计后期,无法全面准确地评估船体结构,因此考虑采用有限元方法,该方法是分析船体结构强度较为准确的一种方法[2]。在日本船级社(NK)《集装箱船计算指南》(以下简称《指南》)的基础上,分别采用全船有限元方法和指南简化方法对36 000 t多用途重吊船进行全船扭转强度评估和分析,并对2种计算方法进行比较。

1 计算方法

1.1评估标准和评价区域

目前,对于大开口船舶扭转强度的评估一般都基于对合成应力的评估[3]。合成应力一般由弯曲和翘曲应力非线性叠加而成。这里采用NK相关规范给出的应力合成公式进行叠加计算[4]。

(1)

式中:σWV——垂向波浪弯曲应力;

σSV——静水弯曲应力;

合成应力σT应满足以下公式。

(2)

一般弯、扭共同变形时,上甲板和舱口围顶板均比较危险,因而这些位置为重点评价区域。

计算合成应力时,需要知道各项应力的值。计算方法有很多,本文采用全船有限元方法和指南简化公式来计算。

1.2全船有限元方法

首先采用三维有限元技术,建立详细的全船模型。有限元模型应能够正确反映船体结构及其刚度的特点。其次,计算相应载荷,同时将载荷等效地加在有限元模型上,以模拟实际的运营环境。然后对结构施加边界条件,计算求解并检查,得到船体各位置处各工况下的应力分布。最后进行应力合成,评估结构是否满足强度要求。全船有限元方法计算流程见图1。

图1 全船有限元方法计算流程

1.3指南简化方法

NK计算指南的计算评估流程和全船有限元计算方法类似。但是其对于弯曲应力的计算进行了简化,采用经典梁理论公式计算。

(3)

(4)

(5)

式中:IV,IH——剖面的垂向和横向惯性矩;

fV,fH——计算点距水平中和轴与垂向中和轴的距离。

由这种方法可较快求得应力,减少计算时间。

2 扭转强度计算

2.1主尺度

该船总长189.99 m,型宽28.50 m,型深15.80 m,设计吃水11.00 m,服务航速14.00 kn。

如图2所示,36 000 t多用途重吊船采用双壳结构,左舷甲板建有4座克令吊。全船采用纵骨架式结构,艏部外板采用横骨架式进行冰区航行加强。该船共有4个货舱,舱口大而长,货舱中间设有可移动的中间甲板;货舱纵向舱口围连续,贯穿船长。

图2 36 000 t多用途重吊船总布置示意

2.2全船结构有限元模型

利用Femap软件建立全船有限元模型。有限元网格大小沿船长方向约为一个肋距间距,船宽、型深方向约为纵骨间距。

模型总共约74 000个节点,156 000个单元。全船板材均用4节点板单元模拟,过渡区域采用3节点三角形单元模拟;骨材用梁单元模拟,强横梁的面板也采用梁单元模拟。全船有限元结构模型见图3。

图3 多用途重吊船全船结构有限元模型

2.3载荷

进行船体结构总纵弯曲计算和扭转计算时,一般需要船体重量分布、基本结构图、总布置图等资料。通过这些资料,计算出弯矩、转矩等分布情况。本船的设计载荷见表1。

表1 船体结构载荷 kN·m

2.3.1静水弯矩

静水弯矩设计时,假定重力沿船长分布曲线为p(x),浮力曲线为b(x)[5],则载荷为

(1)

剪力和弯矩为

(2)

(3)

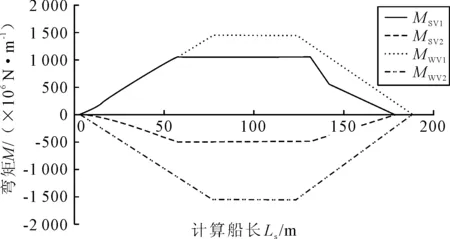

计算得到各种工况之下的弯矩分布值,根据这些分布值绘制一条包络线,得到静水弯矩设计值,见图4。

图4 静水弯矩和垂向波浪弯矩

2.3.2垂向波浪弯矩

NK集装箱船《指南》规定[6],垂向波浪弯矩MWV由下式计算。

(4)

(5)

由此计算出船舶沿船长方向各位置处的垂向波浪弯矩,见图4。

2.3.3水平波浪弯矩

根据NK集装箱船《指南》规定[6],水平波浪弯矩MWH由下式计算。

(6)

(7)

(8)

其中:

(9)

(10)

由此计算出船舶沿船长方向各位置处的水平波浪弯矩见图5。

图5 水平波浪弯矩分布

2.3.4静水转矩

由于船体左右结构不对称,且在使用重吊时会产生转矩作用,因此,必须考虑静水转矩的影响。根据各种工况下静水转矩的分布,绘制包络线,得到静水转矩分布曲线,见图6。

图6 静水转矩和波浪转矩

2.3.5波浪转矩

根据NK集装箱船《指南》规定[6],波浪转矩MWT由下式计算。

(11)

(12)

MWT=1.3C1LdfCb·(0.65df+e)+

0.2C1LB2CW

(13)

其中:

(14)

(15)

由此计算出船舶沿船长方向各位置处的波浪转矩分布,见图6。

2.4边界条件

为消除船体的刚体位移和转角位移,但又不能妨碍船体的相对变形,对船体结构进行约束处理,参考《指南》分别对弯曲和扭转工况引入如下边界条件。

1)弯曲工况。通过独立点关联首尾垂线剖面处纵向连续构件,对2独立点进行刚性约束,同时在尾垂线与上甲板的交点约束Tx、Ty,在首垂线与上甲板交点处约Ty。

2)扭转工况下。尾垂线与外板交汇处附近约束Tx、Ty、Tz,尾垂线与上甲板交汇处附近约束Ty;首垂线与中和轴交汇处附近约束Ty、Tz。

2.5结果分析

本文利用Nastran软件进行计算,然后利用Femap软件进行结构响应后处理。

2.5.1变形分析

各工况下甲板与舱口围顶板的最大变形量见表2。其中:垂向弯曲时,船中位置变形最大,达230.0 mm;而扭转时,艉部货舱中部变形量最大,达117.8 mm。

连续两肋位之间的最大相对变形量见表3,其中垂向弯曲时,船体艏艉的相对变形较大;扭转时,靠近船中的舱口角隅附近处相对变形较大。因此,在船体设计及评估时必须重点分析这些部位。

表2 最大绝对变形量比较 mm

表3 最大相对变形量比较 mm

2.5.2合成应力分析

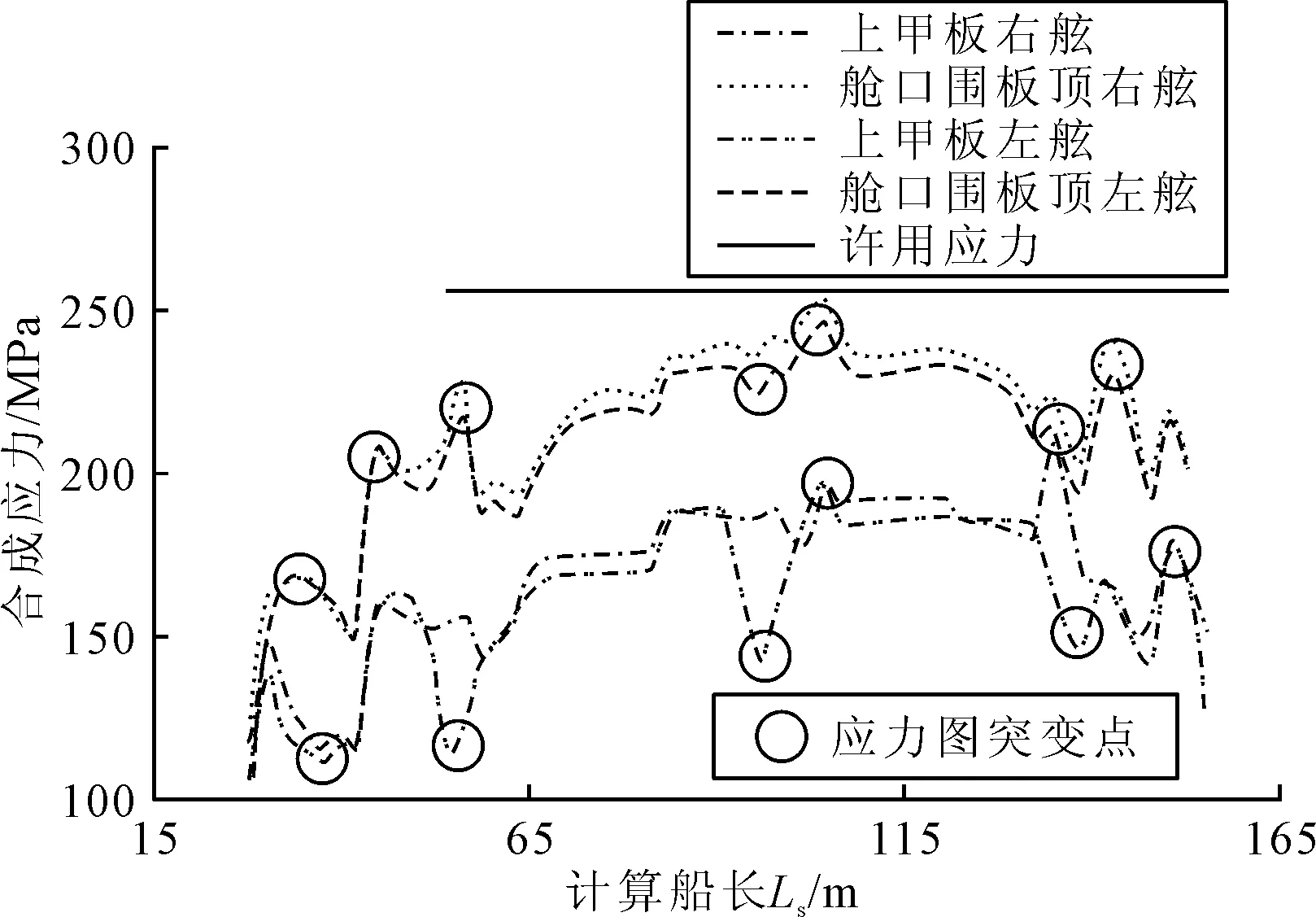

1)全载荷有限元方法。为消除局部弯曲的影响,对舱口围顶板以及上甲板同一位置的内外侧进行应力平均。由于船体左右舷结构不对称,所以左右舷都应当评估。首先利用全船有限元计算出舱口围顶板与上甲板沿船长方向各肋位的弯曲和翘曲应力,按照式(1)计算出各位置处的合成应力,绘制曲线,得到如图7所示的应力分布。

图7 全船有限元合成应力分布

由图7可见,各结构的合成应力水平均在许用值之下,可见该船扭转强度满足要求。

合成应力沿船长方向成波状分布,中间较大,艏艉较小,呈现从中间向艏艉递减的趋势。舱口围顶板的合成应力要大于甲板的合成应力,这是因为本船采用连续舱口围形式,参与全船总纵强度,其顶部距中和轴较远,弯曲时,产生了较大的弯曲应力,而翘曲应力两者相差不多,因此舱口围顶板的合成应力较大。

曲线上存在较多的突变点,如图7圆圈内所示,这些应力突变位置一般位于舱口角隅处。这是由于较粗的有限元网格尺寸无法模拟这些角隅处的真实形状,使得该处位置及其附近的应力无法顺利传递,造成了局部应力集中,进而使得合成应力发生突变。这些应力突变位置应当在结构设计中重点关注,有必要的话需要选取典型位置进行细网格分析,以进一步准确判断这些应力突变位置的强度是否满足要求。

2)规范简化方法。在利用简化方法分析时,选择分段缝、船中、舱壁前后等16个相对危险的剖面位置进行应力合成分析。首先利用式(3)~式(5)计算出16个位置处的弯曲应力,然后利用有限元计算出翘曲应力,最后按照式(1)进行合成计算,结果见表4。

表4 简化方法合成应力

将各表4中的合成应力作成曲线,得到类似于图7的应力分布曲线,见图8。

图8 简化方法合成应力

通过规范简化方法评估,同样可以看出该船的扭转强度满足要求。由表4可见,同一位置,右舷的合成应力比左舷稍微大点,可见右舷位置更加危险。这主要是因为双壳宽度较小,因而扭转刚度相对较小,合成应力自然相对较大些。由于评估的是典型位置,因此图8中的曲线相对平缓,没有较大的突变。合成应力亦是在船中附件较大,艏艉较小,呈从中间向艏艉递减的趋势。

3 两种评估方法比较

通过比较发现,全船有限元计算出合成应力的最大值比简化方法得到的值要稍微大一点,相差约1.98%。两者的合成应力曲线均呈中间向艏艉递减,但是全船有限元得出的曲线突变较多,简化方法得出的曲线走势相对平坦。

全船有限元弯曲分析,工作量较大,但是可以真实模拟结构变形情况,考虑了结构之间的相互影响作用,应力计算结果比公式直接计算更加精确。通过全船有限元分析,除了能得到典型肋位的合成应力,还能得到沿着船长方向每个肋位的合成应力大小。同时,合成应力分布曲线的突变位置,反映了局部结构应力集中现象,这为后续进一步细网格分析位置的选取做了较好的铺垫工作。

简化计算方法工作量较小,这是其优点。但是,该方法需要挑选典型剖面位置,对计算者的经验和能力有一定要求。同时,如果全船每个剖面都进行应力合成计算的话,其工作量不比全船有限元分析轻松多少。

相比之下,全船有限元分析方法较好,除了反映计算点的应力外,还可以较为准确地反映全船的应力水平,为进一步细化分析提供一定依据。

4 结论

1)全船合成应力分析,不仅能够判断船体梁是否具有足够的抗扭强度,同时也为进一步细化网格分析点的确定提供了一种有力途径。

2)一般来说,舱口角隅附近应力突变明显,这些位置需要进一步细化分析,以保证局部结构的强度。

3)大开口船舶的弯曲、扭转的合成应力最危险部位发生在船体的中部区域,且合成应力沿着船长方向从船中向船体艏艉依次降低。对于具有连续舱口围的船舶而言,最危险部位发生在舱口围顶板处。因此,在结构设计中,需要重点关注船中附近的舱口围顶板。

4)全船有限元计算与规范推荐的简化方法相比,两者结果一致,且计算结果相对偏安全。通过全船有限元分析,计算大开口船舶的弯曲、扭转的合成应力,这种方法是可行而有效的。

[1] 陆春晖.5 500 TEU集装箱船扭转强度分析[J].船海工程,2014,43(6):65-68.

[2] 张延昌.大型滚装船弯扭强度整船有限元分析[J].舰船科学技术,2005,27(6):39-43.

[3] 张健,尹群.提高大开口船舶弯扭组合强度的方法研究[J].船海工程,2006,170(1):4-7.

[4] Class NK. Rules for the survey and construction of steel ship[S]. Class NK, 2014.

[5] 王杰德.船体强度与结构设计[M].北京:国防工业出版社,1995.

[6] Class NK. Guidelines for container carrier structures [S]. Class NK, 2012.

On the Torsional Strength for 36 000 t Multiple Purpose Heavy Lift Vessel

GE Shen-wei, WAN Dong-dong

(Nantong COSCO KHI Ship Engineering Co. Ltd., Nantong Jiangsu 226005, China)

Based on the understanding and mastering of NK’s Guidelines for container ships, the full ship FEM method and the simplified method in guidelines are taken to analyze and evaluate the torsional strength of a 36 000 t multiple purpose heavy lift vessel. The difference between two methods is compared. Some design notations for large opening ships are also discussed. The results reflect that full ship FEM analysis is a practical and effective method,and the results will also guide the structural design of large opening ships.

multiple purpose heavy lift vessel; torsional strength; full ship FEM; combined stress; simplified method

2016-01-06

2016-01-28

葛珅玮(1987—),男,硕士,助理工程师

U674.35

A

1671-7953(2016)04-0001-05

DOI:10.3963/j.issn.1671-7953.2016.04.001

研究方向:船体结构强度

E-mail:gsw582582582@163.com