航空用中心孔铝板材疲劳寿命研究

马立勇 高文秀 石树正 刘丽娟 颜景润 孙晓红

(1.河北建筑工程学院,河北 张家口 075024;2.北京交通职业技术学院,北京 102200;3.南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

航空用中心孔铝板材疲劳寿命研究

马立勇1高文秀2石树正1刘丽娟1颜景润1孙晓红3

(1.河北建筑工程学院,河北 张家口 075024;2.北京交通职业技术学院,北京 102200;3.南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

以2224铝合金为研究对象,对不同尺寸的中心孔铝板材进行应力分析和疲劳寿命仿真分析,得到不同应力状态、循环特征和中心孔的大小对铝板材疲劳寿命的影响规律.

铝合金;疲劳寿命;应力状态;实验研究;仿真

0 引 言

随着航空业的发展,我国“十三五”发展规划将高端制造之航空航天装备列为国民经济发展战略的主要任务和重点方向,这也将我国航空航天装备材料带入了高速发展期.除此之外,我国对民用和国防飞机数量的需求日渐增加,据统计,在未来的5至10年内,我国通用飞机的数量增长率在30%以上,这也对航空材料的疲劳性能提出了更高的要求[1].2xxx和7xxx系列高性能铝合金以其密度小,强度高,成型性能好等优点成为了航天工业的首选材料,其抗疲劳性能成为航空航天服役装备安全运行的重要指标[2].为了提高服役装备的安全性和材料的市场竞争力,我国对空天装备的力学性能、抗疲劳性能等关键性能指标要求更加严格,旨在飞行器减重的情况下提高飞行寿命.

2224铝合金具有较高强度和韧性,是比较理想的大型民用飞机的蒙皮、腹板和下翼壁板等结构件的制作材料.近年来,飞机的减重对结构件的可靠性及使用性能要求越来越高.飞机结构件的寿命主要由紧固孔、圆角等应力集中部位决定,其中紧固孔的疲劳开裂是飞机服役过程中的最普遍的损伤形式,占总失效率的50%~90%[3].本文以航空用2224中心孔铝合金为研究对象,对其进行拉伸和高周疲劳寿命分析,可以找出孔口处的疲劳危险区域,优化结构和连接方式,减少应力集中,为结构件的抗疲劳设计提供依据.

1 中心孔铝板材疲劳性能的影响因素数值试验

1.1模型建立与计算

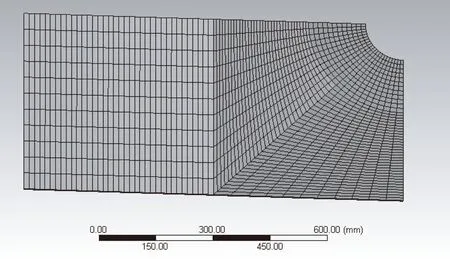

图1 200 mm中心孔板模型

当应力比确定的情况下,铝板材所受载荷为对称循环载荷时,疲劳寿命随着应力幅值的增大而减小.为了分析不同应力状态下2224铝合金的疲劳寿命,选取应力比R=0.1,对其进行数值模拟,具体分析方法如下:

建立几何尺寸为2 000×1 000×5 mm,中心孔直径D为200 mm的铝板材模型,将模型赋予2224铝合金材料的力学性能,选取材料库中2224铝合金的曲线.根据模型几何形状的对称性,选取1/4中心孔板进行分析,分别在右端面和上顶面施加对称约束条件,使用三维六面体网格划分,为了更精确的计算中心孔处的应力分布和应力状态对中心孔铝板材的影响,对中心孔区域进行网格细化,如图1所示.

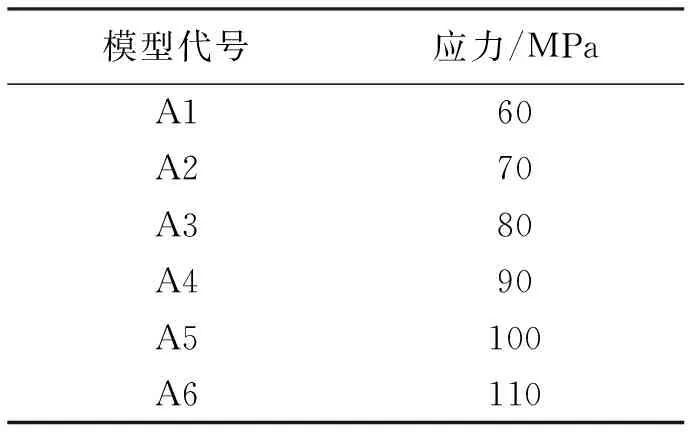

表1 模型代号及对应的应力水平

为了研究应力水平对2224中心孔铝板材疲劳寿命的影响,分别在模型的左端面施加6个不同应力状态下的载荷,将其用代号A1~A6表示,应力比R=0.1,表1为不同代号所对应的应力水平.

1.2实验结果分析

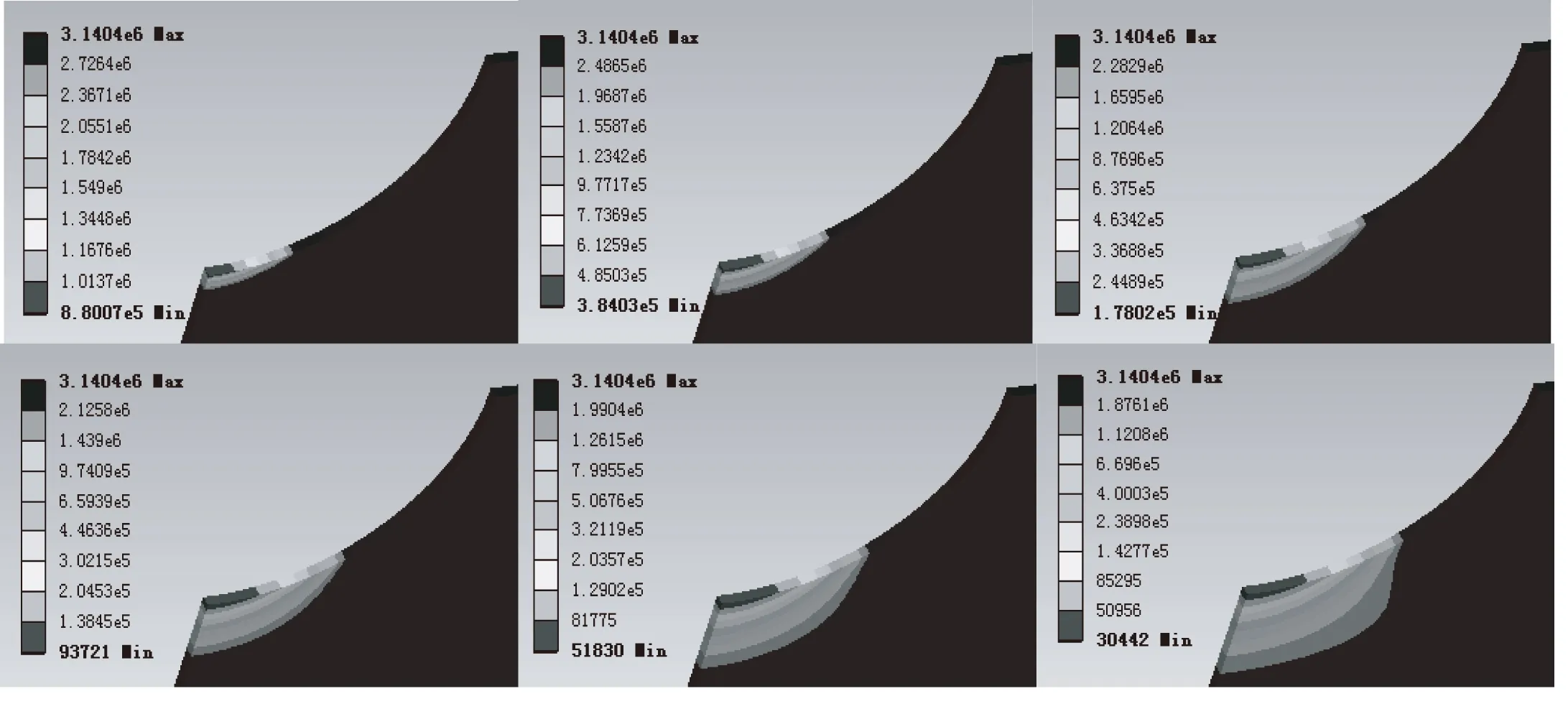

经数值实验,得到中心孔为200 mm的2224铝板材模型在不同应力下劳寿命分布云图,如图2所示.六个模型对应的疲劳寿命分别为:8.800 7E10次、3.840 3E5次、1.780 2E5次,93 721次、518 30次和20 442次.

图2 不同应力水平下中心孔板材的疲劳寿命云图

(a)60 MPa下板材的疲劳寿命

(b)70 MPa下板材的疲劳寿命

(c)80 MPa下板材的疲劳寿命

(d)90 MPa下板材的疲劳寿命

(e)100 MPa下板材的疲劳寿命

(f)110 MPa下板材的疲劳寿命

由图2可知,2224中心孔铝板材的疲劳寿命主要取决于孔口处疲劳寿命的大小,随着施加载荷的提高,孔边缘的最大静应力逐渐增加,模型的寿命逐渐减少,短寿命区域范围逐渐增大,与标准试样的疲劳寿命随着应力水平的升高而降低的结论相符.

图3 200 mm中心孔板材疲劳敏感曲线

为了进一步确定拉伸载荷与中心孔铝板材疲劳寿命的关系,以模型右端面施加100 MPa为例,中心孔铝板材的疲劳敏感性曲线如图3所示,横坐标为模型实际受力与施加载荷(100 MPa)的比值.

2.2应力比对疲劳性能的影响

受拉伸循环载荷的材料,当最大应力值一定时,疲劳寿命随着应力比的增大而增大,原因是当最大载荷确定时,应力比越大,应力幅越小,铝板材的疲劳寿命越长.材料及零件在服役过程中不可能只受对称循环载荷,应力的循环特征是材料或零件的疲劳寿命的重要影响因素.

为了研究应力比对2224铝合金中心孔板材的影响,建立几何尺寸为2 000×1 000×5 mm,中心孔D为300 mm的铝板材模型,外界施加70 MPa的拉伸载荷,选取6组应力比分别为R=-1、-0.5、-0.1、0、0.1和0.5,分别用B1~B6表示,计算模型的疲劳寿命,寿命云图如图4所示:

图4 不同应力比下中心孔模型的疲劳寿命云图

(a)R=-1下板材的疲劳寿命

(b)R=-0.5下板材的疲劳寿命

(c)R=-0.1下板材的疲劳寿命

(d)R=0下板材的疲劳寿命

(e)R=0.1下板材的疲劳寿命

(f)R=0.5下板材的疲劳寿命

为了便于分析,将6组不同应力比下模型的最大静应力和疲劳寿命预测结果列于表2中.

表2 不同应力比下的计算结果

由表2可以看出,在相同应力状态下,应力比对材料的疲劳寿命影响很大,模型的疲劳寿命随着应力比的增大而增大,中心孔短寿命区域随着应力比的增大而减少,与试验标准试样在相同应力下疲劳寿命随着应力比的增大而增大结论相符.得出该结论原因是最大应力给定时,应力比越大,循环载荷的应力幅越小,相应的疲劳寿命也会提高.

3 结 论

(1)2224中心孔铝板材的疲劳寿命主要取决于孔口处疲劳寿命的大小,孔边缘的最大静应力随着施加载荷的提高而逐渐增加,寿命逐渐减少,短寿命区域范围增大;

(2)在相同应力状态下,应力比对材料的疲劳寿命影响很大,模型的疲劳寿命随着应力比的增大而增大.

[1]中华人民共和国国务院.中华人民共和国国民经济和社会发展第十三个五年规划纲要

[2]Sokolowski D.Toward Improved Durability in Advanced Aircraft Engine Hot Sections,NASA TM 4087,1989

[3]颜鸣皋,吴学仁,朱知寿.航空材料技术的发展现状与展望[J].航空制造技术,2003(12):19-25

[4]Halford G.Evolution of creep-fatigue life Prediction models[J].Interaction at High Temperature,ASME AD,1991,21:43-57

[5]Tarun Goswami Development of generic creep-fatigue life prediction models[J].Materials &Design,2004,25:277-288

[6]Chang Yeol Jeong,Jung-Chan Bae,Chang-Seog Kang.Normalized creep-fatigue life prediction model based on the energy dissipation during hold time[J].Materials science &Engineering,2007,460-461:195-203

[7]HE Chun-yu.High precision camber control and application in medium thick strip rolling[D].Northeastern University.2009

Research on Fatigue Life of Al Alloys Applied in Aviation with Center Holes

MA Li-yong1,GAO Wen-xiu2,SHI Shu-zheng1,LIU Li-juan1,YAN Jing-run1,SUN Xiao-hong3

(1.Hebei University of Architecture,Zhangjiakou,Hebei 075024;2.Beijing Jiaotong Vocational Technical College,Beijing,China 102200;3.CSR Qingdao Sifang Locomotive Vehicle Co.,Ltd,Qingdao China 266111)

Taking 2224 aluminum alloy as the research object,stress and fatigue life of the center-hole aluminum plate of different sizes are analyzed in terms of simulation.As a result,the laws in the fatigue life of aluminum plate affected by different stress state,circulation characteristics,and the size of the central hole are obtained.

aluminum alloy;fatigue life;stress state;experimental research;simulation

2016-02-23

河北省高等学校科学技术研究项目(ZC2016030);河北建筑工程学院青年基金资助项目(QN201402);河北建筑工程学院青年基金资助项目(QN201401);2015年度张家口市市级科技计划自筹经费项目(1521007B)

马立勇(1987-),男,助教,主要研究方向为机械力学行为,机电一体化.

TG 339

A