基于DSP无刷直流电机控制系统的仿真与应用

庞登峰冯作全董 峰

基于DSP无刷直流电机控制系统的仿真与应用

庞登峰1冯作全1董 峰2

(1.兰州兰石能源装备工程研究院有限公司,兰州 730030;2.兰州万里航空机电有限责任公司,兰州 730030)

本文设计了基于SMJ320F240 DSP的高压大功率无刷直流电机控制系统,分析了控制系统的数学模型,并基于MATLAB软件构建了高压大功率无刷直流电机控制系统的仿真模型,对其进行了仿真及实体试验验证,试验结果表明,基于SMJ320F240 DSP的高压大功率无刷直流电机控制系统的控制效果优越,具有响应速度快、调节范围宽、控制精度高、平稳性良好的特点。该控制系统已应用于某机种襟缝翼系统的控制,运行良好。

无刷直流电机 SMJ320F240 DSP 建模 仿真

引言

DSP(digital singnal processor)是一种以数字信号来处理大量信息的微处理器件,由于DSP具有较强的计算能力和实时性,能够实现复杂的智能控制算法,目前它己广泛应用于计算机通讯、网络、工业控制以及家用电器产品中,成为其不可或缺的关键核心器件[1]。尤其对于精度和实时性要求较高的军用航空领域电机控制系统,传统的微处理器存在指令功能不强、数据转换速度慢、响应周期长等诸多局限,导致系统控制的稳定性和精准性不高,而DSP可对输入、输出数据进行高速处理,并提供了高度专业化的指令集,具有体积小、结构紧凑、易于使用、可靠性高等特点[2], 指令周期仅为几十纳秒,与普通的MCU相比,运算及处理能力增强10-50倍,能够对系统进行精准控制, 显著改善系统的静动态性能,确保了军用航空领域电机控制系统的优越性能[3]。

本文以TI 公司TMS320LF240高性能DSP 控制器对军用航空领域高压大功率无刷直流电机进行控制,建立了系统动态方程和数学模型,并对各模块进行仿真,通过优化调整系统关键参数,使整个控制系统具有快速响应、宽调节范围、高控制精度的特点。

1 系统总体结构

本系统采用TI公司的TMS320LF240 DSP芯片为主控单元,电机位置传感器信号由GPIO口输入,并与事件管理器EVA/EVB协调控制。电流检测由电流互感器和I/V转换电路实现,电流互感器先将采样到的电流值经I/V电路转换为电压值后分为两路输出,一路输出到由比较器构成的硬件电流保护电路中,与电位计设定的电流值进行比较,实现电流的硬件保护;另一路输出经过MAX187串行A/D转换器后进入DSP,通过软件滤波处理后与软件设定电流值进行比较,达到软件电流保护功能,同时亦可实现过压、欠压保护。

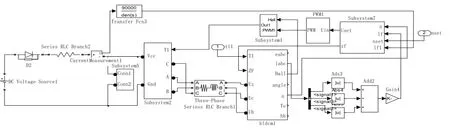

系统总体架构如图1所示。图1中,控制系统通过CPU外围硬件I/O接口信号调理电路采集系统输入/输出信息,经过系统软件程序算法,生成直流电机控制所需的PWM信号,驱动三相桥式功率逆变器(功率主电路)为电机三相绕组提供可变压、可变频的交流电,实现电机正/反向的可逆运转和电机的连续小范围调速控制。

图1 控制系统系统总体结构

2 系统动态方程与建模

2.1 动态方程

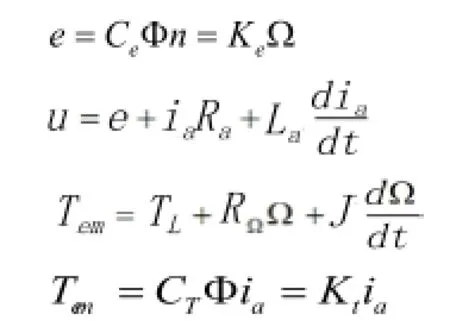

本控制系统无刷直流电动机可以设计成正弦驱动和方波驱动模式。其动态方程可以表示如下[4]:

式中,u、ia、e、Ten分别为动态过程中电压(V)、电流(A)、感应电动势(V)、电磁转矩(N·m)的瞬时值;La为电枢电感(H);Ra为电枢电阻(Ω);TL为负载转矩,包括电动机轴上输出转矩和恒定阻力转矩(N·m);Ke为电势常数;Kt为转矩系数;RΩ为阻力系数;Ω为转子机械角速度(rad/s);J为转子转动惯量(kg·m2);

N为转子瞬时转速(r/min)。

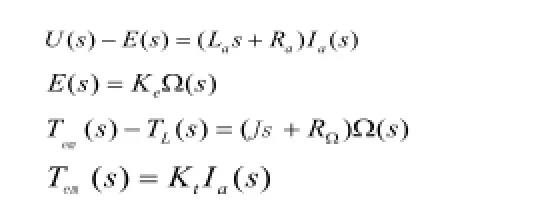

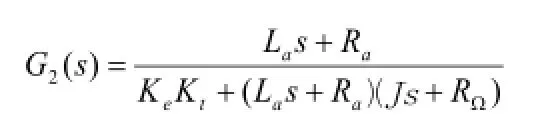

在无刷直流电动机中,一般转子为永磁体,在电机正常运行中,可设定Φ不变,故Ke、Kt为一常数。通过对上式进行拉普拉斯变换,并设全部初始条件为零,整理可得:

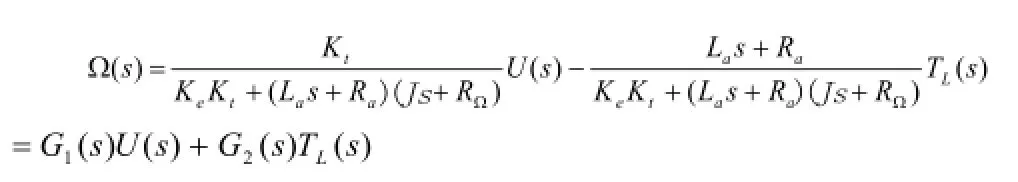

整理可得如下电动机角速度传递函:

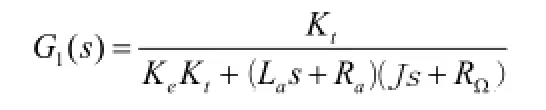

式中,G1(s)为电压-角速度传递函数:

G1(s)为负载转矩-角速度传递函数

以外加电压U(s)和负载转矩TL(s)为输入量,以角速度Ω(s)为输出量,可得出无刷直流电动机的动态结构图:

图2 无刷直流电动机动态结构图

由图2可知,无刷直流电动机本身就是一个闭环系统,感应电动势引入了与电动机角速度成正比的负反馈信号,增加了系统的有效阻尼;电动机的电磁特性及电磁参数(La、Ra)和电流的上升率有关,是控制系统内环电流上升率的依据,机械参数(Ra、TL)是决定速度环参数和稳定性的主要因素。

2.2 系统建模

为了提高控制系统的响应速度,应在系统所能承受电流、转矩的范围内,尽量缩短电机的起动、制动时间,使电机所带负载系统以最大的加速度起动[5]。然而,起动时间越短,电机所受电流的冲击就越大,虽然启动电流受电流环的控制,但是,超过一定的范围,电流环就不能及时、有效地遏制电流[6]。为了有效的对启动电流进行限制采用电流截止负反馈技术实现,电流截止负反馈是当电流增大到一定程度时才出现的电流负反馈,它能够有效地解决闭环反馈调速系统起动和堵转时电流过大的问题,并能对整个电机控制系统起一定的保护作用。

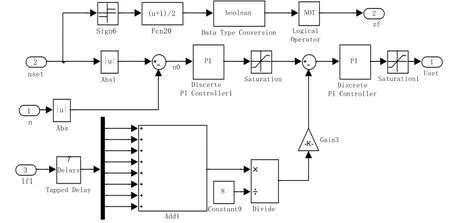

图3 转速、电流双闭环控制的仿真模型

图4 带电流截止负反馈的双闭环系统仿真模型

在本系统建模中利用相电流值来实现电流截止负反馈,4#输入端口为相电流值,而相电流是通过将电机电枢三相电流值进行绝对值相加,然后平均(由于每个时刻只有两相绕组导通)来获得的。在Switch中,设定电流截止负反馈的阀值,将相电流值进行一系列的放大、限幅等处理之后与设定值进行比较,当大于设定值时,1#输出端口的值就会减小,从而降低PWM占空比的值,进而降低相电流值;当小于设定值时输出不会发生任何变化,即此时电流截止负反馈不起作用。因此,将该模块与电机开环控制的仿真模型连接起来就可以组成带电流截止负反馈的双闭环控制仿真模型,其仿真模型如图3、图4所示。

3 仿真分析

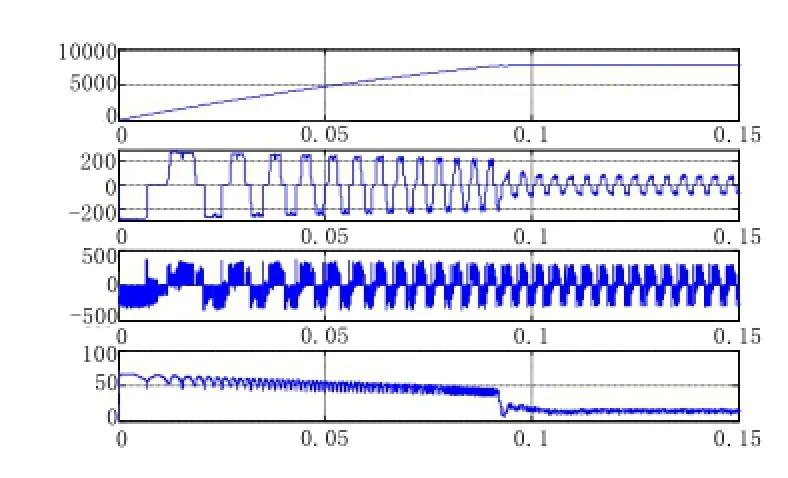

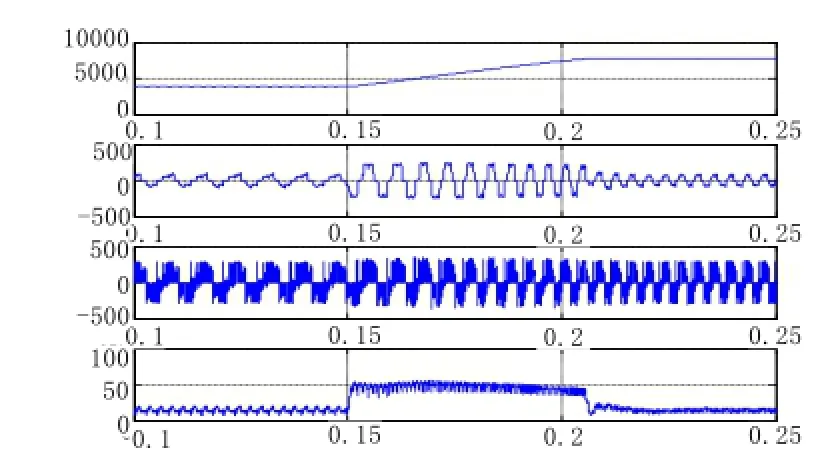

根据系统建立的模型,利用Matlab软件对电机的闭环起动过程进行仿真,保持母线电压为270V、电机的转向不变、额定负载的情况下,电机转速由0提升7200r/min的仿真结果如图5所示:

图中纵轴方向上的四条曲线从上到下依次表示:转速(r/min),A相电流(A),BC线电压(V),转矩(N.m);横轴表示时间(s)。

图5 带电流截止负反馈快速起动时电机仿真波形

加减速仿真通过监控三相电流,对相电流采用滞环的控制方法,根据工程实际中器件的参数,将滞环电流设定在300A,制动方法是在0.15s将所有的上管关断、当电流小于300A时,下三管导通,反之,下三管关断。本仿真中母线电压与电机参数设置与起动过程类似。仿真结果如图6、图7所示:

图6 电机带额定负载从3900r/min上升到7800r/min的仿真波形

图7 电机带额定负载从7800r/min下降到3900r/min的仿真波形

图5、图6、图7结果表明,采用DSP双闭环系统对无刷直流电机进行控制时,电机的起动及加减速性能优良,起动、加减速时间短,系统响应速度快、调节范围宽、控制精度高、运行平稳。

电机制动仿真过程同启动、加减速过程类似,在此不作说明。

4 试验验证

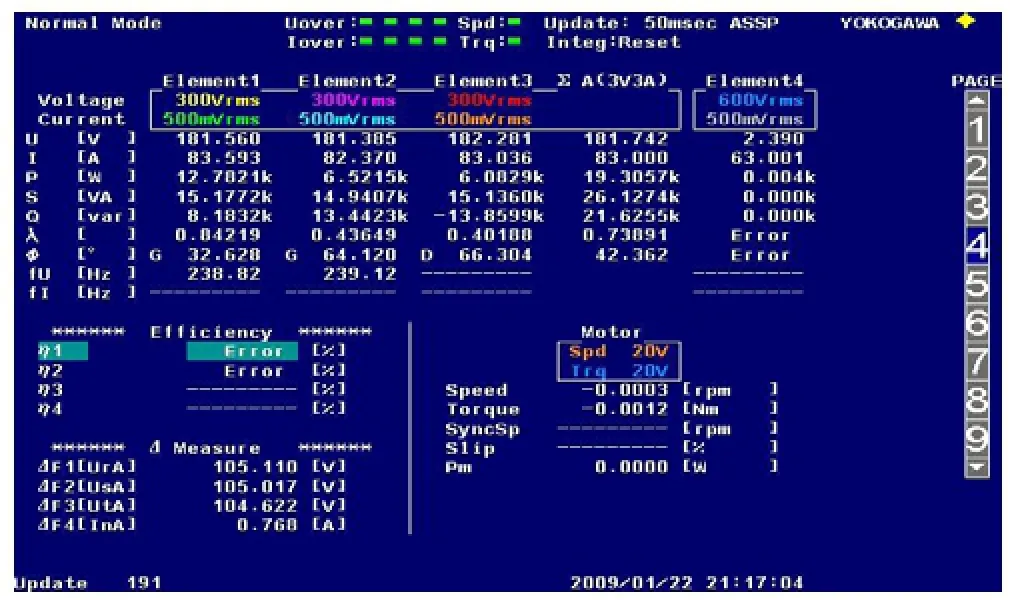

为了验证控制系统的实际效果,对本系统进行了实体试验,试验对象为270V无刷直流电机作动系统,该双余度速度伺服电力作动系统由两台独立的三相稀土永磁无刷直流电动机(BLDCM)、差速传动齿轮减速器和相关传感器组成,余度工作方式采用热备式。

由于无刷直流电动机三相绕组采用“Y”形接法,系统数学模型按照电机在120°导通三相六状态方式下建立,采用速度、电流双闭环控制进行试验,转速用转速表测量,电机输出数据由加载显示设备进行记录,输入数据由WT3000功率仪记录,功率仪接线方式选择3V/3A方式,其中将Element1电压测量线接AC线间,A相接+,C相接-,电流传感器接A相;Element2电压测量线接BC线间,B相接+,C相接-,电流传感器接B相;Element3电压测量线接AB线间,A相接+,B相接-,电流传感器接C相,电流传感器测三相115/200VAC输入电流。

由于测试数据较多,本文只给出一组数据,测试数据如图8所示,其中U1、U2、U3分别为AC、BC、AB间线电压,I1、I2、I3分别为电机A、B、C相电流,电流I4为115/200VAC电源输入相电流,P∑A为电机的输入功率, T=200N·M,传动机构输出功率P2=33.02KW,电机输入功率P1=38.6KW,电机转速n=7173r/min,机构传动效率η=85%。

图8 高速闭环双电机带传动机构加载测试数据

5 结论

本文针对高压大功率无刷直流电机设计了基于SMJ320F240 DSP芯片的控制系统,建立了仿真模型,并进行了仿真和试验验证,验证结果表明:在闭环状态下,无刷电机能够根据要求,通过控制器电位计设定转速给定值,使电机转速在要求的范围内连续变换,实现无极调速。在给定转速为7220r/min和1380r/min,负载从空载到1.2倍额定负载范围内变化时,速度仍能保持稳定,误差在20r/min范围内,稳速特性良好,且电机正转和反转运行特性基本相同,具有良好的一致性好和对称性。目前该系统已应用于某飞机襟缝翼的控制,运行效果良好,整体性能优越。

[1]任志斌.电动机的DSP控制与实践.北京:中国电力出版社,2012.

[2]谢国钢,王念兴,李小海,姜淑忠.高压低速无刷直流电机的无传感器控制,电机与控制应,2012,39(8):20-24.

[3]沈艳霞,纪志成,姜建国.一种基于MATLAB建立无刷直流电机数学模型的新方法[J].电气传动,2004,(2):119-124.

[4]罗乐.DSP技术在直流电机控制系统中的应用研究[J].制造业自动化,2012,9(34):67-71.

[5]柴凤.永磁无刷电机及其驱动技术[M].北京:机械工业出版社,2013.

[6]赵影,李唐娟.无刷直流电机的控制策略与仿真研究[J].电工技术,2010,(3):23-25.

Simulation and Application of BLDCM Control System based on DSP

PANG Dengfeng1, FENG Zuoquan1, DONG Feng2

(1.Lanzhou Lanshi Engineering Research Institute of Energy Equipments Co.,Ltd, Research Center for Information and Automation, Lanzhou 730030;2.Lanzhou Wanli Aviation Electromechanic INC Technical center, Lanzhou 730030)

In this paper, we introduce the design of the high voltage high power BLDCM control system based on SMJ320F240 DSP, and analyzes the mathematical model of the control system, and constructed simulation model of the high voltage high power BLDCM control system based on MATLAB software.The simulation and the entity test is carried out.The results of Test show that the control effect of the high voltage high power BLDCM control system based on SMJ320F240 DSP is superior.this control system has the advantages of fast response speed, wide adjusting range, high control precision and good stationeriness. This control system is has been applied to control Lapel Slat system with one of aircraft the wing system, and running well.

BLDCM, SMJ320F240 DSP, modeling, SIMULINK