离子浓度和分散剂对合成Nd:YAG粉体晶相的影响

吉祥波,敬 畏,祝明水

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

离子浓度和分散剂对合成Nd:YAG粉体晶相的影响

吉祥波,敬畏,祝明水

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

以碳酸氢铵为沉淀剂,共沉淀合成了Nd:YAG陶瓷粉体。分析了合成过程中盐溶液离子浓度和分散剂含量对粉体后期晶相转变的影响。研究结果表明盐溶液浓度在0.16 mol·L-1和0.32 mol·L-1时,煅烧过程中粉体出现Y2O3、YAM等过渡晶相,这些过渡相需要在更高的温度才能完全转化为纯YAG晶相。当盐溶液浓度降低到0.08 mol·L-1, pH调节到8.0时,各组分离子和掺杂离子达到分子水平的均匀混合,合成粉体煅烧过程中直接转化为YAG晶相。添加的分散剂对Al2O3和Y2O3扩散反应生成YAG晶相有一定的阻碍作用。采用纯相的

Nd:YAG粉体制备的多晶透明陶瓷获得了1.6W的激光输出。

Nd:YAG;透明陶瓷;合成;溶液;纳米粒子

DOI:10.11949/j.issn.0438-1157.20151835

原料粉体颗粒的分散性、粒度、纯度和烧结活性对陶瓷烧结后的微观结构和性能有重要的影响[6]。透明陶瓷对原料粉体的要求比较苛刻,粉体必须要纯度高、分散性好、烧结活性高和粒度均匀。Nd:YAG透明陶瓷的前驱粉体制备方法主要有固相法[5]和湿化学法[10-12],其中应用最广的是化学共沉淀法[13-18]。但是共沉淀过程中,Y3+、Al3+和Nd3+由于溶度积、沉降速率的差别难以形成组分均一的沉淀物,煅烧过程中易产生YAM、YAP等其他晶相,得不到纯相的YAG 粉体[19-20]。本文研究了阳离子浓度和分散剂对粉体晶相转变的影响,获得组分均一的沉淀物,使其煅烧过程中直接合成纯相的Nd:YAG纳米晶粉体。

1 样品制备与表征

1.1盐溶液配制

称量一定的Al(NO3)3·9H2O加入去离子水中,搅拌过滤得到硝酸铝溶液,标定Al3+离子浓度。按所取硝酸铝溶液中Al3+的含量,计算所需Y3+和Nd3+的量,按化学计量比称取所需的Y2O3和Nd2O3(1%含量),用约5 mol·L-1的HNO3加热溶解,完全溶解后加热溶液至沸腾,蒸发溶液中所含的过量硝酸。冷却后加入所取的Al(NO3)3溶液,最后加入一定量的去离子水稀释到所需要的浓度。

1.2碳酸氢氨共沉淀法制备粉体

称量10倍过量NH4HCO3溶于去离子水中,加入一定量的(NH4)2SO4作为分散剂。配制不同浓度的混合盐溶液,然后将盐溶液滴加到含有大量沉淀剂(NH4HCO3)的溶液中,反应过程中用搅拌器不断搅拌混合,反应完后,调节溶液pH,然后将溶液静放12 h。获得的沉淀水洗3次、醇洗3次。在恒温烘箱中85℃干燥12 h,干燥后研磨过筛(200目,粒径为74 μm),高温煅烧获得晶相粉体。

1.3性能测试

扫描电镜(SEM)分析粉体形貌:采用捷克TESCAN公司的VEGA3扫描电子显微镜(SEM)观察样品微观状态。取少量粉体加入无水乙醇中,超声分散10 min,取一滴悬浮液滴到样品台上,吹干后镀金。

透射电镜(TEM)分析粉体形貌:采用美国FEI公司的Tecnai G2 F20 S-TWIN场发射透射电子显微镜观察制备的陶瓷粉体形貌。先取少量制备粉体分散于无水乙醇中,然后取少量分散后的悬浮液滴加到铜网上,经红外灯干燥后,在TEM电镜上观察形貌。

XRD表征煅烧前后粉体晶相变化:荷兰帕纳科公司的X'Pert PRO多功能X射线衍射仪,Cu靶,测量角度10°~80°。粉体研磨过,100目筛(粒径为154 μm),取适量粉体加到样品台凹槽中,采用玻璃片将粉体压实、压平,然后放入样品仓中观察。

气体在线分析:将制备粉体在德国耐驰的STA 449C TG-DSC上升温,10℃·min-1到1100℃,用连接的耐驰Aeolos 403C 四极质谱仪(QMS)分析粉体升温过程中SO2气体释放过程。

透光性和激光性能分析:采用美国Perkin Elmer的Lamda35分析制陶瓷在300~1100 nm的光透过性能,以未放样品的测试数据为背景,分析样品的透光性。在自制的激光平台上对抛光后的样品进行激光性能实验,采用端面泵浦的方法,泵浦光源为808nm,检测1064nm激光输出。

2 结果与讨论

2.1溶液浓度对粉体晶相和微观形貌的影响

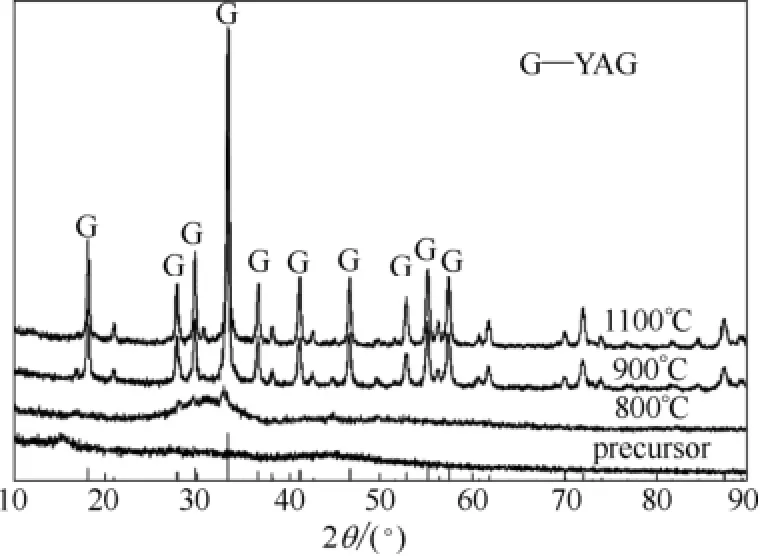

图1为盐溶液浓度为0.08 mol·L-1时制备粉体煅烧过程中的XRD曲线。由图可知,制备的前驱体为无定型态,加热到800℃,有少量的YAG相形成,在谱图上产生弥散的YAG峰,900℃出现明显的YAG峰,随着煅烧温度的增加,YAG峰的强度增加,整个升温过程中未发现其他相的结晶峰出现。图2为盐溶液浓度为0.16 mol·L-1时制备粉体煅烧过程中的XRD曲线。在该盐溶液浓度下,制备的前驱体中存在一定的结晶形态,加热到800℃,出现明显的Y2O3晶相的峰,900℃时,Y2O3相减少,YAG相非常显著,并存在有少量的YAM相形成。进一步加热到1100℃,YAG相的峰强度增加,但仍然存在少量的Y2O3和YAM相,只能进一步增加煅烧温度才能使其杂相消失。图3为盐溶液浓度为0.32 mol·L-1时制备粉体煅烧过程中的XRD曲线。当盐溶液浓度为0.32 mol·L-1时,制备的前驱体中存在非常多的结晶峰,加热到800℃,生成晶相Y2O3,900 ℃时,Y2O3相减少,出现少量的YAM相,没有YAG相出现。进一步加热到1100 ℃,Y2O3相减少,YAM相的峰强度增加,谱图上出现明显的YAG峰。

图1 盐溶液浓度为0.08 mol·L-1制备的Nd:YAG粉体煅烧过程中的晶相变化Fig.1 XRD patterns of Nd:YAG powders calcined at different temperature prepared at 0.08 mol·L-1concentration of salt solutions

图2 盐溶液浓度为0.16 mol·L-1制备的Nd:YAG粉体煅烧过程中的晶相变化Fig.2 XRD patterns of Nd:YAG powders calcined at different temperature prepared at 0.16 mol·L-1concentration of salt solutions

图3 盐溶液浓度为0.32 mol·L-1制备的Nd:YAG粉体煅烧过程中的晶相变化Fig.3 XRD patterns of Nd:YAG powders calcined at different temperature prepared at 0.32 mol·L-1concentration of salt solutions

从上述实验结果可以看出,反应物浓度对发生反应的途径有重要影响。低盐溶液浓度制备的前驱体在煅烧过程中Y和Al直接生成YAG相。高盐溶液浓度制备的前驱体在煅烧过程中出现Y2O3、YAM等过渡相。这些过渡相需要在更高的温度才能完全转化为纯YAG相。盐溶液浓度的不同会导致形成沉淀的微观组成存在差异。低浓度制备的沉淀物中微观区域上的Y和AI原子符合3:5的化学计量比,在后期的煅烧过程中直接形成YAG相。高的盐溶液浓度制备的沉淀物中微观区域上的Y和AI原子不符合3:5的化学计量比,两种离子分布不均匀,在煅烧过程中将出现YAP和YAM等中间相。这些中间过渡相只能通过提高煅烧温度,加强原子的扩散能力,增加原子的扩散距离才能逐渐转变成YAG相。所以煅烧过程中如果出现中间过渡相就意味着前驱体中Y和Al两组分在微观区域上不均匀。

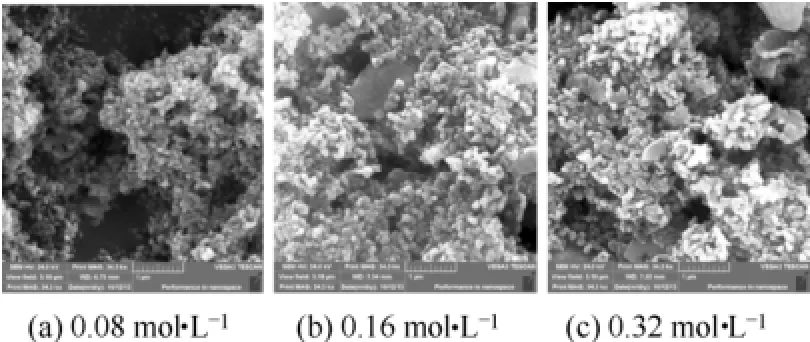

图4为不同盐溶液浓度下制备粉体在1200℃煅烧后的形貌。如图所示,低浓度下制备的粉体煅烧后颗粒形态一致,为纯的YAG相。随着盐溶液浓度的增加,煅烧后的粉体中出现片层状物质,产生杂相。

图4 不同盐溶液浓度下制备的Nd:YAG粉体在1200℃煅烧后的形貌Fig.4 Micrography of Nd:YAG powders calcined at 1200 ℃prepared at different concentration of salt solutions

2.2分散剂对合成粉体晶相和分散性的影响

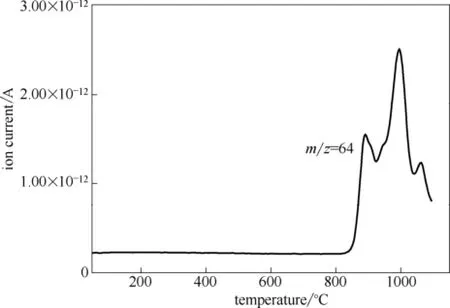

高质量的Nd:YAG透明陶瓷要求粉体具有高的分散性,不能有硬团聚体产生。要防止硬团聚体的形成,有必要在粉体合成过程中加入一定量的分散剂,对共沉淀物进行处理以避免或减轻这种共沉淀单元表面之间的氢键作用。实验中采用(NH4)2SO4为分散剂,图5为加入分散剂(阳离子摩尔浓度10%)前后合成粉体煅烧后的粉体状态。如图所示,不加入分散剂,粉体在煅烧过程中会发生严重的团聚,加入分散剂后粉体的分散性能得到显著提高。图6为粉体煅烧升温过程中SO2气体成分的在线质谱监测结果。由图可知,在合成过程中,溶液中SO42-吸附在沉淀颗粒表面,煅烧过程中发生分解,主要分解在接近1000 ℃,高温分解能够阻止粒子在高温下煅烧的团聚。

图5 1100 ℃煅烧后的粉体的分散度Fig.5 TEM photograph of Nd:YAG powder calcined at 1100℃

图6 粉体升温过程中SO2气体成分的在线质谱监测Fig.6 Mass spectroscopic gas-evolution curves of SO2during decomposition of YAG precursor

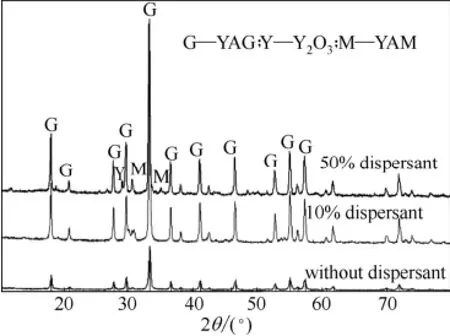

图7为不同分散剂含量时,1100 ℃度煅烧后粉体的XRD图谱。如图所示,随着分散剂含量的增加,煅烧后粉体中YAM相的强度增加,当SO24-的含量增加到50%时,1100℃煅烧的粉体中除了YAM相外,还存在少量的Y2O3相。添加的SO24-和生成的沉淀发生静电作用,牢牢地吸附在沉淀物表面,在以后的水洗和醇洗过程中都不会被去除。并且SO2-的分解温度很高,在粉体的煅烧过程中,吸附在颗粒表面的SO24-最后分解,可以阻碍颗粒间进行表面扩散,降低煅烧过程中颗粒间发生团聚的可能性。因而加入分散剂后易于得到粒度均匀,分散性和流动性良好的纳米粉体。吸附于前驱体表表面的SO2-对Al2O3和Y2O3颗粒的扩散反应生成YAG有一定的阻碍作用。当沉淀表面SO24-含量较多时,Y和Al离子间的扩散较困难,这样就造成在局部区域的Y和A1偏离3:5,同时引起固相反应速率降低,导致过渡相的出现和Y2O3的残留。只有随着煅烧温度的提高,Y和A1原子扩散能力加强,才会最终完全反应生成YAG。

图7 不同分散剂含量时制备Nd:YAG粉体1100℃煅烧后的XRD谱图Fig.7 XRD patterns of Nd:YAG powders with different dispersant content calcined at 1100℃

2.3溶液pH对粉体组成和晶相的影响

采用化学共沉淀法合成YAG前驱体时,溶液的pH对Y3+和A13+两种离子的沉淀次序有重要影响。要使沉淀中各离子均匀混合,就必须保证所有的沉淀离子都具有一定的过饱和度,尽量使Y3+和A13+按3:5的比例同时析出。图8为不同pH条件制备粉体1100℃煅烧后的XRD谱图。如图所示,在较低的pH条件下制备的粉体煅烧后先析出Y2O3,而在高的pH条件下会形成YAM的过渡相,在pH=8.0时制备的粉体煅烧后全部为YAG晶相。

图8 碳酸氢氨共沉淀法在不同pH条件制备Nd:YAG粉体1100 ℃煅烧后的XRD谱图Fig.8 XRD patterns of Nd:YAG powders calcined at 1100 ℃prepared at different pH

Y(OH)3和Al(OH)3的Ksp分别为8.0×10-23和3.0×10-33,Y3+的沉降点在pH=8.0左右。当pH=8.0时,溶液中Y3+和Al3+的饱和浓度分别为8.0×10-5和3.0×10-15。在此pH点时,A13+首先成核,Y3+则以A13+的析出物为核在其外层析出,使得两种离子间达到分子水平的混合,在后期的煅烧过程中不会因局部成分不均而产生杂相。在pH为7.4时,溶液中仍以A13+的析出物沉淀成核占优势,Y3+则仍在其外层析出,但是溶液中有少量的Y3+会存在于溶液中不能完全析出,导致沉淀中Y3+含量降低。当pH为9时,溶液的过饱和度很大,超过了Y3+的沉降点,Y3+能够单独成核而沉淀,同时A13+也将单独成核沉淀,从而导致Y3+和A13+的非均相析出,最终局部区域内的Y3+和A13+将不完全符合YAG结构的化学计量比,在后期的煅烧过程中会产生YAM的杂相。

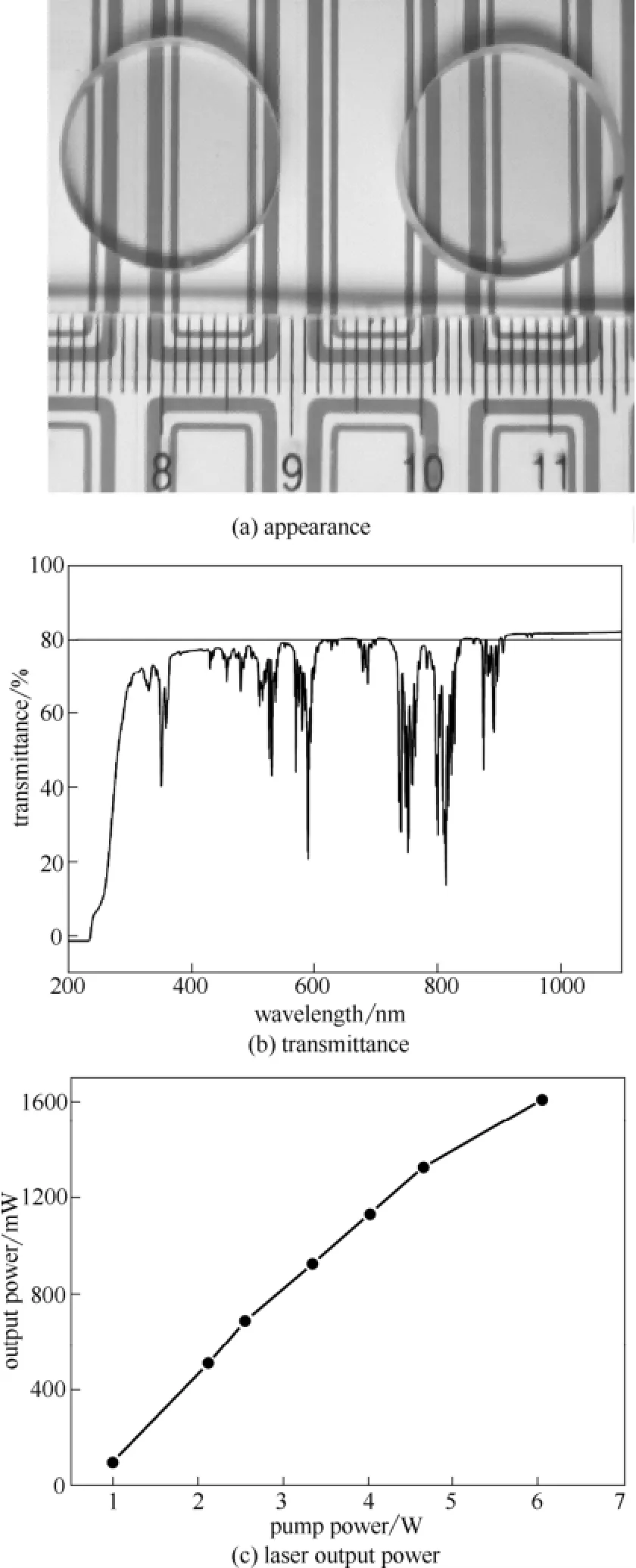

图9 共沉淀粉体烧结制备Nd:YAG陶瓷样品外观、透光性能和激光输出Fig.9 Appearance, transmittance and laser output power of Nd:YAG ceramics prepared with co-precipitation powder

2.4共沉淀粉体制备Nd:YAG透明陶瓷的激光性能分析

在0.08 mol·L-1阳离子浓度,10%硫酸铵分散剂和pH=8.0条件下合成Nd:YAG粉体,沉淀物干燥后在1200℃煅烧2 h,获得纯相的Nd:YAG粉体。粉体中加入摩尔分数为2%的PVA、0.5%的TEOS和1%的聚丙烯酸氨分散剂配成40%(质量分数)固相含量的浆料,球磨20 h。球磨后的浆料经喷雾造粒和压制成型制备陶瓷坯体,坯体在1730℃烧结10 h制备Nd:YAG透明陶瓷。图9(a)~(c)分别为制备陶瓷的外观、透光性能和激光性能分析。如图所示,制备Nd:YAG陶瓷透明度达到82%,实现了1.6 W的激光输出。

3 结 论

碳酸氢铵共沉淀合成了Nd:YAG陶瓷粉体。合成过程中盐溶液离子浓度和分散剂含量对粉体后期晶相转变和粒子形貌有重要影响。低浓度制备的沉淀物在后期的煅烧过程中直接形成YAG相。高的盐溶液浓度制备的沉淀物中两种离子分布不均匀,在煅烧过程中将出现YAP和YAM等中间相,这些中间过渡相只能通过提高煅烧温度才能逐渐转变成YAG相。吸附于前驱体表面的分散剂对Al2O3和Y2O3颗粒的扩散反应生成YAG有一定的阻碍作用。当沉淀表面含量较多时,导致过渡相的出现和Y2O3的残留。

References

[1]LI J, WU Y, PAN Y B, et al. Laminar-structured YAG/Nd:YAG/YAG transparent ceramics for solid-state lasers [J]. International Journal of Applied Ceramic Technology, 2008, 5 (4): 360-364.

[2]YAGI H, YANAGITANI T, YOSHIDA H, et al. The optical properties and laser characteristics of Cr3+and Nd3+co-doped Y3Al5O12ceramics[J]. Optics & Laser Technology, 2007, 39 (6): 1295-1300.

[3]DE W, HJA V D. Translucent Y3Al5O12ceramics [J]. Materials Research Bulletin, 1984, 19: 1669-1674.

[4]SEKITA M. Induced emission cross section of Nd:Y3Al5O12ceramics[J]. J. Appl. Phys., 1990, 67 (1): 453-458.

[5]IKESUE A, FURUSATO I, KAMATA K. Fabrication of polycrystalline transparent YAG ceramics by a solid-state reaction method [J]. J. Am. Ceram. Soc., 1995, 78 (1): 225-228.

[6]SUN Y, QIN X P, ZHOU G H, et al. Gelcasting and reactive sintering of sheet-like YAG transparent ceramics [J]. Journal of Alloys andCompounds, 2015, 652: 250-253.

[7]GE L, LI J, ZHOU Z W, et al. Nd:YAG transparent ceramics fabricated by direct cold isostatic pressing and vacuum sintering [J]. Optical Materials, 2015, 50: 25-31.

[8]BAGAVEV S N, OSIPOV V V, VATNIK S M, et al. Ho:YAG transparent ceramics based on nanopowders produced by laser ablation method: fabrication, optical properties, and laser performance [J]. Optical Materials, 2015, 50: 47-51.

[9]OSIPOV V V, LUKVASHIN K E, SHITOV V A, et al. Two-step thermal diffusional bonding of transparent Nd:YAG ceramics [J]. Materials Letters, 2016, 167: 81-84.

[10]QIN H, LIU H, SANG Y, et al. Ammonium sulfate regulation of morphology of Nd:Y2O3precursor via urea precipitation method and its effect on the sintering properties of Nd:Y2O3nanopowders [J]. Cryst. Eng. Comm., 2012, 14 (5): 1783-1789.

[11]LUO J M, DENG L P. Effect factors of YAG nano-sized powder by co-precipitation method [J]. Chinese Journal of Inorganic Chemistry,2010, 26 (2): 240-244.

[12]GONG H, TANG D.Y, HUANG H, et al. Agglomeration control of Nd:YAG nanoparticles via freeze drying for transparent Nd:YAG ceramics [J]. J. Am. Ceram. Soc., 2009, 92 (4): 812-817.

[13]WANG L K, ZHAO F H, ZHANG F H, et al. Preparation and photoluminescence properties of YAG:Ce3+phosphors by a series of amines assisted co-precipitation method [J]. Journal of Alloys and Compounds, 2016, 661: 148-154.

[14]ZHANG W, LU T C, WEI N, et al. Co-precipitation synthesis and vacuum sintering of Nd:YAG powders for transparent ceramics [J]. Materials Research Bulletin, 2015, 70: 365-372.

[15]REN Y X, GOU L, RAN J G. Effect of PEG addition on the properties of YAG:Ce phosphor synthesized via a homogeneous precipitation method [J]. Rare Metal Materials and Engineering, 2015, 44 (9):2100-2104.

[16]HONG W T, LEE J H, SON J W, et al. Color rendering improvement of the YAG:Ce3+phosphors by co-doping with Gd3+ions [J]. Ceramics International, 2016, 42 (2): 2204-2208.

[17]RABINOVITCH Y, BOGICEVIC C, KAROLAK F, et al. Freeze-dried nanometric neodymium-doped YAG powders for transparent ceramics [J]. J. Mater. Process Technol., 2008, 199 (1/2/3):314-320.

[18]AMAMI J, HRENIAK D, GUYOR Y, et al. Size-effect on concentration quenching in Yb3+-doped Y3Al5O12nano-crystals [J]. J. Lumin., 2010, 130 (4): 603-610.

[19]YOU Y L, QI L H, LI X L, et al. Preparation of YAG nano-powders via an ultrasonic spray co-precipitation method [J]. Ceramics International, 2013, 39 (4): 3987-3992.

[20]MARLOT C, BARRAUD E, GALLET S L, et al. Synthesis of YAG nanopowder by the co-precipitation method: influence of pH and study of the reaction mechanisms [J]. Journal of Solid State Chemistry, 2012, 119: 114-120.

Effects of metallic cation concentration and dispersant on crystal phase of Nd:YAG powders

JI Xiangbo, JING Wei, ZHU Mingshui

(Institute of Chemical Materials, Chinese Academy of Engineering Physics, Mianyang 621900, Sichuan, China)

The effects of metallic cation concentration and dispersant on the crystal phase of Nd:YAG powders were studied. The powders were prepared by co-precipitation with ammonium hydration carbonate as precipitator. The crystal phase of Y2O3, YAM was observed at 0.16 mol·L-1and 0.32 mol·L-1of the metallic cation concentration. The solution with pH 8.0 and 0.08 mol·L-1metallic cation concentration was suitable for the preparation of the Nd:YAG nanopowders. A small amount of sulfate ions dispersant influenced the dispersion and the phase transformation of the precursor during the calcining process. Nd:YAG transparent ceramic with high in-line transmittance was obtained by sintering the green body prepared by co-precipitation powder. 1.6 W laser output at 1064 nm was obtained with a 6 W pump power.

Nd:YAG; transparent ceramic; synthesis; solution; nanoparticles

引 言

最近,多晶透明陶瓷由于具有单晶不可比拟的优点而成为了一种新型的具有潜力的激光材料[1-2]。关于多晶透明陶瓷的研究主要集中在钇铝石榴石(YAG)透明陶瓷上。早在1984年,De等[3]采用等静压成型和真空烧结制备出的透明YAG 多晶陶瓷其相对密度接近100%。1990年,Sekita[4]制备了不同掺钕量的透明YAG多晶陶瓷,其中1%Nd:YAG多晶陶瓷的光学性能几乎与Nd:YAG单晶相同。1995年,Ikesue等[5]采用固相反应与真空烧结技术,制备出相对密度为99.98%的透明YAG多晶陶瓷,其在可见光范围的透光率达到80%以上,并以此为基础,研制出第一台能与 Nd:YAG单晶激光器性能相近的Nd:YAG陶瓷激光器。2000年,日本神岛(Konoshima)化学公司采用纳米晶真空烧结技术制备的2at.%Nd:YAG陶瓷实现了高效激光输出。最近几年,中国[6-7]和欧洲[8-9]在激光陶瓷上也开展了大量的研究工作,制备的YAG基陶瓷也获得了激光输出,但其陶瓷质量和输出效率与日本相比仍然存在较大差距。

date: 2015-12-04.

ZHU Mingshui, xiangbo@caep.cn

supported by the Key Laboratory of Science and Technology on High Energy Laser, CAEP (HEL2014-4).

TG 321

A

0438—1157(2016)05—2138—06

2015-12-04收到初稿,2016-01-28收到修改稿。

联系人:祝明水。第一作者:吉祥波(1979—),男,博士,工程师。

中国工程物理研究院高能激光重点实验室重点基金项目(HEL2014-4)。