驱动盘分总成及前后垫片设计(续 2)

张义

(中国第一汽车股份有限公司天津技术开发分公司)

4.4 CAE分析及优化

零部件设计主要有结构尺寸和结构性能,在完成初步结构设计后需要对驱动盘分总成结构进行CAE分析。以此来模拟驱动盘分总成在满足结构尺寸后是否仍然满足结构性能要求。

驱动盘分总成所处位置非常关键,不仅起到连接和传递动力的作用,同时还需要缓冲载荷,减小曲轴输出扭矩对液力变矩器的冲击,而减小冲击就需要驱动盘分总成轴向刚度降低。因此不能一味的提高结构的强度,那样会伴随着结构轴向刚度的加大,刚度加大就意味着受力相同时结构轴向位移变小。而文章中也用结构位移来衡量刚度的大小。综上,设计目标是在保证结构强度不遭到破坏的前提下,满足较大的轴向位移,即提高结构强度,降低轴向刚度。

驱动盘分总成结构强度指标为所受最大应力不超过材料屈服强度460 MPa。

驱动盘分总成轴向位移指标为结构受轴向4 000 N压力时位移为(1±0.2)mm。此数值为经验设计值,已经过大量试验验证。

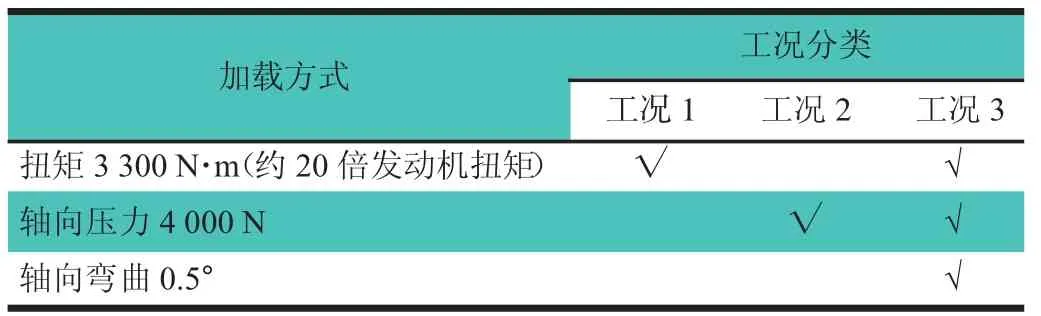

CAE分析输入条件:约束条件为对8个曲轴螺栓孔进行全约束,在6个变矩器螺栓孔的孔心处进行加载,并测量该处的位移。荷载加载方式及工况分类,如表1所示。其中工况3加载时固定驱动盘分总成有1 mm位移。

表1 驱动盘加载方式及工况分类

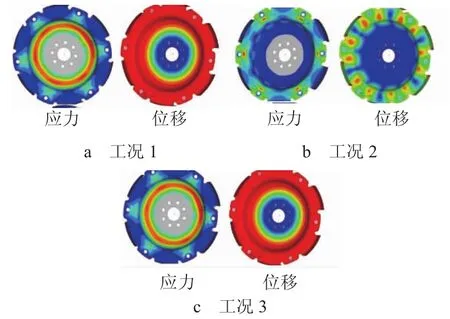

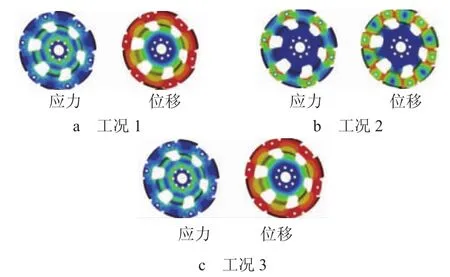

3种工况的应力与位移云图,如图12所示。从图12可以看出,工况1应力为705 MPa,位移为0.002 mm;工况2应力为332 MPa,位移为0.194 mm;工况3位移为1 mm时,应力为988 MPa。

图12 驱动盘初步结构3种工况CAE分析云图

很明显,此结构性能是不符合设计要求的。扭转应力超过屈服强度,扭转位移较小、但是是径向方向,说明径向刚度较大,有利于驱动盘结构不被破坏。轴向应力未超过屈服强度,但是轴向位移较小,不符合设计位移数值。

根据上述分析结果,可以大致推测出优化方向。影响驱动盘结构性能的主要方面是材料厚度和台阶结构的形状和位置。结构设计目标需要产生约1 mm位移,驱动盘只有内圈和外圈2处连接,最好实现位移的位置是外侧的变矩器螺栓孔,而台阶曲面是一个提高刚度的结构,所以如果想实现驱动盘外侧位移的加大,需要把台阶曲面向中心收缩,加大变矩器螺栓孔所处平面的面积,如图13所示。同时为了进一步增加位移,可以延径向在变矩器螺栓孔和中心孔中间增加工艺孔,如图14所示,这样既去除结构材料也可以达到增大位移的效果,同时可以减轻质量和成本。

图13 驱动盘优化方向示意图

图14 驱动盘增加工艺孔位置示意图

驱动盘优化过程中有10余种结构方案,在此仅列举3种。

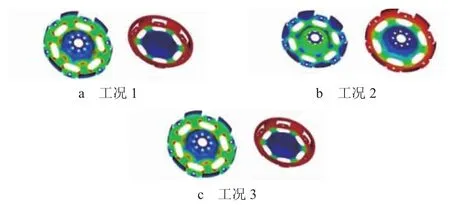

方案1采用台阶曲面向中心移动,并增加从变矩器接触面到曲轴接触面的工艺孔,如图15所示。CAE分析工况1轴向位移1.238 mm,有较为明显的改善。但是应力也随之加大到713 MPa。故此方案否定,另外此方案中过渡形式的工艺孔对加工成型造成难度,冲压成型后很难满足原有设计尺寸,应尽量避免此种形式的工艺孔。方案1驱动盘CAE分析云图,如图16所示。

图15 驱动盘优化方案1结构示意图

图16 驱动盘优化方案1 CAE分析云图

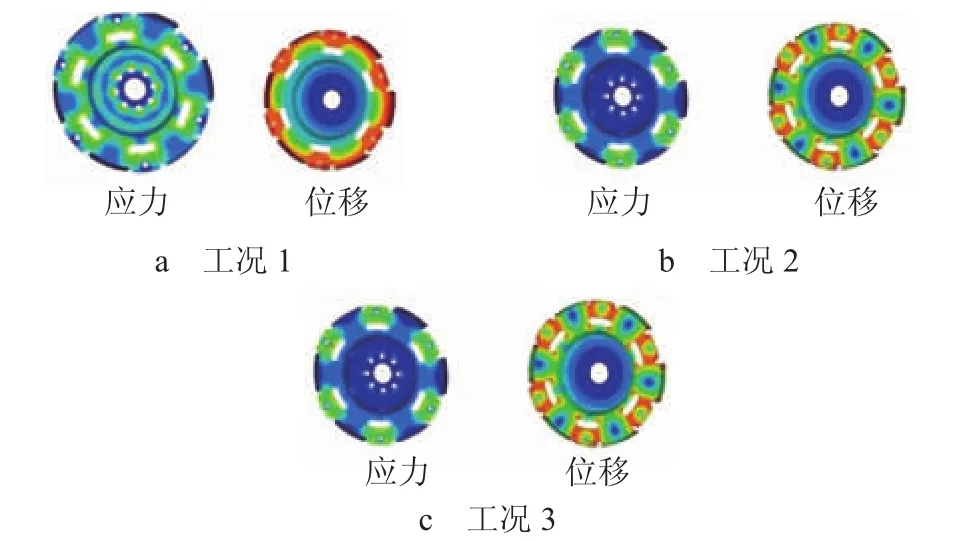

方案2采用台阶曲面继续向中心移动,并在变矩器接触面位置增加工艺孔,如图17所示,CAE分析工况1轴向位移0.981mm,在目标范围内,应力为446MPa,也处于材料屈服强度之下。CAE分析工况2应力934MPa,不符合要求。驱动盘优化方案2CAE分析云图,如图18所示。

图17 驱动盘优化方案2结构示意图

图18 驱动盘优化方案2 CAE分析云图

方案3采用台阶曲面再次向中心移动,并在变矩器接触面位置增加较大工艺孔,如图19所示。CAE分析工况1轴向位移0.938mm,在目标范围内,应力为321MPa,也处于材料屈服强度之下。CAE分析工况2应力为356 MPa,符合要求。CAE分析工况3应力为361MPa,符合要求。驱动盘优化方案3CAE分析云图,如图20所示。

图19 驱动盘优化方案3结构示意图

图20 驱动盘优化方案3 CAE分析云图

经过多种台阶曲面位置优化和增加工艺孔结构,方案3的结构尺寸和性能等均满足设计要求。且模拟工况下所受应力较小,轴向位移也处于合理范围内。故最终选定方案3。

5 驱动盘前后垫片结构设计

驱动盘前后垫片的主要功用是保护驱动盘结构,本设计因驱动盘轴向尺寸较大,驱动盘后垫片还要起到变矩器对中作用,即驱动盘分总成及前后垫片全部装配到曲轴轴头凸台,变矩器中轴再插入驱动盘后垫片中心孔。

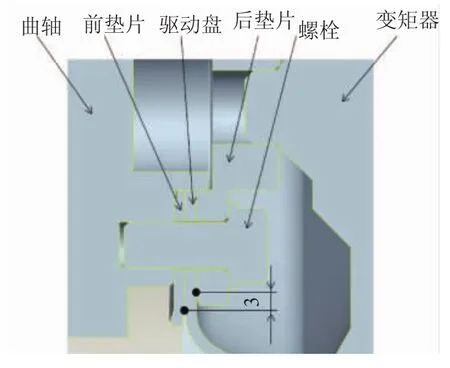

在实际工况下,受曲轴和液力变矩器轴向窜动影响,驱动盘分总成会有一些轴向往复变形。这样与驱动盘接触的前后垫片径向末端各会产生应力集中点,设计时应保证应力集中点相差2~3 mm,以此保护驱动盘结构,提高寿命,如图21所示。

图21 驱动盘应力集中点位置示意图

前后垫片结构尺寸根据驱动盘相应结构设计,相应孔位增加倒角,保证结构无干涉和便于装配。如图22所示。

图22 驱动盘垫片结构示意图

驱动盘前垫片采用SAPH440钢板冲压成型,后垫片由于需要与变矩器中轴对中,故采用45#钢机加工成型。

6 尺寸公差确定和校核

6.1 驱动盘分总成

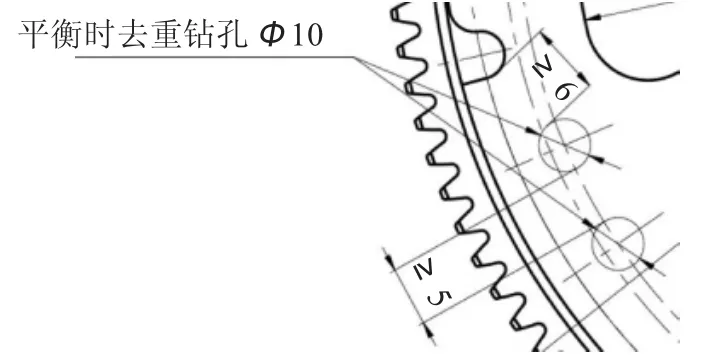

中心孔尺寸是基准尺寸,直接决定了驱动盘与曲轴同轴度,影响驱动盘分总成径向圆跳动,所以最为严格,确定为曲轴螺栓孔需要满足螺栓顺利装配,确定为位置度Φ0.2 M以中心孔为基准。变矩器螺栓孔确定为位置度Φ0.3 M以中心孔为基准。同时各个螺栓孔正反两侧需要保证平面度0.5 mm,总成径向圆跳动要保证0.5 mm。另外驱动盘分总成需要预留出去重平衡孔,保证零部件动平衡,如图23所示。平衡孔边缘应与工艺孔边缘距离大于6 mm,两平衡孔之间距离应大于5 mm,以保证结构强度。

图23 驱动盘去重平衡孔位置示意图

6.2 驱动盘前垫片

6.3 驱动盘后垫片

曲轴侧中心孔与驱动盘分总成保持相同,变矩器侧中心孔与变矩器中轴配合定为Φ(16±0.013)mm,因变矩器侧中心孔长度大于曲轴侧中心孔,故尺寸基准选定Φ16 mm中心孔。曲轴螺栓孔与驱动盘分总成保持相同,注意平面尺寸最大Φ80 mm,用于满足应力集中点差距值3 mm。同时保持接触面平面度0.05 mm,中心孔垂直度Φ0.08 mm,以驱动盘接触面为基准。

所有尺寸公差及形位公差确定后进行尺寸链校核,确认无干涉,且装配性能合理。

7 设计验证

7.1 样件试制

设计工作基本完成,进行手工样件试制,初步验证设计是否正确合理。线下进行动力总成试装,验证装配性能良好。启动机与飞轮齿圈启动啮合良好。

7.2 零部件型式试验

制作工装,模拟出曲轴与液力变矩器,把驱动盘分总成和前后垫片按照实际整车搭载状态进行装配,进行旋转弯曲疲劳试验、扭转疲劳试验及轴向疲劳试验各1 000万次。上述试验全部通过,验证了驱动盘分总成与前后垫片单品零部件性能达到设计目标。

7.3 整车可靠性试验

零部件随动力总成搭载整车通过10万km可靠性试验,数据冻结,设计完成。

8 结论

此次驱动盘分总成和前后垫片的结构设计满足了设计要求,说明了此结构可以满足非同时开发的发动机与变速器的匹配要求。解决了较大轴向尺寸的驱动盘分总成结构设计问题,对于今后的设计工作有很大帮助,类似的驱动盘结构设计可以参考文章思路。驱动盘分总成的设计难点在于保证结构强度的同时,使其具有适当的刚度。关于刚度值的具体设定范围和验证方法,期待更多的驱动盘分总成相关文章,来指导零部件设计。

(续完)