CAE技术在汽车设计过程中的应用

张振力

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

汽车在设计开发过程中如果前期未进行有效的分析,会导致后期出现大量返工,失去最佳上市时机。为了提高设计质量和效率,大幅度降低开发时间和费用,CAE技术运用到前期设计中。每一个CAE分析过程都包含了大量的CAE分析与试验的相关性研究,包含了工程师对结构及整车性能的理解,并且得到了大量用传统方法或物理试验无法得到的工程变量,为工程问题提供了理论依据。文章对CAE技术在汽车设计过程中的应用进行了相关介绍。

1 CAE在整车开发各阶段的任务

CAE仿真技术的应用改变了传统设计方法“设计—试制—试验—修改—再试制—再试验”的反复流程[1],使汽车产品的大多数问题都可以在设计阶段通过仿真得到解决,从而提高设计质量和效率,大幅度降低开发时间和费用。在先进研发流程中,CAE是CAD的“先行”技术。在新产品设计周期里,CAD付诸实施之前,CAE应该已经开始行动。CAE在产品研发全过程中影响着设计。仿真技术越早地被应用于设计流程,它产生的投资回报率也将越高。

汽车产品开发一般分为筹划、概念设计和可行性研究、产品设计和原型车确认及定型生产4个阶段,这4个阶段一般需要18~32个月的时间。CAE技术的应用在产品开发的后3个阶段起着十分重要的作用。

1.1 可行性研究和概念设计阶段

在汽车产品开发,特别是轿车产品开发中,只要不是超前的“概念车”,一般都有一个“原型车”作为基本车型。而开发不可能和“原型车”完全一样,许多参数可能或必须被改变。汽车是一个各参数密切相关的系统,参数的更改会产生什么后果(预期的和不希望出现的),就需要应用CAE仿真技术来清楚确切地回答这个问题。例如:即使底盘结构等都不变,只是改变车身造型,那么整车系统的质心、惯性矩的改变也将影响到系统的行驶性、操纵稳定性及振动和舒适性;车身结构的改变将对车身的刚度、强度、寿命、车身自然频率、评价水平、轿厢的通风、隔热、噪声、车身的空气动力学特性、内部空气流和热交换及被动安全性(法规)水平等产生影响。

应用CAE技术对“原型车”和开发车系统进行仿真,可以在概念设计阶段就精确地预测和控制零部件乃至整车的性能和结构可靠性,从而在开发初期就能使未来产品的性能和结构指标得到保证。

1.2 产品设计阶段

该阶段需要验证在概念设计阶段确定的所有设计目标,包括整车设计的目标、重要总成的设计目标(车架、车身及转向悬架系统等)。在此阶段,对零部件配套商进行管理时,也应该对其提出对零部件进行CAE分析的要求,重点验证无法应用传统试验验证的设计目标。一方面可以推动配套体系进步,另一方面,零部件某些CAE的分析结果是验证整车性能CAE的输入。

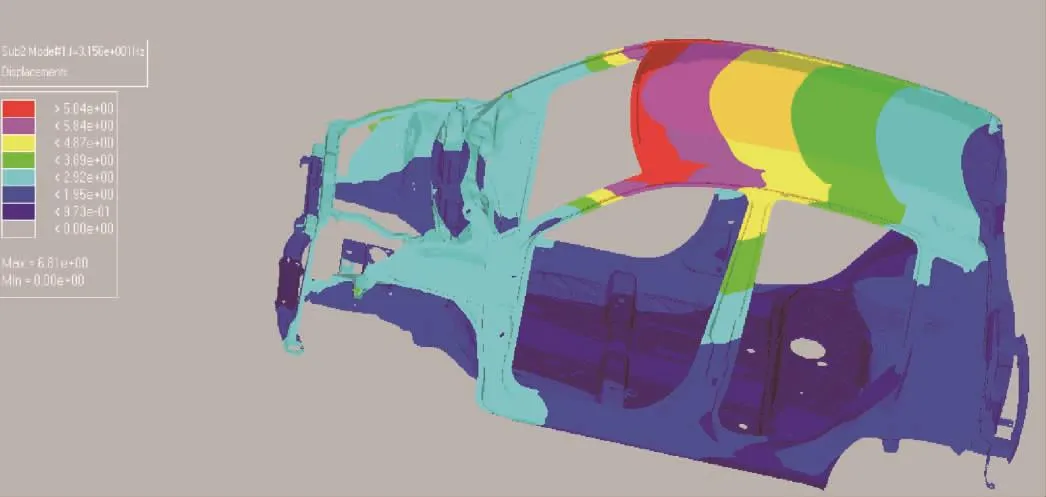

以车身设计为例,CAE在该阶段主要是对车身的结构进行验证。车身分析中的一个重点是交叉节结构的连接方法,它对车身刚度和强度都有较大的影响,必要时应该进行重点分析[2]。车身结构的失效主要是疲劳问题,有的疲劳是由车身承受路面的随机载荷引发的,但是轿车车身疲劳主要源于车身的随机振动。车身疲劳问题还和焊接等因素有关[3],所以进行结构振动疲劳分析是十分必要的。

1.3 确认设计和投产准备阶段

该阶段样车实物已经制出,各种试验已经开始,因此应重点开展试验与CAE的相关性研究,通过试验与CAE共同验证设计,整改问题,从而提升整车可靠性。

针对试验产生的问题(疲劳、NVH、轻量化、刚度、车门下垂、碰撞安全及振动噪声等)进行有目的的分析,提出问题的焦点并验证改进的对策;由于产品图纸资料已经明确,有丰富的试验结果可供参考。对产品进行详细分析,将结果保存为技术档案,进行技术总结。这一阶段是验证分析条件,建立CAE规范的大好时机。

2 CAE发挥作用的前提

2.1 建立企业自己的分析标准

中国汽车CAE应用中的最大问题在于企业没有自己的标准或者标准不完善,从而导致即使进行了CAE分析,也无法有效地评价分析结果。所谓企业标准就是应用相关软件对特定设计产品进行分析时,定义如何简化CAD模型,设定载荷以及边界条件;如何设置工况;进行什么类型的分析。标准的建立途径有2个:1)通过试验和仿真相互校核,建立相关产品的评价标准;2)利用相关行业已有的经验来辅助建立自己的CAE分析标准。由此可见,CAE分析标准的建立需要且必须开展大量的CAE与试验的相关性研究。

2.2 建立企业自己最基本的试验数据和相关数据库

这里所指的基本试验数据,是指像轮胎特性、道路特性及各种材料的力学特性等数据。相关数据库是指企业在产品设计和开发过程中不断积累的,能够提供结构形式和主要参数(包括价格、外协情况等)的数据库。此外,要更好地使用CAE技术并发挥其作用,必需与CAD、CAPP、CAM及优化技术等结合起来加以综合运用。

3 CAE与试验的相关性研究

3.1 进行CAE与试验相关性研究的必要性与流程

进行CAE与试验的相关性研究,一方面是完善CAE分析标准的需要,另一方面是为了更好地发挥各自优势解决问题,并提升设计人员对CAE的认知度。

CAE可以代替部分试验,但本身不会取代试验,这是因为:1)需要用试验来检验仿真的正确性。对于没有经过大量试验支持的仿真或经验不太丰富的工程师,试验验证尤为重要。仿真经过一次试验验证后,一方面在此基础上的其他仿真的可信度更高,另一方面可以给仿真工程师带来信心。2)用于改进计算参数的设定。大量计算所需的输入参数本身就需要通过相关的试验获得(橡胶衬套、轮胎数据、材料特性等),另一方面由于试验条件的限制,无法通过试验获得的部分参数,最终是由模型的仿真输出结果与试验的结果进行对比来间接验证输入参数的可靠性。3)试验用来解决一些无法快速有效计算的现象。虽然大部分CAE分析成本都比相关的试验成本低很多,但是某些分析所需的时间仍然不如试验,在紧急需要的情况下,试验会更直接。CAE人员必须研究试验,了解试验,综合考虑投入产出比。4)完善CAE标准的需要。大量的CAE标准来源于研究试验,这对没有任何基础的自主品牌更是如此,必须大量进行CAE分析结果与试验结果的对比,总结它们的相关性及规律性,才能形成标准。比如:在不同情况下,焊点的模拟方式;对于不同的分析,几何应如何简化,分析应如何设置,精度应达到什么情况才能不影响解决问题等。

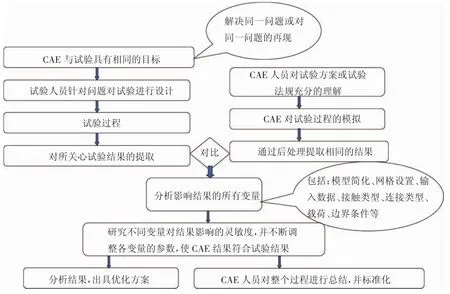

进行CAE与试验相关性研究的流程图,如图1所示。

图1 整车CAE分析与试验相关性研究的流程图

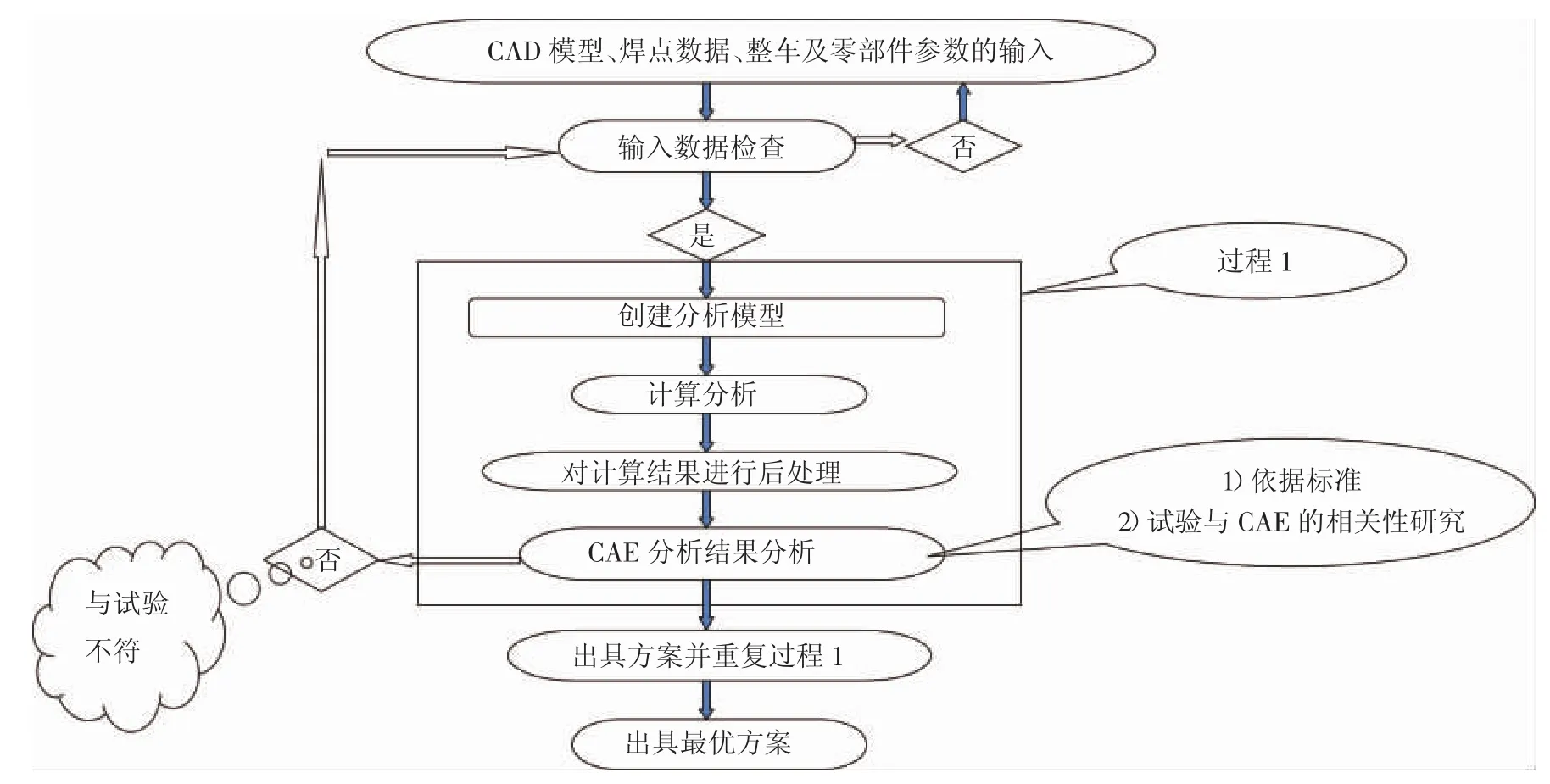

3.2 CAE分析的一般流程

在汽车设计过程中,CAE分析基本上都遵守的流程,如图2所示。从图2可以看出,以试验标准及试验与CAE的相关性研究为依据,当CAE分析结果与实车试验结果不符时,需要重新进行数据分析,当与试验结果一致时,进入下一阶段进行数据优化,实现最优方案。

图2 汽车设计过程中CAE分析流程图

4 结论

CAE技术在汽车设计过程中的应用减少了传统设计方法中的重复过程,缩短了开发周期,节省了大量的试验费用,并且改变了传统设计中依靠经验进行定性分析、缺少定量数据的设计方法,使产品减重和性能优化成为可能;同时,采用CAE计算能在短时间内尝试和比较更多的设计方案,因而能够获得较佳的设计而提高开发质量。