整车标定高温试验

毛安

(中国第一汽车股份有限公司天津技术开发分公司)

中国汽车工业协会发布2015年我国汽车产销量超过2 450万辆,这些汽车中,绝大多数是通过发动机管理系统(EMS)来控制发动机高效节能地运行。中国的汽车使用环境在世界上是比较苛刻的,这就要求EMS既要保证车辆在平原、温带条件下正常工作,同时也要保证在恶劣“三高环境”(即高温、高寒和高原)下,同样能够正常运行。所以整车标定高温试验各个整车厂都在实施。文章通过某成功上市车型的高温试验全过程,总结出一套切实可行的试验标准和流程,为其他车型提高标定质量起到参考和借鉴作用。

1 试验准备

1)安装必要的热偶计,以测量重要的发动机与EMS零部件温度。必须安装测量催化器温床温度、机油温度及发动机机舱温度的热偶;如果有条件的话,还可安装测量排气温度、喷嘴顶端温度、氧传感器顶端温度、油轨温度及油箱温度的热偶。

2)检查发动机机油、冷却液、变速箱油及制动液等,如有必要则进行更换。

3)检查轮胎压力,一般让轮胎压力比规定压力略低。

4)检查空调与冷却风扇是否能正常工作。

5)试验前需准备的仪器设备有:开发型ECU(车身控制单元)及笔记本电脑、INCA软件、热电偶及测量仪表、空燃比分析仪、失火发生器、氧传感器故障模拟器、配线分接器、ECU数据采集卡及示波器等。

6)做所有试验前,需加当地汽油。做热燃油处理试验时,只需加半箱燃油。

7)检查试验车辆上有无灭火器等安全设施。

2 试验项目和评价方法

2.1 冷启动试验

冷启动试验主要考核在高温环境下,发动机经过足够长时间放置,冷却水温与环境温度达到平衡后的冷启动性能。通常做法是,将试验车辆放置一晚后,清晨进行冷启动,记录启动时间、启动水温以及环境温度。观察发动机能否正常启动,启动后的转速上升是否正常,回怠速[1]是否迅速平缓,有没有波动。启动后,怠速状态下,通过大中小油门察看油门和发动机转速的响应性能。

图1示出冷启动时发动机转速曲线显示界面。从图1可以看出,发动机启动时间为0.55 s,启动上升转速为1 300 r/min左右,快速回怠速且无明显波动。

图1 冷启动时发动机转速曲线显示界面

2.2 热浸与热启动试验

热浸与热启动试验主要考核电喷系统、发动机及整车在一般交通情况及高速公路行驶后的热启动及启动后的驾驶情况,同时检验电喷系统零部件在极热状态下的工作情况。通常在市区道路正常行驶,再进入路况好的地段高转速行驶,然后选择背风处,车头面对挡风墙停车,灭车放置,要求当地的天气条件为阳光充足并且风速较低。同时监测水温或喷嘴口处的温度,当水温或喷嘴口处温度达到最高时(有下降趋势),启动发动机并马上进行热车驾驶性评价,同时记录整个试验的数据。

整个试验要求启动时间必须满足开发目标的要求,并且启动曲线光滑,过渡平稳,转速上升在合理范围之内。启动之后的怠速状态以小中大深度踩油门,发动机转速响应性良好。热机起步驾驶无明显问题。

2.3 高温长怠速试验

高温长怠速试验考查发动机在高温下的怠速稳定性以及长怠速时发动机水温是否过热、空调系统的高水温切断和恢复点的选取及切换频率是否合理[2]。

通常将车辆正常行驶到适合试验的场所(背风、适宜停车及有遮挡),靠近挡风墙停车,长时间怠速,在此过程中开关空调、开关大灯、打转向,测试怠速的稳定性,进行电器负荷补偿的标定。然后打开空调,长怠速约20 min,考查长怠速下水温是否过高、空调切断是否频繁以及风扇控制是否合理。

整个试验要求冷却系统不出现“开锅”现象,水温控制合理。开关空调以及加减负载时转速过渡平顺,稳定后转速误差在开发目标要求的范围之内。空调系统切断频率满足开发目标要求。

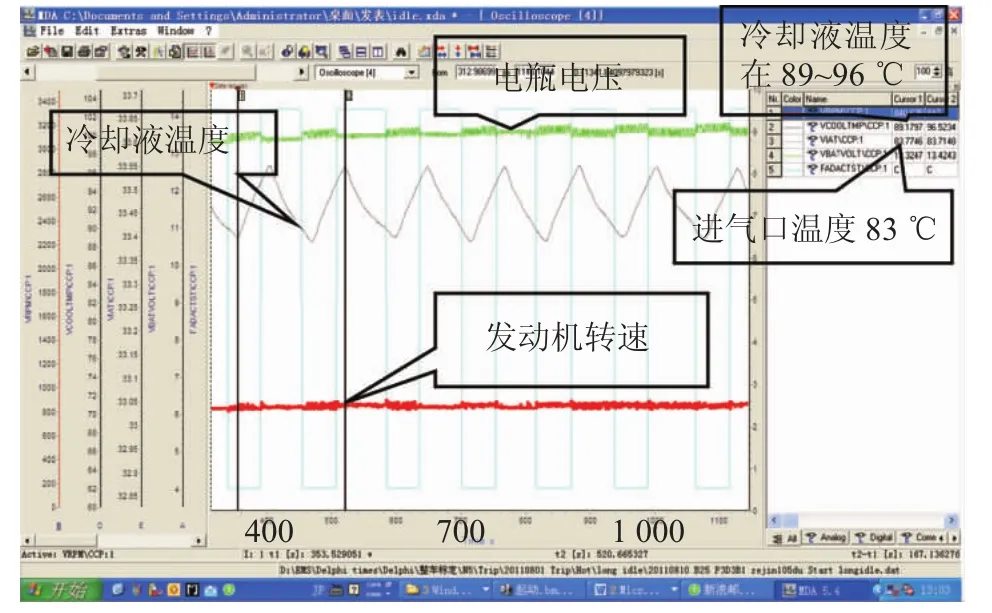

图2示出高温怠速时发动机转速曲线显示界面。从图2可以看出,进气口温度(VIAT)在83℃,冷却液温度控制在89~96℃区间,转速平稳。

图2 高温怠速时发动机转速曲线显示界面

2.4 热燃油处理试验

热燃油处理试验主要考核在高温环境下燃油受到加热、晃动产生大量蒸气时,系统的热启动性能、启动之后的驾驶性,以及炭罐脱附标定,并可以检验供油系统是否存在气阻。

通常油箱内的燃油控制在半箱左右,车辆行驶到适宜试验的道路,在安全前提下通过频繁加减速、使油箱内燃油得到充分的加热与晃动。然后到靠近挡风墙处灭车进行热浸置。同时监测水温或者喷嘴喷油口处的温度,闻车周围有无汽油味。等到监测温度达到最高时(有下降趋势),启动发动机记录相关参数,并马上进行热车驾驶性检查,检查是否有气阻现象。

试验要求启动时间必须满足开发目标的要求,启动曲线光滑,过渡平稳,上冲转速在合理范围之内。

2.5 催化器过热保护验证试验

催化器过热保护验证试验主要验证在高温环境下,通过监测实际催化器温度是否控制在耐热温度之内,确认催化器保护功能是否合理。

通常使用低挡高速驾驶车辆,检查催化器的预估温度与实测温度是否接近、催化器温度是否超过保护限值,催化器过热保护功能能否正常启动。

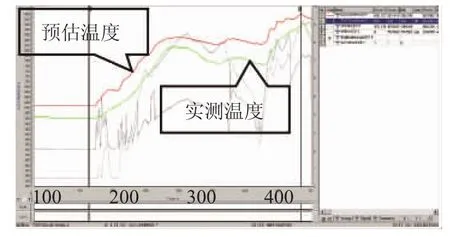

图3示出发动机催化器温度曲线显示界面。从图3可以看出,预估温度与实测温度接近,在安全耐热温度内。

图3 发动机催化器温度曲线显示界面

2.6 爆震标定验证试验

爆震试验验证发动机在高温、高负荷工况下是否有爆震存在,如果实际发生爆震,ECU是否可以监测到,是否能够合理退角。没有爆震时,ECU是否发生误报。

2.7 失火诊断

在高温环境下,验证失火诊断的准确性和可靠性,通常做法是,通过失火发生器制造1%,2%,3%的失火率,验证ECU失火诊断逻辑是否能够正确检出。在无失火状态下,验证ECU失火逻辑是否发生误检出。

2.8 催化器诊断

在高温环境下,验证失火诊断的准确性和可靠性。用排放Ⅰ型检测方法,检出排放水平超过OBD排放法规限值,则判定催化器劣化或损坏。

对于正常的催化器,催化器上游的氧信号由于发动机排气空燃比的反馈控制而发生振荡,催化器下游的氧信号基本没有变化。对于老化的催化器,催化器储O2的能力减弱,HC、CO生成 CO2、H2O和 N2的反应不充分,下游通过后氧传感器的氧离子浓度发生了变化,后氧信号也开始振荡。后氧的振荡频率直接反映了通过后氧传感器的氧离子浓度变化情况,从而判定出氧化反应的充分程度,进而判断催化器的劣化程度。

2.9 氧传感器诊断验证

氧传感器诊断验证考核高温环境对氧传感器信号响应速度的影响,判断氧传感器的劣化程度。

氧传感器劣化时,从浓到稀的反应时间会延迟,延迟到一定程度,排放就会恶化,超出OBD限值,系统判定氧传感器失效。

3 结论

通过实车高温实地调校测试,总结了高温试验的准备工作、试验原理、过程及评价方法,建立了试验标准和流程[3]。

本次高温试验满足整车开发程序的要求,获得了确保整车在高温环境下保持良好的起动性能和驾驶性能的各项控制参数及OBD诊断的相关参数。

对整个发动机管理系统在高温环境下的工作情况进行验证,满足开发目标。同时经过市场验证,完全满足国家法规和用户需求。文章给其他项目的整车标定高温试验提供了参考和借鉴。