国内外相控阵超声检测标准比较与分析

郑 阳,郑 晖,潘强华,杨 齐

(中国特种设备检测研究院,国家质量监督检验检疫总局无损检测与评价重点实验室, 北京 100029)

国内外相控阵超声检测标准比较与分析

郑阳,郑晖,潘强华,杨齐

(中国特种设备检测研究院,国家质量监督检验检疫总局无损检测与评价重点实验室, 北京 100029)

由于相控阵超声检测技术的缺陷显示形象直观且检测精度较高,近年来被广泛应用于工业领域。为了适应相控阵超声检测工业应用的发展需求,国内外相关机构相继开展了相关标准的制定工作,并发布了部分标准。主要对国内外相控阵超声标准的体系及主要标准的内容进行了归纳、比较与分析,为我国相控阵超声检测标准的制定提供参考。

相控阵超声;标准;超声检测;无损检测

对缺陷进行准确定位、形象化表征、定性和定量评估是无损检测技术追求的主要目标,特别是在一些涉及生命与环境安全的领域,如特种设备(压力容器、管道、锅炉和游乐设施等)、轨道交通、航空等领域,只有尽可能准确而完整地获得结构中的缺陷信息,才能为产品质量控制、风险评估、健康监测、寿命预测等提供可靠的数据支撑,减少和预防灾难性事故的发生。在这样的目标和需求驱动下,相较于A型脉冲回波和TOFD等方法,相控阵超声检测技术能获得更多的波形信息,具有更高的缺陷检测和评估能力,可以对缺陷进行2D甚至3D成像,缺陷显示形象直观,故近年来在工业领域得到了广泛应用,代表着超声检测技术未来的发展方向。

为了适应相控阵超声工业应用的发展需求,国内外有关机构相继开展了相控阵超声标准的制定工作。目前ISO(国际标准化组织)关于相控阵超声的系列标准已发布,美国机械工程师学会(ASME)锅炉及压力容器规范也已将相控阵超声应用标准列入到第V卷中,我国目前尚无系列化的相控阵超声标准,而相控阵超声检测已经在航空航天、船舶航运、特种设备、核电设施、武器装备等众多领域展开了大量应用,因此迫切需要相应的相控阵超声标准作为检测依据和技术支撑。

笔者概述了相控阵超声检测技术,对国内外相控阵超声标准的体系进行了归纳总结,从标准适用范围、检测人员要求、设备要求、检测技术等级、检测区域、检测温度、试块、检测范围与灵敏度设置、缺陷评估、验收准则、验收报告等方面对国外主要标准内容进行了比较分析,可以为我国相控阵标准的制定工作提供参考。

1 相控阵超声检测

1.1概述

相控阵超声检测是一种通过对阵列传感器的各独立阵元按一定的延迟法则进行激励、接收,合成特定形式的声场,进行超声波扫描成像检测的技术。相较于常规超声检测,如超声测厚、A型脉冲回波检测和衍射时差法检测等,其工作的物理基础均为超声波,遵循同样的检测规律,但在工作方式上又有所不同。常规超声检测仪器一般包含一个生成和接收超声波的发生器和接收器,采用一个晶片自激自收或一对晶片一激一收的方式实现检测。在较高级的系统中,发生器及接收器与编码器和扫查器相配合,进行B扫描、C扫描成像检测。一般而言,这样的系统各通道间均独立执行常规的超声检测工作。相控阵超声检测仪器是多通道的激励、接收系统,各通道间按照一定的延时法则协同工作,共同驱动由多个晶片组成的阵列传感器,产生合成声场进行超声检测。其声场合成功能可以使用一个阵列传感器合成多种不同折射角度的声波进行扫查,还可以合成在一系列不同深度位置上动态聚焦的声波,使得单个阵列传感器可以执行多种声场形式的检测。同时,它的成像功能更加丰富,从成像上可使操作人员观察到相对的点到点的变化以及多角度的缺陷响应,从而有助于缺陷的辨别与定量。

1.2相控阵超声检测的优势

一般而言,相控阵超声只是改变了声场的产生和接收方式,检测的物理机制依然是基于超声波,它可用于执行所有的常规超声检测。此外,基于多阵元合成声场的工作方式,其还可以执行众多独有的检测功能,如扇形扫查(S-scan)、电子扫查(E-scan)和动态聚焦扫查等。扇形扫查时声束偏转角按预先设定的增量步长依次变化,覆盖一定的角度范围,相当于执行了一组不同角度的斜入射检测,经过信号处理可生成被测工件截面的检测图像。在不移动和更换传感器的情况下,即可实现不同角度的斜入射检测,不但提高了检测效率,还极大地简化了检测几何形状较为复杂的工件的过程。聚焦扫查时,可以预设聚焦点扫查方式和路径,如声束聚焦点沿着一条线移动进行电子扫查(E-scan),或是聚焦在一片区域内的各个点,提高对关键性缺陷进行精确定量的能力。

相控阵超声检测的局限性主要有:① 合成声场的精度主要依赖于波速和通道间延迟精度,检测环境温度范围大或是材料不均匀,对波速产生影响时,易使得合成声场精度降低。② 仪器设备成本高。③ 技术难度大,对操作人员要求高。

2 国内外现有标准及体系

目前,国内外主要的相控阵超声相关标准见表1。相控阵超声标准体系包括:术语标准、设备标准和检测标准,其中设备标准还可分为仪器、传感器和系统组合性能三部分。目前以相控阵超声为代表性的标准体系主要有欧盟及ISO标准、美国标准。标准体系对比如表2所示。欧盟及ISO标准体系较为完整。

在术语标准方面,美国标准体系中,没有单独相控阵超声术语标准,而是在ASTME1316 Terminology for Nondestructive Examinations进行了规定,该标准仅列出了“压电晶片阵列”、“电子扫描”、“聚焦法则”、“线阵探头”、“面阵探头”、“扇形扫描”等核心术语。而欧盟及ISO标准体系中,术语由EN16018专门规定,按照“与声波相关的术语”、“与检测设备相关的术语”、“与检测相关的术语”三类详细列出了79条。

在设备标准方面,美国标准体系的设备标准中没有关于相控阵超声仪器的标准。而欧盟及ISO标准中,ENISO18563-1详细规定了相控阵超声仪器本身的各项要求及部分性能的测试方法。我国目前的相控阵超声标准中,没有专门的术语标准。设备标准中,针对仪器和探头各有一个计量标准,没有类似于ENISO18563-1和EN16392-2作出对仪器和探头制造要求、性能要求及测试方法的详细标准。系统组合性能标准主要翻译采用了ASTME2491标准。

在检测标准方面,ISO13588被欧盟标准(ENISO13588)、英国标准(BSENISO13588)、德国标准(DINENISO13588)、法国标准(NFA89-512)、丹麦标准(DS/ENISO13588)等同采用。美国材料与实验协会(ASTM)标准ASTM-E2700主要被现行(2015版)的ASMEBoiler and Pressure Vessel Code第V卷NondestructiveExamination采用,与超声检测的三个强制性附录MandatoryAppendixIV、V和X,及一个非强制性附录NonmandatoryAppendixP一起使用。国内目前已颁布实施的相控阵超声检测标准主要有石油天然气行业标准SY/T6755和航天行业标准QJ20045。这两个标准针对性较强,与欧盟及ISO标准、美国标准相比,缺乏通用性的相控阵超声检测标准。

表1 国内外主要的相控阵超声工业应用标准

表2 相控阵超声代表性的标准及体系

3 国内外相控阵超声检测标准比较分析

3.1适用范围

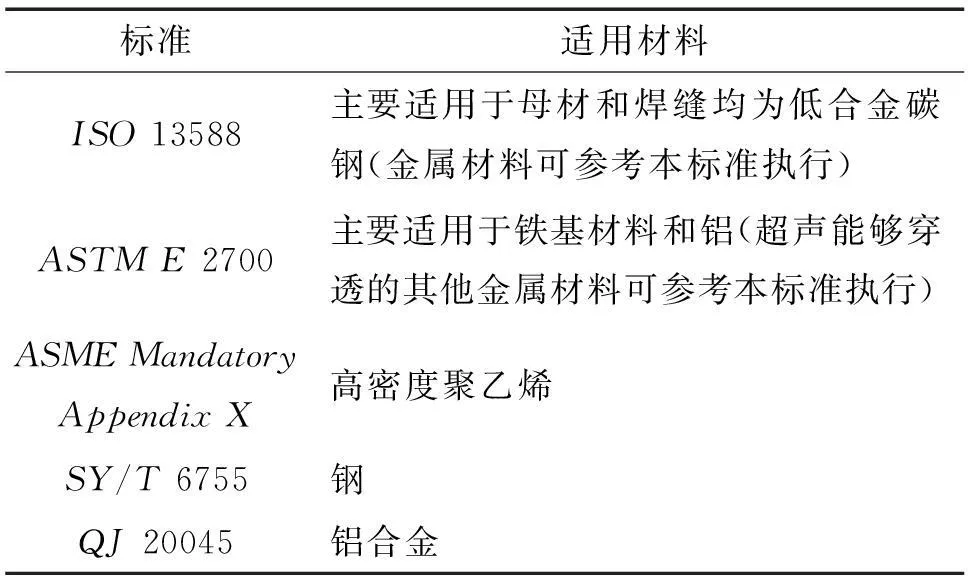

各标准对相控阵超声检测的适用材料规定见表3,目前相控阵超声标准所列主要适用的材料为碳钢和铝。ISO13588和ASTME2700均指出了其他金属材料的检测可参考其标准执行。另外在ASMEMandatoryAppendixX中规定了相控阵超声检测高密度聚乙烯管道熔化焊对接接头的方法。在工程实际中,相控阵超声在复合材料、玻璃纤维和混凝土等材料的无损检测方面也有众多应用,目前的标准中尚未涉及。需要指出的是在标准制定的依据方面,ISO13588参数主要依据纵波波速为(5 920±50)m·s-1,横波波速为(3 255±30)m·s-1的钢材制定,检测其他波速的材料时需考虑波速的差异。ASTME2700是基于铁基、铝材上的检测经验制定的。

表3 各标准关于相控阵超声检测适用材料的规定比较

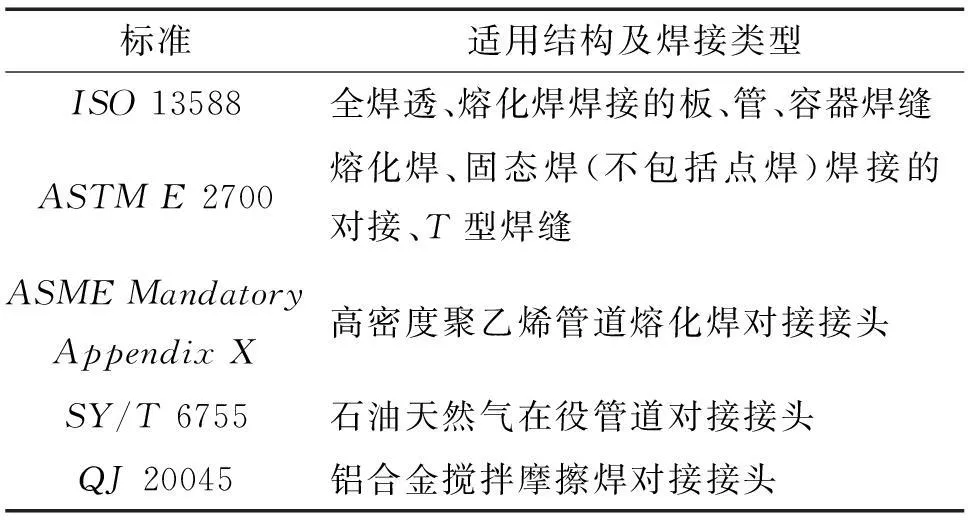

各标准中关于检测的结构对象主要为焊缝。表4中列出了各标准的适用焊接类型。而对于相控阵超声检测板和管原材料、铸件、复杂结构件(如齿轮和螺柱等)的相控阵超声检测,现有标准尚未涉及。

各标准适用焊缝结构尺寸的规定见表5。ISO13588适用的材料厚度下限为6mm,没有规定上限值。而ASTME2700规定了适用材料厚度范围为9~200mm,但补充指出了对于超出此范围的尺寸,如果能在模拟试块上证明其检测有效性,亦可采用。

表4 各标准关于相控阵超声检测适用焊接类型的规定比较

表5 各标准关于相控阵超声检测适用结构尺寸的规定比较

3.2检测人员要求ISO13588、ASTME2700及ASMEMandatoryAppendixII中均对检测人员应具备的证书资格、相关知识操作的培训与考核作了相应规定。从事相控阵超声检测的人员资质基本采用基础资质+相控阵超声检测资质的模式。

ISO13588规定从事检测人员需按照EN473,ISO9712或其他等同文件取得相应级别的资质。同时,还应通过相控阵超声技术的培训和考核,考核结果应列在人员资质授权报告中。

ASTME2700规定从事检测的人员需按照ANSI/ASNTCP-189,SNT-TC-1A,ISO9712,NAS-410或雇主/机构认可的类似文件,取得相应的资质。同时,还应通过培训了解掌握相控阵超声技术,对ASTME2700的掌握应列在人员资质授权报告中。此外ASTME2700中还对检测机构的资质进行了相应的规定:如果合同中对检测机构资质有要求,检测机构需依据ASTME543取得相应的资质。

ASMEMandatoryAppendixIISupplemental Personnel Qualification Requirements For NDE Certification中更加明确地规定了PAUT资质申请人员需具有ASNT超声II级,并经过80h的相控阵超声检测知识学习。另外,从事自动化或半自动化相控阵超声检测的人员还需接受相应的硬件和软件培训。

3.3设备要求

相控阵超声检测设备与器材主要有仪器、探头和扫查装置三部分。标准对设备与器材的要求,主要从仪器、探头及系统组合性能三个方面进行规定。目前,国内外相关的相控阵超声仪器、探头及其组合性能参数要求及测试方法的标准见表1。

ISO13588在标准中仅对设备与器材的要求进行了简要陈述,对相控阵超声检测的设备与器材的详细要求主要在ENISO18563-1、EN16392-2和EN18563-3中进行详细规定,这些标准分别对仪器、探头、系统组合性能三方面进行了规定。

ASTME2700中对相控阵超声仪器、探头进行了详细的说明,但并未对仪器与探头的组合性能要求进行详细规定,只是指出如果需要检测时,需按照ASTME2491所规定的方法进行测试。

现从仪器、探头、系统组合性能三方面对相关标准进行比较。

3.3.1检测仪器要求

ISO13588标准对相控阵超声检测仪器的性能要求进行了规定,相应的检验方法主要由ENISO18563-1进行规定。ENISO18563-1中详细规定了相控阵超声仪器的功能、性能要求及相关测试方法。其要求也适用于自动化相控阵超声检测仪器,但可能需要附加其他额外的要求。仪器频率范围为0.5MHz~10MHz。该标准对制造商需提供的仪器技术参数,按通用指标、显示、输入/输出、波束、发射、接收、数据采集、闸门、信号处理9类指标列出了88项参数,且对仪器性能指标的测试要求分为型式试验测试指标和每台仪器出厂必测指标两组。组一(前者)主要完成型号性能指标参数测定,选取代表仪器测量,需由更高级别的仪器和设备完成测试。组二(后者)对每台仪器出厂测试、使用单位每隔12个月定期测试时需进行的性能指标参数测定作出了规定。这两组测试按外观、电池、稳定性、显示、波束、发射、接收、监测门8类指标列出了34项参数,并对各参数的测试方法进行了详细的规定。

美国标准体系中,没有对仪器设备要求的专门标准,在ASTME2700中对相控阵超声检测仪器提出了部分主要功能和性能要求,主要内容见表6。

表6 ASTM E 2700关于相控阵超声仪器的要求

3.3.2探头要求

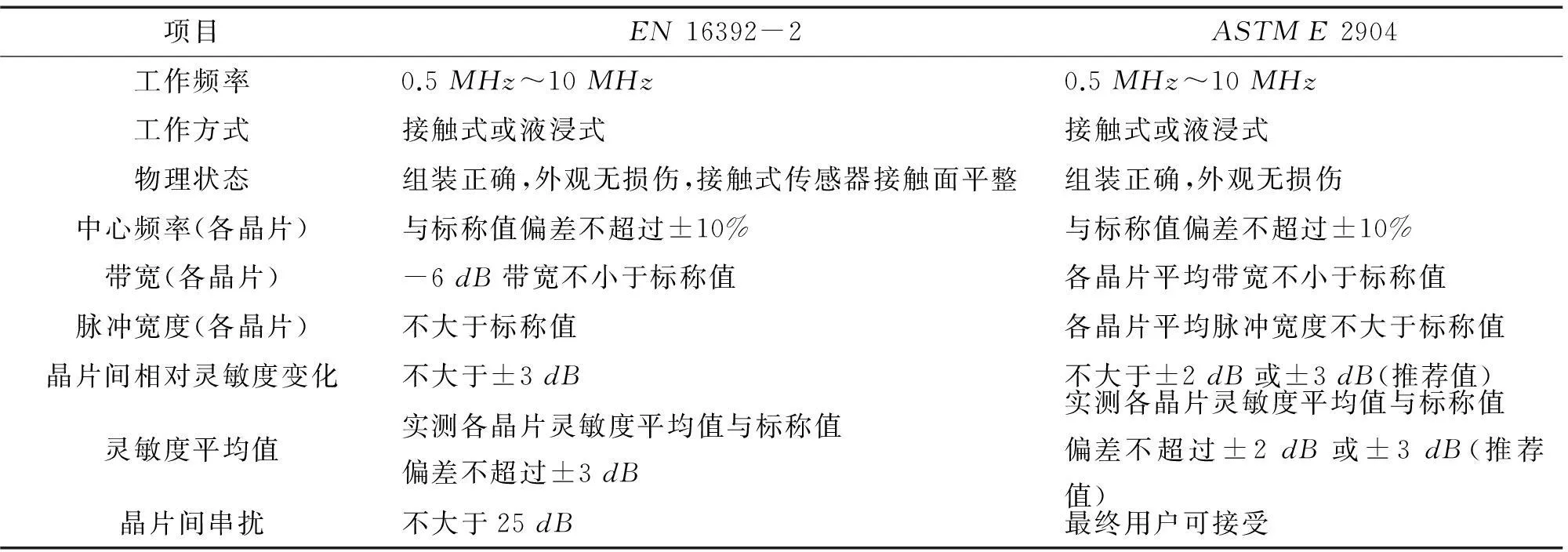

ISO13588标准对相控阵超声探头的性能要求及相应的检验方法主要由EN16392-2进行规定,其主要内容如表7所示。其中,对于传感器中心频率、带宽、脉冲宽度、晶片间相对灵敏度变化的测量需对每一个阵元晶片进行检验。晶片间串扰的检测要求为:随机抽取某一晶片进行激励,测量与其相邻的晶片上的串扰信号;当晶片个数不超过64时,抽取两个测量点,当晶片个数大于64时,需抽取四个测量点。

标准ISO13588,E2700中尽管对相控阵超声探头作了一些要求(见表8),但并未明确相控阵超声探头需满足的性能方面的要求。而在ASTM标准中,E2904规定了相控阵超声探头制造中的性能测试指标及检测方法,然而此标准并未列入E2700的要求中。E2904与EN16392-2的相关对比见表7。

3.3.3仪器与探头组合性能要求

ISO13588标准对相控阵超声探头的性能要求及相应的检验方法主要由ENISO18563-3规定。此标准主要适用于线阵探头进行接触式或液浸式检测时的仪器设备(如仪器、传感器和连接线)组合性能测试,频率范围为0.5MHz~10MHz,主要为了验证仪器设备的操作正确性、测试声束特性和系统老化。

表7 相控阵超声探头性能与测试标准的相关要求与验收准则比较

表8 ASTM E 2700对相控阵超声探头的要求

尽管ASTME2700标准中没有对仪器与探头的组合性能进行详细要求,但对约定以特定的方法进行检测时,需按照ASTME2491规定的方法对仪器的性能进行测试,以确定能实现检测。ASTME2491中规定的相控阵超声性能测试项目有:声束轮廓、声束偏转范围、阵元有效性、相控聚焦能力、参数和数据显示的计算机控制、楔块衰减和延迟补偿、仪器线性,并对相应的测试方法进行了规定。

3.4检测技术等级

为了满足不同工业应用对焊缝质量级别控制的要求,一般需要定义检测技术等级,用于规定检测覆盖和检测方式,以有效检测不同质量级别所要求发现的潜在缺陷。

E2700中没有明确对检测的技术等级进行规定。其对检测覆盖、检测方式的要求在检测程序中进行了原则性描述,即:① 扫查程序由扫查计划建立,探头位置与路径需保证声场对焊缝及邻近区域(如热影响区)的覆盖,可能的情况下焊缝两侧均应进行检测。② 如果发现横向裂纹,探头需平行于焊缝进行检测。对于常见典型对接、T型焊缝,ASTME2700标准给出了扫查方式的图例。

ISO13588中规定了A、B、C和D四个检测技术等级,这些检测技术等级与ISO5817中规定的质量等级相对应。检测技术等级D主要用于对特殊应用的情况进行规定,如检测非铁素体钢、声场只能部分穿透焊缝、全自动相控阵超声检测、检测材料温度超出标准规定范围等情况。

3.5检测区域

ISO13588中规定检测区域取以下两者中区域较大者:焊缝及其热影响区,或焊缝及其两侧各10mm区域(当为激光焊或电子焊时,取5mm)。

ASTME2700中规定检测区域为焊缝及其热影响区。

3.6检测温度

ISO13588规定当不使用高温传感器和耦合剂时,检测方法适用于表面温度范围为0~50 ℃被检材料。检测超出此温度范围的材料时,需验证方法的适用性。

ASTME2700对检测适用的温度范围没有规定,仅要求在接触式检测时,参考试块与被检材料表面的温度变化不能超过15 ℃。

3.7试块

试块一般分为标准试块、对比试块和模拟试块。

在ISO13588中主要规定了对比试块,其主要作用有:① 验证所有检测设置(如声场覆盖、灵敏度设置等)的有效性;② 用于检测过程中每4个小时进行检测完成后的设置校验。按照检测技术等级(A、B、C和D级检测),从试块的材料、形状与尺寸、参考反射体三方面规定了相应的对比试块,相关要求如表9所示。

ASTME2700中对比试块主要用于距离-幅值曲线校正,关于对比试块的相关规定也主要体现在这一部分中。相应要求如表9所示。

3.8范围与灵敏度设置一般情况下,在检测开始前或是检测发生变化时,都需要首先进行检测范围及灵敏度设置。ISO13588和ASTME2700中的相关要求比较如表10所示。

表9 各标准关于对比试块的规定比较

表10 各标准关于范围与灵敏度设置规定的比较

3.9检测数据分析与解释

相控阵超声检测和传统超声检测均是基于超声的原理和方法,而且信号分析方法非常类似。但是相控阵超声有非常丰富的缺陷成像方式,如基本的扇形扫描(S-scan)和电子扫描(E-scan)显示方式,及配合扫查编码器产生的B、C、D扫描显示方式,它们能够为缺陷的定性和定量分析提供更多的支持。

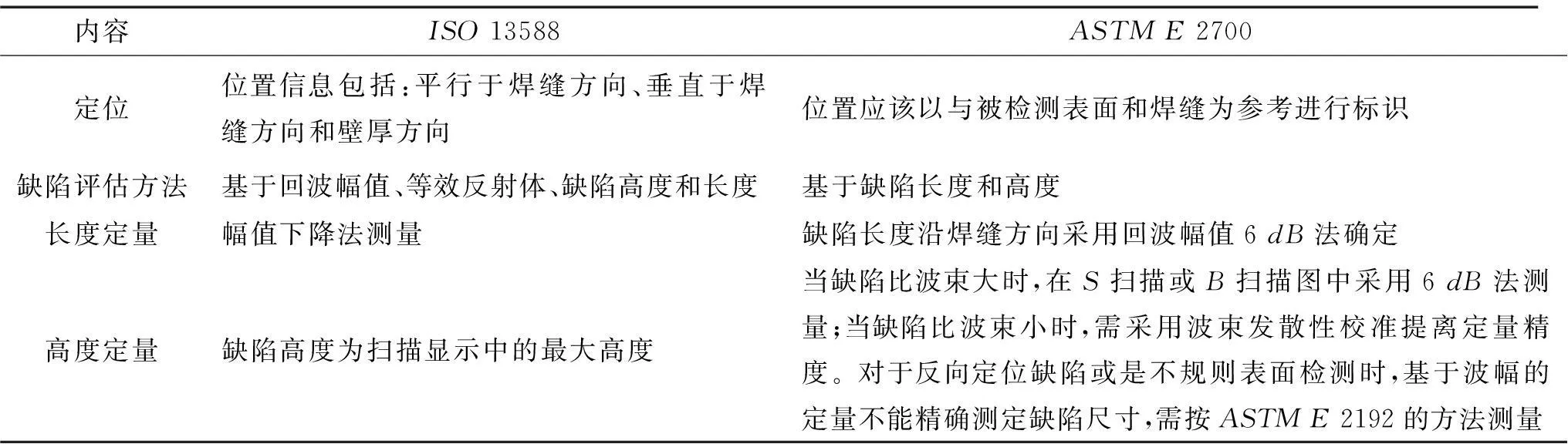

在缺陷定量评估方面,ISO13588和ASTME2700均要求对缺陷进行定位、对长度和高度定量,并给出了缺陷定量评估的方法,如表11所示。其中缺陷长度指沿焊缝方向尺寸,缺陷高度指沿被检材料厚度方向尺寸。ISO13588 中明确提出了进行相控阵超声检测数据分析与解释的五个步骤,评估相控阵超声数据质量,确定相关显示缺陷的位置和尺寸,定量缺陷评估。ASTME2700中按手动扫查和带编码器扫查两种方式,分别对缺陷显示评估进行了一般性的原则规定。

在缺陷定性评估方面,ASMEBPVCV第四章NomandatoryAppendixP对焊缝中常见的几种缺陷(侧壁未熔合、气孔、焊趾裂纹、未焊透、夹渣)的相控阵超声检测信号及图谱特征进行了描述,提供了缺陷定性的基本思路。

表11 各标准关于缺陷评估的相关规定比较

3.10验收准则

针对焊缝加工制造过程中的验收准则,ASME和ISO标准体系中相关的标准如表12所示。

ASTME2700规定按业主和检测方合同约定的验收准则对相关显示进行评定。ASME在第四章强制性附录七和八中分别提出了采用自动和半自动超声检测时的两种验收准则依据:制造质量和断裂力学。基于制造质量的验收准则主要依据焊缝中缺陷种类的性质(如裂纹、未融合、未焊透、夹渣等)和尺寸(如长度)对焊缝进行验收,适用于在制检测。基于断裂力学的验收准则,主要依据焊缝中缺陷的种类(如表面缺陷、亚表面缺陷等)和尺寸(如长度、穿壁高度等)对焊缝验收,适用于在役检测。ASME中关于这两种验收准则在文献[1]中已有详细分析,此处不再赘述。

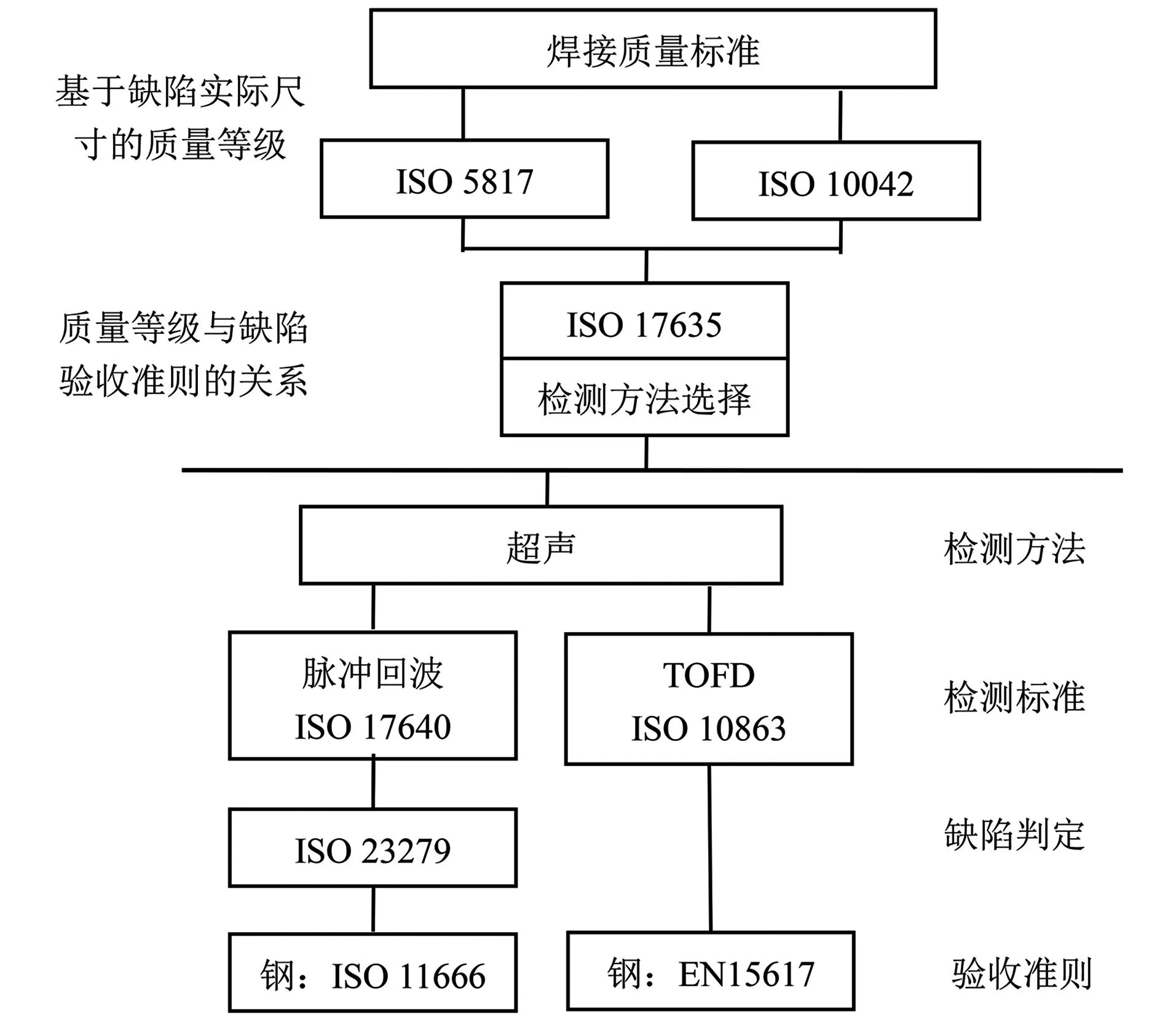

ISO13588规定需按特定的验收标准进行质量分级,相关显示按合格和不合格评定。ISO标准体系中的验收准则是通过一系列标准来确立的,如图1所示。其主要思想是焊接质量等依据缺陷实际尺寸划分,缺陷尺寸的测量需通过一种或几种无损检测方法确定,焊接质量等级与不同无损检测方法验收准则的对应关系由ISO17635规定。对于某一种无损检测方法,相应的标准组合又分为检测标准、缺陷判定标准和验收标准。由于ISO相控阵检测标准属于新开发标准,尚未列入图1所示的超声检测方法标准体系中,但ISO13588中提到的按特定的验收标准进行质量分级,主要也是依据此体系。

表12 ASME和ISO标准体系中验收准则相关标准

图1 ISO标准体系中焊接质量控制及无损检测验收准则的确立

3.11报告

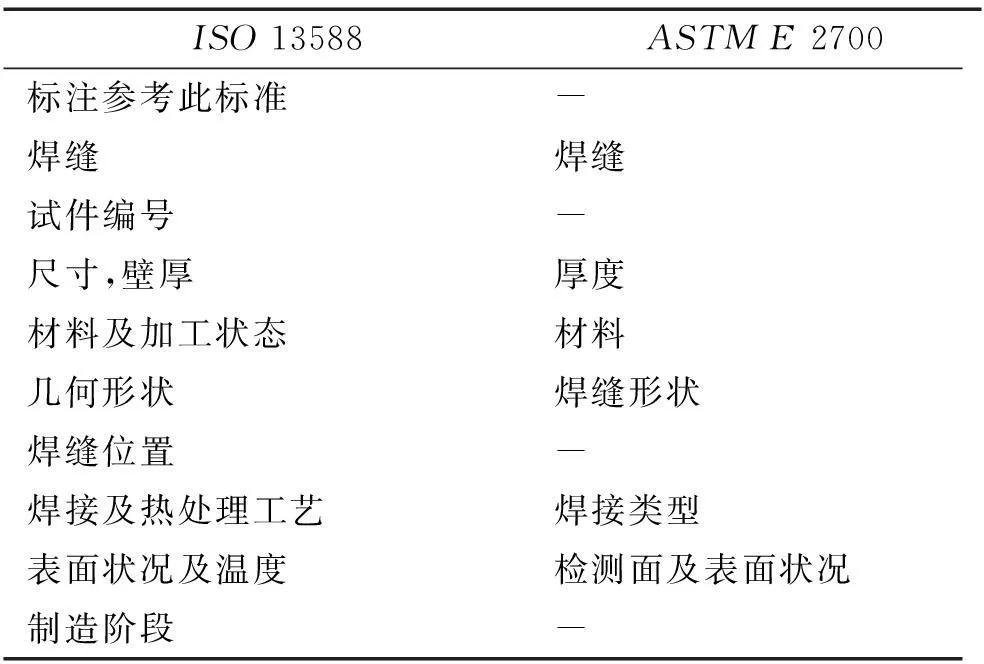

关于报告中必须体现的相关内容要求,ISO13588按“参考标准、焊缝、设备器材、检测技术、相控阵设置和检测结果”六类内容逐条进行了要求。ASTME2700中未对报告内容进行分类,但所要求内容也覆盖到了这六类。其对比如表13所示,ISO13588中对各条内容规定仔细,而ASTME2700中有许多项未做相应要求(见“-”项)。另外ASTME2700中提出了对“编码器、激励模态和方式”的要求,这些在ISO13588中未做明确要求。

表13 各标准关于报告要求内容的比较

表13(续)

4 总结与展望

(1) 在标准体系方面,相控阵超声标准体系主要包括:术语标准、设备标准和检测标准,其中设备标准还可分为仪器、传感器和系统组合性能三部分。EN、ISO标准体系较为完备。

目前国内相应的标准状况是:① 没有专门的术语标准;② 设备标准中,针对仪器和探头各有一个计量标准,没有对仪器和探头制造要求、性能要求及测试方法进行详细规定的标准,系统组合性能标准主要翻译采用了ASTME2491标准;③ 检测标准主要有石油天然气行业标准和航天行业标准,这些标准针对性较强,与欧盟及ISO标准、美国标准相比,缺乏通用性。因此国内的相控阵超声标准体系尚待完善。

(2) 在适用材料方面,目前相控阵超声检测标准主要适用于碳钢和铝等金属材料,以及高密度聚乙烯材料。而工程实际中,相控阵超声在复合材料、玻璃纤维和混凝土等材料无损检测方面已有众多应用,现有标准中尚未涉及。

(3) 在结构对象方面,国内外相控阵超声检测标准主要针对焊缝检测,对于原材料(如板材、管材、锻件等)、复杂结构件(如螺栓、齿轮、轴等)的检测方法未做明确规定。鉴于相控阵超声丰富的成像功能及对缺陷定性定量检测的能力,其在原材料的缺陷自动化检测,关键复杂结构件的高精度缺陷检测中,具有极其重要的应用,未来对相关标准需求很大。

(4) 在缺陷评估方面,目前的标准中,ENISO标准体系中并未给出详细的缺陷定性判定的方法,ASTM的非强制性附录中给出了焊缝常见典型缺陷的相控阵超声检测信号和图谱特征。然而相控阵超声检测是一种仍在快速发展的技术,特别是随着电子、信号处理、高精度加工技术的发展,仪器通道数不断增加、延迟精度越来越高,众多先进的成像与缺陷重构理论(如全矩阵聚焦成像、拓扑成像等)不断涌现,这些都在不断提高着相控阵超声技术在缺陷定性定量评估方面的能力,标准中需要体现更多缺陷评估方面的内容。

(5) 在质量分级方面,国内标准,特别是体系较完备、应用较广泛的NB/T47013《承压设备无损检测》标准体系中,一般在标准中对质量分级有明确的规定,如超声检测和衍射时差法超声检测。但对于缺陷质量的分级,各检测方法标准相互间是独立规定的,而相关设备制造规范和标准中,对无损检测方法的规定,主要是引用相关方法的质量等级。这就可能存在标准间质量分级不一致的情况,即采用某一种方法检测合格的产品,用另一种方法检测不合格。鉴于相控阵超声检测较传统超声检测具有更高的缺陷定性定量能力,在质量分级方面,需要考虑与现有标准质量等级一致的问题。潜在的解决方法主要有两种,一种是严格依据现有的无损检测方法质量分级,相控阵超声检测质量分级与各主要方法保持一致;另一种是结合欧美标准中验收准则的优点,在制过程检测基于制造质量进行,在役过程检测基于断裂力学进行,均以实际缺陷种类和尺寸为依据,而所有的无损检测方法所得的缺陷显示严格依据实际缺陷种类和尺寸进行统一,保持各方法验收准则的一致性。

展望未来,相控阵超声检测具有检测方式众多、成像功能丰富、缺陷定性可靠和定量精度高、适用材料和结构广泛、易实现自动化、对环境和操作人员无害等众多优点,具有广泛的应用前景。同时随着电子技术、信号处理技术的发展,相控阵超声检测技术仍在迅速发展,代表了超声无损检测技术未来发展的方向,相关标准的开发与制定需求量很大。

[1]李衍.ASME标准新版中有关相控阵超声成像检测的要点评析 第一部分:两种方法要求[J]. 无损检测,2015,37(7):6-9.

ComparisonandAnalysisofDomesticandForeignPhasedArrayUltrasonicStandards

ZHENGYang,ZHENGHui,PANQiang-hua,YANGQi

(KeyLaboratoryofNondestructiveTestingandEvaluationofAQSIQ,ChinaSpecialEquipmentInspectionandResearchInstitute,Beijing100029,China)

Duetotheadvantagesofintuitivedefectsimage,highreliabilityforflawidentificationandinspectionprecisionfordefectsize,phasedarrayultrasonicnondestructivetestingtechnologyhasbeenwidelyappliedinindustryinrecentyears.Tomeettheincreasingrequirementsofindustryapplication,relatedagencieshaveworkedonthestandarddevelopment.Andsomeofstandardshavebeenimplemented.Thispapermainlycomparedthestandardsystemandcontentsofmaininternationalstandards.Itcanprovidereferencesforthestandarddevelopmentofourcountry.

Phasedarrayultrasonic;Standard;Ultrasonictesting;Nondestructivetesting

2015-12-26

国家质检总局科技计划资助项目(2014QK252)

郑阳(1984-),男,博士,高级工程师,研究领域为无损检测与评价。

郑阳,E-mail:zhengyangchina@126.com。

10.11973/wsjc201607015

TU317;TG115.28A

1000-6656(2016)07-0056-10