20CrMnTi钢渗碳淬火硬化层深度的磁矫顽力检测

罗 新,吴 伟,李大鹏,王 婵,王国成,邬冠华

(1.南昌航空大学 无损检测教育部重点实验室, 南昌 330063;2.华电郑州机械设计研究院有限公司, 郑州 450015;3.西安航空动力股份有限公司, 西安 710021;4.哈尔滨东安发动机(集团)有限公司, 哈尔滨 150066)

20CrMnTi钢渗碳淬火硬化层深度的磁矫顽力检测

罗新1,吴伟1,李大鹏2,王婵3,王国成4,邬冠华1

(1.南昌航空大学 无损检测教育部重点实验室, 南昌 330063;2.华电郑州机械设计研究院有限公司, 郑州 450015;3.西安航空动力股份有限公司, 西安 710021;4.哈尔滨东安发动机(集团)有限公司, 哈尔滨 150066)

利用无损检测磁矫顽力方法对20CrMnTi钢渗碳淬火硬化层深度进行了检测表征。对不同渗碳层深度的试样进行磁矫顽力检测分析,发现随着渗碳层深度的增加其磁矫顽力也随之增加,但是到了一定深度后磁矫顽力增加比较缓慢。结合金相法比较分析了用磁矫顽力方法检测所得结果的可靠性和误差。试验结果表明:磁矫顽力无损检测方法可以用于渗碳层深度的检测研究。

无损检测;磁矫顽力方法;渗碳层深度;金相法

在机械制造工业中,对某些零件如齿轮、曲轴、凸轮轴、活塞轴、轴套等表面的耐磨性和抗疲劳强度要求较高,对其心部的强度和韧性的要求也较高,这些零件基本都是采用低碳钢或低碳合金钢加工后进行渗碳、淬火和低温回火处理,在提高零件表面的硬度、耐磨性和疲劳强度的同时,也提高了心部的强度和韧性。对于需要承受大的冲击力、高速重载的零件,渗碳淬火处理依旧是最好的办法,所以渗碳淬火处理在机械制造业中得到了广泛应用[1]。渗碳层深度以及硬度等是渗碳工艺的关键指标[2],反映渗碳质量最重要的指标为渗碳层的深度。传统的检测渗碳层深度的方法是对样品进行破坏性检测,如金相法和硬度法,这不仅需要大量的样品,并且费时费力,检测结果可靠性差,检测效率低。因此,通过研究磁矫顽力与齿轮渗碳淬火深度之间的关系,实现齿轮渗碳质量的无损评价是非常必要的。目前国内外学者在采用无损检测技术对材料的渗碳深度检测方面进行了一定的研究。我国主要采用涡流检测技术对渗碳层深度进行检测,在理论基础、仿真、试验等方面开展了一定的研究[3-6]。笔者通过建立磁矫顽力与渗碳层深度的关系来表征渗碳层深度。

1 理论分析

渗碳钢中碳的含量对其电导率和磁导率的影响很大。渗碳后钢在不同深度的电导率和磁导率因渗碳的不同会有所不同,所以磁矫顽力也不同。在磁滞回线中,磁矫顽力HC与钢含碳量关系密切[7]。在实际测量中,由于磁矫顽力是在磁感应强度为零时所测得的值,所受外界干扰比较少,离散也比较小,因此可用磁矫顽力的值来表征渗碳层深度的变化情况。

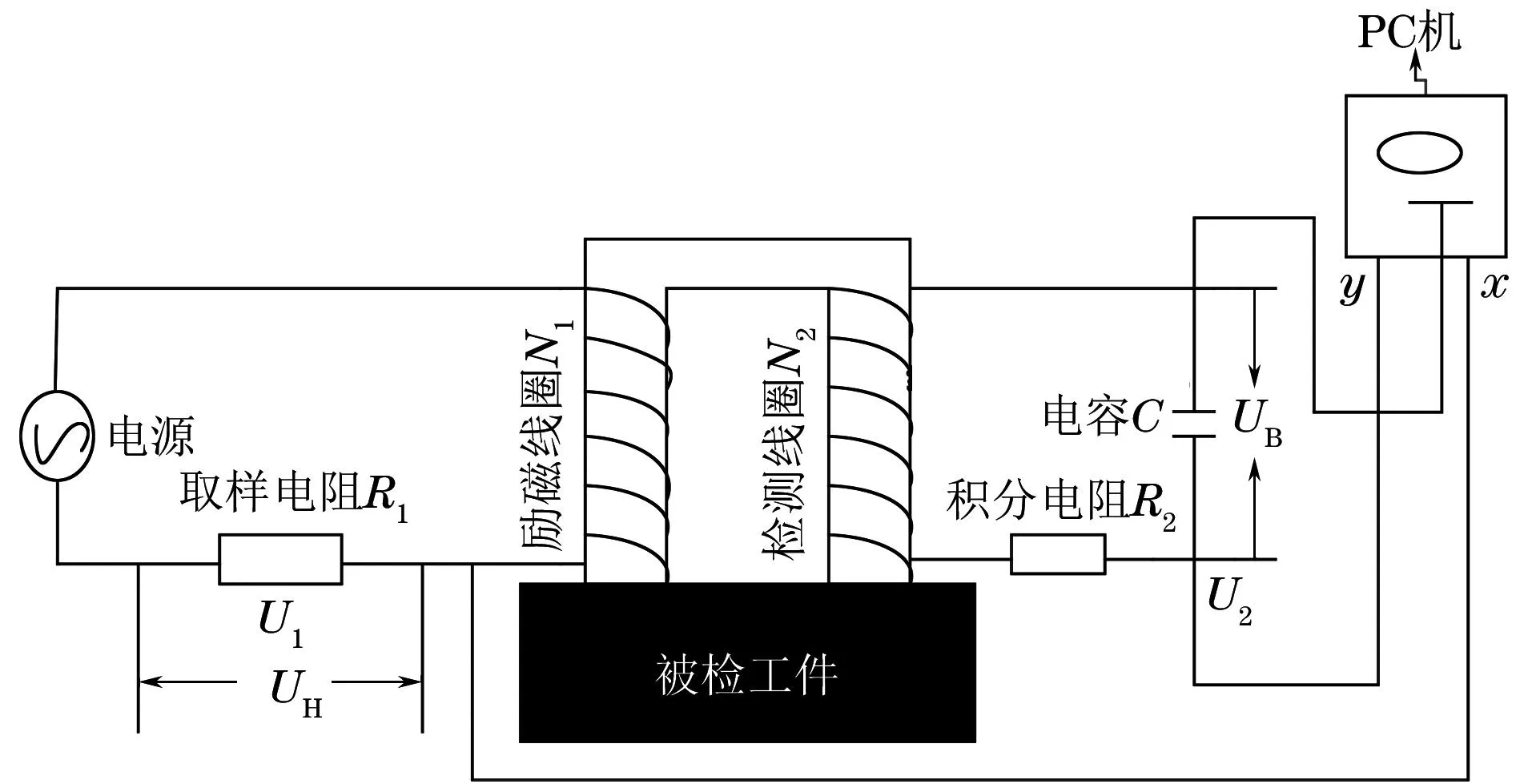

磁滞回线是描述铁磁性材料被磁化状态的曲线,在工程领域中有重要的作用。常采用RC积分间接测量法测量磁滞回线。材料的磁矫顽力测量原理如图1所示,U型磁轭与工件形成了一个闭合的磁路,通过激励线圈使整个探头产生一个闭合电磁场。通过检测线圈来检测通过渗碳试块磁感应强度的变化。

图1 材料磁矫顽力测量原理示意

通过测量取样电阻R1的电压可以得到磁场强度H为:

(1)

式中:N1为激励线圈匝数;L为有效磁路长度;R1为取样电阻;UH为取样电阻两端电压。

磁感应强度B是在磁场强度H下产生的,根据电磁感应原理可得检测线圈产生的感应电势为:

(2)

并且E2=I2R2,则电容C两端的输出电压UB为:

(3)

由上式可得磁感应强度:

(4)

式中:N2为检测线圈匝数;C为电容;S为磁通有效横截面积;R2为积分电阻。

增大输入信号电压US的幅值,闭合曲线所包围的面积也会逐渐增大,当激励信号US增大到一定值时,闭合曲线所包围的面积几乎不再增大,此时认为被检工件完全磁化,曲线与x轴的交点即为磁矫顽力HC的值。所有采集的信号均为电压信号,根据公式(1)和(4)可以得出磁滞回线,从所得到的磁滞回线中便可得出磁矫顽力的值。建立磁矫顽力对应电压值与渗碳层深度的模型,通过检测磁矫顽力对应电压值就可计算渗碳层深度。

2 磁矫顽力检测试验

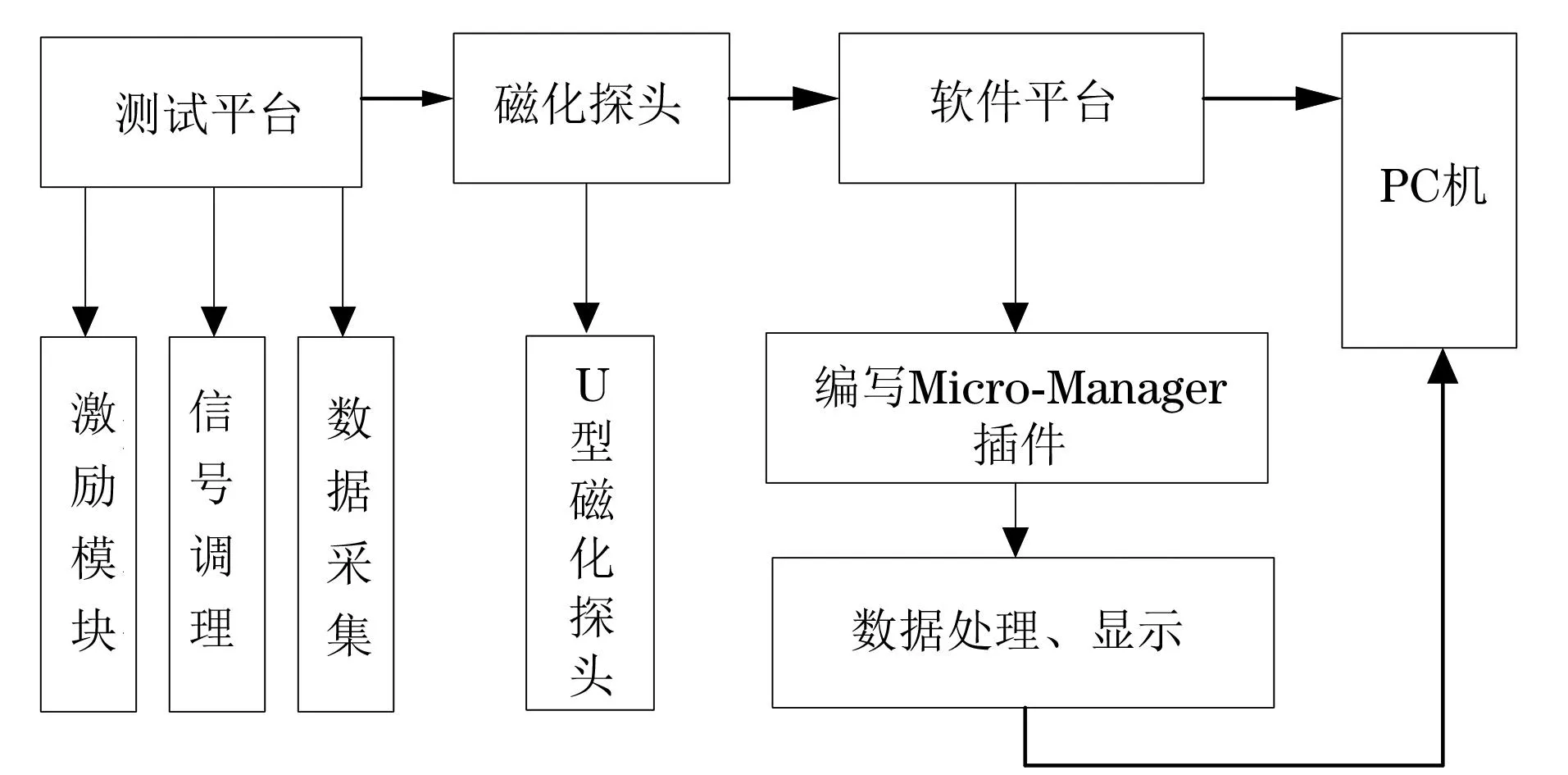

针对渗碳淬火硬化层深度磁矫顽力检测所设计的整体系统框图如图2所示。

图2 检测系统设计框图

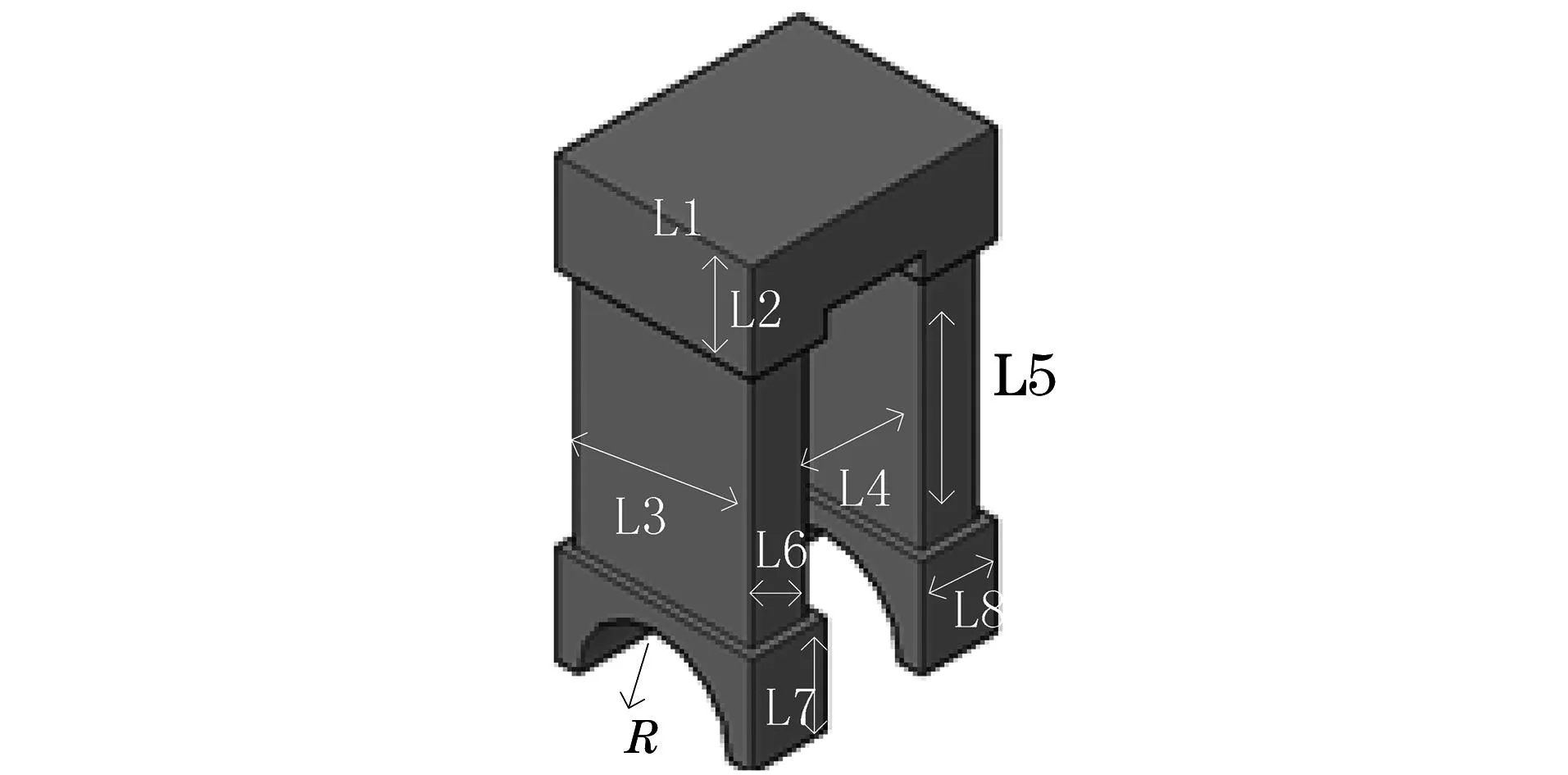

为了实时观察试块磁滞回线的变化,采用BP4610高速双极性电源作为激励模块信号源。激励电压为22V,频率为14Hz。在信号调理模块中采用RC积分电路,其中取样电阻R1为4Ω,积分电阻R2为10kΩ,电容C为20μF。为了保证所有频域段的信号都能采集到,选用英国PicoTech公司的3206B型号的数字示波器。U型磁化探头模型[8-9]如图3所示。

图3 U型磁化探头模型示意

U型磁化探头的激励线圈匝数N1为300,线径为0.47mm;检测线圈匝数为600,线径为0.21mm。在ICY平台下,通过编写Micro-Manager插件实现了对磁感应强度和磁场强度双通道电压信号的采集、处理和动态显示磁滞回线图形。20CrMnTi钢渗碳淬火试样的设计尺寸均为φ30mm×50mm。将试样分为A、B两组,两组试样在同一批次相同的气体环境下渗碳,标称渗碳层深度为0.5,0.8,1.3,1.6,2.0,2.4mm。

3 数据分析

3.1金相分析

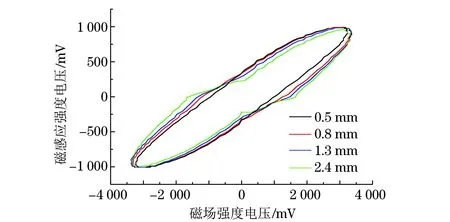

当工件达到磁饱和状态时,由于探头和检测参数不变,所以检测所得的磁滞回线变化主要由试样渗碳层深度变化引起。图4为磁矫顽力方法测得的A组试样不同渗碳层深度下的饱和磁滞回线。

图4 20CrMnTi钢不同渗碳深度下的饱和磁滞回线

由图4可见,在不同的深度下,饱和磁滞回线明显发生了变化。随着渗碳层深度的增加,磁滞回线会沿着磁场强度电压信号轴向两边变宽,沿着磁感应强度电压信号轴向中间变窄,由磁导率的公式μ=B/H可知,随着渗碳层深度的增加,磁导率在下降。

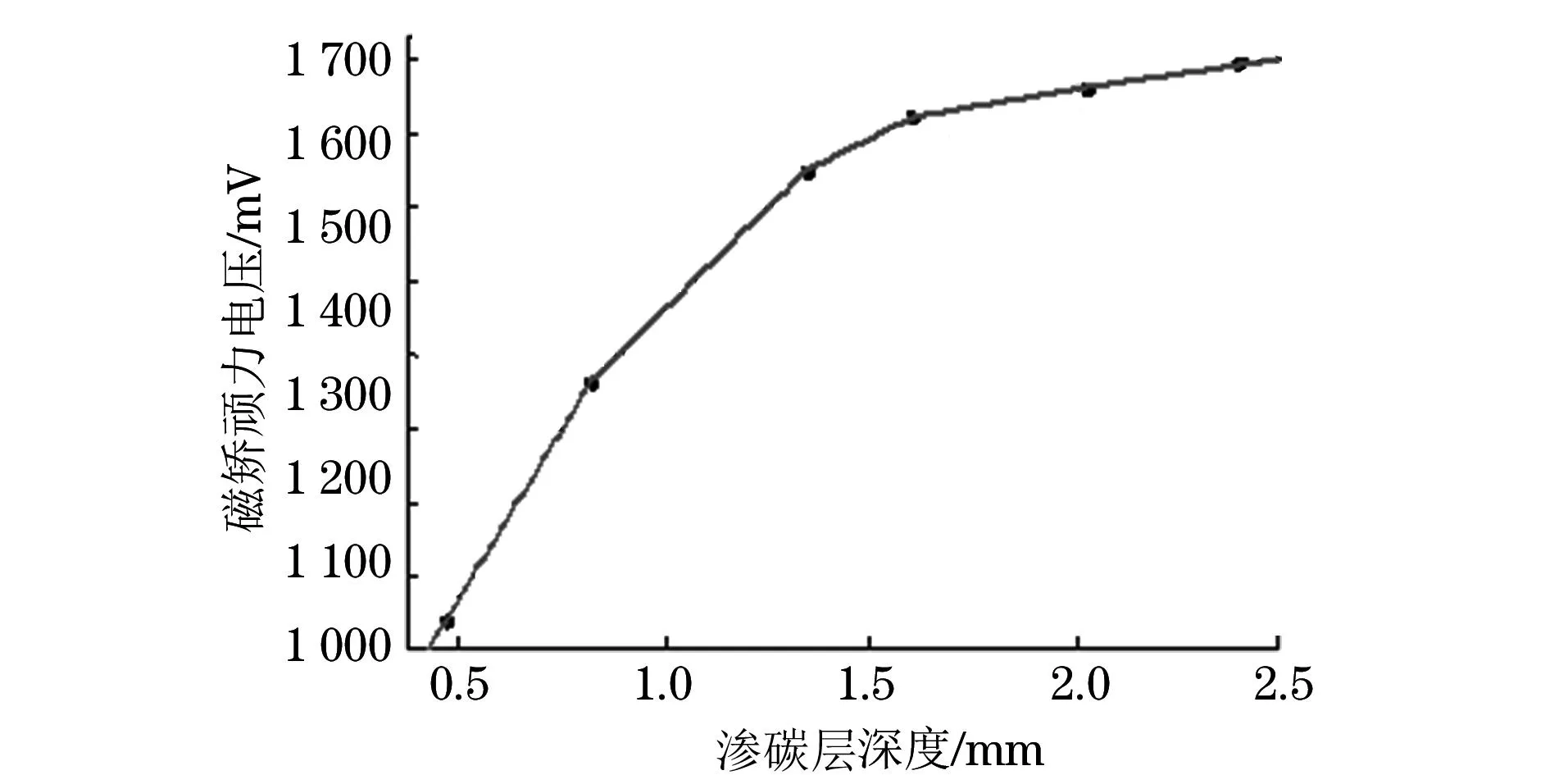

提取图4中数据可得,渗碳层深度为0.5,0.8,1.3,1.6,2.0,2.4mm时,磁感应强度为零时的正向磁矫顽力电压值HV分别为944,1 264,1 548,1 620,1 660,1 690mV。可知随着渗碳层深度的增加,磁矫顽力值增大。

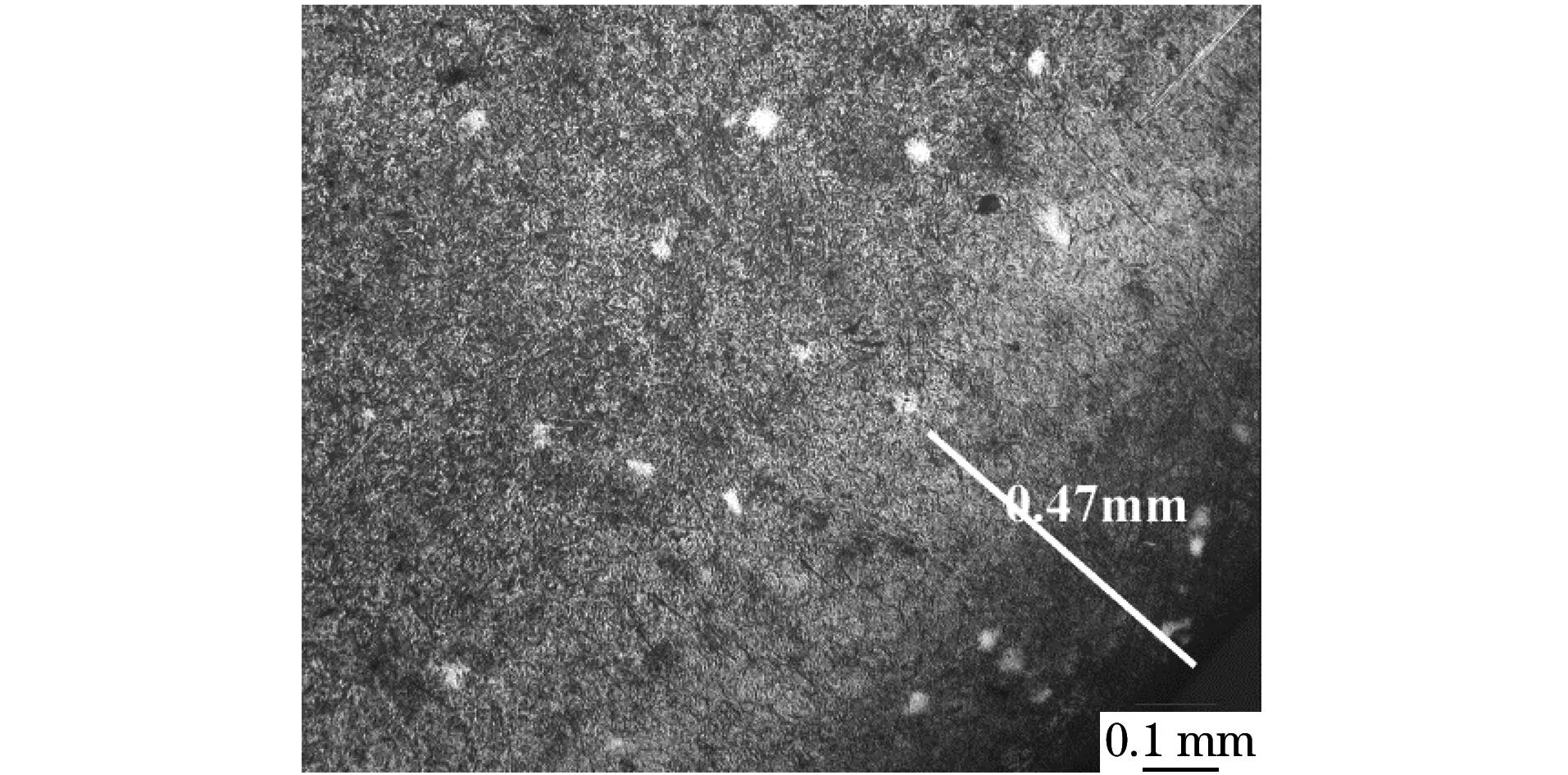

将A组试样通过金相法检测,取过共析层、共析层和1/2过渡层为材料的渗碳硬化层深度,测得标称渗碳层深度0.5mm时试样截面的金相结果如图5所示。

图5 20CrMnTi钢渗碳层深度为0.5 mm时截面的金相结果

通过金相法测得A组试样的渗碳层深度分别为0.47,0.82,1.34,1.60,2.02,2.39mm。

3.2磁矫顽力电压与渗碳层深度的检测模型的建立由式(1)和(4)可知磁感应强度与其电压值成正比,因此只需要建立磁矫顽力对应电压值与渗碳层深度的关系。将A组试样金相法测得的渗碳层深度d与磁矫顽力电压值HV作图,可得两者关系曲线如图6所示。

图6 磁矫顽力电压与渗碳层深度的关系曲线

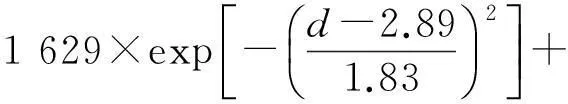

通过MATLAB曲线拟合选取函数模型:

(5)

式中:HV为磁矫顽力电压;d为渗碳层深度;a1,b1,c1,a2,b2,c2为常数系数。

将A组测得的磁矫顽力电压HV和渗碳层深度d代入式(5),解方程组得到a1为1 629,b1为2.89,c1为1.83,a2为836.9,b2为1.01,c2为1.12。从而得到该批次20CrMnTi渗碳试块的磁矫顽力电压与渗碳层深度的检测模型为:

(6)

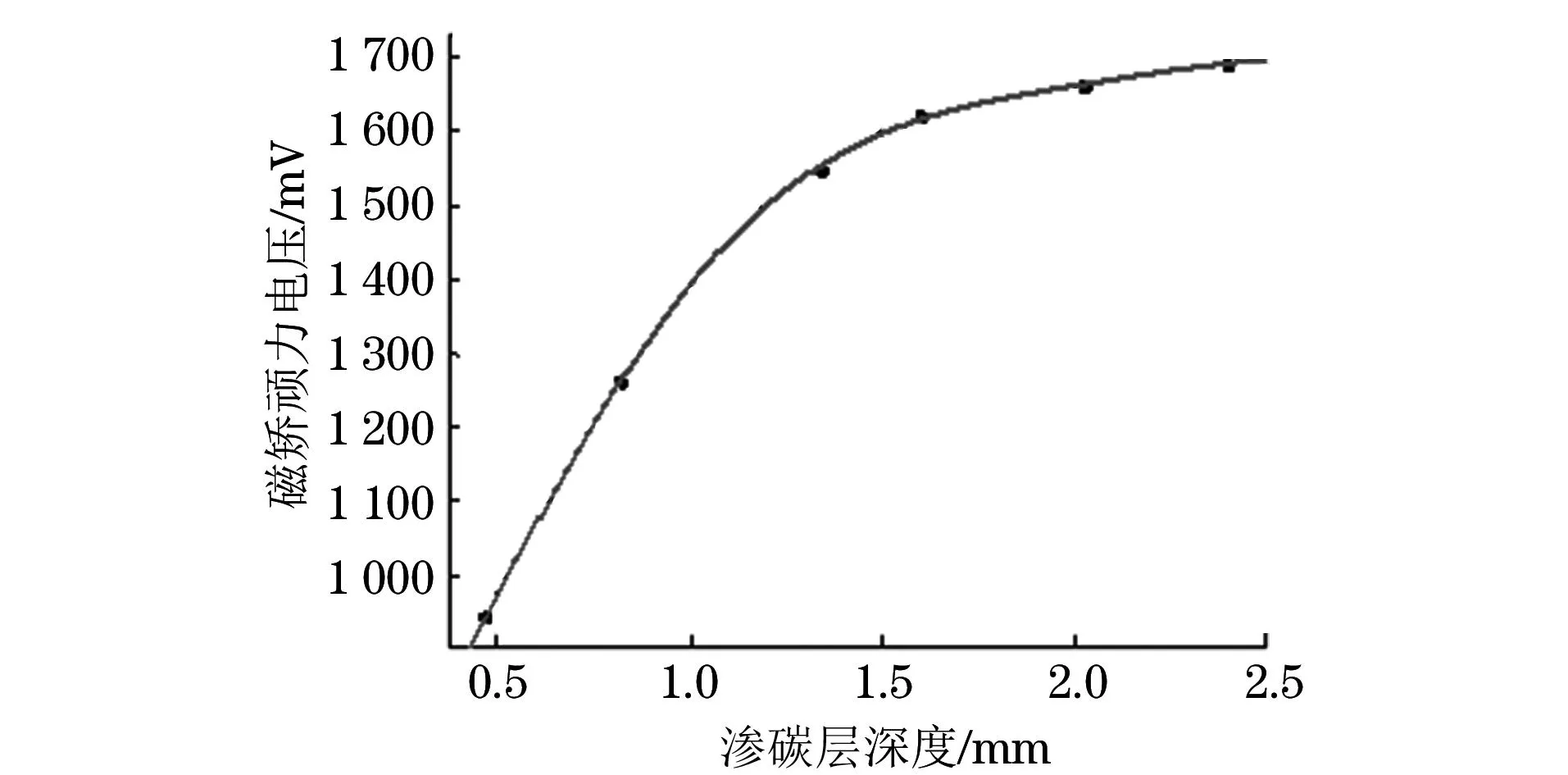

式(6)所标定的曲线与试验数据见图7。

3.3试验验证及误差分析

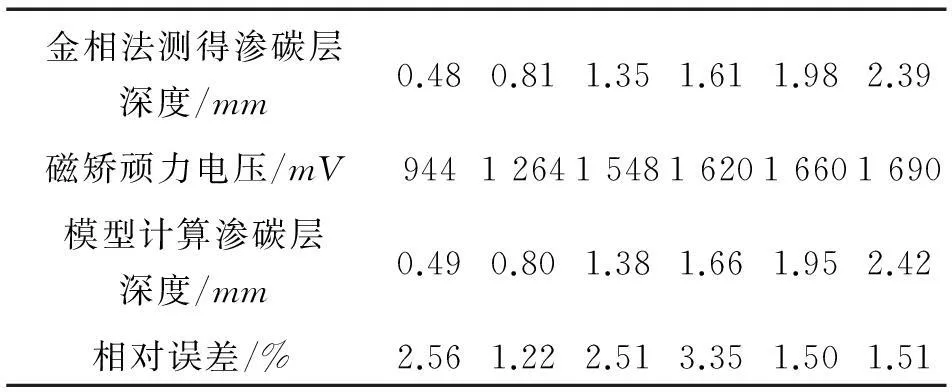

通过试验测得B组试样渗碳层深度,其磁矫顽力电压值以及用模型计算的渗碳层深度见表1。

通过表1可以看出,金相法测得渗碳层深度值和模型计算得出的值很接近,最大误差为3.35%。说明金相法和模型计算两者的结果一致。

图7 试验数据与标定曲线

金相法测得渗碳层深度/mm0.480.811.351.611.982.39磁矫顽力电压/mV94412641548162016601690模型计算渗碳层深度/mm0.490.801.381.661.952.42相对误差/%2.561.222.513.351.501.51

4 结论

渗碳淬火钢的磁矫顽力与渗碳层深度之间存在着相关性,随着渗碳层深度的增大其磁矫顽力先迅速增大到一定深度后再逐渐趋于平缓。研究给出了

20CrMnTi钢在特定条件渗碳后磁矫顽力与渗碳层深度模型,实际应用中应根据渗碳材料及渗碳工艺类别进行针对性研究及建模。

[1]王万智,唐弄娣.钢的渗碳[M].北京:机械工业出版社,1985.

[2]GB/T9450-2005钢件渗碳淬火硬化层深度的测定和校核[S].

[3]VLADIMIRZ,MIKEF,DAVIDG,etal.ResidualandappliedstressestimationfromdirectionalmagneticpermeabilitymeasurementswithMWMsensors[J].JournalofPressureVesselTechnology,TransactionsoftheASME, 2002, 124(3): 375-381.

[4]贾健明.钢铁件渗碳层深度的电磁无损检测[J].热加工工艺,2004(1):45-46.

[5]程晓敏,方华斌,游凤荷,等. 涡流检测渗碳层深度中磁感应强度的计算[J]. 武汉理工大学学报:信息与管理工程版,2003,25(4):174-177.

[6]程晓敏,刘凤娟,方华斌. 渗碳材料涡流测试系统的研究[J].无损检测,2004,26(8):396-398.

[7]任吉林,林俊明. 电磁无损检测[M]. 北京:科技出版社,2008.

[8]HUANGDY,HANB,HUTL,etal.Investigationontheapplicabilityofsingle-yokemagnetictestingunderappliedstress[J].AppliedMechanicsandMaterials, 2011,44:2926-2930.

[9]王生春.电路分析及磁路[M].重庆:重庆大学出版社,1998:254-284.

Detectionof20CrMnTiSteelCarburizingHardeningDepthbyMagneticCoerciveForce

LUOXin1,WUWei1,LIDa-peng2,WANGChan3,WANGGuo-cheng4,WUGuan-hua1

(1.KeyLabofNondestructiveTesting,MinistryofEducation,NanchangHangkongUniversity,Nanchang330063,China;2.HuadianZhengzhouMechanicalDesignInstitutionCo.,Ltd.,Zhengzhou450015,China;3.AvicXi′anAero-Engine(Group)Ltd.,Xi′an710021,China;4.AvicHarbinDonganEngine(Group)CorporationLtd.,Harbin150066,China)

The20CrMnTicarburizinghardeningdepthwasdetectedandcharacterizedbynondestructivetestingofmagneticcoerciveforce.Themagneticcoerciveforcewasdetectedandanalyzedforsampleswithdifferentdepthsofcarburizinglayeranditwasfoundthatthemagneticcoerciveforcewastoincreasewiththeincreaseofthedepthofcarburizinglayer,whereastheincreasebecameslowerwhilethedepthofthecarburizinglayerreachedsomecertainextent.Thereliabilityanderroroftheresultsobtainedbythemethodofmagneticcoerciveforceareanalyzedincomparisonwiththemethodofmetallography.Experimentalandanalyticalresultsshowthatthemethodcanbeusedforthedetectionofthedepthofthecarburizinglayer.

Nondestructivetesting;Magneticcoerciveforcemethod;Thedepthofcarburizedlayer;Metallography

2016-01-05

罗新(1991-),男,硕士研究生,主要从事无损检测磁学研究工作。

罗新,E-mail: 1176498357@qq.com。

10.11973/wsjc201607012

TG115.28A

1000-6656(2016)07-0047-04