开式变量泵控油压机系统控制特性研究

宋 豫 孔祥东,2,3 姚 静,2,3 王 卓

1.燕山大学,秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,0660043.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

开式变量泵控油压机系统控制特性研究

宋豫1孔祥东1,2,3姚静1,2,3王卓1

1.燕山大学,秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,0660043.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

为解决大功率自由锻造油压机高能耗的问题,设计了一种开式变量泵控油压机系统。采用ADAMS和AMESim建立了开式变量泵控油压机系统联合仿真平台,对其常锻工况和快锻工况的控制特性进行了仿真研究。基于600kN锻造油压机实验平台,对其常锻工况和快锻工况的控制特性进行了验证,并将验证结果与仿真结果进行了对比。研究结果表明:开式变量泵控油压机系统能够满足技术要求,即常锻时操控性好,卸压无冲击,运行平稳;快锻(锻造频次80次/min)时,位置控制精度小于1 mm。

油压机;泵控;开式系统;控制特性;伺服变量泵

0 引言

锻造液压机是重型机械中的关键设备,在机械制造业中占有举足轻重的地位。当前,锻造液压机主要分为阀控和泵控两种传动形式。阀控系统投资成本低,易于维修,对介质清洁度要求相对较低,因而成为锻造液压机的主流形式。然而,随着能源危机的日益加重,绿色锻造愈加备受关注[1],泵控技术以其节能的巨大优势成为当今研究的热点。近几年,泵控技术的发展可以归为两大类:变转速泵控系统和变排量泵控系统(分为闭式泵控系统和开式泵控系统)。

变转速泵控系统中,泵流量的改变是通过改变伺服电机或变频电机控制泵的转速来实现的[2],具有节能高效、重复精度高、低噪声等优点[3-4],已成功应用于液压电梯[5]、船用舵机[6]等领域并取得很好的节能效果[7]。一些学者对变转速泵控驱动的锻造油压机系统进行了研究。文献[8-9]采用功率键合图建立了直驱泵控式油压机液压系统的数学模型,探讨了直驱泵控式油压机液压系统的负载、管路直径及泵的阻尼对液压系统动态特性的影响规律。

文献[10-11]对直驱泵控伺服油压机进行了研究,并将其与采用传统动力源(感应电机+定量泵)的普通油压机进行了对比,结果表明:这种泵控伺服油压机节能效果明显。姚静等[12]研究了基于变频调节的泵阀复合控制液压系统的动静态特性,与电液比例阀控系统相比,节约能量13.5%。变转速控制技术虽然能使油压机能耗大大降低,但是受制于变频电机的响应速度和变频器较昂贵的投资成本,一直未能在重工业领域推广。

变排量泵控系统由双向变量泵来实现系统的换向及速度控制。目前,以德国威普克-潘克的高响应径向柱塞泵为核心元件的闭式泵控系统已成功应用于锻造油压机[13-14]。陈柏金等[15]研究了闭式泵控系统锻造油压机的工作原理以及主控泵的工作特点,研究结果表明,闭式泵控油压机系统动态响应特性和控制特性好,运行平稳,锻造速度快。然而,闭式泵控油压机系统通过双向变量泵将主缸与回程缸连接在一起,通过控制双向变量泵的偏心量来匹配两缸的流量,无法实现主缸与回程缸的最优控制,致使闭式泵控油压机系统控制特性与节能特性的提升受到了限制。开式泵控油压机系统采用负载容腔独立控制的开式泵控液压缸对顶结构的原理来实现油压机容积控制。国内对于开式泵控油压机系统的研究鲜见,艾超等[16]针对开式泵控油压机液压系统卸压冲击问题,提出了基于噪声声强最弱的卸压方法,可有效降低管道压力冲击,且卸压时间被控制在合理范围内。

因此,本文以美国MOOG公司的RKP变量泵为核心驱动元件,以油压机液压控制系统为研究对象,拟构建开式变量泵控液压系统。结合锻造工艺分析了开式变量泵控系统原理和特点,建立了多学科联合仿真模型,通过仿真和试验验证了开式变量泵控液压系统的控制特性以及节能特性。

1 开式变量泵控油压机快锻系统原理

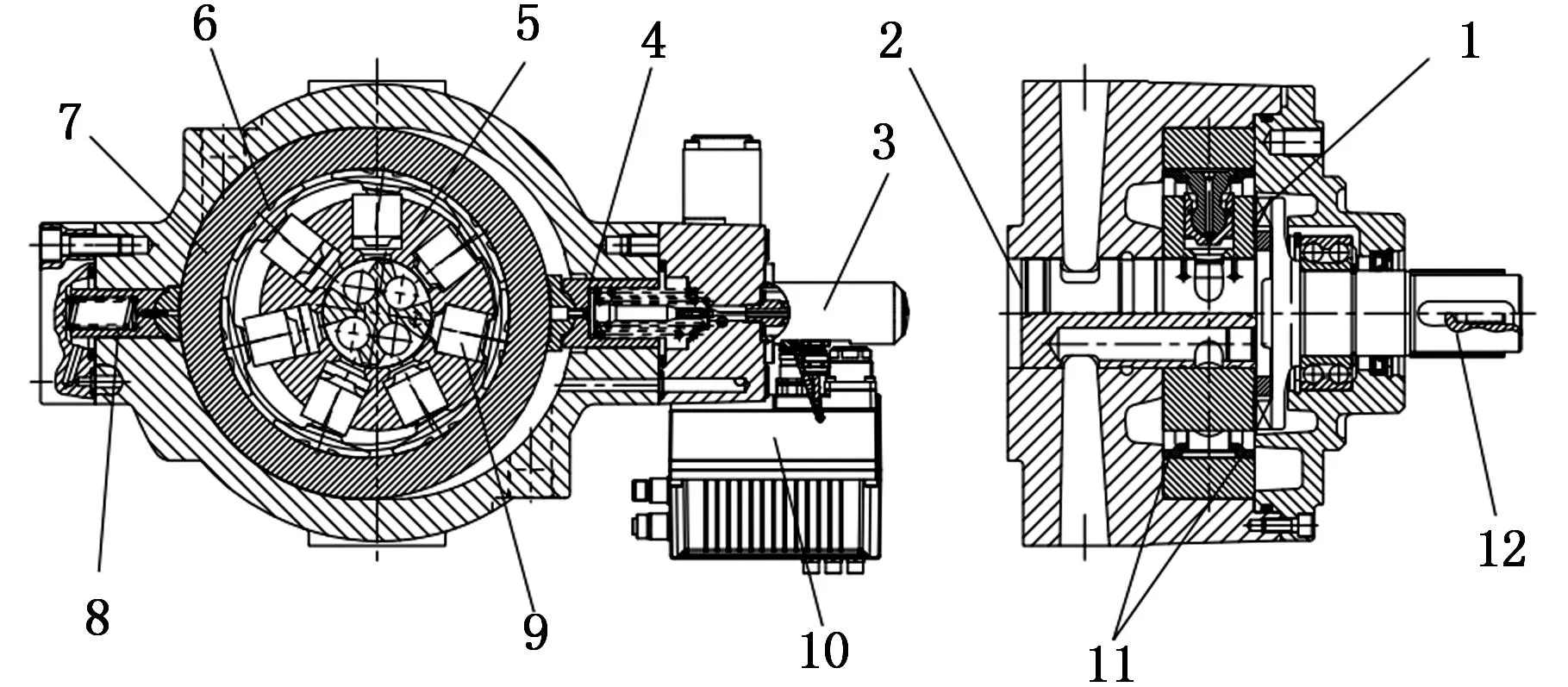

开式变量泵控油压机系统以RKP变量泵为核心驱动元件。如图1所示,RKP的排量由冲程环的偏心量决定,通过限位活塞9和控制活塞10,可调整冲程环7的偏心位置,先导伺服阀12与控制活塞及位移传感器11一起组成阀控缸位置闭环变量机构,实现对冲程环偏心位置的闭环控制,进而精确调整泵的排量。

1.驱动轴 2.十字盘 3.油缸块 4.控制轴 5.柱塞6.滑靴 7.冲程环 8.保持环 9.限位活塞10.控制活塞 11.位移传感器 12.先导伺服阀图1 RKP变量泵结构简图

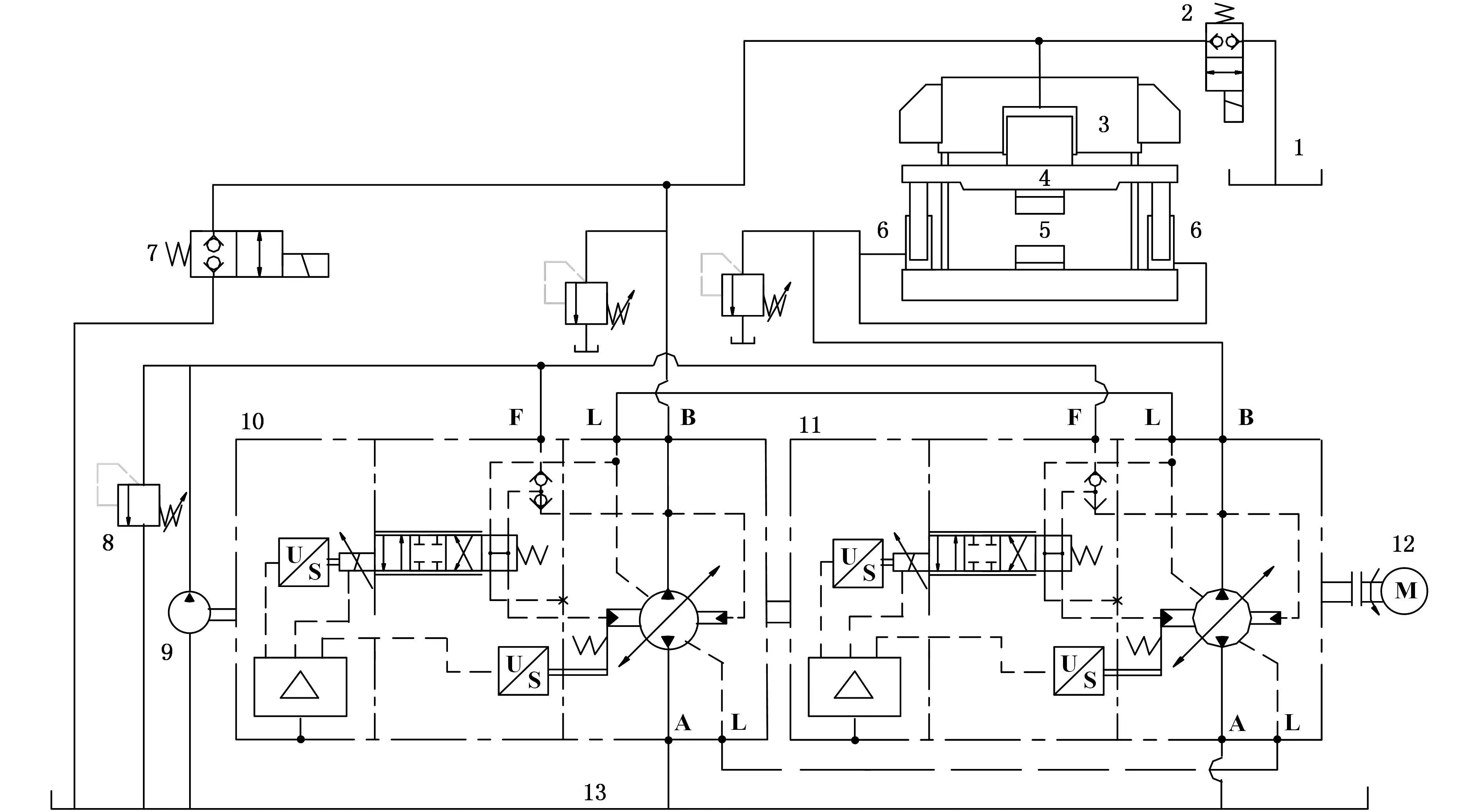

开式变量泵控油压机系统属于双变量泵独立控制非对称缸系统,非对称缸的流量不对称特性通过两组变量泵独立控制来补偿。图2为开式变量泵控油压机系统简化原理图。

1.1常锻工作原理

(1)空程快下阶段。主缸变量泵处于泵工况,与充液油箱同时为油压机空程快下提供所需流量。此时,回程缸变量泵处于马达工况,回程缸内的油液推动马达运动,回收回程缸内存储的能量与活动横梁的重力势能,将回收的能量转化为主轴机械能,与电机共同驱动主轴上其他液压泵转动,从而降低电动机的输出功率。油压机活动横梁速度由回程缸变量泵的排量调节。

(2)工进加压阶段。油压机上砧接触工件,主缸开始建压,充液阀处于关闭状态,油压机活动横梁的位置、工进速度与锻造力通过控制变量泵排量实现。

(3)回程阶段。主缸变量泵处于马达工况,主缸内的油液推动马达运动,回收主缸内存储的能量,并转化为主轴机械能,与电机共同驱动主轴上其他液压泵转动,从而降低电动机的输出功率。回程缸变量泵处于泵工况,回程缸迅速建压实现活动横梁快速回程,回程速度由回程缸变量泵的排量决定。

1.充液油箱 2.充液阀 3.主缸 4.活动横梁 5.压机本体 6.回程缸 7.卸荷阀 8.安全阀9.控制油泵 10.回程缸变量泵 11.主缸变量泵 12.电动机 13.油箱图2 开式变量泵控油压机系统原理简化图

1.2快锻工作原理

快锻工况的控制方式为位置闭环控制,即根据输入信号与实际位置之间的偏差,控制主缸变量泵和回程缸变量泵的排量,从而实现油压机的高精度控制。此过程中,两台变量泵的泵/马达状态交替切换,因此始终伴随能量回收。

1.3开式变量泵控油压机系统的特点

(1)相对于阀控系统,泵源输出功率随负载变化而变化,无溢流损失和节流损失,因此效率高,冷却功率小,可以节约大量的能源。新型双向变量泵自吸能力强,省去了低压补油及充液的大流量螺杆泵,装机成本降低,同时也降低了系统发热。

(2)电动机、主缸变量泵、回程变量泵同轴机械连接。空程快下过程中的回程缸变量泵(处于马达工况)和回程过程中的主缸变量泵(处于马达工况)将液压缸内存储的液压能回收,并转化为电机传动主轴的机械能,从而降低电动机的输出功率,具有较高的能量传递效率。

2 联合仿真模型

2.1开式变量泵控油压机系统动力学模型

以600 kN油压机为研究对象,采用动力学仿真软件ADAMS,建立其开式变量泵控油压机系统的动力学模型。首先,将Solidworks中建立的600 kN压机本体三维模型,以Parasolid格式保存,之后导入到ADAMS,得到开式变量泵控油压机系统动力学模型,如图3所示。压机本体由上横梁、活动横梁、立柱、下横梁、主工作缸、回程缸组成。在ADAMS中,需要对导入的每个零部件进行编辑,定义其材料、质量、转动惯量等相关属性,从而使虚拟样机与实际物理样机具有相近的物理特性,以便更好地模拟实际系统。在ADAMS中定义各个部件间的约束及驱动后,压机本体的各个零件之间便具有确定的约束关系,从而保证仿真时各个零部件运动的正确性。压机本体机构的约束设定,如表1所示。

图3 开式变量泵控油压机系统动力学模型

约束类型作用对象约束类型作用对象固定副下横梁与大地移动副回程缸缸体与回程缸柱塞固定副机架与大地移动副主缸缸体与主缸柱塞移动副活动横梁与立柱移动副回程缸拉杆与上横梁

ADAMS中,通过驱动函数和力函数来定义活动横梁所需要的负载力、摩擦因数及驱动力。锻造过程中负载力即为锻件的变形抗力:

式中,K为锻件弹性刚度,N/m;s为弹性变形量,m;s0为极限弹性变形量,m;Fs为变形抗力稳定值,N。

锻造油压机在锻造过程中,机械结构间的摩擦是始终存在且不容忽视的重要因素。ADAMS仅对活动横梁与立柱之间的滑动副施加了摩擦因数。柱塞与缸体之间的摩擦在AMESim中设置。

采用ADAMS/View 函数设置驱动,定义驱动函数Function(time)=0.015sin(2*pi*time)。

完成油压机模型的基本设置后,需要通过ADAMS中的模型检查Model Verify,验证模型中的约束和运动关系是否符合要求。

2.2开式变量泵控油压机液压传动系统模型

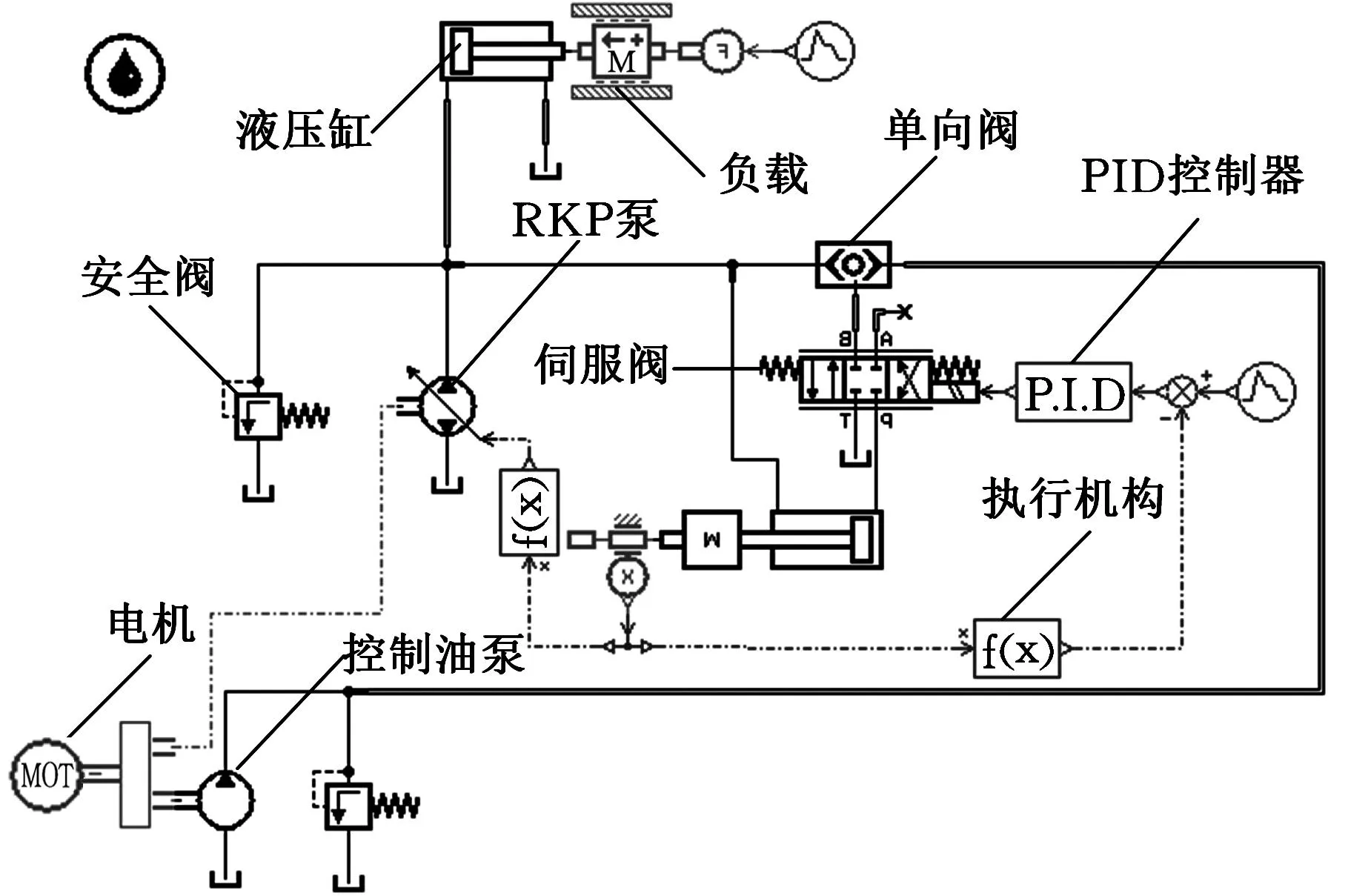

基于AMESim仿真软件,利用其信号库、机械库与液压元件库建立比例径向柱塞泵模块,如图4所示。

图4 比例径向柱塞泵AMESim仿真模型

仿真模型中,RKP内部变量机构由活塞模型与考虑摩擦的质量块模型搭建而成。质量模块模拟RKP内部冲程环部件组,限位设置为最大的偏心距。为了改善RKP变量机构的响应特性,位置闭环由PID控制器进行控制。冲程环位移由传感器检测反馈至输入端,从而构成位置闭环,具体参数设置如表2所示。

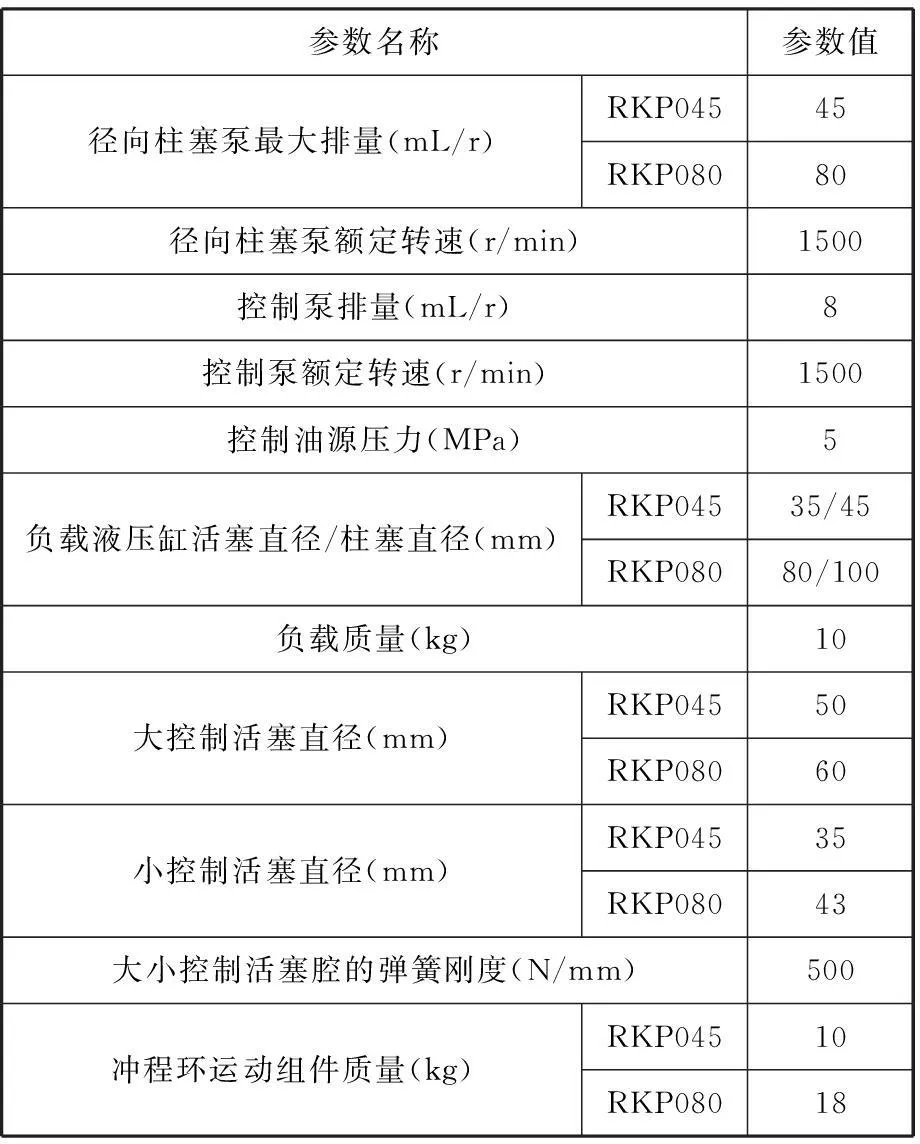

表2 RKP045与RKP080的主要仿真参数

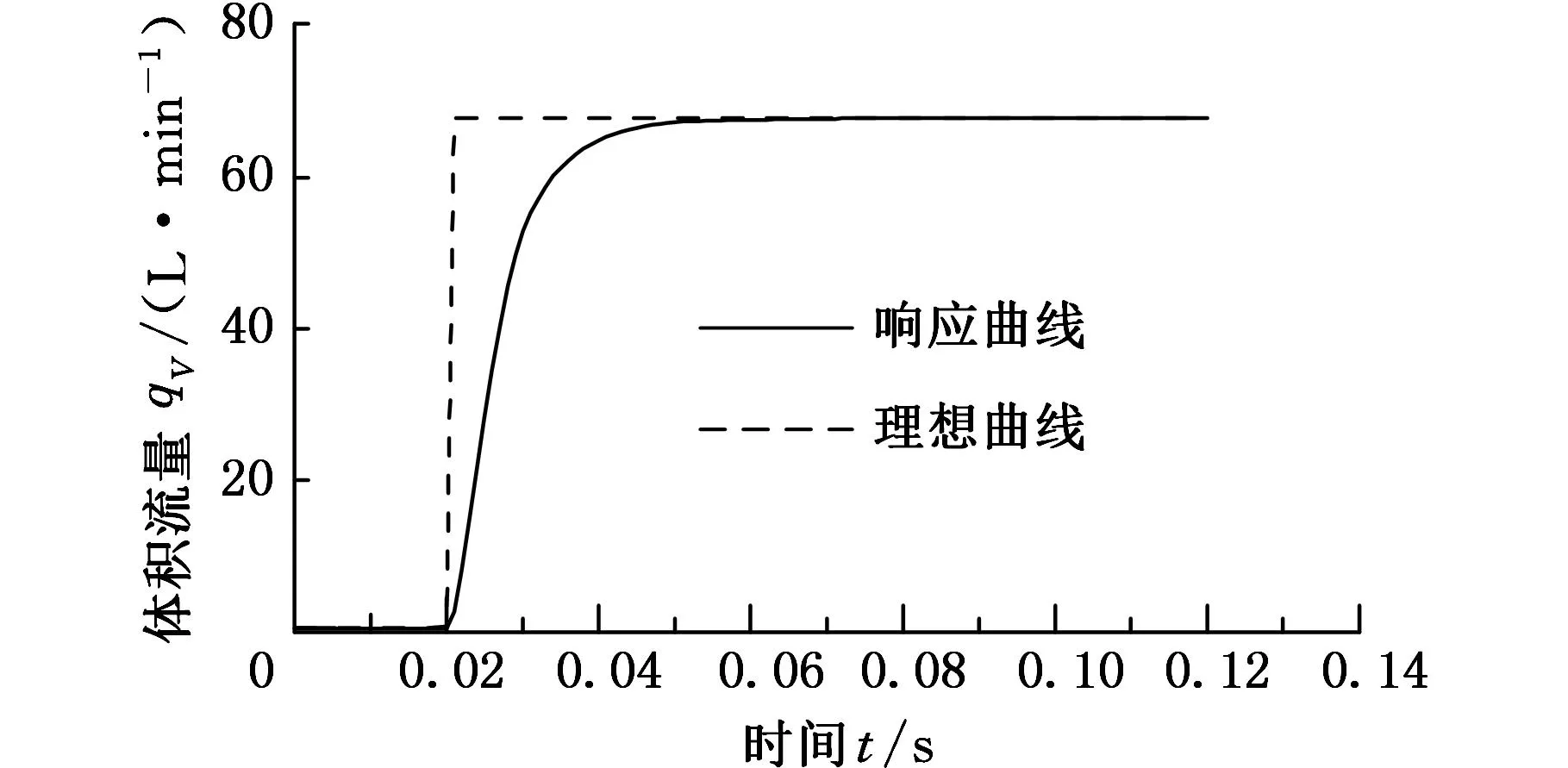

根据产品样本设置变量泵先导伺服阀输入信号为10 V的阶跃电压信号,可得RKP045的流量阶跃响应,如图5所示。由图5可知,泵的排量由零至最大的阶跃响应时间为60 ms,符合样本要求,可认为该仿真模型较为合理。

图5 RKP045外控型径向柱塞泵流量阶跃响应仿真曲线

对于油压机泵控驱动系统,管道是液压系统主要特征部件,严重影响着系统的动静态特性。因此,本研究的管路子模型选用AMESim中的C-R-C模型。该子模型考虑的主要因素是油液的压缩性和摩擦,具体参数如表3所示。

表3 0.6MN锻造油压机系统主要管道参数 mm

开式变量泵控油压机的位置闭环控制系统采用PID控制器, 通过控制系统将机械系统和液压系统连接起来,从而构成开式变量泵控油压机系统完整的仿真模型。

2.3联合仿真模型

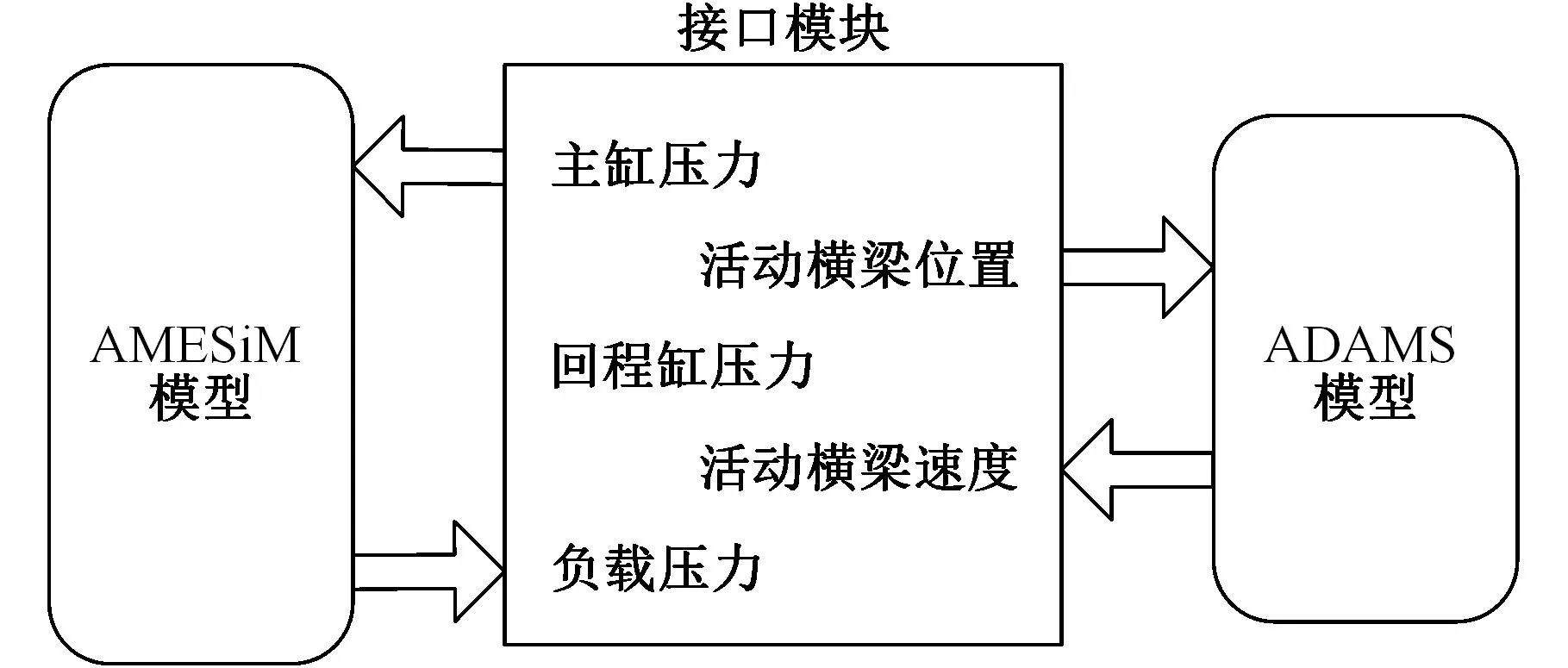

将ADAMS中已经建立好的压机本体动力学模型导入到AMESim中,并通过ADAMS中的ADAMS/control模块,实现ADAMS与AMESim之间的数据交互。接口模块中的变量包括主缸压力、回程缸压力、负载力、活动横梁的位移和速度,如图6所示。

图6 联合仿真的输入输出

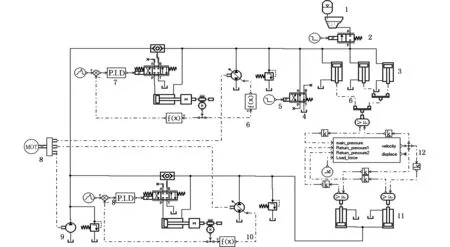

基于建立的油压机动力学模型、液压传动系统模型以及模型接口,建立开式变量泵控油压机系统联合仿真模型,如图7所示。

1.充液油箱 2.充液阀 3.主缸 4.油箱 5.卸荷阀 6.主缸变量泵模块 7.PID控制器 8.电动机9.控制油泵 10.回程变量泵模块 11.回程缸 12.ADAMS_To_AMESim子模块 图7 开式变量泵控油压机常锻系统联合仿真模型

3 仿真与实验分析

3.1试验平台及参数

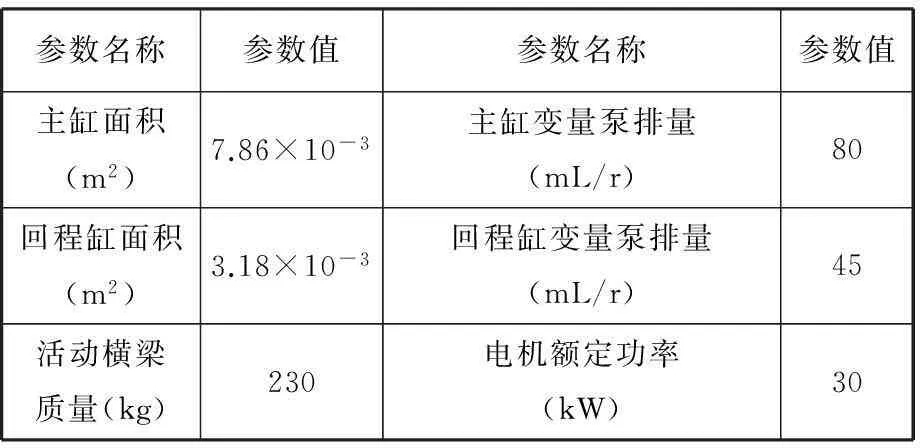

基于600 kN锻造油压机实验平台进行了开式变量泵控油压机控制特性研究。实验平台如图8所示。压机本体及液压传动系统基本参数见表4。

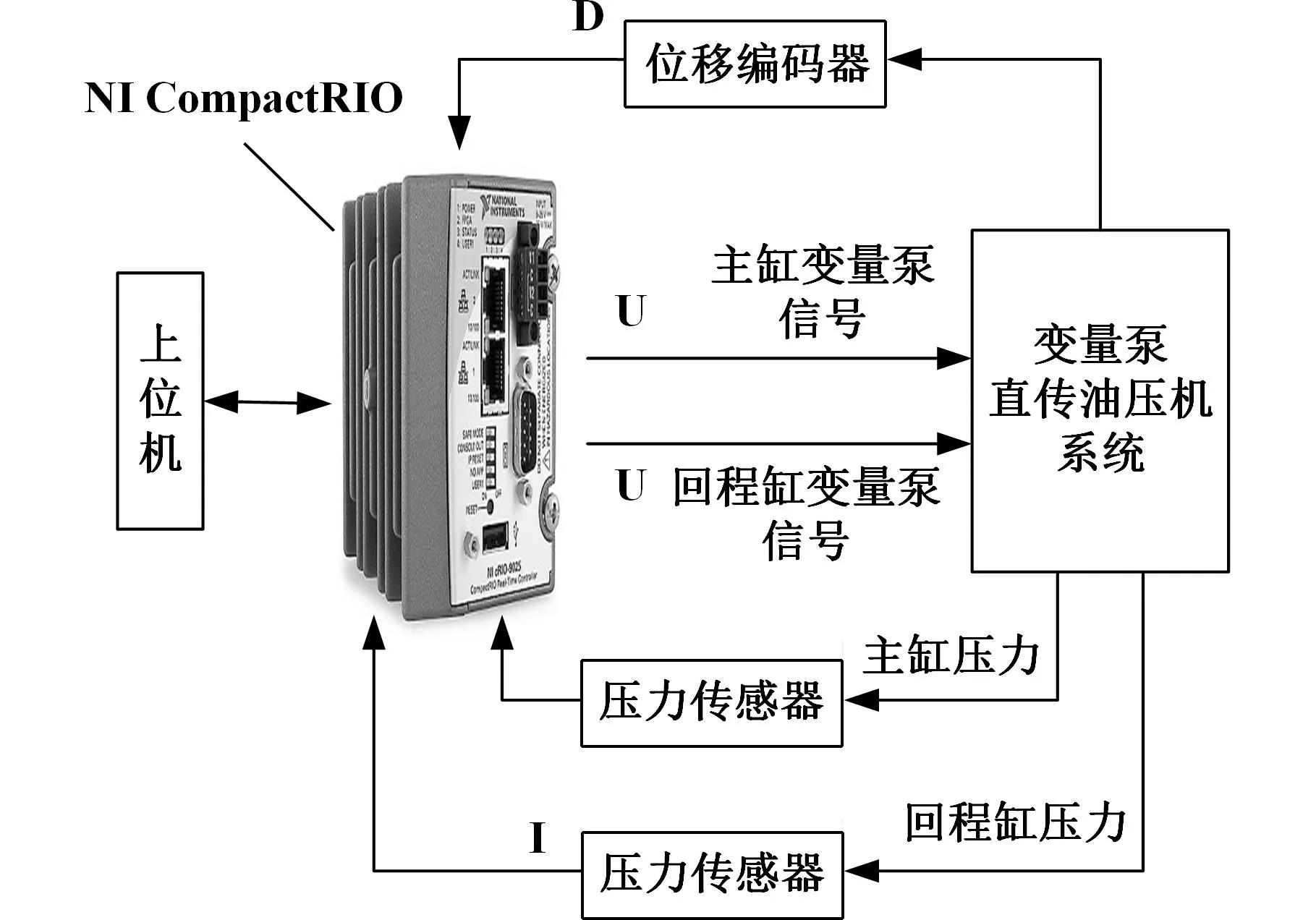

电气控制部分采用了NI CompactRIO控制采集平台,控制采集系统使用了LabVIEW图形化开发工具。活动横梁的位移信号通过位移传感器反馈至控制器,控制器将该信号与给定的指令信号进行比较产生偏差信号,对该偏差信号进行处理,从而改变控制器的输出信号,形成了主缸位置的闭环控制。控制采集系统的具体原理如图9所示。

(a) 系统全景

(b) 系统局部图8 600 kN中试快锻油压机实验系统

参数名称参数值参数名称参数值主缸面积(m2)7.86×10-3主缸变量泵排量(mL/r)80回程缸面积(m2)3.18×10-3回程缸变量泵排量(mL/r)45活动横梁质量(kg)230电机额定功率(kW)30

图9 600 kN开式变量泵控油压机计算机实时控制器

3.2常锻工况控制特性

3.2.1常锻控制模式

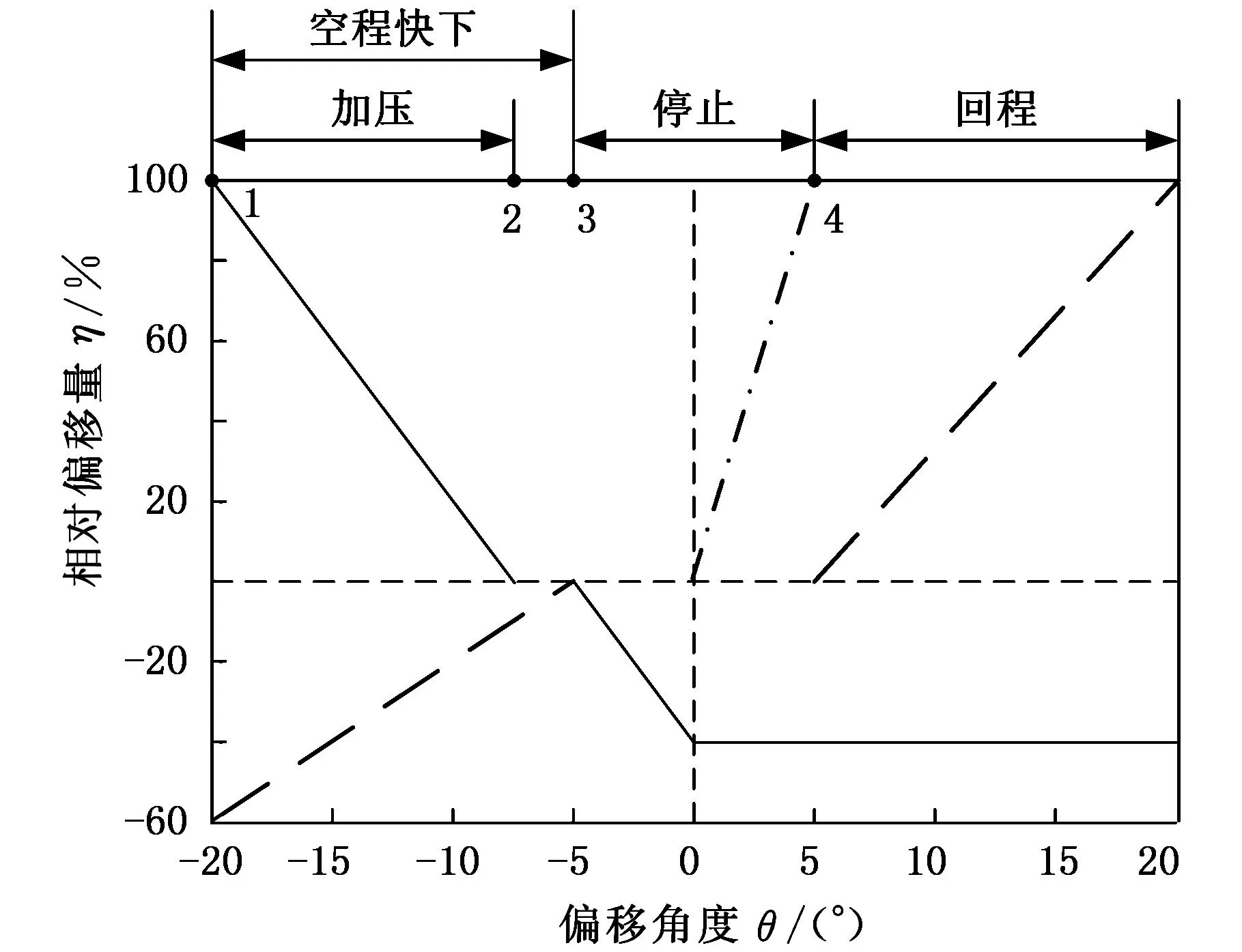

常锻通常在手动模式下完成,油压机的动作完全由操作者观察锻件状态,操作手柄触发。常锻模式下,油压机动作只受2台变量泵的控制,油压机下行和回程信号直接由2台变量泵中的伺服阀给定。常锻时,手柄的动作与主缸变量泵、回程缸变量泵以及卸荷阀启闭信号之间的关系如图10所示。

1.开关点2 2.浮动开关点3 3.开关点1 4.开关点4图10 锻造过程中各泵阀动作关系图

图10中,横轴为操作手柄的偏移角度,纵轴为RKP冲程环实际偏移量与最大偏移量的百分比值(满量程为100%),即相对偏移量。常锻时,操作手柄上只有开关按钮,负责信号的通断,操作手柄不同的偏移角度,触发不同的电位计,传输不同大小的模拟信号。为了安全考虑,在手柄停止位设置有一定角度死区(大约为3°~5°)。空程快下阶段,手柄向图10横轴负方向推动,触动开关点1,回程缸变量泵进入马达工况,活动横梁速度由手柄的摆动角度控制,从而实现无级调速。接近锻件时,手柄向中间位置扳动,回程泵排量减小,活动横梁速度降低,缓慢平稳接触到锻件。加压阶段,触发手动开关点3,主缸变量泵进入泵工况,加压速度由主缸变量泵实时的排量决定。回程前,手柄往回扳动,触发开关点2,回程缸变量泵排量为零,主缸变量泵吸排油口互换,对主缸进行卸压。手柄向图10横轴正方向推动,触发开关点4,快速卸荷阀瞬间完全打开,同时,回程缸变量泵进入泵工况,迅速提升活动横梁,回程速度由回程缸变量泵实时的排量决定。油压机停止时,手柄扳回初始位置过程中,触发开关点4和手动开关点3,关闭相应的控制元件。

3.2.2测试与仿真对比

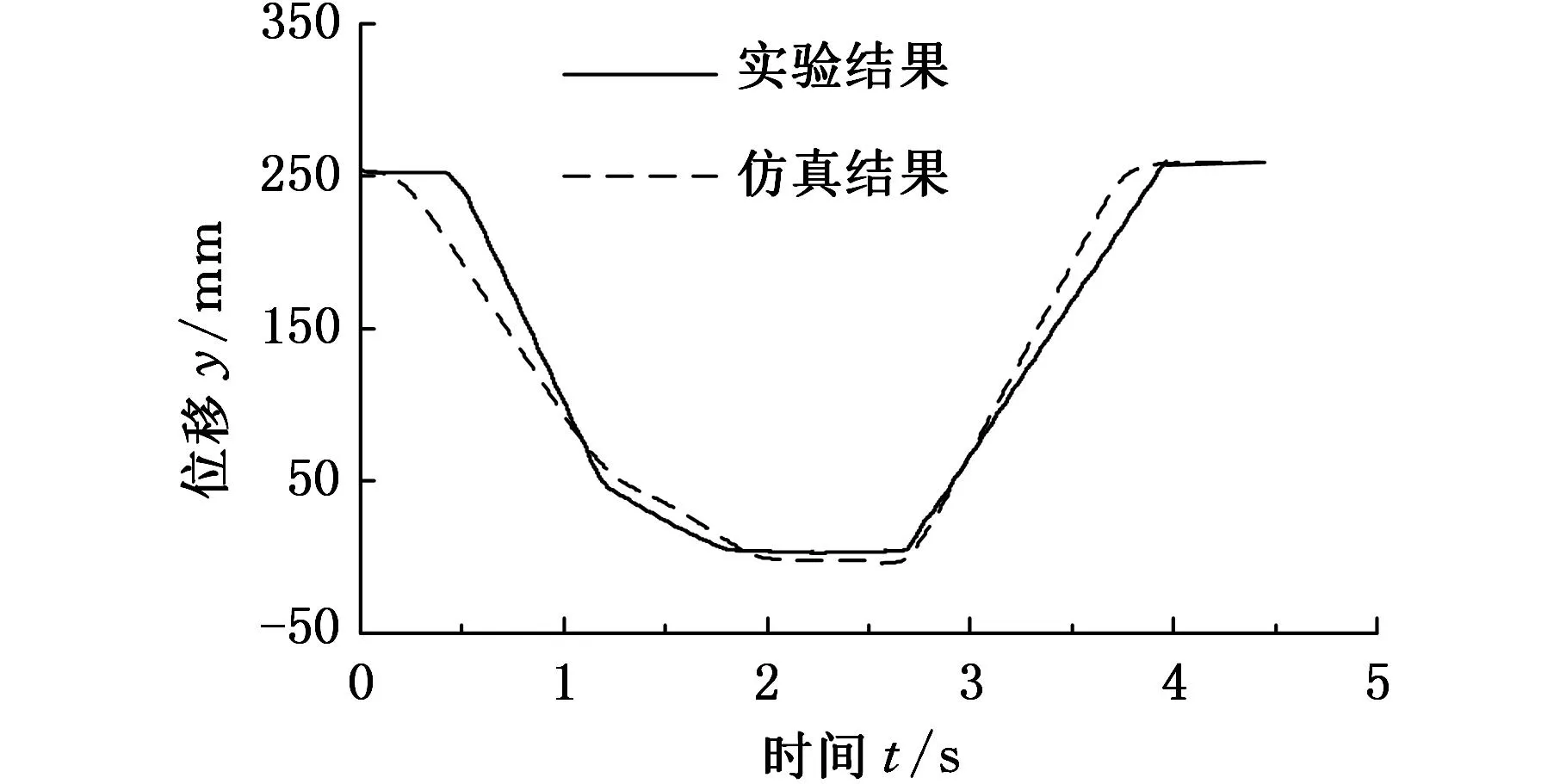

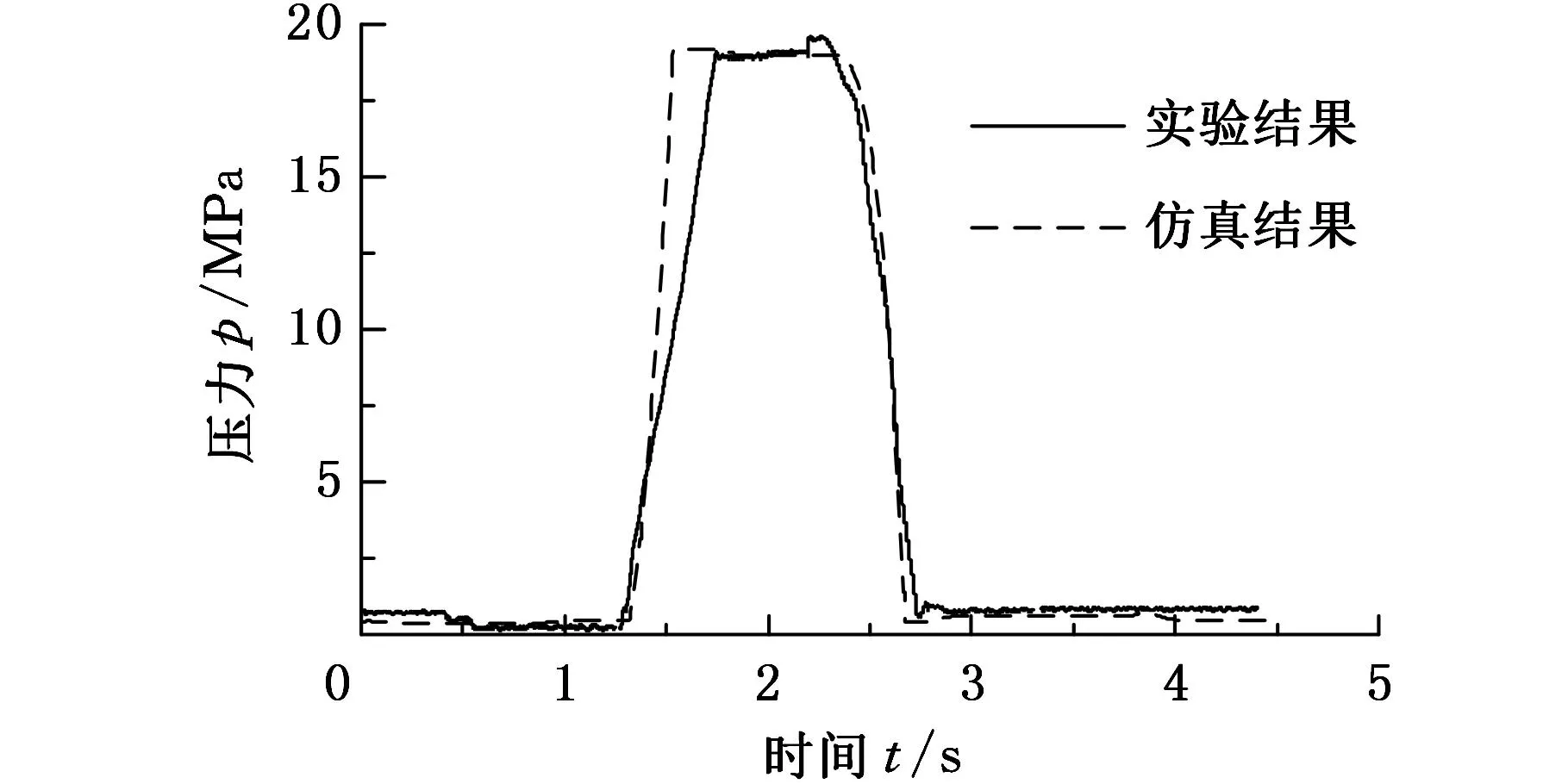

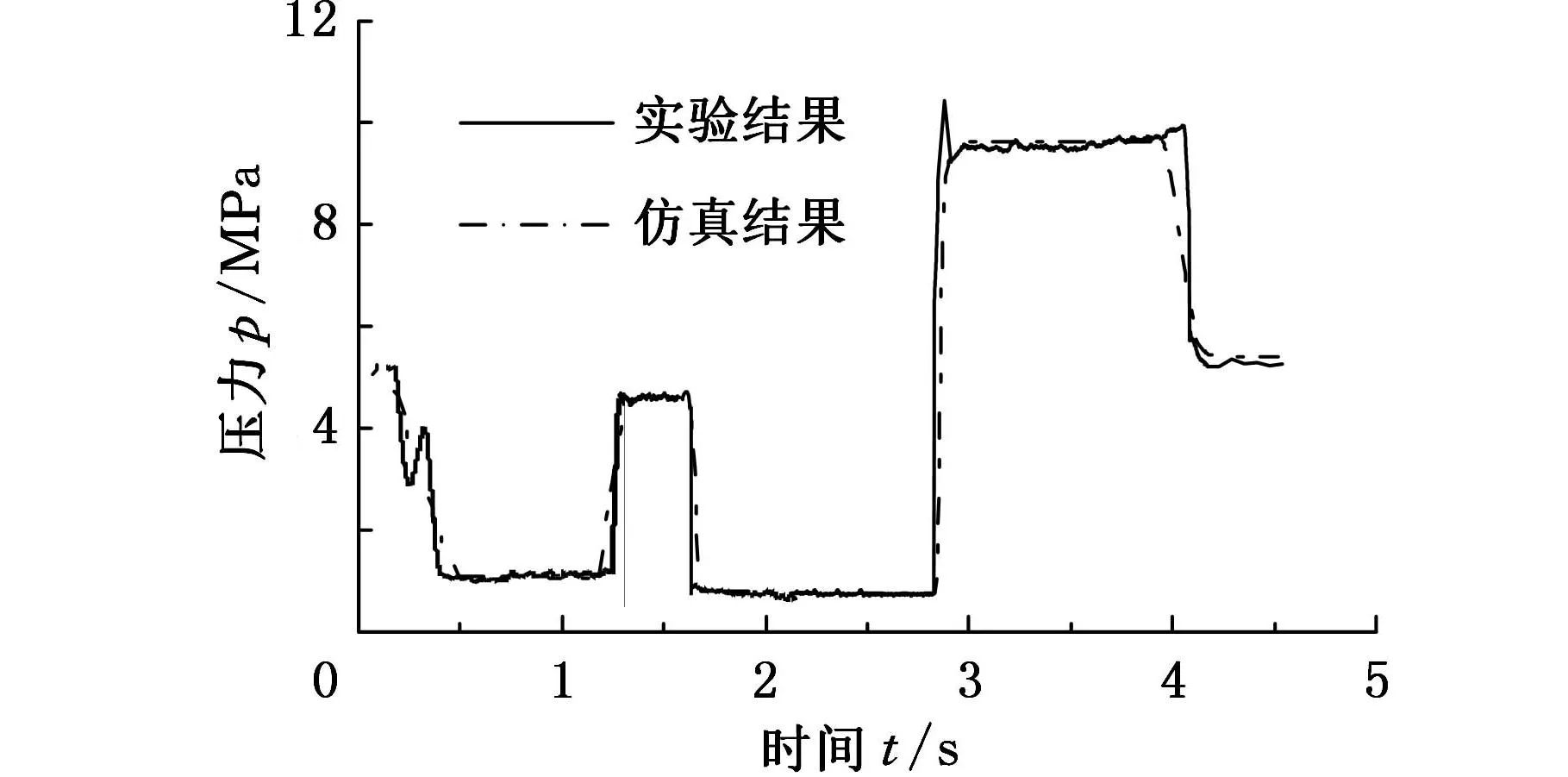

常锻时,以铅块模拟锻件,手动控制手柄,锻造油压机位移、速度和压力变化测试及仿真曲线如图11所示。

由图11可得,0~0.5 s时,活动横梁处于启动加速阶段,此时,回程缸变量泵缓慢开启,回程缸压力逐渐降低,活动横梁处于下行加速阶段。由于主缸、活动横梁与立柱之间摩擦力的存在,活动横梁测试曲线在0.5 s后才开始出现位移。0.5 s后,活动横梁转为匀速运动,回程缸压力维持在1 MPa。由于采用充液罐充液方式,故主缸压力保持低压,一直到1.3 s接触到锻件。加压阶段,活动横梁速度降低,主缸压力迅速升高,主缸迅速建压至18 MPa,回程缸压力升高。随后,锻件弹性变形到极限,压制不动,活动横梁停止,主缸压力保持不变,回程缸压力降低。2.7 s快速回程阶段,卸荷阀开启,主缸压力迅速减小,伴有小幅抖动。卸压完成后,回程变量泵吸排油口换向,回程缸变量泵进入泵工况,回程缸迅速建压至9.5 MPa,使活动横梁向上运动,回程速度最大为150 mm/s。

从常锻仿真和实验曲线可知,油压机系统在常锻时,操控性良好,油压机下降过程中,位移曲线平滑,接触锻件时能实现“软着陆”,无冲击抖动。卸压较平稳,回程迅速。验证了开式变量泵控系统能够满足自由锻造油压机常锻工况的需求。

(a)活动横梁位移曲线

(b)活动横梁速度曲线

(c)主缸压力曲线

(d)回程缸压力曲线图11 常锻位移和压力变化测试及仿真曲线

3.3快锻工况控制特性

3.3.1快锻控制模式

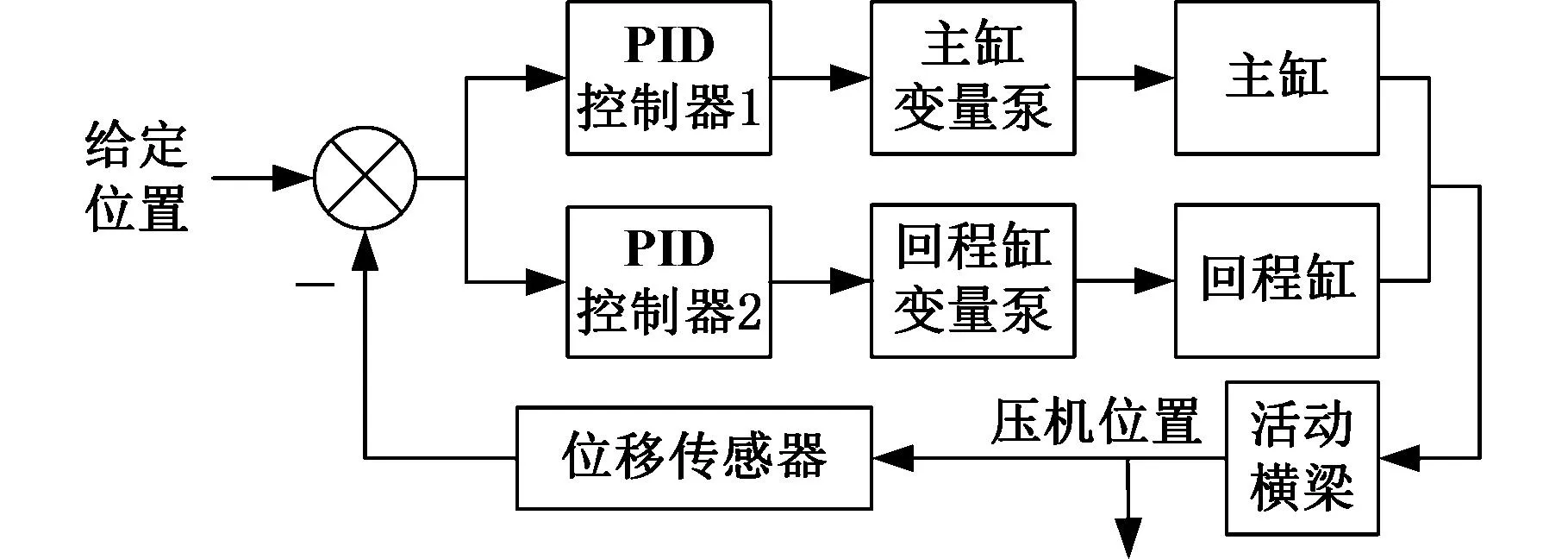

快锻时,采用位置闭环控制,利用位置误差来实时控制主缸和回程缸变量泵,两变量泵采用单独的PID控制器,如图12所示。

图12 快锻油压机位置控制系统结构图

3.3.2测试与仿真对比

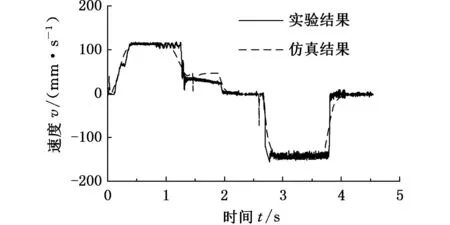

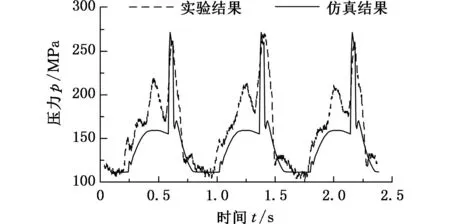

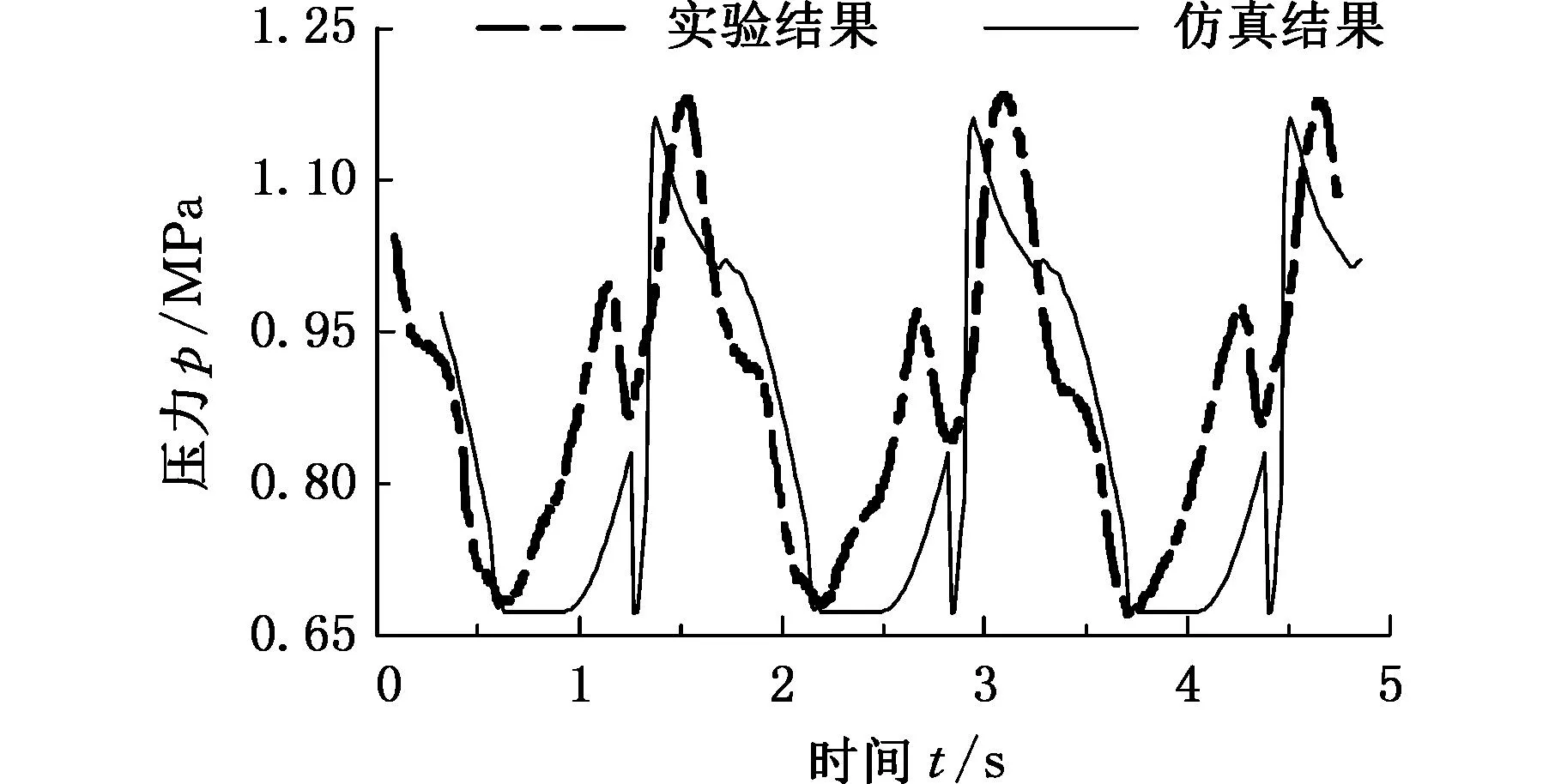

快锻工况时,输入为正弦函数,频率为1.25 Hz,幅值为15 mm,锻件采用铅棒模拟,仿真和测试结果如图13所示。

(a)活动横梁位移曲线

(b)主缸压力曲线

(c)回程缸压力曲线图13 快锻位移和压力变化测试及仿真曲线

由图13可知:活动横梁位移曲线(位移增大表示活动横梁向上运动,位移减小表示活动横梁向下运动)运行平稳。接触锻件瞬间,位移稍有滞后,位置控制精度小于1 mm,达到了80次/min的快锻次数要求。回程稍有超调,在接触到锻件后,活动横梁的位移滞后增大。回程缸一直维持较高的压力,主缸压力只有在接触到锻件时,压力升高,输出锻件变形所需要的作用力。实验验证了仿真结果的正确性,开式变量泵控系统能够满足快锻工况需求。

4 结论

(1)针对锻造行业绿色锻造和节能减排的问题,以RKP变量泵为核心驱动元件,设计了开式变量泵控油压机系统。

(2)基于ADAMS和AMESim仿真软件,建立了600 kN开式变量泵控油压机系统的机、电、液、控联合仿真模型,并验证了其正确性。

(3)仿真和实验结果表明:开式变量泵油压机系统,常锻工况控制特性良好,油压机下降过程中,位移曲线平滑,接触锻件时,状态平稳。瞬时停止时,无抖动,回程迅速。快锻工况时,响应迅速,锻造频次可达80次/min,控制精度小于1 mm。

[1]高峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46(19):92-94.

Gao Feng,Guo Weizhong,Song Qingyu,et al.Current Development of Heavy-duty Manufacturing Equipments[J].Journal of Mechanical Engineering,2010,46(19):92-94.

[2]邱兆湘.直驱式电液伺服装置油源及系统性能的研究[D].哈尔滨:哈尔滨工业大学,2007.

[3]权龙.泵控缸电液技术研究现状、存在问题及创新解决方案[J].机械工程学报,2008,44(11):87-88.

Quan Long.Current State,Problems and the Innovative Solution of Electro-hydraulic Technology of Pump Controlled Cylinder[J].Journal of Mechanical Engineering,2008,44(11):87-88.

[4]Quan Zhongyi,Quan Long,Zhang Jinman,et al.Review of Energy Efficient Direct Pump Controlled Cylinder Electro-hydraulic Technology[J].Renewable and Sustainable Energy Reviews,2014,35:336-346.

[5]黄方平.变频闭式液压动力系统的设计及应用研究[D].杭州:浙江大学,2005.

[6]苏文海.直驱式电液伺服转叶轮机关键技术及其控制系统研究[D].哈尔滨:哈尔滨工业大学,2009.

[7]Dahmann P.Closed Loop Speed and Position Control of a Hydraulic Manipulator in Brick Works with a Frequency Controlled Internal Gear Pump in Motor/Pump Operation [C]//3rd International Fluid Power Conference. Aachen,Germany,2002:83-94.

[8]魏树国,赵升吨,张立军,等.直驱泵控式液压机液压系统的动态特性仿真及优化[J].西安交通大学学报,2009,43(7):79-82.

Wei Shuguo,Zhao Shengdun,Zhang Lijun,et al.Dynamic Simulation and Optimization of Hydraulic System for New Directly Driven Pump Controlling Hydraulic Press[J]. Journal of Xi’an Jiaotong University,2009,43(7):79-82.

[9]Zheng Jianming,Zhao Shengdun,Wei Shuguo.Fuzzy Iterative Learning Control of Electro-hydraulic Servo System for SRM Direct-drive Volume Control Hydraulic Press[J].Journal of Central South University of Technology,2010,17(2):316-322.

[10]何寄平,孙友松,郑洪波,等.泵控伺服液压机节能分析[J].锻压装备及制造技术,2009(6):24-27.He Jiping,Sun Yousong,Zheng Hongbo,et al.Energy Consumption Analysis of AC Servo Driven Hydraulic Press[J].China Metalforming Equipment & Manufacturing Technology,2009(6):24-27.

[11]郑洪波,孙友松,李绍培,等.节能型直驱泵控伺服液压机及其能耗实验研究[J].锻压技术,2014,39(1):80-85.

Zheng Hongbo,Sun Yousong,Li Shaopei,et al.Research on Energy-saving Direct-drivePump-controlled Servo Hydraulic Press and Its Energy Consumption Experiment[J].Forging & Stamping Technology,2014,39(1):80-85.

[12]姚静,李彬,宋豫,等.基于变频调节的快锻液压系统节能与控制研究[J].中国机械工程,2015,26(6):749-755.

Yao Jing,Li Bin,Song Yu,et al.Study on Hydraulic Press Fast Forging Energy-saving and Control System Based on Variable Frequency Adjustment[J].China Mechanical Engineering,2015,26(6):749-755.

[13]Pahnk H J.Drive of Forging Press and Improvement in Environment Control[J].Metall. Plant Technol.,2005(11):143-149.

[14]Uwe K.A Hydraulic High-speed Tryout Press for the Simulation of Mechanical Forming Processes[J].Journal of Materials Processing Technology,2001,111(1):159-163.

[15]陈柏金,钟绍辉,盛宏伟,等.泵直接传动式锻造液压机研究[J].液压与气动,2001(2):21-23.

Chen Baijin,Zhong Shaohui,Sheng Hongwei,et al. Research on Forging Hydraulic Press with Pump Driving Directly[J].Chinese Hydraulics & Pneumatics,2001(2):21-23.

[16]艾超,孔祥东,刘胜凯,等.基于噪声声强最弱的泵控压机卸压特性研究[J].锻压技术,2013,38(6):80-84.

Ai Chao,Kong Xiangdong,Liu Shengkai,et al.Research of Pressure-relief Characteristics of Pump-controlled Press Based on the Weakest Noise Intensity[J]. Forging & Stamping Technology,2013,38(6):80-84.

(编辑张洋)

Oil Hydraulic Press Control Characteristics with Open Variable Pump-controlled System

Song Yu1Kong Xiangdong1,2,3Yao Jing1,2,3Wang Zhuo1

1.Yanshan University, Qinhuangdao,Hebei,066004 2.Hebei Province Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University, Qinhuangdao,Hebei,066004 3.Key Laboratory of Advanced Forging & Stamping Technology and Science,Yanshan University,Qinhuangdao,Hebei,066004

In order to solve the problems of high energy consumption for huge free forging hydraulic press, an open variable pump-controlled hydraulic system for oil hydraulic press was proposed. Firstly, combined with ADAMS and AMESim, a co-simulation platform of open variable pump-controlled hydraulic press system was built, and aiming at typical work modes, regular forging and fast forging, the control characteristics were studied by simulations. Secondly, based on 600kN forging hydraulic press experimental platform, control characteristics for the open variable pump-controlled hydraulic press with regular forging and fast forging was verified respectively by experiments, and compared with the simulation results. The simulation and experimental results approve that the open variable pump-controlled hydraulic press system can meet the technical requirements. For regular forging, it has a good performance about manipulation, low impact and stability. For fast forging, when the forging frequency is up to 80 times per minute, the position control accuracy is less than 1 mm.

hydraulic press; pump-controlled; open system; control characteristics; servo variable pump

宋豫,男,1986年生。燕山大学机械工程学院博士研究生。主要研究方向为流体传动及控制、开式泵控锻造油压机液压控制系统等。发表论文10余篇。孔祥东,男,1959年生。燕山大学机械工程学院教授、博士研究生导师。姚静(通信作者),女,1978年生。燕山大学机械工程学院副教授。王卓,女,1990年生。燕山大学机械工程学院硕士研究生。

2015-11-11

国家自然科学基金资助项目(51575471);河北省自然科学基金资助重点项目(E2016203264)

TH137

10.3969/j.issn.1004-132X.2016.08.007