基于典型工况的汽车后桥壳结构轻量化优化设计

丁晓明 吕俊成 王 伟

上汽通用五菱汽车股份有限公司,柳州,545007

基于典型工况的汽车后桥壳结构轻量化优化设计

丁晓明吕俊成王伟

上汽通用五菱汽车股份有限公司,柳州,545007

基于典型工况下的后桥连接点载荷,运用惯性释放的方法对搭配多连杆悬架的后桥壳进行了轻量化设计。分析可知:单侧过深坑工况下的后桥壳应力最大;套管厚度和桥包厚度对最大应力有影响,而且随着两者厚度的变化,最大应力位置也会转移。优化后的桥壳比原桥壳减重11.6%,经过疲劳试验和耐久性路试验证,未出现耐久性问题,满足设计要求。

后桥壳;典型工况;结构分析;轻量化设计;优化

0 引言

后桥壳作为后桥总成中的关键部件,既是承载部件也是传力部件,设计要求很高。目前,国内驱动桥壳多是基于传统经验方法设计的,设计的桥壳结构笨重。据估算,如果车辆减轻100 kg的质量,每百千米耗油就会减少0.5 L,每千米二氧化碳的排放也会减少12 g[1]。另一方面,根据行业经验,减少1 kg 的簧下质量的效果可以等同于减轻 15 kg 的簧上质量[2]。因此,桥壳的轻量化设计意义重大。

近年,随着CAE技术的快速发展,利用CAE技术对桥壳设计以及轻量化等的优化分析日益广泛。王连东等[3]针对中型卡车桥壳的胀压成形,提出了预成形管坯的设计准则,并进行了试验验证。庹前进[4]针对载重车驱动桥壳,将桥壳沿轴向分成多个区域并以区域厚度为设计变量,采用ANSYS WORKBENCH对桥壳进行尺寸优化,在桥壳性能满足要求的条件下,减小了桥壳20.23%的体积。刘为等[5]通过ANSYS软件对汽车驱动桥壳进行有限元分析和优化,并采用目标驱动方法对桥壳进行轻量化设计,优化后的桥壳满足桥壳疲劳台架试验要求。张和平等[6]对微型汽车驱动桥壳的疲劳寿命进行了预测,考虑桥壳焊缝部位对桥壳整体的影响,对焊缝赋予对应的S-N曲线(应力-载荷曲线),通过台架试验验证了计算结果的准确性。

针对配有钢板弹簧悬挂的后桥总成结构设计分析与优化已经比较完善,而对配备多连杆悬架的后桥壳优化设计鲜有报道。笔者以某后驱MPV后桥壳为例,通过建立基于真实路况的典型工况,并提取在典型工况下后桥壳所受载荷(忽略驱动力对桥壳的影响),通过惯性释放的方法计算后桥壳的应力响应和位移特性,并在此基础上对桥壳进行轻量化设计。

1 典型工况及各工况下载荷的提取

1.1典型工况

汽车在行驶过程中承受着各种路面的激励。为了计算汽车底盘件的强度,将其复杂的受力简化成典型工况下的受力。不同的典型路面(柏油路、石板路、鹅卵石路、方坑路、弯曲路等)上,轮胎所受外力的形式各不相同。车辆在弯曲路面行驶时,除了垂向力之外,还主要受侧向力的影响;在凹凸不平的鹅卵石路、方坑路等路面行驶时,轮胎主要受垂向力的影响。经过简化和计算,本文提取3个典型工况——后向制动工况(后向制动)、向左极限转弯工况(极限转弯)、单侧(左侧)过深坑工况(单侧过坑),模拟车辆在满载的条件下,汽车出现后向制动和极限转弯情况,以及轮胎过深坑同时受到整车Z向、X向的冲击三种情况下的受载。3个典型工况下多体动力学模型中轮胎接地处受力见表1、表2,表中,FX、FY、FZ分别为整车X、Y、Z三个方向的力。X轴平行于地面指向车辆后方,Z轴通过汽车质心指向上方,Y轴由驾驶员指向副驾驶方向为正。

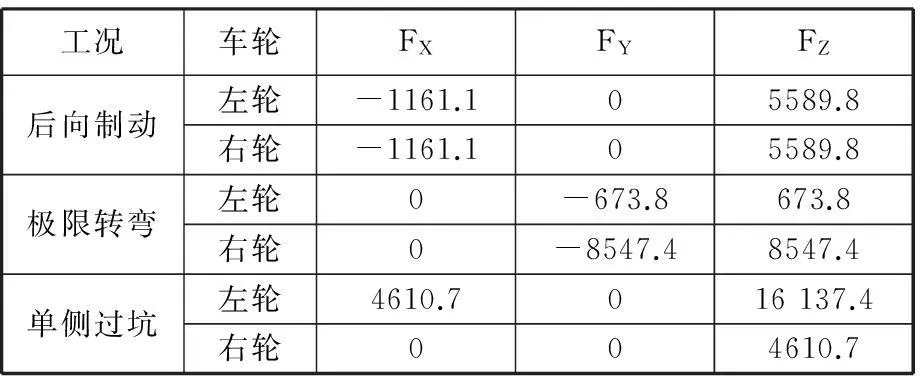

表1 各典型工况下前轮胎接地处受力 N

表2 各典型工况下后轮胎接地处受力 N

1.2整车多体动力学模型的建立及验证

依据厂商提供的样车相关数据,如衬套数据、轮胎特性、减振器特性参数等,以及CAD模型,在ADAMS软件中建立由前后悬架、前后轮胎子系统等各个子系统组成的多体动力学模型,如图1所示。

图1 整车多体动力学模型

为了验证多体动力学模型的准确性,根据国家标准关于汽车操纵稳定性与平顺性试验的规定,利用多体动力学仿真模型对其中的多项试验进行仿真,将仿真结果和样车K&C试验测试数据对标。反复调试后,仿真模型误差在可接受范围之内。限于篇幅,截取如下部分K&C对标项目。

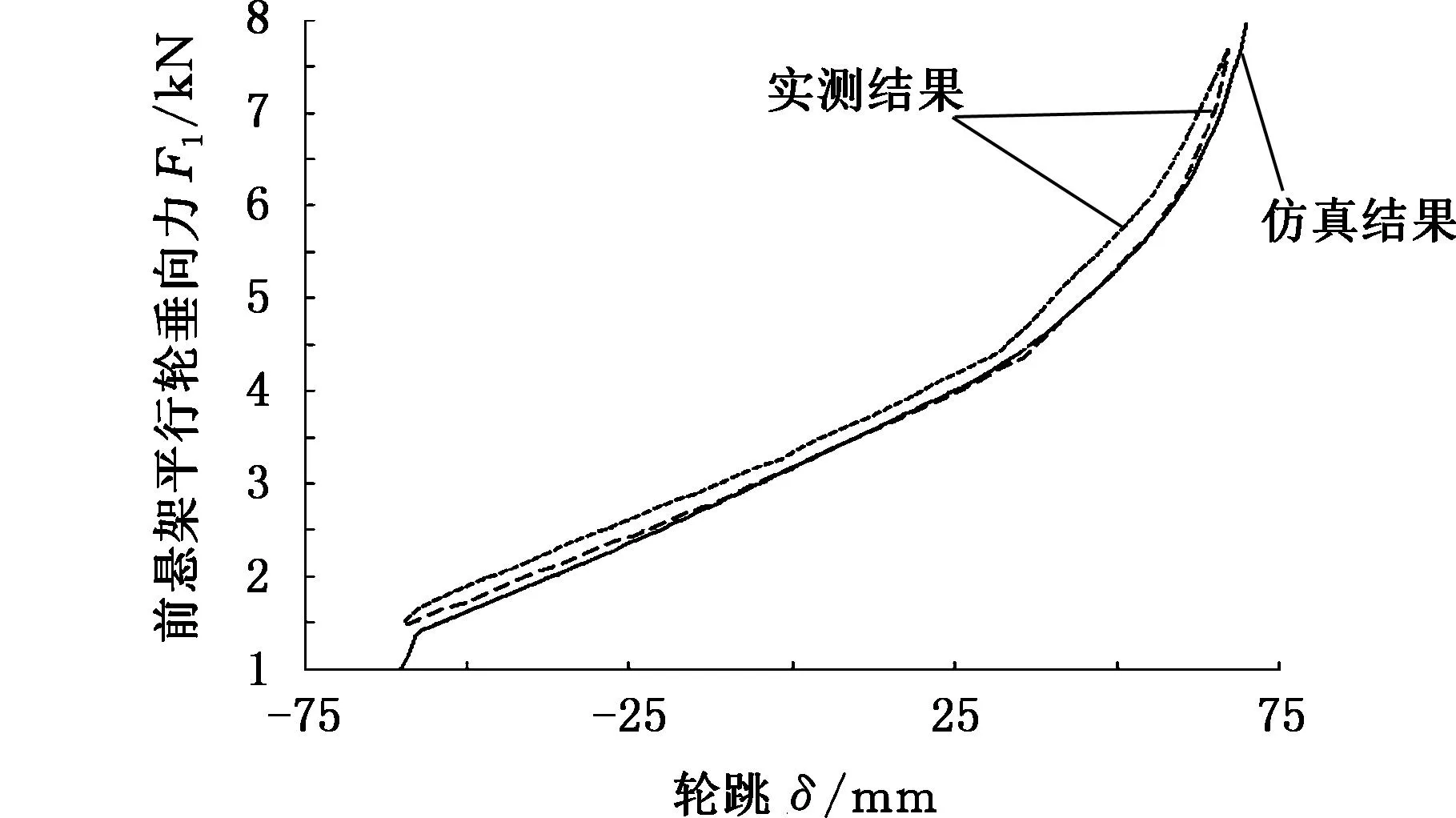

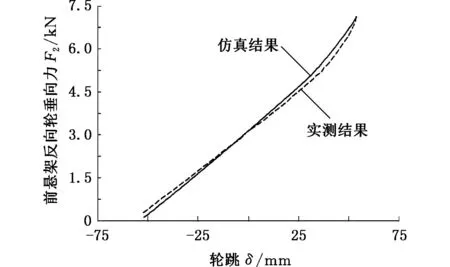

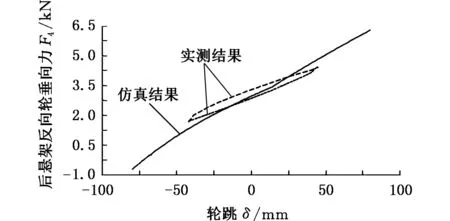

前后悬架在设计载荷下,将平行轮跳实验、反向轮跳实验的实验结果和仿真结果进行对比。图2、图3所示分别为前悬架平行轮跳和反向轮跳左侧垂向力变化曲线,图4、图5所示分别为后悬架平行轮跳和反向轮跳左侧垂向力变化曲线。

图2 前悬架平行轮跳垂向力变化曲线

图3 前悬架反向轮跳垂向力变化曲线

图4 后悬架平行轮跳垂向力变化曲线

图5 后悬架反向轮跳垂向力变化曲线

由图2~图5可知,由多体动力学模型得到的仿真曲线与试验曲线重合度高,表明多体动力学模型具有很高的精度。

1.3典型工况下载荷提取

将各个工况的簧上质量乘以相应动载系数来确定轮胎接地处的载荷。簧上质量指弹性元件(包括弹簧和减振筒)所承载的质量,主要包括底盘骨架及其他所有弹性部件所承载的质量。动载系数由相应工况的极限载荷确定,极限转弯工况采用在簧上质量重心处施加整车Y向1.2g惯性载荷的方法模拟,过坑工况采用在簧上质量重心处施加整车Z向3g惯性载荷的方法模拟。将各典型工况下轮胎接地处的载荷,输入到修正和对标过的整车多体动力学模型,通过求解得到各典型工况下后桥连接点的载荷。将此载荷作为后桥分析的边界载荷,用于求解典型工况下后桥的应力分布和变形特性。通过求解,得到单侧过坑工况下后桥连接点载荷(载荷方向参考整车方向),见表3。其他典型工况下后桥壳边界载荷通过输入不同的轮胎接地载荷输入进行计算同样可以获得。

表3 单侧过坑工况下桥壳连接点载荷

2 结构分析

2.1惯性释放方法

汽车在各种路面上行驶时,后桥部件的运动变形是由较大的刚体运动和自身较小的弹性变形叠加形成的,后桥结构相当于无约束系统。有限元静力学分析模型中,如果有刚性位移,若不施加约束则会引起计算过程中模型刚度矩阵的奇异,导致无法求解。惯性释放方法是有效的解决方法,用于无约束结构的静态计算或模态分析,其基本理论为:当无约束结构承受外力时,系统使结构在运动方向产生一个刚体加速度,即结构各点质量将在其运动方向产生相反的惯性力,施加在系统上的惯性力与外力构成平衡从而使系统处于无约束静态平衡状态[7]。

运用惯性释放方法计算取得较高计算精度的必要条件是所受动载荷激励频率远低于结构固有模态频率[8]。汽车在不平路面上行驶时,路面传给汽车车轮的激励频率主要集中在0~50Hz的范围内。经过计算,原后桥壳前4阶固有模态值如表4所示。由表4可知,第一阶固有模态值为136.3Hz,远大于路面激励频率;提取后桥壳与摆臂等结构的连接点的载荷,运用惯性释放方法计算后桥壳的静态应力应变响应是合理的。

表4 后桥壳前4阶固有模态计算结果

2.2典型工况下后桥壳应力应变分析结果

建立计算应力和位移的后桥壳有限元模型,在不影响计算准确度的前提下,对实际后桥壳总成进行简化,划分有限元网格,输入结构参数、材料属性参数。桥包、套管厚度分别为5.0mm和5.5mm,材料均为SPAH440,弹性模量E、泊松比υ等参数的取值见表5。其他部件如摆臂支座等,同样按照实际材料、结构等信息输入相应的弹性模量、厚度等参数。

表5 桥包、套管材料相关参数

由多体动力学模型提取典型工况下后桥壳所受到的力,通过MSC.NASTRAN软件计算得到各个典型工况下的应力分布云图与位移分布云图,并统计得到各个工况下的最大应力值和最大位移值,见表6。

表6 典型工况下桥壳最大应力值和最大位移

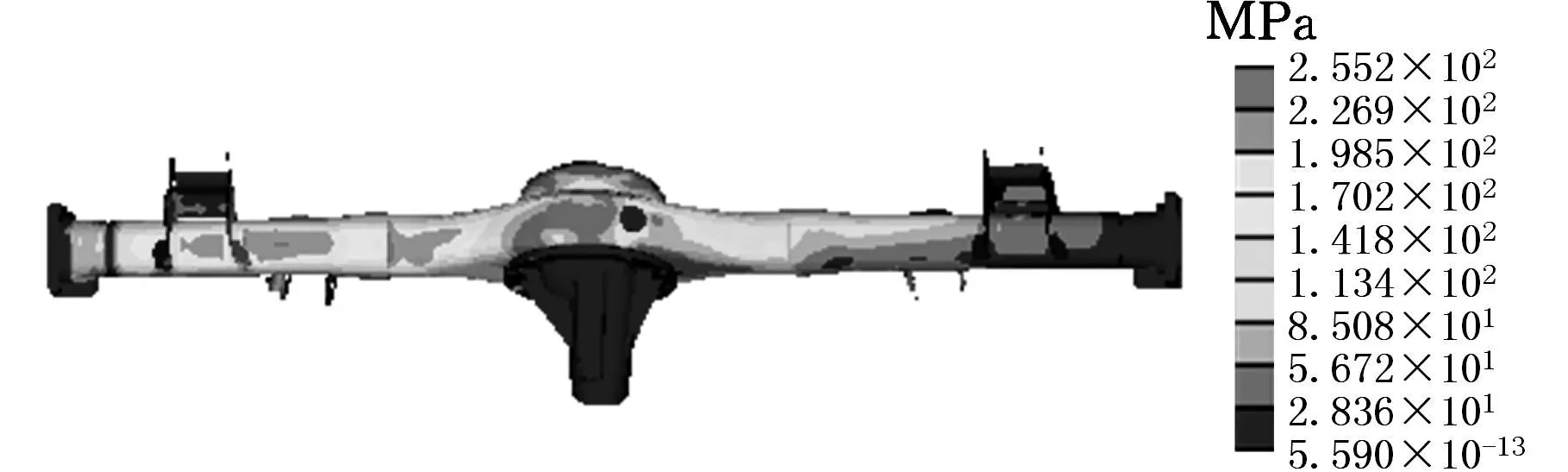

根据计算结果,单侧过坑工况为3个典型工况中最恶劣的工况,此时,后桥壳取得最大应力215.8MPa,而后桥壳材料屈服极限不低于305MPa,因此可知桥壳最大应力远小于材料的屈服极限。图6为单侧过深坑工况下的应力分布云图。由图6可知,最大应力位于套管上下摆臂支座之间的区域。图7为单侧过坑工况下放大20倍的位移云图。由图7可知,此工况下后桥壳的变形主要为垂向弯曲变形。

图6 单侧过深坑工况下应力分布云图

图7 单侧过深坑工况下位移分布云图

综上所述,即使在最恶劣工况下,后桥壳最大应力仍明显低于材料理论屈服极限。因此,为了最大化提升材料的利用率,降低材料消耗,有必要对后桥壳进行轻量化设计。

3 轻量化优化设计

文中所选取的后桥壳套管厚度为5.5mm,桥包厚度为5mm,满足国家汽车行业标准中驱动桥桥壳垂直弯曲疲劳试验要求,同时也符合企业严格的强化耐久性路试要求。

3.1灵敏度分析

根据前面的分析可知,桥壳在后向制动和极限转弯工况下产生的变形和应力较小,在单侧过深坑工况下变形和应力最大。下面将计算讨论单侧过深坑工况下厚度对桥壳最大应力的影响。

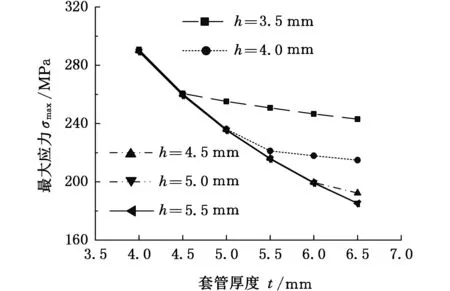

后桥壳套管厚度t、桥包厚度h的初始值分别为5.5mm和5mm,结合桥壳设计经验、钢板的加工工艺以及材料规格等因素,对后桥壳套管厚度取4.0mm、4.5mm、5.0mm、5.5mm、6.0mm、6.5mm几种规格,桥包厚度则选取3.5mm、4.0mm、4.5mm、5.0mm、5.5mm几种规格。在单侧过深坑工况下,计算不同套管厚度t和桥包厚度h下桥壳的最大应力。得到桥壳最大应力随套管厚度波动的变化图(图8)。

图8 桥壳的最大应力随套管厚度波动的变化图

根据计算结果,桥壳最大应力随着套管厚度T增大而减小,这与理论以及设计经验相符。桥包厚度h=3.5mm时,桥壳最大应力随着套管厚度t下降的速度最慢。图9为h=3.5mm,t=4.0mm条件下的桥壳应力分布云图,此时的最大应力出现在上下摆臂支座之间,最大应力值为290.7MPa。当套管厚度h由4.0mm增大到5.0mm时,最大应力降低为255.2MPa,但最大应力位置发生变化,出现在桥包和套管的焊接附近位置,如图10所示。随着套管厚度t的继续增大,最大应力值变化平缓,其位置没有变化,在焊接附近位置。

图9 桥壳应力分布云图(h=3.5 mm,t=4.0 mm)

图10 桥壳应力分布云图(h=3.5 mm,t=5.0 mm)

计算结果显示,桥包厚度h=4.0mm时,同样随着套管厚度t的增大,最大应力位置由上下摆臂之间区域变为桥包和套管焊接附近位置。桥包厚度h分别取4.5mm、5.0mm、5.5mm时,套管厚度在4.0mm到6.5mm范围内时,最大应力位置不发生改变,位于套管在上下摆臂支座之间的区域。受桥壳中间部分的桥包的几何形式和结构尺寸影响,同样厚度情况下,桥包的弯曲刚度、扭转刚度均大于套管的弯曲刚度与扭转刚度。在桥包厚度一定的条件下,同样的载荷下,套管厚度的改变可以使桥壳不同区域的刚度发生变化。所以,在桥包厚度h一定的条件下,随着套管厚度t的变化,出现最大应力位置转移的现象。

图11 桥壳的最大应力随桥包厚度波动的变化

图11显示了最大应力随桥包厚度h改变的变化趋势。总体来说,最大应力的降低速率随着桥包厚度增大趋于平缓。在套管厚度分别取4.0mm、4.5mm时,最大应力几乎不会随着桥包厚度变化而改变。此时,最大应力位置也没有发生变化,位于套管上下摆臂之间的区域。 在套管厚度t分别取5.0mm、5.5mm、6.0mm、6.5mm的条件下,桥壳最大应力随着桥包厚度h的增大呈现下降趋势。桥包厚度h在给定的取值范围内增大的过程中,最大应力位置由初始的桥包与套管焊接处附近位置变为套管上下摆臂之间的区域,此后桥包厚度继续增大,最大应力几乎不再减小,变化率小于1%。

综上分析可知,不同的桥包厚度对套管厚度变化的敏感程度不同,越薄的桥包越不敏感,同时,套管厚度存在某一个临界值,在此厚度下,不同厚度的桥包应力变化很小。同样地,不同的套管厚度对桥包厚度变化的敏感程度也不同,越薄的套管越不敏感,同时,桥包厚度存在某一个临界值,在此厚度下不同厚度的套管应力变化很小。

3.2轻量化优化设计

基于套管厚度t和桥包厚度h对桥壳最大应力影响分析,针对桥壳进行轻量化设计。

恶劣工况——单侧过坑工况下,套管厚度t和桥包厚度h的变化可引起最大应力位置发生转移,出现在桥包与套管的焊缝位置。这就对焊接质量的稳定性提出了比较高的要求。另一方面,焊缝区域一般存在较大的残余应力以及较大的应力梯度。因此在桥壳设计时,应避免恶劣工况下最大应力或者明显的应力集中现象出现在焊缝附近区域。

由上述套管厚度t和桥包厚度h对桥壳最大应力影响讨论可知,当桥包厚度h在给定的取值范围内大于4.5mm时,最大应力值随套管厚度t的变化曲线几乎重叠。表明在桥包厚度h≥4.5mm时,桥壳h的变化对最大应力值没有影响。根据企业关于桥壳设计准则,推荐该工况下安全系数1.2,即σmax<0.83σs,σs为材料的屈服极限,桥壳材料为SAPH440,其屈服极限为305MPa,所以,桥壳在恶劣工况下最大应力不应大于254MPa。在可能的取值范围内,当h=3.5mm且t≤5.0mm时,最大应力值偏大,而t>5.0mm时,最大应力位置出现在焊缝附近区域,因此综合考虑取桥包厚度h=4.0mm,套管厚度t取5.0mm。

最终,经过轻量化分析,桥壳套管厚度定为5.0mm,桥包厚度定为4.0mm。对比桥壳原状态,套管厚度为5.5mm,桥包厚度为5.0mm,桥壳质量减小1.9kg,综合降低比率达11.6%。

4 试验验证

为验证经轻量化设计的桥壳满足汽车行驶要求,针对桥壳进行垂直弯曲疲劳试验和企业耐久性强化道路试验。通过试制获取5个桥壳试验样件,编号分别为1~5。其中,1号~3号试样用于垂直弯曲疲劳试验,4号、5号试样用于耐久性强化道路试验。

4.1垂直弯曲疲劳试验

根据国家汽车行业标准QC/T533-1999《汽车驱动桥台架试验方法》对垂直弯曲疲劳试验的要求,结合企业桥壳垂直弯曲疲劳试验的相关要求,对桥壳进行疲劳试验。桥壳台架试验加载周期性正弦载荷,最大载荷为14.5kN,最小载荷为1.7kN,加载频率为3Hz。试验中记录疲劳循环寿命和桥壳损坏情况。桥壳垂直弯曲疲劳台架试验结果见表7。根据疲劳试验结果可知,1号试样在经历112.3万次循环后出现损坏,2号试样损坏前的寿命也达到了107.8万次,而3号试样在经历高达120.5万次循环之后,仍未损坏,从节约试验投入的角度,停止疲劳试验,可认为3号试样真实疲劳寿命大于120.5万次。因此,经过轻量化设计的桥壳计算得到平均疲劳寿命不低于113万次,满足国家汽车行业标准QC/T534-1999《汽车驱动桥台架试验评价指标》中关于桥壳垂直弯曲疲劳试验寿命不小于80万次的要求。

表7 轻量化桥壳垂直弯曲疲劳台架试验结果

4.2样车耐久性强化路试验证

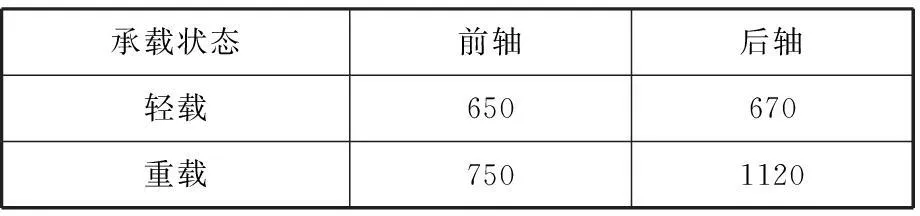

经过轻量化设计的后桥壳不但要满足国家汽车行业针对桥壳的相关标准,也要满足企业的耐久性路试对桥壳的要求。耐久性路试试验里程为4×107m,其中包含约2.6×107m的坏路可靠性强化试验。可靠性试验坏路主要由凸块路、方坑、石板路、条石路、柏油路、鹅卵石路、鱼鳞坑、圆形坑、过铁轨、上坡、下坡、波形路、石块路(比利时路)、搓板路等组成。4号、5号试样装车后在海南琼海路试场进行强化路试。样车承载参数如表8所示。样车试验道路及里程数据如表9所示。

表8 路试样车承载参数 kg

表9 路试样车试验里程数 km

装有4号、5号的样车在轻载条件完成60%的坏路可靠性路试,在重载条件下完成40%的坏路可靠性路试,坏路路试里程为25 920km,试验样车最终完成40 200km整车可靠性道路试验,后桥壳没有发生开裂,结构强度满足设计要求。

5 结语

基于典型工况下不同厚度的桥包和套管强度分析,发现两者厚度变化不仅对最大应力产生影响,而且对最大应力出现的位置也有着重要的影响,其不合理的取值会使最大应力位置出现在套管和桥包焊接位置。

根据灵敏度分析结果,并结合等刚度设计原理,对后桥壳进行了轻量化设计。最终选取的桥壳套管厚度为5.0mm,桥包厚度为4.0mm,较原来减重达11.6%。优化后的桥壳经垂直弯曲疲劳试验和企业耐久性路试验证,未出现失效现象,满足设计要求。

[1]齐东东.CA1091型载重货车驱动桥壳结构分析及轻量化研究[D].太原:太原理工大学,2013.

[2]胡颂韩.整体式驱动车桥的轻量化设计与试验研究[D].长沙:湖南大学,2012.

[3]王连东,庞蒙,周立凤,等.中型卡车胀压成形桥壳预成形管坯的设计及成形分析[J].中国机械工程,2015,26(12):1684-1689.

Wang Liandong,Pang Meng,Zhou Lifeng,et al.Preforming Tube’s Design and Deformation Analyses of Medium-sized Truck Bulging-pressing Axle Housing[J]. China Mechanical Engineering,2015,26(12):1684-1689.

[4]庹前进.基于有限元理论载重车驱动桥壳轻量化及可靠性分析[J].机械传动,2015,39(3):141-144.

Tuo Qianjin.Lightweight and Reliability Analysis of the Heavy Duty Driven Axle Housing Based on the Finite Element Theory[J].Mechanical Transmission,2015,39(3):141-144.

[5]刘为,薛克敏,李萍,等.汽车驱动桥壳的有限元分析和优化[J].汽车工程,2012,34(6):23-27.

Liu Wei,Xue Kemin,Li Ping,et al.FE Analysis and Optimization of Vehicle Drive Axle Housing[J].Automotive Engineering,2012,34(6):23-27.

[6]张和平,徐文涛,唐运军,等.微型汽车驱动桥的疲劳寿命预测[J].武汉理工大学学报,2014,36(1):57-60.

Zhang Heping,Xu Wentao,Tang Yunjun,et al.Fatigue Life Prediction of Mini-vehicle Driving Axle Housing[J].Journal of Wuhan University of Technology,2014,36(1):57-60.

[7]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.

[8]唐传.基于刚柔耦合的车身结构疲劳分析[D].长沙:湖南大学,2012.

(编辑张洋)

Light Weight Design of Automobile Rear Axle Housing Based on Typical Conditions

Ding XiaomingLü JunchengWang Wei

SAIC-GM-Wuling Automobile Co., Ltd, Liuzhou,Guangxi,545007

Lightweight design was done for the rear axle housing of multi-link rear suspension, based on typical conditions and the method of inertia release. According to the analyses, the maximal stress of the rear axle housing appeared on unilateral pothole condition. It indicated that the thickness of axle shaft sleeve and rear axle housing had an effect on maximal stress value as thickness changed,the maximum stress position would also shift. Finally, the optimized rear axle housing weight loss is of 11.6% compared to the original one, and no durability problems after fatigue tests and durability tests, the optimized rear axle housing can meet the design requirements.

rear axle housing; typical condition; structure analysis; light weight design; optimization

丁晓明,男,1979年生。上汽通用五菱汽车股份有限公司技术中心工程师。吕俊成,男,1978年生。上汽通用五菱汽车股份有限公司技术中心高级工程师。王伟,男,1985年生。上汽通用五菱汽车股份有限公司技术中心工程师。

2015-09-17

U463

10.3969/j.issn.1004-132X.2016.08.010