一起桥式起重机吊装事故分析与警示

陈敢泽 杨文睿(湖北特种设备检验检测研究院 武汉 433000)

一起桥式起重机吊装事故分析与警示

陈敢泽 杨文睿

(湖北特种设备检验检测研究院 武汉 433000)

某船舶机械制造企业利用1台QD250t-27.5mA5的通用桥式起重机起吊242.7t的柴油机组件时,在没有采取支撑装置的情况下施工人员进入吊件底部空间作业。主起升机构的起升钢丝绳断裂,造成被吊物件和吊钩组坠落压死2人和受重伤1人的起重伤害事故。本文介绍事故情况,分析事故原因,提出了预防事故建议。

桥式起重机 起重伤害 事故分析 原因 警示

1 事故基本情况

2013年5月20日上午10:40左右,位于某船舶机械有限公司重件码头的1台QD250型通用桥式起重机在起吊1台YB302#7S50MC-C8型柴油机进行补涂油漆作业,起吊高度为柴油机最低部位距离地面约1.5m时,主起升钢丝绳突然断裂,吊钩组连同该柴油机一起坠落。造成在柴油机上1名司索工跌落脊椎受伤送医院救治,另外2名在柴油机油底壳下方补漆的油漆工人被压在柴油机下方当场死亡,该柴油机部分零部件受损的起重伤害事故。

2 资料审查情况

该通用桥式起重机为国内某重型机械股份公司制造和安装,型号为QD250/50/10t-27.5mA5,额定起重量为250t/10t,跨度27.5m,工作级别为A5,出厂编号:72050789,出厂日期:2008年3月,于2008 年5月15日进行安装调试,并由当地特种设备检验检测所进行了安装监督检验,又于2010年10月12日进行了第一次定期检验,设备下次检验时间为2012年10月12日。之后,使用单位对该起重机没有按照规定定期报检,一直超期使用。

此外,对该起重机设计图纸、设计计算资料、事故时被起吊柴油机的自重等资料、载荷性能等进行了审查,设计及计算、材料及零部件选用均满足相关设计标准要求。

3 现场勘察和事故原因分析

3.1事故现场情况

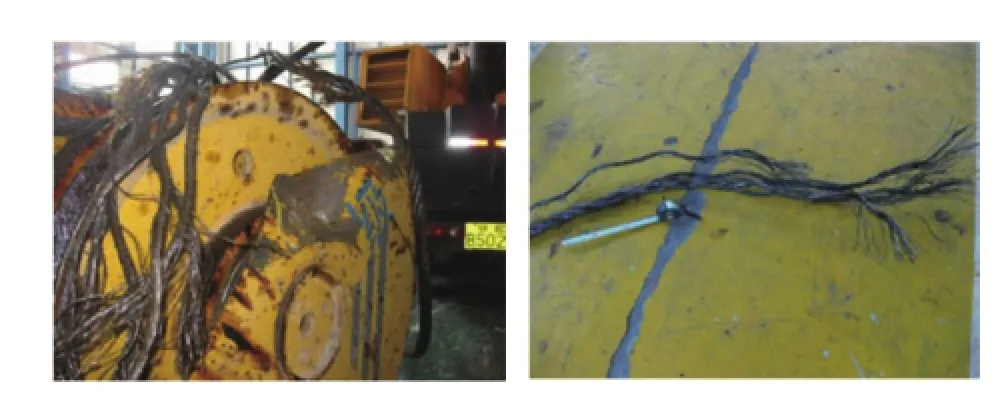

事故起重机安装于某船舶机械有限公司装船重件码头,柴油机的底部距离地面高度为120mm,被压在柴油机底部的油漆工人人体压扁变形,腹腔击穿,部分内脏散落一地,场面惨不忍睹。吊钩组坠落在柴油机上部走台上(见图1),吊钩滑轮组和断裂的钢丝绳见图2。

图1 事故现场情况

图2 吊钩滑轮组与断裂的钢丝绳

3.2钢丝绳断裂情况

起重机使用的钢丝绳是原出厂配置的,使用过程中没有更换过。现场主起升机构的2组直径36mm的钢丝绳其余部位未见严重的磨损、断丝等,出厂合格证明符合要求。

3.3吊钩滑轮组

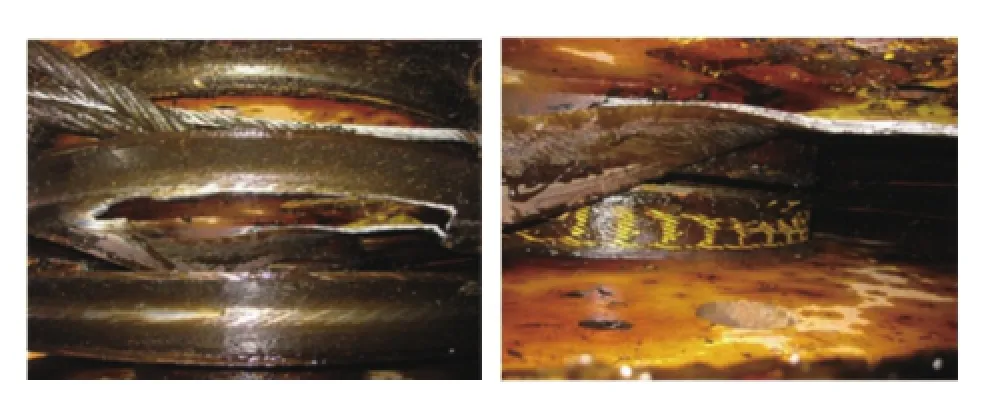

图3 滑轮损坏的情况示意图

主起升机构的吊钩滑轮组,根据提供资料查验和实测得到:轧制滑轮直径为1000mm,材料为Q235,事故时,吊钩组中的一只滑轮的轮缘单边破损达到弧长620mm,另一只滑轮的轮缘单边破损。滑轮损坏的情况见图3。

3.4事故原因分析

为了查找事故原因,围绕以下几个方面进行了资料查验、调查取证、技术检验等过程。

●3.4.1 事故时刻的载荷状态

事故时刻起吊的柴油机组件自重242.7t。近年来,该起重机吊运的柴油机组件未见超载。以往批量的柴油机组产品吊装中只有1件自重274t超载荷,但为分拆吊运。

●3.4.2 对破损滑轮相关检验

分别对破损的滑轮取样进行了断口金相分析、材料化学成分、力学性能和滑轮基本几何尺寸检验,检验结果为合格(相应检验报告略去)。

对滑轮轮缘磨损量检验时,测得轮缘最薄处的厚度为7.93mm,轮缘最厚点(加工面)厚度10.90mm。实际上,该滑轮轮缘磨损量为10.90-7.93=2.97mm,占原厚度的百分数=2.97/10.90×100%=27.25%>20%原厚度。

●3.4.3 起重机使用违反了相关法规规定

1)桥式起重机没有按时定检。国家质检总局批准颁布的TSG Q7015ü2008《起重机械定期检验规则》中第五条规定:“……在用起重机械定期检验周期如下:桥式起重机等设备每2年1次,……”该桥式起重机在使用中使用单位没有定期报检检验,超期违规使用。

2)违章作业。本起吊装作业中违反了下述相关规定:GB 6067.1—2010 《起重机械安全规程 第1部分:总则》中17.2.4悬停载荷应符合下列要求:b)任何人不得在悬停载荷的下方停留或通过;17.2.5起吊过程中要注意:e)吊运载荷时,不得从人员上方通过;GB/T 18453—2001 《起重机维护手册 第1部分:总则》中6 d)……有人员进入时,在适当的场所使用支撑柱或垫块……

该起重机在使用中(事故时段和时刻)违反了起重机安全使用的相关法规的规定,属于违章使用与操作。

4 结论与警示

4.1结论

本次事故直接原因是由于吊钩滑轮组中的一只滑轮的轮缘磨损量为原厚度的27.25%,超过GB/T 27546ü2011 《起重机械 滑轮》中5.8c规定的20%指标。起吊作业时,钢丝绳对滑轮轮缘侧面挤压,造成磨损。当起重机起吊柴油机达到一定高度,主起升机构起动、制动时产生冲击振动,钢丝绳在滑轮槽中对已经减薄的轮缘挤压使滑轮轮缘破裂断开,钢丝绳在轮缘断口处被拉断,导致吊钩组随被吊柴油机坠落到地面,造成人员伤亡的伤害事故发生。

本次事故的间接原因是吊装与被吊物件柴油机补漆涂装工艺方案缺失,桥式起重机起吊柴油机组件,在下方没有支承而直接悬吊重载荷的工况下,让油漆作业人员直接违章进入悬吊物件下方施工作业——补涂油漆,违反了起重机械安全操作规程酿成事故。该起重机没有按时报检,实行法定的定期检验,滑轮的磨损故障没有及时发现。

4.2事故给我们带来的警示

●4.2.1 强调从业人员的教育和学习

每一起较大的起重伤害事故,对于从事起重作业的相关人员来说,都是一次惨痛的教训,如司机、设备管理人员等都应该受到一次安全教育,提醒我们应该重视学习本专业安全常识及相关法律、法规和标准有关知识,为我们的工作提供技术支持。

●4.2.2 重视设备的使用维修管理

使用单位对起重机的重要零部件如钢丝绳、滑轮、制动器等建立动态使用档案,如厂家、规格、型号、合格证。起重机在使用过程中,了解和掌握起重机零部件使用磨损变形等的技术状况,按照相关技术标准对起重机严格进行各种级别的检查、维护与修理,及时对技术性能存在问题的零部件修复或更换,保证起重机具有良好的技术状态服务于生产经营。

●4.2.3 落实设备安全使用管理制度

特种设备使用单位建立严格的安全管理体系,在用起重机按照特种设备安全监察条例和特种设备安全法的规定,定期向具有相应资质的检验检测机构报检和实施定期检验,按照法规条文规定合法的使用起重机。

●4.2.4 重大件吊装作业编制施工方案

对于工程中重大物件的吊装作业,应该编制施工安装技术方案,当存在需要人员进入吊装物件下方作业的工序时,方案和操作过程中应该要求将重物采用支撑物件可靠支承并列入方案安全隐患(危险源)控制重点,吊装实施过程中,人员不能在重物悬吊状态下进入重物下方施工或逗留。

特种设备使用单位和从业人员严格按照相关法律法规管理、使用和操作设备,一定会有效的预防或减少甚至杜绝同类伤害事故的发生。

[1] 特种设备事故报告和调查处理规定(国家质检总局第115号令)[S].

[2] GB/T 3811—2008 起重机设计规范[S].

[4] 邬秀金.一起起重机重物坠落事故的分析与思考[J].中国特种设备安全,2010,26(11):60-62.

[5] TSG Q7015—2008 起重机械定期检验规则[S].

[6] GB 6067.1—2010 起重机械安全规程 第1部分:总则[S].

[7] GB/T 18453—2001 起重机维护手册 第1部分:总则[S].

[8] GB/T 27546—2011 起重机械 滑轮[S].

Analysis of A Bridge Crane Hoisting Accident and its Warning

Chen Ganze Yang Wenrui

(special equipment inspection testing institute of Hubei province Wuhan 443000)

When a QD250t-27.5mA5 bridge crane of a ships machinery manufacturing enterprise was u sed to lift 242.7t diesel engine components, the construction person entered under the bottom of the assignment for operation in the absence of an support device. The hoisting wire rope of main hoisting mechanism broke, causing the fall of suspended objects and hook, killing two people and seriously injuring one people. This paper introduces the accident situation, analyses the cause of the accident, and put forward suggestions to prevent the accident.

Bridge crane Hoisting accident Accident analysis Reason Thinking warning

X941

B

1673-257X(2016)07-0065-03

10.3969/j.issn.1673-257X.2016.07.017

陈敢泽(1956~),男,本科,高级工程师,从事特种设备检验检测与安全工程工作。

(

2015-11-13)