马钢2号高炉炉缸炉底侵蚀监测系统研究

曹 海,陶 岭,狄瞻霞

(1.马钢股份公司二铁总厂;2.安徽工业大学 安徽马鞍山 243000)

马钢2号高炉炉缸炉底侵蚀监测系统研究

曹海1,陶岭1,狄瞻霞2

(1.马钢股份公司二铁总厂;2.安徽工业大学安徽马鞍山243000)

摘要:利用数值模拟算法绘出马钢2号高炉炉缸炉底1150℃等温线,诊断炉缸炉底侵蚀程度,计算出耐火材料的侵蚀速率,同时对侵蚀状况进行预警,研发出高炉炉缸炉底耐材侵蚀监测系统。建立2号高炉热电偶数据采集系统,并采用离线计算冷却壁进出水温差以及炭砖热电偶数据,得到炉缸炉底耐火材料侵蚀状况。

关键词:炉缸炉底侵蚀;数值模拟;长寿

马钢2号高炉(2500m3)于2003年10月建成投产,一代炉龄设计为12-15年。现在2号高炉已经进入炉役后期,随着炉缸周期性的排放渣铁,炉墙的砖衬厚度渐渐变薄,当被侵蚀到一定薄的厚度时,高炉内部的冷却设备温度升高,这时将会威胁高炉的安全,开发高炉炉体监护系统,监测高炉炉缸的操作炉型,为高炉护炉提供技术支撑是十分必要的。

国内外已有相关高炉炉缸、炉底数学模型的研究,但侧重点各不同。Gruber.D.、Andreev.K.等提出了炉缸炉底温度场数学模型,利用有限元进行计算[1],Deshpande、Rohit等Chaika.A.L.、Sushehev.S.P等人[2]、[3]做出了炉缸炉底的温度场模型。根据我国的高炉特性,国内也通过“有限差分法”、“有限元法”和“边界元法”等数值计算方法,建立出各种传热数学模型采用不同的方法和途径提出了很多炉缸炉底侵蚀模型[4]-[7]。

本文是采用边界元法建立高炉炉缸炉底侵蚀二维模型,用此推定出高炉炉缸炉底侵蚀线的位置和侵蚀的形状。此模型是通过炉缸炉底处热电偶测得的温度作为依据,通过计算得出1150℃等温线的位置和形状。

1 侵蚀模型建立的方案

针对2号2500m3高炉炉缸炉底热电偶分布状况,炉底热电偶测温点基本不能正常工作,此时采用有限元方法进行侵蚀状况监测时,整个模型存在收敛问题,不宜于实现在线监测,所以,炉缸炉底侵蚀模型以两点法计算为主。

1.1径向计算

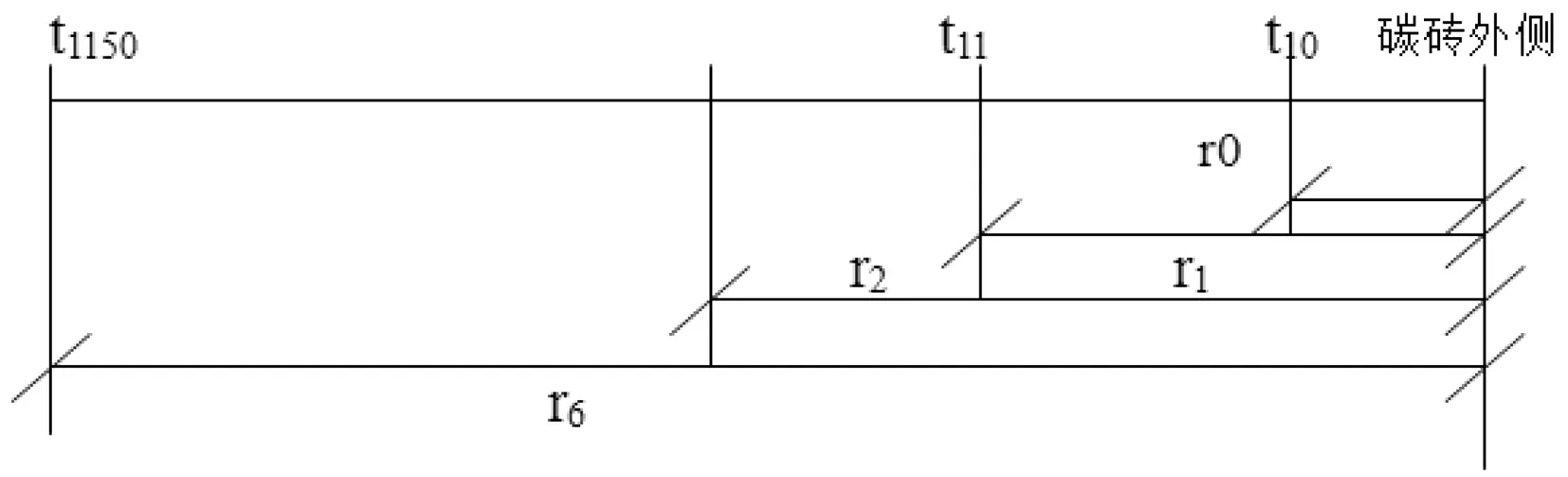

如下图1所示,利用公式(1)可计算出400℃等温线(t400)的径向坐标值r1,500℃.…1150℃等温线(t500)径向坐标(r2).…1150℃等温线(r6)。

(1)

公式(1)中:

t10和t11分别是埋入炭砖的热电偶对的外点和内点的温度值;

λ0为(t11+t10)/2℃时的导热系数;λ1为(t11+400)/2℃时的导热系数;

λ2为500℃时的导热系数;λ3为700℃时的导热系数;

λ4为900℃时的导热系数;λ5为1075℃时的导热系数;

r0和r1分别为热电偶对中的外点和内点与碳砖外层表面的距离(mm);

r6为1150℃等温线和碳砖外层表面的距离(mm)。

图1 两点法计算

1.2周向处理

因为每一层的碳砖只有有限的N对热电偶,因此要使用插分法计算热电偶对的温度,进而得到一层碳砖的等温线。

图2为角度为α、温度为tx的点的半径求解示意图,其中(t10,t11,α1)、(t20,t21,α2)为已知的两热电偶对,求角度为α=x时的热电偶对(tx0,tx1),则有:

(2)

(3)

图2 角度为α、温度为tx的点的半径求解示意图

1.31150℃凝固线和炭砖残存厚度

图3为炉缸最大侵蚀边界和1150℃凝固线关系的示意图,图4为炉底和炉缸侧壁1150℃铁水凝固线和碳砖残存厚度变化趋势图。高炉实际生产过程当中,侵蚀与堆积不断变换,如果发生炉缸堆积、炉凉或者休风时等状况,炉底炉缸则产生结厚。如果发生结厚现象,此时仅仅采用1150℃等温线便无法客观的反映出炉缸炉底侵蚀的状况。根据这一问题,本模型采取了相应措施,以便更加真实有效的反应炉缸炉底侵蚀状况。

图3 最大侵蚀边界与1150℃凝固线关系示意图

图4 炉底和炉缸侧壁1150℃铁水凝固线及炭砖残存厚度变化趋势图

图3和图4中LT是根据现在的热电偶测温值,绘制的1150℃等温线,其中LTmin是侵蚀最大时的边界位置。因为在实际的生产过程中,侵蚀和堆积现象的同时存在,因此LT的波动相对较大;相比较与LT,LTmin可以更加真实的反应此处的侵蚀状态。在本次程序的开发中,我们将侵蚀边界LTmin的历史数据都进行了保存,LTmin曲线和LT曲线都绘制在了同一图中。如果LT减小,表明炉底炉缸正在被侵蚀,反之如果LT增大,则表明炉底炉缸正在结厚;当LT=LTmin,并且LTmin在变小,说明炭砖正在发生侵蚀,这时令LTmin=LT,LTmin得到更新。

2 在线侵蚀模型的功能和应用

2#炉投产已达12年,为防止炉缸烧穿,保证炉役后期的安全生产,开发了炉缸侵蚀模型,于2015年1月投入使用,可分别实现如下功能:

2.1监测炭砖残存厚度变化

设定1#铁口为0°,逆时针为正方向,利用热电偶系统采集数据,绘制出6°、78°(78°、84°)、126°(107.5°、108.75°、112.5°)、174°(125°、132°)、186°(186°、180°)、246°(246°、240°)、294°(294°、300°)、342°(324°、336°)方向二维炉缸炉底1150℃等温线、残存厚度线分布图。绘制出炉缸炉底标高为9250 mm、8650 mm、8100 mm、7600 mm横截面的1150 ℃、等温线、残存厚度线分布图,如图5所示,图中红色线为铁水凝固线历史趋势图,蓝色线为残存厚度趋势图。

由图5可看出,各层炭砖的凝固线位置和残存厚度,其中七层和五层炭砖由于热电偶数量少而未能监测整个圆周方向上的厚度,炭砖四层由于未被侵蚀,模型中显示560℃等温线。五层炭砖在中心位置受到侵蚀,六层、七层炭砖已开始受到侵蚀。2015年11月13日六、七层炭砖各位置残存厚度见表1。

图5 炭砖横向侵蚀全览

炭砖层数第六层第七层位置(°)2484132180192240300336192240336残存厚度(mm)102489210061066104110751040966978984942

2.2凝固层厚度和温度变化规律

同时模型可以对历史数据进行记录的生成趋势图,图6是从2015年2月1日至2015年10月31日之间的七层炭砖在192°残厚和铁水凝固线变化趋势图。

图6 炉缸七层炭砖残厚和凝固线趋势图

从图6中可以看出2015年3月至4月炭砖残厚有明显的下降,其中有一段侵蚀加剧的现象。残存厚度不是每天都在缓慢变化的状态,其可以在一段时间保持相对的稳定,在另一段时间则发生突然的变化,这是因为耐材前面存在凝固层,当凝固层消失,铁水直接接触耐材,此时才发生耐材的侵蚀现象。而1150℃凝固线的变化则是相对频繁的,当1150℃凝固线大于残存厚度时,则说明石墨碳等黏结物或者渣铁是凝固在耐材前面的。

通过对历史数据进行研究分析,可以得出炉况变化对炭砖温度和凝固层厚度的影响。图7是2015年11月2日至7日之间7层炭砖在192°铁水凝固线的变化趋势图,图8是同时期该点温度趋势。

图7 铁水凝固线变化趋势图

图8 炭砖温度变化趋势图

由图7可看出,在2015年11月4日凝固线明显有上升,在6日后缓慢下降,这是由于高炉在4日8:30至5日6:00休风导致的。从图8中也能明显看出休风使炉缸温度降低,造成炉缸堆积增加,在休风后逐步恢复至正常。

2.3残存厚度预警

当残存厚度小于一定值时,监测系统将进行报警,如图9所示。

图9 残厚预警

图9中红色方框内的预警值操作人员可以根据现场管理要求进行设置,设置完成后,当耐材厚度小于该值后,横向侵蚀界面中会出现黄色方框中的浅绿色闪烁现象。

2.4炉缸工作状态与炉况关系

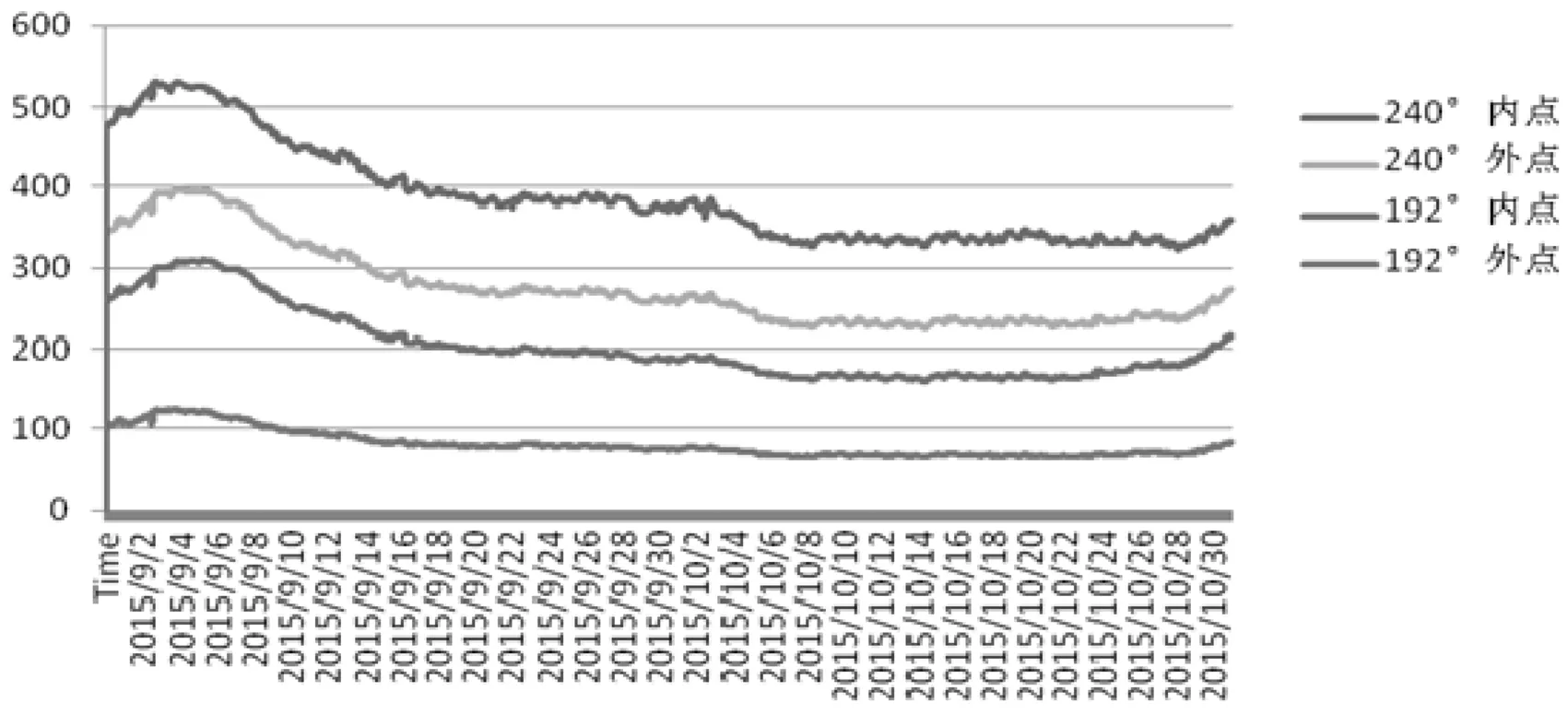

通过对炭砖各点温度和凝固线变化趋势进行分析,可以掌握炉缸工作状态的变化。2015年9月初,高炉进行干湿焦转换,湿焦比例由15%提高至40%,炉内风压波动剧烈,管道气流频繁,风量逐步萎缩,图10为干湿转换期间炉缸七层炭砖温度变化。

图10 干湿转换期间炉缸七层炭砖温度变化

由图10看出,在湿焦比例增加,炉缸七层炭砖温度呈逐步下降趋势,另由前面图6可看出,9月开始炭砖凝固温度也逐渐升高,表明此处有渣铁或焦炭堆积,炉缸工作状况变差引起炉况波动。在此期间,高炉在布料制度上增加中心焦,尝试堵风口增加鼓风动能,积极使用风量,活跃炉缸,避免堆积增加,到10月10日降低湿焦比例,减少湿焦用量后,炉况稳定性好转,炭砖温度也逐步回升。

3 结论

(1)实时测绘炉缸炉底等温线分布图,并测算1150℃凝固线位置,在线高炉炉缸炉底耐火材料的侵蚀状况。

(2)记录每日炉缸炉底侵蚀线的变化,通过统计分析,进而得到侵蚀最严重时的位置,通过计算得到耐火材料的残存厚度,有利于高炉操作者更好的对高炉进行诊断和调节。

(3)在线模型的计算是通过热电偶采集的温度数据进行的,结果的准确性依赖于炉缸炉底热电偶温度的准确, 所以对热电偶的精确性的监测和维护很重要。

(4)理论与实际相结合,帮助操作人员对炉缸工作状态做出更理性的判断,提高炉役后期高炉生产的安全性和经济技术指标。

参 考 文 献

[1]Gruber.D.、Andreev.K.、Harmuth.H.FEM simulation of the thermomechanical behaviour of therefraetory liningofa blast furnaee.Journal of Materials Proeessing Teehnology.2004,155:1539-1543

[2]Deshpande、Rohit、Chaubal.Numerieal analysis of blast furnace hearth inner profile by using heat transfer model for different time periods.Heat&Mass Transfer,2008,51(51):186-197

[3]Chaika.A.L.,Sushchev.S.P,SuSI。nov.A.A,Newmeths for monitoring the technical state of blast furnace enclosure without stopping the technologicalproeess.Refraetories & Industrial Ceramics 2007,48(3):178-182

[4]杜钢,陈亮.用神经网络方法诊断高炉炉缸炉底侵蚀界面[J].钢铁,1999,34(增):255-259

[5]李家新,苏宇,唐成润.高炉炉底侵蚀状况动态监测模型的开发[J].炼铁,2001,20(4):28-30

[6]李学付,王平等. 高炉炉缸炉底侵蚀模型的研究与开发[J].安徽工业大学学报,2006,23(3):245-251

[7]马富涛.炉缸侵蚀结厚监测模型的研发与应用[J].钢铁研究,2013,41(4):9-14.

收稿日期:2016-01-20

作者简介:曹海(1977-),男,马鞍山钢铁股份有限公司第二炼铁总厂,工程师。

中图分类号:TF543.+4

文献标识码:A

文章编号:1672-9994(2016)01-0017-04

Study on Monitoring System for Hearth Bottom Erosion Model of No.2 BF in Ma Steel

CAO Hai1,TAO Ling1,DI Zhan-Xia2

Abstract:Draw Masteel No.2 BF hearth bottom 1150 ℃ isotherm distribution by using numerical simulation method. Diagnosis the erosion and erosion rate of refractory in hearth bottom. Develop the Monitoring System For Bottom Erosion Model. Establish acquisition systems of No.2 blast furnace thermocouple data. Get the situations of furnace hearth refractory erosion by the offline computing of cooling water temperature data as well as the wall and out of charcoal briquette thermocouple data.

Key words:hearth bottom erosion;numerical simulation;bf long campaign