水果自动分级系统的设计与仿真

卢勇威

水果自动分级系统的设计与仿真

卢勇威

(广西职业技术学院,广西 南宁,530226)

基于自动化生产线,利用机器人技术,对水果自动分级系统整体方案进行规划与设计;采用融合机械传动技术、机器人虚拟控制、传感器技术、PLC编程等技术于一身的数字化智能工厂仿真软件,对系统进行仿真设计;实现水果自动分级生产线的虚拟建模和对系统流程动作的真实模拟,可在设计阶段提高方案的可行性与可靠性,并对系统设计提供可视化的展示与交流平台。

机器人;智能工厂仿真;自动化系统

引言

以人工感官识别和人手操作为特征的传统水果分拣,效率低下,分拣效果差、劳动力强度大,已不能满足现有需求。随着工业技术的发展,特别是视觉技术方面的提高,机器人代替人工辨别水果的大小、颜色、好坏、饱满程度已成为可能。为适应现代化工业发展,改造、提升传统作业,利用机器人技术和自动化生产线技术设计自动化水果分级系统已成为可能。

由于机器人全自动化生产线涉及机械传动技术,机器人控制技术,传感器技术,PLC技术,计算机技术,以太网联网技术等多领域学科,综合性强,难度大,不稳定因素较多,因此,在方案设计阶段,采用数字化智能工厂仿真软件对系统部件进行三维建模,对系统流程进行运动仿真,对系统机器人进行PLC虚拟控制,不仅提高了方案的准确性,而且降低了项目风险,对实现现代化数字工厂有重要意义。

本文以油梨为例,设计油梨自动分级系统,并对该系统进行运动仿真。

1 系统设计要求

系统基于一条具备完整功能的生产线,主要由原料(水果)系统、输送系统、分拣系统、装箱系统、自动开箱系统、封箱系统、贴标系统、仓储系统、码垛系统等子系统组成,各子系统能够单独运作,连接处平稳过渡,相互关联子系统之间能够良好配合,达到系统功能要求,系统布局规划要充分利用空间,又要合理安全。

2 总体方案规划

2.1 机器人技术

相对传统的人工作业和非标设备,工业机器人在可编程性、通用性、灵活性等方面具有突出优势。传统的非标设备研发周期长,设备功能单一,产品更换适应性差,而工业机器人只需更换末端夹具便可适应不同的产品,其优越性日益突出。本系统在传统的输送系统上,利用机器人技术,采用并联机器人,关节型机器人进行协调作业。

2.2 工序流程规划

系统总体流程从水果储存箱开始,依次通过输送带由机器人分拣、装箱打包、最后进仓码垛,具体流程如图1所示。

图1 系统流程简图

2.3 布局及设备配置规划

通过工序流程,将系统优化,将系统分3大模块,分别为:(1)分拣模块,(2)装箱打包模块,(3)进仓码垛模块。如图2所示。

图2 系统布局图

3 系统建模与运动仿真

系统的仿真,由机器人及智能工厂离线编程软件(以下称离线编程软件)实现,离线编程软件具有现代工厂生产线全方位数字规划功能,整合了物流及机器人模拟功能,可以有效地处理庞大的系统方案,具体流程如图3所示。

图3 仿真流程图

3.1 三维建模

为了实现系统的三维建模,离线编程软件集合了各设备供应商的部件库,通过软件现有的3D CAD数据建立三维仿真部件,具有建模简单,建模速度快,模型功能逼真等特点。

3.2 参数设置

参数设置提供了各种传感器、机械、机器人等设备的属性设置,包括速度、加速度、运动序列、时间控制等属性。各种参数能够对系统的运行时间,动作节拍进行调整。

3.3 系统仿真

系统过程仿真包括原料(油梨)供给作业,输送线输送作业,机器人作业,立体仓库作业以及其它设备作业等过程仿真。

(1)分拣模块仿真

分拣模块仿真过程从水果出料机开始,依次到托盘出料机、平带输送机,最后到并联机器人分拣结束。为了使仿真符合真实情况,水果设定为丰满、普通、坏三种品质,仿真软件中以红色、紫色、白色三种颜色代替,利用出料机属性设置,可设置三种颜色水果出料的关系,这里设置水果出料的方式为随机形式,并且增大红色跟紫色果出料的概率为48%,减少白色果的出料概率为4%,以达到模拟真实情况效果。托盘盛装水果总数为6,排列形式为3列2行。两台并联机器人分别捡红色的果和紫色的果到托盘上,白色(坏果)输送到废果箱(见图4)。

图4 分拣模块仿真

(2)装箱打包模块仿真

装箱打包模块仿真过程从模拟自动开箱机开箱作业开始,由滚筒输送线输送箱子,当箱子到达推箱机构中,传感器感应,推箱机构动作,将箱子推到装箱台,最终由机器人装箱。其中,机器人装箱第一步先将(1)中分拣完成的水果装到箱中,再从泡沫放置台将泡沫装到水果的上层,至此,第一台机器人作业完毕。装了一层水果的箱子再次由推箱机构推送至滚筒输送线,输送至第二台机器人装箱台上,并重复与第一台机器人相同装箱工序,完成第二层水果的装箱,最后再由滚筒输送机输送。在离线编程软件中,机器人的动作可由机器人底座设置参数形成,也可进行PLC实时连接控制(如图5所示)。

图5 装箱打包模块仿真

(3)进仓码垛模块

将上文(2)中装箱完毕的箱子推入到封箱机,由封箱机进行封箱作业,再由贴标机进行贴标,并进入到堆垛机工作范围,最后送进立体仓库;为了模拟现实情况,仿真中设置立体仓库进仓出仓数量,设置进仓5个箱子时出仓1个箱子,以此达到出仓码垛仿真(如图6所示)。

图6 进仓码垛模块

(4)模块综合

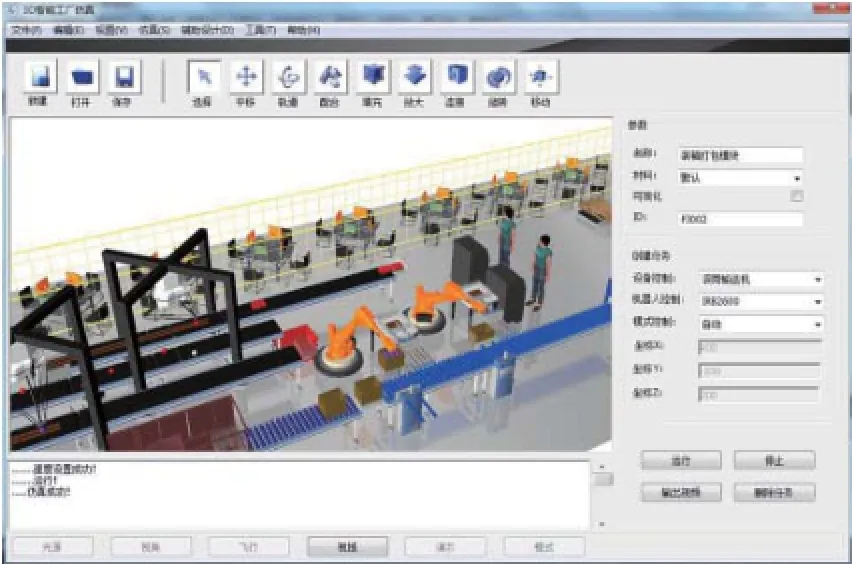

将上述设计建模的模块结合在一起,并添加适当的场景,如围栏,电柜,工人等,至此,方案总体部分建模完毕(如图7所示)。

图7 模块综合

由于上述(1)、(2)、(3)仿真过程只是在模块方面进行,综合后各模块的节拍并不一致,特别在(1)、(2)两模块衔接的节拍更是重要的。解决方法是:首先,设置原料出口机参数,设置每秒钟输送水果的数量以及输送速度,然后依次设置输送带输送速度,自动开箱机开箱速度,滚筒输送机输送速度,最后运行测试,从仿真结果可以看到箱子节拍跟水果分拣节拍配合效果明显(如图8所示)。

图8 节拍配合图

4 结语

通过利用机器人技术对水果自动分级系统的设计、布局规划,并结合离线编程软件进行仿真,实现了水果全自动分拣生产系统的设计。与传统相比,机器人应用灵活,智能程度高,对实现数字化、自动化工厂有重要意义。另外,采用离线编程软件能够快速有效地进行方案建模仿真,并在方案设计的过程中,不断地优化方案的结构布局,与传统CAD二维设计相比,离线编程软件实现动态布局,方案设计周期短,可视化程度高,能够迅速根据客户要求设计出方案,提高设计效率,对现代化设计有重要意义。

[1]刘兴堂,刘力,宋坤,王超. 对复杂系统建模与仿真的几点重要思考[J]. 系统仿真学报,2007(13):3073-3075,3104.

[2]赵茂程,侯文军.我国基于机器视觉的水果自动分级技术及研究进展[J]. 包装与食品机械,2007(05):5-8.

[3]侯文军. 基于机器视觉的油梨自动分级方法研究[D].南京林业大学,2006.

[4]王辉.机器视觉技术在果园自动化中的应用研究[D].中国农业机械化科学研究院,2011.

[5]安爱琴,余泽通,王宏强.基于机器视觉的油梨大小自动分级方法[J].农机化研究,2008(04):163-166.

[6]王江云.机电系统一体化建模与仿真实验课程建设[J].电气电子教学学报,2009(S2):53-55.

Design and Simulation of the Automatic Fruit Grading System

LU Yong-wei

(Guangxi Vocational and Technical College, Nanning, Guangxi 530226)

Based on the automatic production line and the robotic technology, an overall program of the automatic fruit grading system is planned and designed. By adopting the digital intelligent plant simulation software combining the fusion mechanical transmission technology, virtual robot control, sensor technology and PLC programming techniques,researchers conducted a simulation design on the system. The virtual modeling of the production line and real simulation on the systemic process movement are achieved, the feasibility and reliability of scheme can be improved at the design stage, and a visual display and communication platform can be provided on the system's design.

robot; Intelligent plant simulation; Automatic system

卢勇威(1971-),男,壮族,广西南宁市人,研究生,广西职业技术学院副教授,研究方向:智能控制技术。

TP274+.3

A

1674-3083(2016)03-0016-04

2016-04-30

2015年度广西教育厅课题“基于现代农业智能技术的高职机电类专业和实训基地建设的研究与实践”,项目编号:桂教职成〔2015〕22号,重点-1,项目主持人:李卫东。