奔驰GLC新技术剖析(三)

张 伟

奔驰GLC新技术剖析(三)

张 伟

联锁发电机位于蓄电池管理系统控制单元中。在每个激活的高电压组件(例如高电压蓄电池和充电装置)中,都有一个联锁装置逻辑分析系统,可自行进行分析。

故障状态可通过分析已激活高电压组件中的联锁回路信号确定(例如断路、短路)。联锁回路会在其他组件中(电动制冷剂压缩机、高电压正温度系数(PTC)加热器)形成环路。

联锁装置回路的信号在蓄电池管理系统控制单元中生成,并在一个串联电路中经过以下部件进行传输:

◆功率电子装置

◆高电压配电板

◆电动机

◆电动制冷剂压缩机

◆高电压蓄电池

◆高电压正温度系数加热器

◆直流转换器

◆充电装置

◆救援分离点

◆高电压切断装置

提示:在后部预熔保险丝盒中,端子30变为了端子30c。该端子用于蓄电池管理系统控制单元和功率电子装置控制单元,作为识别碰撞事件所需的信号线,以及用于为接触器供电。当辅助防护装置控制单元在发生碰撞的情况下触发后部预熔保险丝盒中的引线后,或高电压切断装置被断开后,端子30c信号线便会断开,高电压蓄电池中的接触器将高电压蓄电池至高压车载电气系统的连接断开。

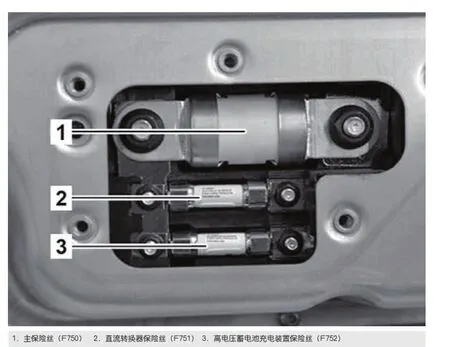

(三)高电压蓄电池内的保险丝

高电压蓄电池中有两个可更换的保险丝。它们布置在一个可拆卸盖子下方(带有联锁装置触点),位于接触器之后的电路中,如图18所示。

这样,保险丝在按规定断开电源时是不带电的。

提示:高电压蓄电池也可在拆卸状态下,利用检测盒和车辆特有的适配电缆,通过XFNTRY Diagnostics进行检测。

图18 高电压蓄电池保险丝

四、变速器

(一)9G-TRONIC自动变速器

(1)9G-TRONIC

全新奔驰GLC采用了在型号系列212中为人所熟知的9速自动变速器(9G-TRONIC)。保留了镁合金自动变速器,但壳体重量减少约3kg。

(2)全时四轮驱动(4MATIC)

之前采用7速自动变速器(7G-TRONIC)的传动系统和采用9速自动变速器(9G-TRONIC)的新传动系统相比,区别主要在于分动箱设计。分动箱此前集成在7速自动变速器增强版(7G-TRONIC Plus)内。借助新的附件解决方案,分动箱现在作为独立系统通过凸缘连接在自动变速器上。壳体由铝合金材料制成。

集成解决方案中的以下特征继续得到采用:

只有一处齿轮啮合且传动轴紧

◆贴的紧凑结构形式

◆两种行星齿轮差速器规格

◆Pre-Lock锁可改善冰雪路面上的行驶稳定性

附件解决方案的优势在于性能的提升以及轴承方案在摩擦率和效率方面的优化。通过将自动变速器和分动箱的机油回路分离,可避免因污物(例如由于金属磨损)造成的相互影响。此外新款全时四轮驱动系统(4MATIC)还可扩展全轮驱动模块系统。

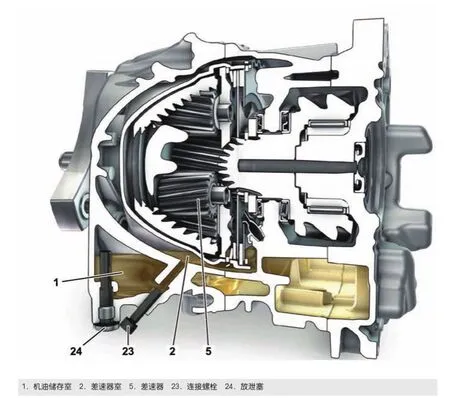

(二)4MATIC分动箱(如图19所示)

1.供油

凭借独立式结构,分动箱和自动变速器拥有彼此分离的供油系统。供油系统采用喷射供油设计。贮油室通过连接通道彼此相连(如图20所示)。

分动箱内存在以下贮油室:

◆机油储存室

◆差速器室

◆前轴输出轴室

2.油位检查

更换机油或检查油位时,机油储存器和差速器室必须彼此相连。这一点通过向外拧出连拉螺栓(约8mm),直至其紧贴放泄塞而实现。但连接螺栓不得完全拧出,否则会造成机油损失。

更换机油或检查油位后,务必要将连接螺栓重新完全拧入,如图21所示。连接螺栓只部分拧入会导致分动箱完全失效。

前轴差速器(如图22所示)为采用平滑运行技术(燃油经济性)的单级差速器。前轴差速器的壳体由铝合金制成,通过一个支架与发动机油底壳连接在一起。主动锥齿轮与齿圈呈83°角,以平衡传动轴相对前轴差速器的角度。齿圈安装在发动机侧,与差速器壳体连接在一起。

通过前轴差速器部件的这种布置方式,可重新反转分动箱内单级前轴输出轴造成的旋转方向改变。

图19 分动箱剖面图

图20 供油

五、底盘

(一)车轴和悬挂系统

1.前轴(如图23所示)

全新奔驰GLC的底盘经过设计,在公路行驶条件下超越了前几代的悬挂舒适性和驾乘舒适性水平。动态优化通过以下措施实现:

◆三连杆式前轴更换为四连杆式前轴

◆增大前轴和后轴的轮距

◆增大轮胎尺寸

◆增大车轮-轮胎组合尺寸

车轮控制元件的布置和形状,可实现有利的车轴运动学特性参数。转向倾斜从动轴几乎位于车轮中心。较小的缓冲及转向滚动半径可最大程度降低对于轮胎不平衡振动或制动力波动的敏感度。

图21 油位检查

图22 前轴差速器

标准的驱动式前轴(4×4)在提供高牵引力的同时,能在所有驾驶状况下确保灵敏的操控性。为进一步提高燃油效率,美国市场还可选择非驱动式前轴(4×2)。

四连杆式前轴的最主要特征,在于拉杆和弹簧导杆组成的下层连杆。位于上方的叉形控制臂承担其他车轮控制功能,例如采取制动措施时的扭矩支持。除了使用铝材实现材料轻量化以外,还提高了车轮外倾刚性,同时在重量设计上保证自振频率不会因路面冲击而引起共振。由此可获得最佳的转向响应时间以及出色的噪声舒适性。

2.后轴

后轴采用五连杆后轴设计,如图24所示。但为了实现最佳的车轮控制,所有组件均在功能改善和重量优化方面经过再次开发。

运动学及弹性运动学特性按照GLC的要求而调校。采取的调校具体如下:

◆中性至略微不足的转向特征

◆精细调校车轮控制机构方面的橡胶轴承以改善动态行驶性能

◆增大前部整体支架轴承以提高舒适性

通过贯彻轻量设计使非簧载质量保持在较低水平。车轮控制拉杆中有三根以铝材制成,类似的还有锻造式轮架。

弹簧导杆由高强度的成型钢板制成,如选装空气悬挂则由铝材制成。

为切断传动系统的振动传递,后轴支架和后轴差速器的支座连同车身方面的传导区域经过进一步的优化。

与车身分离的后轴支架分为两个负荷等级。第一个负荷等级的后轴支架由铝板制成,适合较小、较轻的车辆型号;第二个负荷等级的后轴支架由高强度钢板制成,适合发动机配置较高、重量较大的车辆型号。

3.悬挂系统和减震系统

全新奔驰GLC标配传统的钢制悬挂系统。另外可选装定制减震器调校的运动型悬挂。

带持续可调式减震装置的选装多气室空气悬挂AIR BODY CONTROL为新增配置。底盘组件由前轴上无车轮控制作用的悬挂滑柱、后轴上的弹簧和减震器以及带稳定杆连杆的各个横向稳定杆组成。搭配空气悬挂AIR BODY CONTROL时,前轴和后轴上装有4个水平传感器以及3个加速度传感器。其中水平传感器位于车轮控制机构上,而加速度传感器则布置在车身上。

4.直接控制悬挂系统(DIRECT CONTROL)底盘

GLC的经过舒适调校的传统悬挂/减震系统设计为随振幅而变的减震系统。

其功能模块与型号系列205相同,由一个在轻微路面冲击下降低减震效果的小弹性体活塞构成。由此,特别是底盘的驾乘舒适性和循迹性得到显著改善。发生较大的路面冲击时,减震系统可完整发挥减震效果。与型号系列205相比,全新GLC的悬挂滑柱更长,同时设计带有弧形叉臂,如图25所示。这样便能轻松配合全轮驱动系统。

(待续)

图23 带空气悬挂系统(AIR BODY CONTROL)的前轴

图24 五连杆式后轴

图25 直接控制悬挂系统(DIRECT CONTROL)悬挂滑柱