利用双井盐穴溶腔建立国家战略石油储备体系

陈结 刘伟 任松 王亮 徐卫华 唐海军 戴鑫

(1.重庆大学煤矿灾害动力学与控制国家重点实验室重庆4000442.江苏新源矿业有限责任公司江苏扬州2250003.中国石化江苏油田分公司石油工程技术研究院江苏扬州225000)

利用双井盐穴溶腔建立国家战略石油储备体系

陈结1刘伟1任松1王亮1徐卫华2唐海军3戴鑫3

(1.重庆大学煤矿灾害动力学与控制国家重点实验室重庆4000442.江苏新源矿业有限责任公司江苏扬州2250003.中国石化江苏油田分公司石油工程技术研究院江苏扬州225000)

我国目前石油战略储备仅有31d,离国际上90d的标准还相差很远,且已有石油储备均为地面储罐,安全性不高。当前国家原油价格下行,是构建我国战略石油储备的黄金时期。本研究提出了将废弃双井盐穴溶腔或新采卤双井盐穴溶腔用来储存原油的技术思路;分析双井溶腔储存石油的优越性和经济性,并分别探讨了相关技术要点和已有技术准备。本研究可为尽快建立我国石油储备体系提供技术指导。

1 什么是地下石油储备

我国2015年消耗石油达到5.43亿t,其中进口量接近60%,石油对外依存度过高已经对我国的石油安全造成非常不利的影响。联合国建立其成员国至少拥有90d的战略储备,而我国当前石油储备仅有31d。例如,战略石油储备一期的四个基地,舟山、镇海、大连和青岛,石油储备量1243万t,但是也仅仅相当于9d的石油储备量。况且这些储备基地位于沿海、又是以地面储罐处置。在战争或恐怖袭击时,易于成为被打击目标。因此,国家战略石油二期和三区都将储存库建造在地下,以确保石油储备量。

近两年来,全球油价急剧下滑,最低仅为27美元/桶,而国内油田的开采成本约为60~70美元/桶。因此,当前正是我国大量进口原油、完成战略石油储备的黄金时间。诚然,地下储备是最安全、最经济的储存方式。盐岩地层具有良好密闭性、损伤自修复性和可水溶开采的特性,被誉为油气资源最佳储存介质。因此,国家战略石油三期工程盯紧盐岩,储量在8000万t。事实上2007年我国第一口天然气盐穴储库就已在金坛运行,而后的近十年间,金坛、应城、平顶山也开始建造大量的地下盐腔用于储存天然气。但现在所建立的盐腔都是单井溶腔,并存在成腔速度慢、造价高、事故多、腔体偏小等不足,难以满足石油储备的巨大要求。

2 什么是双井水溶盐腔

由于单腔存在着一些无法克服的缺点。故本提出利用双井水溶盐腔来储存石油。双井水溶盐穴是这样的一种腔体,在地层中钻入两口井眼,然后下放管柱并固井。利用水平对接技术实现一口井与另一井的对接。从一口井注如淡水,一口井进行采卤。通过注采的不定期交替实现对盐岩的溶解、并形成巨大的溶腔。相比较单井水溶开采,双井水溶开采的突出优势表现在:

(1)注水量大、开采效率高。开采一口体积20万m3的单井溶腔耗时4~5年,但是建造一口容积40万~60万m3的溶腔仅耗时1~2年,大大缩短工期和成本。

(2)中国当前各盐矿企业主要采用双井水溶开采。因此,我国废弃盐腔中有大量的双井溶腔存在,这些溶腔稍作改造,如只需要花费500万左右的修井费,就可将其立刻转变为石油储库,还可节省大量的时间和成本。

(3)双井水平溶腔有两口井眼,故储存石油时可以快速注入或者快速采油,操作起来非常便利、效率高。

3 双井盐岩溶腔的储存潜力

按照国家战略石油储备第三期的规划,储存在8000万t。如果采用传统的单井水溶开采技术实施,至少10~20年才有可能建成。一般地,国际原油价格呈现周期性波动,不可能在如此长的时间内持续低价。因此,采用传统单井溶腔难以实现石油储备的苛刻要求。

我国已有废弃溶腔总容积超过2亿m3,其中估计70~80%为双井溶腔。即便只有30%的溶腔适合于储存,也能提供近5000万m3的空间。我国2014年为例,开采盐矿4840万t,形成溶腔体积达到2000万m3,仅按这个速度且以50%的可利用率,只需要5年便可形成5000万m3的地下空间。若以8000万t石油估算,所需要的溶腔体积约为1亿m3,仅需上述两项就能满足。因此,将战略石油储备的溶腔需求与盐矿开采有效结合,是有效实施我国战略石油储备三期工程的重要途径,也是有效提升盐矿企业经济效益的最佳方式。就仅以江苏井神盐化股份有限公司为例,每年产盐量560万t,形成溶腔220万m3,就可至少储备原油170万t,而单独建腔其成本也需2~3亿元。

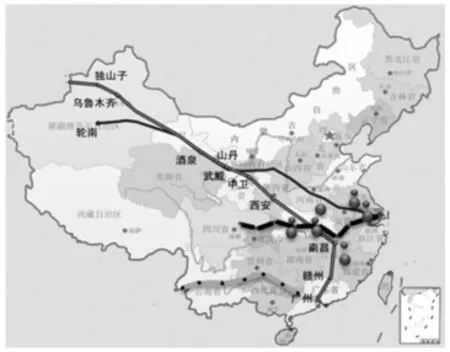

图1给出了国内主要油气输送关系与主要盐矿分布的区位图。由图1可见,其实各大盐矿与输送管线都靠的很近,也再次证明在盐矿建设石油储备是具有十分便利的交通条件的。

图1 我国油气管线分布与井矿盐分布区位图

4 双井盐穴水溶开采的技术要点

双井水溶开采其实对技术的要求较高。传统的若以采盐为目的的开采,其技术要求会低一些,只要能够确保卤水浓度的方式都可以采取。但是专门为石油储备的双井水溶开采对技术的要求就较高,要求确保溶腔的体积、形状、密闭性等多方面的因素。双井水溶开采的技术要点在以下几个方面:

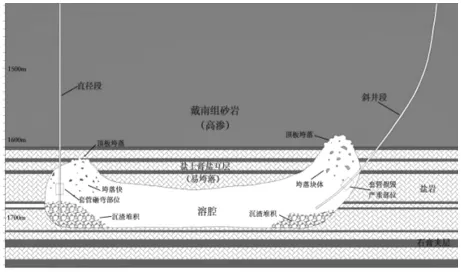

(1)如何有效控制上溶:盐岩的溶解速度满足“上溶>侧溶>底溶”。因此在一般的水平溶腔中上溶非常快速,造成溶腔泥岩顶板过度暴露,进而引发诸如顶板漏失、垮落等事故(图2为顶板垮塌)。这样的溶腔是难以确保储存石油时的稳定性和密闭性要求的。要防止此类事故的发生,就必须有效控制上溶速度。

图2 顶板过渡溶蚀垮塌示意图(江苏某盐矿)

(2)如何确保腔体中部断面尺寸。双井水溶开采时,由于淡水进入后仅能影响其局部流场,而淡水比卤水密度低,很容易上浮进而溶解顶板。故双井水溶腔体的很多腔体都是两边大-中间小的马鞍形。这种溶腔对稳定性是不利的,而且如果中部尺寸太小时容易被沉渣所堵塞,也是不利于储备和稳定性的。

(3)如何确保溶腔的稳定性。石油储备库的使用年限在30~50年,必须确保储油库在运行期的安全性,否则不但会造成石油泄漏、甚至会引发火灾或者盐腔塌陷等灾难性后果。

而目前的盐穴储气库的建造主要由石油系统的相关企业主导,在钻完井、管道等方面有优势,但是对盐矿开采的经验较为不足;而盐矿企业主要以采盐为目的,盐腔形状控制方面的经验较少。因此,笔者建议由国家相关部门牵头协调,整合量大系统的综合优势,实现采卤用腔环保一体化。

5 双井水溶开采的技术准备

重庆大学自1986年八五攻关期间,便以自贡盐矿开采为依托,开展了盐矿溶蚀机理、顶板稳定性及开采优化的研究。而后又以国家973项目—“能源地下储备库灾变机理与防护理论研究”为依托,携手中国科学院武汉岩土力学研究所、山东大学、解放军理工大学等单位,对单井、双井盐穴开采期灾害事故控制,流场、浓度场演化规律、开采/造腔仿真模拟等进行了深入研究。近年来,依托于国家战略储备需求、废物处置及盐矿灾害治理等,对双井水溶的溶腔形状扩展机理,流场、浓度场规律及调控等实施了研究;同时考虑到废弃溶腔虽是潜伏地质灾害,但也是宝贵的地下储存空间资源,对废弃盐腔中处置石油、天然气、碱渣、钙镁泥等也开展了探索,并已经取得了阶段性成果。这些成果为指导双井盐腔用于石油储备奠定了的理论和技术基础。

6 结论

通过对双井盐穴水平溶腔的技术的介绍,分析了在双井水平腔中储备石油储备的可行性、技术优势及潜在经济价值,得出以下结论:①相对于单井盐穴等储备方式,双井水平盐腔具有建造周期短、成本低及体积大等优势,十分有利于战略石油储备的实施;②利用已有双井水平盐腔及盐矿企业规范化开采的水平溶腔,最短5年可完成战略石油储备第三期任务,这是其他储存方式无法实现的;③建议将整合石油储备系统与盐矿开采系统的综合技术优势;国内在双井水平盐矿开采、利用及评价方面已经有了较充足的技术准备。

[1]中国石油集团经济技术研究院.国内外油气行业发展报告.2016.

[2]蒋翔,姜德义,陈结,等.定向对接连通井造腔可行性分析.中国科技论文,2013,8(5):374~376+425.

[3]任松,吴建勋,陈结,等.层状盐岩造腔仿真软件开发及其实用性验证.岩土力学,2014,35(9):2725~2731.

[4]姜德义,邱华福,易亮,等.大尺寸型盐造腔相似试验研究.岩石力学与工程学报,2012,31(9):1746~1755.

F272

A

1004-7344(2016)16-0285-02

2016-5-24