重整反应苛刻度低原因分析及处理措施

刘文豹,范晓娟

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

重整反应苛刻度低原因分析及处理措施

刘文豹,范晓娟

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

针对金陵石化I重整装置2016年2月出现的脱庚烷塔底物料中非芳含量上升、抽提原料中非芳含量上升、反应总温降下降以及单位产氢量下降等反应苛刻度低的问题进行详细分析,总结出可能引起反应苛刻度低的四个方面条件:I重整进出物料换热器内漏、原料性质、操作条件及催化剂性质,并分别对四个方面的条件进行详细的数据对比分析,最后得出本次I重整装置反应苛刻的低的主要原因为增加了S含量高达(4~6)×10-6的II加氢裂化装置重石掺炼量,致使重整催化剂出现轻微的S中毒,加快了催化剂积碳速率,且因I重整装置扩容改造后未增加催化剂再生能力,再生能力不足直接导致待生催化剂中C含量高达6.66%,从而使重整催化剂金属活性降低,直接降低了催化剂烷烃脱氢环化性能,使I重整反应苛刻度下降,脱庚烷塔底C8+物料及抽提进料中非芳含量明显升高。

重整;反应参数;原料性质;催化剂性质;S中毒

金陵分公司现有两套连续重整装置,I连续重整装置于1997年开工,采用IFP二代技术,使用的催化剂为2008年更换的石科院RC-031型催化剂,原设计处理能力为60万t/a,2012年扩容改造至80万t/a。Ⅱ连续重整装置于2007年底开工,采用UOP三代技术,使用的催化剂为石科院RC-011型催化剂,原设计能力为100万t/a,现正常生产时处理量按110%操作。正常生产时两套重整采用相同的原料,均按芳烃方案生产。自2016年2月7日起在原料性质变化不大、相同的反应条件下 I重整装置出现脱庚烷塔底物料中非芳含量由 1.5%上升至3%、抽提原料中非芳含量由50~52%上升至 56~60%的质量变化情况,说明I重整装置反应苛刻度不够,现针对此问题进行分析总结。

1 本次I重整装置反应苛刻度低现象

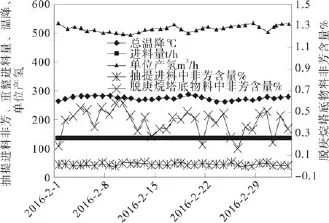

2016年2月7日起,I重整装置在反应参数及产品质量均出现较明显的变化,由图1和图2可以看出,自2月7日起重整反应总温降由正常的245℃左右下降至225 ℃左右,下降幅度为20 ℃左右;单位进料产氢量由正常的 390 m3/t左右下降至380 m3/t,下降幅度为10 m3/t;脱庚烷塔底油中非芳含量由正常的1.5%左右上升至3%左右,上升幅度为1.5%;抽提进料中非芳含量由正常的50%~52%上升至56%~60%,上升幅度为5%左右。这表明I重整装置出现了反应苛刻度降低的问题,而引起该装置反应苛刻度降低的原因仍需要进一步分析。

图1 I重整装置反应参数变化趋势图Fig.1 Variation trend of reaction parameters in Reforming Unit No. 1

图2 I重整装置产品质量变化趋势图Fig.2 Quality trend of product from Reforming Unit No. 1

2 I重整装置反应苛刻度低原因分析

可能引起重整反应苛刻度降低的原因主要有:重整进出物料换热器泄漏、原料性质的变化、操作条件的变化、催化剂性质的变化。

2.1进出物料换热器是否泄漏的判断

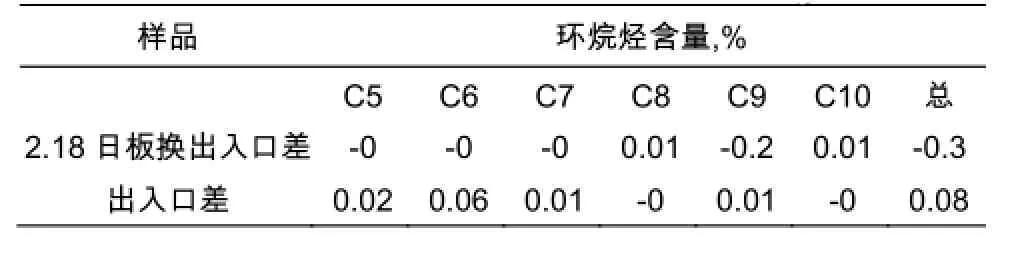

针对脱庚烷塔底物料中非芳含量上升的问题,最初怀疑重整进出物料换热器泄漏,随即于2月18日、19日对该换热器前后物料进行采样分析,但从分析结果看(见表1),18日、19日换热器出口环烷烃含量无明显增加、芳烃含量并无明显减少,这说明进出物料换热器没有泄漏。

2.2原料性质的变化

从图3、图4可以看到,2月7日以来直馏石脑油馏程无明显变化,而2月9日起原料芳潜较之前的有3%~4%的下降,由此会导致装置反应总温降及产氢量有小幅度的下降。

表1 进出物料换热器进、出口物料组成分析数据表Table 1 Composition analysis datasheet of inlet & outlet material from feed-effluent heat exchanger

II重整总温降及单位产氢自2月9日起有小幅度的下降印证了原料芳潜对总温降及单位产氢量的影响。但根据重整反应理论,随着分子量的增大,反应越易发生,原料芳潜的下降不会直接导致脱庚烷塔底C8+物料中非芳含量的上升,事实上,II重整脱庚烷塔底C8+物料中非芳含量也无明显上升,由此说明I重整脱庚烷塔底物料中非芳含量的上升不是由重整原料直馏石脑油性质变化引起的[1]。

2.3反应参数的变化

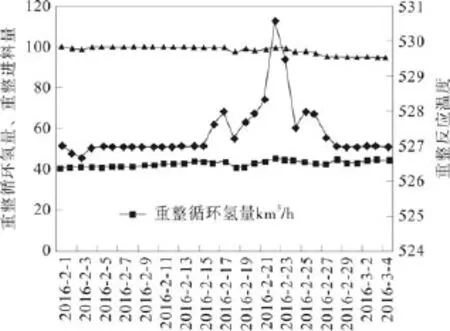

由图5中数据可以看到,在2月15日以前,装置主要反应参数包括重整进料量、重整循环氢量以及重整反应温度均无明显变化。

图3 重整原料直馏石脑油性质变化趋势图Fig.3 Property trend of straight-run naphtha feed to Reforming Unit

图4 Ⅱ重整各反应参数及产品质量变化图Fig.4 Reaction parameters and quality trend in Reforming Unit No. 2

2月 15日开始短时间将重整反应温度提高至530 ℃是为了验证提高反应温度是否可以提高反应苛刻度,但从重整反应参数及产品质量变化图中发现提高反应温度后并没有使反应苛刻度得以提高,由此说明本次重整反应苛刻度低并非因为重整反应参数的变化引起的。

图5 重整关键反应参数的变化趋势图Fig.5 Variation trend of key reaction parameters in Reforming Unit

2.4催化剂性质的变化

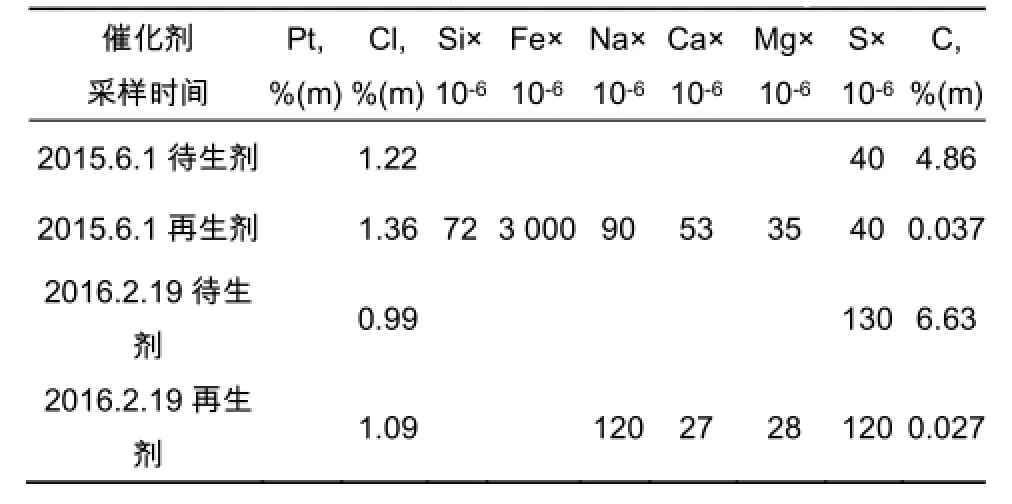

从表 2中可以看出再生催化剂氯含量控制均高于1.1%,符合催化剂控制指标的1.1%~1.3%的标准,而催化剂C含量2月7日开始有一个0.3%以上的升高,2月19日重整待生催化剂S含量高达130×10-6,说明重整进料硫含量曾经超出控制指标,根据重整反应参数及产品质量变化看出,自 2 月7日起重整反应苛刻度出现明显下降情况,由此初步判断此次重整反应苛刻度下降是由重整催化剂中S含量较高所致(根据7日即已出现重整反应苛刻度下降的问题,怀疑2月19日分析到的催化剂S含量为130×10-6,可能不是最高的S含量),较高的S含量加剧了催化剂的积碳[2,3],再加上I重整装置由60万t/a处理量扩容至80万t/a,再生未作改造导致再生烧焦能力不足,催化剂积碳量的升高以及催化剂S含量的增加均直接影响烷烃的脱氢环化反应活性,由此造成重整反应苛刻度的下降、脱庚烷塔及抽提进料中非芳含量升高。

表2 重整催化剂物性表Table 2 Physical property of reforming catalyst

本次I重整装置出现的现象基本与催化剂S轻微中毒相同[4],在催化剂轻微S中毒后加快了重整催化剂积碳,导致重整待生催化剂中 C含量高达6.66%,从而进一步减弱了催化剂金属活性,使其烷烃脱氢环化能力进一步减弱,从而导致总温降下降、氢气产率下降及各产品中非芳含量上升,重整催化剂于19日采样送至RIPP分析,结果显示重整待生催化剂S含量由2012年6月的40×10-6上升至130×10-6上升幅度较大,追朔重整催化剂S轻微中毒的根源,发现II加氢裂化装置自2015年12月份检修至2016年1月23日开工,重石S含量稳定后基本维持在4~6×10-6,高于检修前的2~3 ×10-6,平均S含量也由改造前的2.58×10-6上升至4.3×10-6,2月份开始I重整装置因受预加氢负荷限制,为保证重整装置满负荷生产,掺炼重石量由10 m3/h提高至20 m3/h,掺炼重石量的增加使重整进料S含量增加,虽在精制油分析中仅于2月18日、20日出现S高至0.7×10-6,其余均在0.5×10-6以下,但这仅是因为高S的重石被预加氢后的直馏石脑油稀释了,重石中的S并没有真正脱除。而且重石为直供流程,直供的II加氢裂化重石S含量波动范围为4~6×10-6,由此可能导致精制油中的S含量超过0.5×10-6,的点无法通过对精制油的化验分析来及时反映出来。

3 处理措施

找到问题的原因后,采取了如下措施:

将加氢重石由直供流程改出,改为罐供并根据罐分析的S含量数据及时调整重石掺炼量,自2月20日起将加氢重石掺炼量由 20 m3/h降低至 15 m3/h从而减少加氢重石带入精制油的S含量,从根本上降低精制油S含量,从而使催化剂中S含量逐渐降低,提高催化剂金属活性。

将催化剂再生注氯量由0.7 kg/h提高至1.0 kg/h,后进一步提高至1.3 kg/h,以减缓重整催化剂积碳速率、提高重整催化剂活性,提高注氯量后,一反温降有3~4 ℃的小幅度升高,稍有好转。

通过提高再生气循环量、优化调整一、二段烧焦空气比例等有效措施,最终达到将催化剂循环速率由500 kg/h提高至560 kg/h,使催化剂在反应器内停留时间降低10%以上,从而进一步降低待生催化剂中的C含量[5]。

将重整处理量由100 t/h降低至98 t/h,后继续降低至95 t/h,通过降低重整进料量的方式来降低重整催化剂积碳速率,使重整待生催化剂积碳量下降,从而提高催化剂金属活性,使其烷烃脱氢环化反应活性得以恢复。

经过调整后重整催化剂活性已在逐步恢复,2 月28日08:00脱庚烷塔C402底组成分析中非芳含量已由3%~5%下降至1.033%,抽提进料中非芳含量也已恢复至55.3%,重整生成油中芳烃含量已恢复至69.53%,均出现明显好转。

4 结 论

(1)通过分析本次I重整装置反应可刻度低原因为S轻微中毒加上催化剂再生能力不足导致催化剂积碳量增加,从而使重整催化剂金属活性降低,直接降低了催化剂烷烃脱氢环化性能,使I重整反应苛刻度下降,脱庚烷塔底C8+物料及抽提进料中非芳含量明显升高;

(2)处理方法为降低带来硫高的加氢重石脑油补充量,从而从源头降低重整进料硫含量[6];

(3)通过增加注氯量以提高催化剂氯含量,抑制催化剂生焦来缓解催化剂积碳量的增加,降低重整处理量以降低待生催化剂C含量;

(4)优化再生操作以增快催化剂再生速率,尽快降低待生催化剂C含量;

(5)经过处理,装置苛刻度恢复至正常。

[1] 时宝琦.连续重整装置运行中的问题及应对措施[J]. 炼油技术与工程,2012,2(4):15-17.

[2] 刘宏鑫,汪正丰.连续重整PS-VI催化剂硫中毒分析及对策[J]. 炼油技术与工程,2013(8):45-48.

[3] 王杰广,濮仲英,马爱增.连续重整催化剂严重硫中毒和积碳案例分析[J]. 炼油技术与工程,2015,45(9):56-60.

[4] 徐承恩.催化重整工艺与工程[M]. 北京:中国石化出版社,2009-09-01

[5] 刘祖兵.浅析连续重整再生控制的优化[J]. 南炼科技,2001(2):11-14.

[6] 刘文凤,杜三旺.连续重整进料硫含量超高事故分析[J]. 当代化工,2014(1):105-107.

Reason Analysis and Measures of Reforming Reaction Low Severity

LIU Wen-bao,FAN Xiao-juan

(Sinopec Jinling Company, Jiangsu Nanjing 210033,China)

In No.1 reforming unit of Sinopec Jinling company, some problems appeared in February 2016, such as increasing of non-aromatics content in the bottom of heptane column, increasing of non-aromatics in extraction feed, decreasing of the total reaction temperature drop and decreasing of unit hydrogen production and so on. In this article, these problems were analyzed, and four possible conditions leading to the reaction severity decreasing were summarized: inner leakage of feed-effluent heat exchanger of No. 1 reforming unit, property of feedstock, operation condition and property of catalyst. The data related to these four conditions were analyzed comparatively. The results showed that and main reason of the reaction severity decreasing was the increase of heavy naphtha (high sulfur content 4×10-6~6×10-6) blending ratio in No. 2 hydrocracking unit to cause sight sulfur poisoning of reforming catalyst, which accelerated the carbon deposition on the catalyst. And after the extension project of No.1 reforming unit, the regeneration capacity was not enlarged accordingly, the lack capacity of regeneration led directly to the high carbon content (as high as 6.66%) of spent catalyst, which decreased the metal activity in the catalyst and directly decreased the catalyst property for dehydrocyclization and resulted in the decreasing of reaction severity of No. 1 reforming unit, increasing of C8+ and non-aromatics content in bottom of heptane column obviously.

reforming; reaction parameters; feedstock property; catalyst property; sulfur poisoning

刘文豹(1982-),男,宁夏回族自治区吴忠市人,工程师,硕士,2006年毕业于辽宁石油化工大学化工工艺专业,现从事连续重整工艺管理工作。E-mail:liuwb.jlsh@sinopec.com,电话:025-58982828。

TE 624

A

1671-0460(2016)05-1069-04

2016-03-16