PX芳烃联合装置的计算机模拟

王 健,吴 涛,余 洪,付文景

(中国石油工程建设公司大连设计分公司, 辽宁 大连 116085)

PX芳烃联合装置的计算机模拟

王 健,吴 涛,余 洪,付文景

(中国石油工程建设公司大连设计分公司, 辽宁 大连 116085)

简单介绍了我国PX工业生产和市场前景,同时介绍了商用软件在计算PX芳烃装置过程中热力学模型选取方法。运用PROII模拟软件对PX芳烃装置的主要设备进行模拟,并与国际先进的70万t/a PX工艺包进行比对,模拟结果与设计值基本吻合,从而可以建立一套PX装置的流程模拟模型,为同类装置的设计提供物料、能量平衡计算的标准。

PX;模拟;模型

PX,对二甲苯(p-xylene)的缩写,用于生产对苯二甲酸(PTA),进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。聚酯树脂是生产涤纶纤维、聚酯薄片、聚酯中空容器的原料。

PX主要来自于重整生成油,近年来通过轻质烃类芳构化、重芳烃轻质化和异构化来生产PX芳烃的技术得到较快发展,并有多套装置建成投产。PX生产主要包括石脑油重整、芳烃抽提、芳烃歧化、异构化、吸附分离和精馏分离等。

近几年国内PTA产业链的大规模发展,形成了对其原料PX的巨大需求。而PX芳烃联合装置由于其投资大、回收周期长、原料石脑油采购困难等因素,产能增速明显滞后,因此在今后一定时期内国内PX短缺的局面仍将持续[1]。

1 PX芳烃联和装置的计算机模拟

1.1工艺原理

本文依托的某炼厂70万t/a PX芳烃联合装置以外购石脑油为原料,主要生产对二甲苯、邻二甲苯和苯等芳烃产品。芳烃联合装置包括预加氢、连续重整、芳烃抽提蒸馏、苯-甲苯分离及歧化、吸附分离、二甲苯异构化、二甲苯分馏及配套等部分。

1)预处理采用法国 AXENS公司的工艺,通过石脑油加氢及汽提脱除其中的硫、氮、砷、铅、铜、烯烃和水等杂质,为重整装置提供合格的精制石脑油。

2)连续重整采用法国 AXENS公司的超低压连续重整工艺,通过石脑油中环烷烃的脱氢和烷烃的环化脱氢等反应生成芳烃,并副产含氢气体。

3)抽提蒸馏采用石油化工科学研究院环丁砜抽提蒸馏工艺,把重整产物C6~C7馏分中的芳烃和非芳烃分开,非芳烃抽余油作为产品外卖,混合芳烃去歧化装置的苯-甲苯分馏部分进行苯、甲苯分离。

4)歧化装置采用Exxon Mobil的Trans Plus工艺,通过歧化及烷基转移的方法,将甲苯、C9芳烃及C10芳烃转换成苯和C8芳烃。

5)吸附分离采用法国 AXENS公司的 Eluxyl模拟移动床工艺,把对二甲苯从C8芳烃中分离出来。

6)异构化采用 Exxon Mobil的 Xymax Isomerization工艺,把 C8芳烃中的邻、间二甲苯转化为同分异构体的对二甲苯,乙基苯则脱除烷基转化为苯。石脑油原料中 PX的浓度很小,经异构化反应后,各种同分异构体的 C8芳烃达到新的平衡。

7)二甲苯分馏装置采用精密分馏工艺,将重整生成油分为 C6~C7馏分和 C8+芳烃, C6~C7 馏分作为芳烃抽提原料,C8+芳烃经二甲苯再蒸馏塔、二甲苯塔及邻二甲苯塔分离出邻二甲苯产品、C8芳烃和C9+重芳烃,C8芳烃送至吸附分离装置,C9+芳烃送至歧化装置。

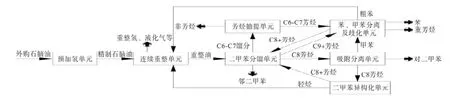

1.2工艺流程图(图1)

图1 PX芳烃联合装置总加工流程Fig.1 Total process flow diagram of PX aromatics combined unit

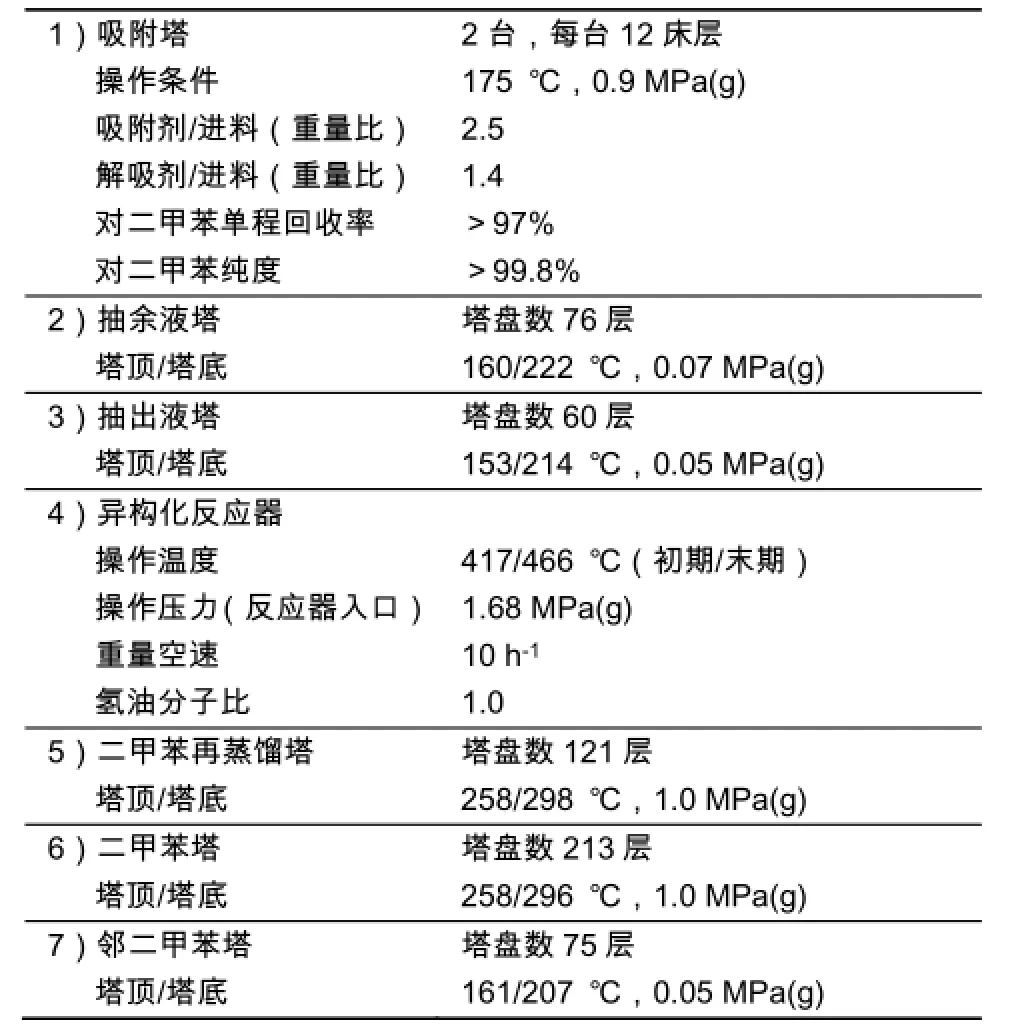

1.3操作参数

吸附分离、二甲苯异构化、二甲苯分馏是生产PX的核心装置,因此本文主要针对核心装置中的主要设备进行了模拟计算,并与工艺包设计数据进行了比对。核心装置的工艺操作数据部分列于表1。

表1 主要工艺操作数据Table 1 Main process operation data

2 单塔模拟

2.1化工流程模拟技术

1)模拟软件

PRO/II是一个通用性的化工稳态流程模拟软件,最早起源于1967年SimSci公司开发的世界上第一个蒸馏模拟器SP05,1973年SimSci推出基于流程图模拟器,1979年又推出基于PC机的流程模拟软件Process(即PRO/II的前身)。

PRO/II可广泛应用于各种化工过程中严格的质量和能量平衡计算,从油气分离到反应精馏,PRO/II提供了全面、有效、易于使用的解决方案。PRO/II拥有完善的物性数据库、强大的热力学物性计算系统,以及多种单元操作模块。

PRO/II可广泛应用于工厂设计、工艺方案比较、老装置改造、装置标定、开车指导、可行性研究、脱瓶颈分析、工程技术人员和操作人员的培训等领域。PRO/II的推广使用,可达到优化生产装置、降低生产成本和操作费用、节能降耗等目的,能产生巨大的经济效益。

2)模拟技术

化工过程流程模拟是借助计算机求解描述化工生产过程,得到有关化工过程性能的信息[2]。概况的说,要进行化工过程的流程模拟,从计算策略的角度需要解决两个基本问题[3]:一个是流程的分割;另一个是包含循环物流的子系统的迭代。二者相比,迭代将是一个更困难的任务。

国外一些大公司推出的化工模拟软件,从不同层次上提供了具有自动或半自动对流程实施分割和切断的功能,有的能自动提供切断值的初值。对不复杂的系统,还可以由手工去寻找最优的分解和切断流,或借助于计算机程序来寻找[4]。化工流程稳态模拟实质上是一个大型非线形代数方程组的求解问题。从数学模型的表达及解算方法而言,已发展了两类模型化方法[5]:序贯模块法和联立方程法。

2.2二甲苯分馏装置

重整油塔主要作用是将精制石脑油轻重组分切割,C7及以下组分送至储罐,C8及以上组分在二甲苯分馏装置进行进一步分馏。

自重整装置来的C6+进料,经换热后进入重整油塔,塔顶气经冷凝冷却后进入重整油塔回流罐,罐中C6~C7馏份一部分回流,另一部分经冷却后送至储罐。

重整油塔底物C8+馏分经升压后换热后去白土处理器,经白土处理脱除烯烃后,C8+馏分经换热后进入二甲苯再蒸馏塔下部。

重整油塔控制指标:塔顶C8及以上组分<1.5% (mol)。

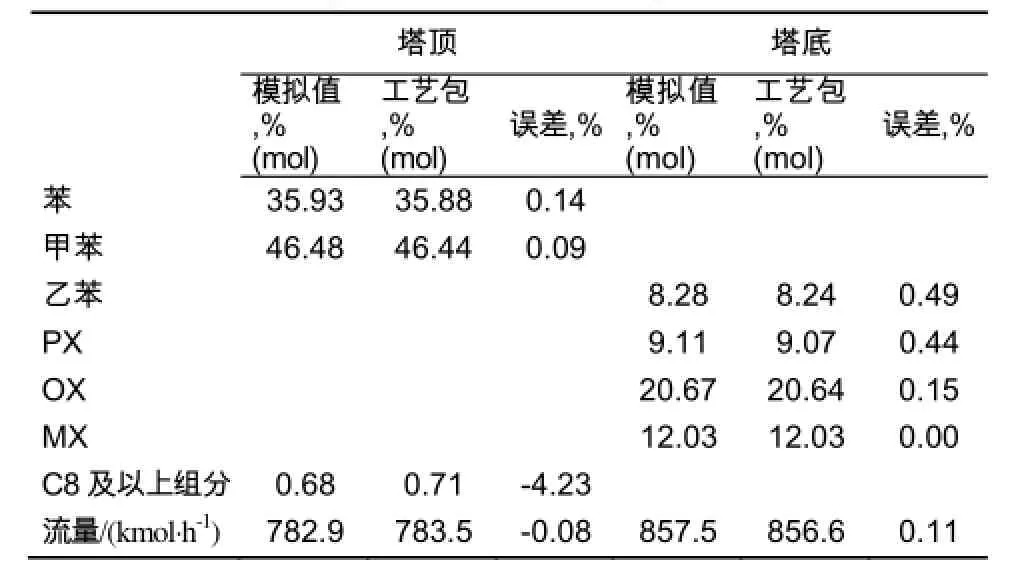

模拟结果分析如表2所示。

表2 重整油塔主要组分模拟结果对比分析Table 2 Comparison and analysis of simulation results of main components of reforming oil column

通过上表的模拟结果和工艺包数据对比分析看,关键组分存在的误差均在合理范围内,且塔顶C8及以上组分的含量也满足重整油塔的控制指标[6]。因此,该塔模拟很好的吻合了工艺包数据。

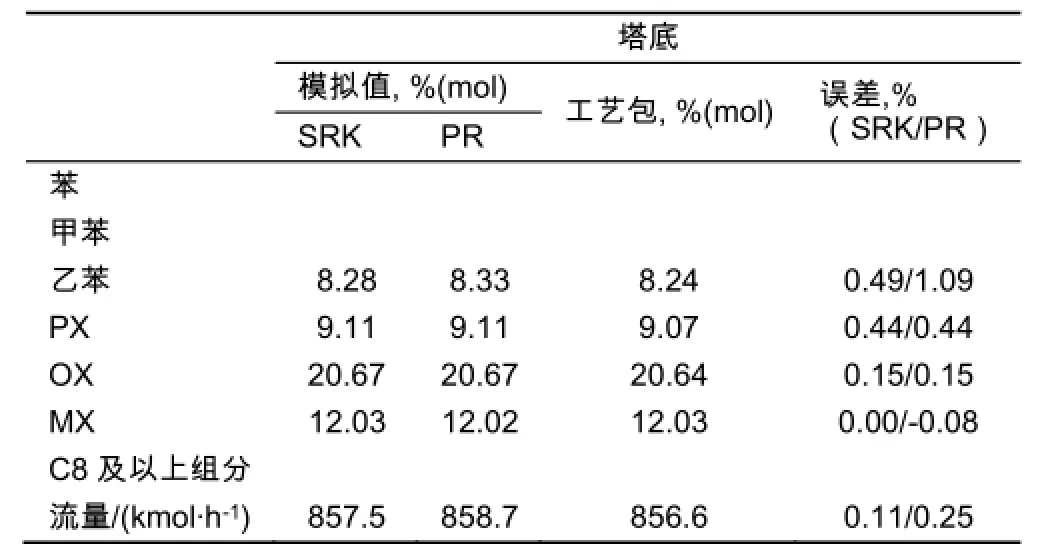

表3 重整油塔热力学模型选取结果对比分析Table 3 Comparison and analysis of thermodynamic model selection results for reforming oil column

在计算过程中,采用两个标准进行评判模型的选取是否合适:第一条标准是软件在运行过程中需要进行迭代计算,当相邻两次计算得到的物料流量和温度相对误差小于模拟软件的规定值,即物料平衡[7];第二条标准是将计算结果与工艺数据包对比,优先选择偏差较小的模型。

通过表3的对比结果分析看,SRK和PK热力学方程均能很好的满足计算要求,但从误差结果分析来看,SRK方程的误差更小;而且根据常规的模拟计算,优先选择 SRK方程,因此,重整油塔模拟的热力学模型采用SRK方程。

2.3吸附分离装置

1)成品塔

成品塔主要作用是将进料中的对二甲苯和甲苯进行轻重组分切割,塔顶生产的甲苯送至歧化装置,塔底的对二甲苯产品送至储罐。

成品塔控制指标:塔顶产品中PX含量<1.0% (mol);塔底PX含量99.65%~99.75%(mol)。

模拟结果分析如下表所示。

表4 成品塔主要组分模拟结果对比分析Table 4 Comparison and analysis of simulation results of main components of xylene end-product column

通过上表的模拟结果和工艺包数据对比分析,由于部分组分含量较小,因此模拟值与工艺包值相对误差较大,而关键的组分存在的误差均在合理范围内。因此,该塔模拟可以认为很好的吻合了工艺包数据。

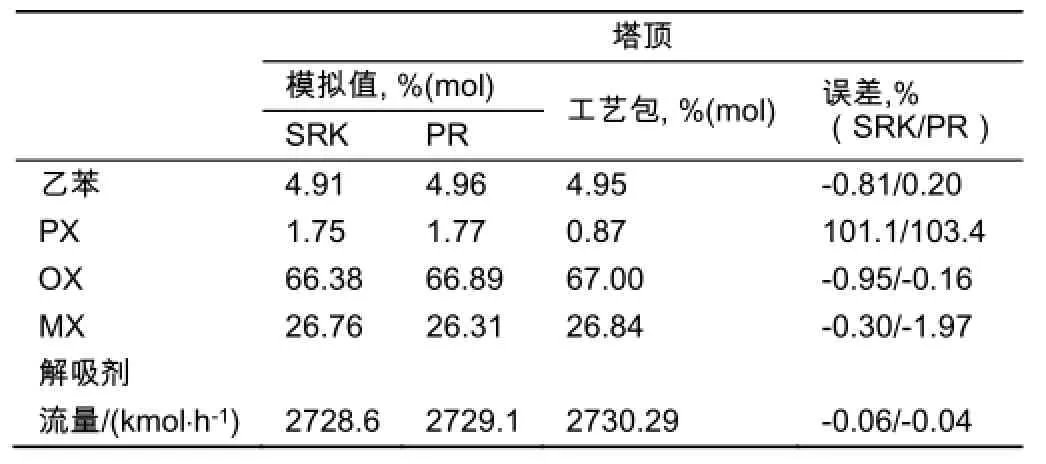

针对该塔,SRK和PK热力学方程均能很好的满足计算要求,但从误差结果分析来看,SRK方程和PR方程的误差相当,因此,成品塔的模拟采用SRK方程或PR方程均可,但根据常规的成品塔模拟计算,一般选择SRK方程。

2)抽余液塔

抽余液塔主要作用是将 C8芳烃和解吸剂分离。

抽余液经换热后进入该塔,塔顶气经冷凝冷却后进入回流罐,回流罐液体全回流至塔顶。抽余液塔底物即解吸剂换热后返回吸附塔。抽余液从塔侧线抽出,然后送至二甲苯异构化部分。

抽余液塔控制指标:塔底产品中PX组分含量<50×10-6。

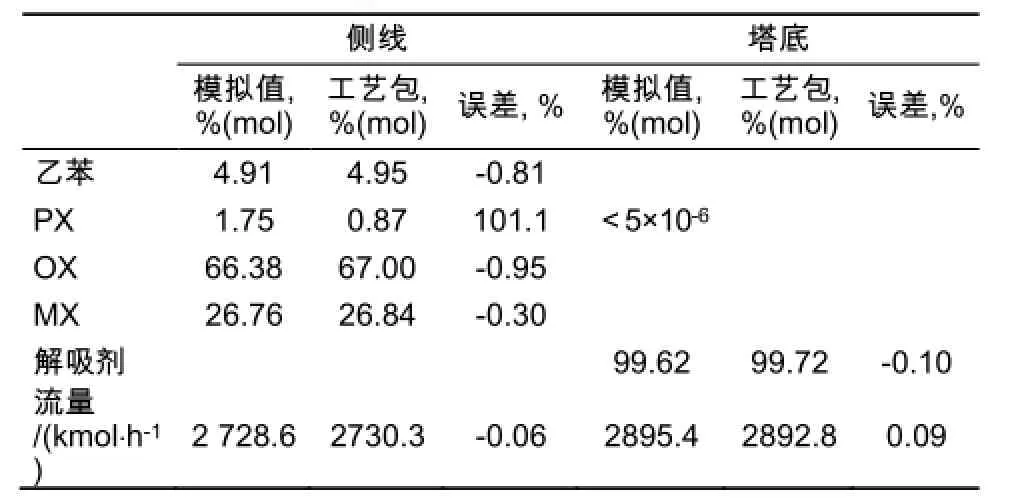

模拟结果分析如表5所示。

表5 抽余液塔主要组分模拟结果对比分析Table 5 Comparison and analysis of simulation results of main components of raffinate column

通过表5的模拟结果和工艺包数据对比分析,关键的组分存在的误差均在合理范围内。因此,该塔模拟很好的吻合了工艺包数据。

表6 抽余液塔热力学模型选取结果对比分析Table 6 Comparison and analysis of thermodynamic model selection results for raffinate column

表6中的SRK和PK热力学方程均能很好的满足计算要求,但从误差结果分析来看,采用PR方程模拟的塔底物流中关键组分误差较大,因此,抽余液塔的模拟采用SRK方程。

3 结 论

本文利用流程模拟软件PROII对PX装置中的核心装置:吸附分离装置、二甲苯异构化装置和二甲苯分馏装置进行了主要设备的流程模拟。上述三套装置主要处理的是气相和液相的烃类物系,该物系通常呈现出近似理想状态,一般的热力学方法可以满足要求,但通过对比计算分析选出最优的方法,因此本次模拟热力学方程除了解吸剂再蒸馏塔为气、液、液三相而选择了NRTL方程外,其余均选择了 SRK方程。通过模拟数据与工艺包数据的对比,误差在允许的范围内,热力学方程的选取满足实际的要求。

因此,可以认为:在误差允许范围内,模拟文件可以为同类装置的设计提供物料、能量平衡工艺计算的标准;使PX装置的工艺设计更加准确、快速,提高装置工艺设计效率;同时也能够指导实际装置的生产。

[1] 钱伯章.我国PX近期生产能力[J]. 聚酯工业,2014,27:4.

[2] 王静康.化工设计[M]. 北京:化学工业出版社,1995-06:276-290.

[3] 张志檩,叶立军,庄芹仙.流程模拟中分解与切断的计算机处理方法探讨[J]. 化学工程,1995,23(6):59-61.

[4] 杨友麒.过程流程模拟[J]. 计算机与应用化学,1995,12(1):1-6.

[5] 罗铭芳.乙醇胺装置流程模拟与开发研究[D]. 天津:天津大学,2004.

[6] 曾世虎,张鹏,等.重整油芳烃组分快速分析方法建立[J]. 当代化工,2014,43(8):1672-1673.

[7] 郭天民.多元气-液平衡和精馏[M]. 北京:石油工业出版社,2002.

Computer Simulation of PX Aromatics Combination Unit

WANG Jian,WU Tao,YU Hong,FU Wen-jing

(China Petroleum Engineering & Construction Corp. Dalian Design Branch Company, Liaoning Dalian 116000,China)

Industrial production and market prospect of PX in China were introduced, and the selection method of the thermodynamic model for calculation of PX aromatics unit was discussed. In this paper, the PROII process simulation software was used to simulate PX aromatics main equipments,and compared with international advanced 700 kt/a PX process packages. The simulation results are basically consistent with the design values, which can be used to establish a process simulation model for PX unit.

PX; simulation; thermodynamic model

王健(1981-),男,辽宁省大连市人,工程师,硕士研究生,2007年毕业于天津大学化工学院化学工程专业,研究方向:流程模拟及优化,从事炼油装置工程设计工作。E-mail:wangjian-dl@cpecc.com.cn。

TQ 018

A

1671-0460(2016)05-1012-04

2016-03-31