流化床生产多晶硅的研究

李 龙,王伟文

(1. 青岛科技大学 化工学院, 山东 青岛 266042; 2. 生态化工国家重点实验室, 山东 青岛 266042)

流化床生产多晶硅的研究

李 龙1,2,王伟文1,2

(1. 青岛科技大学 化工学院, 山东 青岛 266042;2. 生态化工国家重点实验室, 山东 青岛 266042)

在流态化CVD法生产多晶硅的过程中发生了无数的均相反应和异相反应,均相反应十分的复杂,生成的无定形硅粉中含有氢键,是硅粉发生爆炸的关键因素。主要介绍了均相反应和异相反应的反应机理和主要影响因素(反应温度、入口硅烷浓度、进料气速、颗粒的平均直径、反应压力、床层高度等)对多晶硅和硅粉的影响规律。

流化床;化学气相沉积;多晶硅;硅粉

在化学气相沉积过程(CVD)中,化学动力学对于硅颗粒增长的机理很重要。通过几种光谱的学习和气相反应化学动力学的学习,我们对化学气相沉积过程中气相中间体进行了检测。尽管预测在化学气相沉积过程中SiHx、Si2Hx是主要的中间体,但是由于在硅颗粒增长状况下,这些物种的检测是相当的困难,它们的作用大家也不是很了解。然而实验技术的改进和电脑科技的发展,让我们能够知道CVD过程中硅氢化物[1]。

质谱分析对于探测气相物质而言是一种强大的技术。在CVD过程中,传统质谱已被广泛应用于识别导致硅颗粒增长的活性物种。近些年,在CVD过程中,质谱加上光电离技术直接测定气相物种。这个方法的优势是有足够的灵敏度能够检测气相物种,在电离过程中没有离子碎片。我们了解到了在CVD中直接检测硅和活跃分子的结果。我们也查阅学习了硅氢物种气相反应动力学。我们已经将实验和化学动力学模拟相结合,想来最终解释硅颗粒增长的过程及机理。但是,到目前为止,关于硅烷热分解反应过程的研究远远不及与其结构相似的烷烃的分解研究的透彻[2]。

1 反应机理

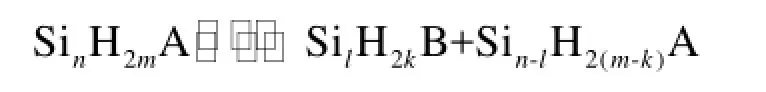

硅烷分解分为均相分解和异相分解两个过程。异相反应是在反应器壁或衬底上进行的,直接沉积生成多晶硅。总反应化学公式为42SiH=Si+2H。这个过程比较简单并且很多专家学者都做了相关的研究,研究的比较透彻。均相反应主要发生在气相中,是在气态中形核并长大的过程,得到的固态物质是纳米级或者是亚微米级微粉颗粒,且大多为无定形的。根据Mark T. Swihart[3]提出的气相反应机理作为基础,将反应机理的类型分为五类,并推广应用于大分子硅氢化合物的反应中,具体反应机理为(表1)[4]:

表1 气相反应机理Table 1 Gas phase reaction mechanism

续表

氢气消除反应(硅烷):

硅烯消除反应(硅烷):

硅烯消除反应(硅宾):

同分异构体转化反应(硅烯和硅宾):

开环反应 :

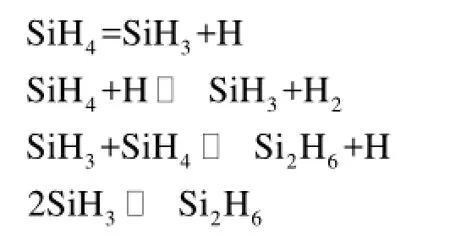

均相反应过程十分的繁琐和复杂,至今为止,研究者们都没有得到具体的均相反应机理过程。但是,一些相关的科学家根据相关的实验现象,总结出两种硅烷均相分解反应的机理。并命名为机理A或脱分子氢机理和机理B或氢原子形成机理[5]。

机理A:

机理B:

Purnell和Walsh通过气相色谱分析,确定了分解产物有H2、Si2H6、Si3H8等,另外,还有一些其他的不稳定固态氢化物[6]。从能量变化角度来看,通过讨论分析,确定了硅烷热分解的主要机理是机理 A 。这个结论也被在之后的其它各种实验结果所证实[7], 并且得出了SiH2基团的存在和它对分解反应的作用,SiH2作为下一步反应的引发因子,与硅烷类Sin-1H2n聚合反应形成了较高一级的硅烷SinH2n+2,当SinH2n+2的链足够长(n足够大)时,就会聚集成固态硅氢化物。Newman的单脉冲振荡管中的硅烷热分解动力学研究、Viswanathan[8]能量角度的研究、Bell[9]的活化能研究、Eversteijn和Murthy的实验研究等均证实了这一观点。然而Ring 的SiH4-SiD4在氢气中的热分解实验研究认为机理B是反应的主要历程。

硅烷沉积的化学反应方程式为4SiH(g)→ Si(s)+2H2(g),但是实际上的反应机理是很复杂的,一些专家总结了现在所知的硅烷沉积反应机理。硅烷或许在表面分解或者在气相中均匀分解,我们很好的了解了硅烷硅烷均匀分解的主要反应方程式是:,反应活化能大约为52 kcal/mol,氢气会抑制反应进行,其速率常数与气相总压强呈线性变化,在这个主要反应之后有一些二次反应[10]。

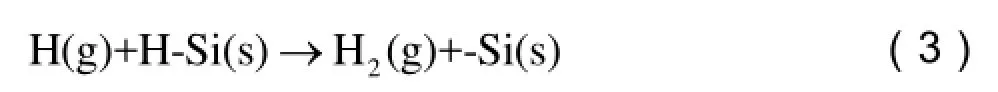

现在我们对硅烷异构体的了解很少,尤其是非晶硅的生长过程。硅的表面有许多悬空键,当硅烷分子与这些悬空键相接处时,有几个可能的反应发生,从热力学和动力学的角度来看,最有可能的反应是:

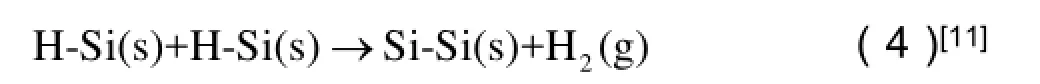

因为新产生的表面悬空键被氢原子占据,当然也可能发生下列分解反应:

随着固体颗粒表面的增加,释放氢原子的反应也增加,所以也有可能发生在沉积层的反应是

以上4个反应理论上是可逆的,理论证明硅烷是热不稳定的,因此1、2、4的反应的逆反应可以忽略,这就意味着沉积层没有腐蚀反应,3是一个重要的可逆反应,2中2个Si-H键都要断裂而1中仅仅一个Si-H键断裂,2的反应活化能比1的高,根据最低能量途径的原则,因此硅烷沉积过程主要由1反应实现。相同的推导:4反应的活化能比3高,除非没有足够的氢原子,否则3反应首先发生,因为硅烷沉积需要3个Si-H键和仅仅一个氢原子[12]。

在流化床生产多晶硅的实验过程中,由于硅烷分解的均相反应和异相反应同时发生,不可避免的在生产多晶硅的同时会有许多无定形硅粉的产生,固态产物中含有一定量的H,并非纯硅。这会大大污染多晶硅产品。因此利用硅烷热分解法制备多晶硅目前还存在很多问题值得研究,包括硅烷分解机制的进一步探讨及影响多晶硅和纳米硅粉性能的关键因素。

2 实验影响因素及规律

外界条件对反应的影响很大,主要是反应温度、入口硅烷浓度、进料气速、颗粒的平均直径、反应压力、床层高度等对实验的影响。对此,一些研究者做了相关的类似试验来研究这些条件对实验的影响规律。

在流化床制备多晶硅的实验过程中,硅沉积速率随温度、压力的升高而增加;在氢气摩尔分数较高的情况下,硅沉积速率随氢气的摩尔分数增加而线性降低;随硅烷气体进口速度的增加,多晶硅沉积的速率增加到一定值后基本不见,但是转化率降低;在一定的温度下,硅沉积速率随硅烷摩尔分数的增加而增加,之后基本保持一定数值不变。

(1)细硅颗粒的平均粒径对硅沉积速率的影响

硅的还原率和沉积速率与晶种粒度大小紧密相关,同一条件下晶种的比表面积越大,即平均粒径越小,还原率与沉积速率也越大。然而,受到实际实验操作的限制,颗粒过细,流态化过程很难稳定,粉尘量很大,而且,多晶硅颗粒在流化床中不断的长大,颗粒长大到一定程度会影响到流化床工况的稳定。因此,整个反应过程中多晶硅颗粒的平均粒度变化范围不宜过大,有相关实验结果可知,加入颗粒初始平均直径为 250 um,出炉颗粒平均直径为800 um进行控制可能比较合适。

(2)进气速度对硅沉积速率的影响

随着进口气速的增加,停留时间变短,用于乳化相中硅粉形成和沉积反应的硅烷摩尔分数都会降低,但是用于气泡相中硅粉形成的硅烷摩尔分数增加。但是进口气速不能过大或过小,都会影响流化床的流化效果,因此操作气速一般为最小流化速度的4~8倍。这取6倍。

(3)床层填充高度对硅烷转换率的影响

在其他条件相同的情况下,在床层填充高度较小的情况下,填充高度对硅烷转换率有较大的影响,随着填充高度的增加,硅烷转化率变大。原因是在较小填充高度情况下,增加填充高度会增加硅烷与颗粒间的接触,从而增加转化率。而在较高填充高度区,其影响效果减小。原因是在较高的物料填充区,影响转化率主要是气泡的数量和大小。

(4)温度对硅粉的影响

硅粉粒径对分解温度十分敏感,在一定分解温度范围内,分解温度升高,硅粉粒径就会相应减小,但温度高于700 ℃时,硅粉粒径就会急剧增加。

3 提高产品纯度的方法

在流化床制备多晶硅的过程中,硅粉的产生是不可避免的,因此,要想生产高纯度、不被污染的多晶硅,一方面通过以上各个反应条件对多晶硅和硅粉的影响规律,做所有影响因素的正交试验,对实验得到的多晶硅和硅粉进行检测分析,得到多晶硅沉积速率、硅的还原率、多晶硅纯度和硅粉生成速率作为目标参数评价,获得最优的参数条件。另一方面根据反应机理,发明新型流化床反应器,在保证硅颗粒产量和纯度的条件下,尽量的减少无定形硅粉的产生。

[1] Jasinski JM, Gates SM. Silicon chemical vapor deposition one step at a time: fundamental studies of silicon hydride chemistry[J]. Acc Chem Res, 1991,24:9-15.

[2] Jasinski JM, Becerra R, Walsh R. Direct kinetics studies of silicon hydride radicals in the gas phase[J]. Chem Rev,1995,95:1203;28.

[3] Tonokura K, Murasaki T, Koshi M. Diagnostics of gas-phase thermal decomposition of Si H using vacuum ultraviolet photoioni-zation[J]. Chem Phys Lett ,2000,319:507;11.

[4]Tonokura K, Murasaki T, Koshi M. Formation mechanism of hydrogenated silicon clusters during thermal decomposition of disilane[J]. J Phys Chem B, 2002,106:555;63.

[5] Tange S, Inoue K, Tonokura K, Koshi M. Catalytic decomposition of SiH on a hot filament[J]. Thin Solid Films,2001,395:42;6.

[6] Tonokura K, Inoue K, Koshi M. Chemical kinetics for film growth in silicon HWCVD[J]. J Non-Cryst Solids, 2002,299-302:25;9.

[7] Duan HL, Zaharias GA, Bent SF. Probing radicals in hot wire decomposition of silane using single photon ionization[J]. Appl Phys Lett ,2001,78:1784;6.

[8] Duan HL,Zaharias GA, Bent SF. Identification of growth precursors in hot wire CVD of amorphous silicon films[J]. Mat Res Soc Symp Proc, 2001,664:A311-316.

[9] Duan HL,Zaharias GA, Bent SF. The effect of filament temperature on the gaseous radicals in the hot-wire decomposition of silane[J]. Thin Solid Films, 2001;395:36-41.

[10] Chambreau SD, Zhang J. VUV photoionization time-of-flight mass spectrometry of flash pyrolysis of silane and disilane[J]. Chem Phys Lett ,2001;343:482;8.

[11] Hilbig R, Wallenstein R. Enhanced production of tunable VUV radiation by phase-matched frequency tripling in krypton and xenon[J].IEEE J Quantum Electron ,1981,QE-17:1566;73.

[12] Tada N, Tonokura K, Matsumoto K, Koshi M, Miyoshi A,Matsui H. Photolysis of disilane at 193 nm[J]. J Phys Chem A ,1999,103:322;9.

Study on Polysilicon Production in Fluidized Bed

LI Long1,2,WANG Wei-wen1,2

(1. Department of Chemical Engineering, Qingdao University of Science and Technology, Shandong Qingdao 266042,China; 2.State Key Laboratory of Eco-chemical Engineering, Shandong Qingdao266042,China)

Countless of reactions including homogeneous reactions and heterogeneous reactions happen in the process of polysilicon production with fluidization CVD (Chemical Vapor Deposition) technology. Homogeneous reaction is very complex,generated amorphous silicon powder containing hydrogen bond is a key factor for silicon powder explosion. In this paper, reaction mechanisms of the homogeneous reaction and the heterogeneous reaction were introduced as well as influence rule in factors including reaction temperature, silane concentration, gas velocity, average diameter of particles, reaction pressure, and bed layer height.

flnuidized bed; chemical vapor deposition; polycrystalline silicon; silicon powder

王伟文(1961-),女,教授,研究生导师,研究方向:多相流体的流动与分离。E-mail:wwwang@qust.edu.cn。

TQ 028

A

1671-0460(2016)05-0980-03

国家自然科学基金,项目号:21276132。

2015-01-21

李龙(1988-),男,山东潍坊人,硕士研究生,青岛科技大学,研究方向:多相流体的流动与分离。E-mail:1165817132@qq.com。