论述水利水电工程施工中滑模施工技术

李茂

(中国水利水电第九工程局有限公司 贵州贵阳 550000)

论述水利水电工程施工中滑模施工技术

李茂

(中国水利水电第九工程局有限公司 贵州贵阳 550000)

在水利水电工程施工中,运用滑模施工技术,不仅能够缩短混凝土施工工期,还能够满足水利工程防洪度汛等紧急工程情况下混凝土施工的需要。本文主要根据实例阐述了水利水电工程施工中滑模施工技术。

水利;滑模;混凝土;控制;施工

引言

滑模施工技术因为具有安全系数大、成本低、机械化程度高、施工进度快以及施工场地占用少的特点被广泛的运用在水利水电工程施工中。现代水利水电工程建设的一个非常重要的作用就是防治水土流失和洪涝灾害,近年来水库防洪度汛工程运用滑模技术具有非常显著的效果。

1 工程概况

某水电站厂房为地面式厂房,总装机容量180MW,主要建筑物包括:主厂房、副厂房、安装场、主变室、屋顶出线场、尾水建筑物和厂区交通等组成。尾水建筑物由厂房下游尾水平台和尾水渠构成,其中下游尾水平台顶面高程为974.000m。每台机组尾水管出口处设一道检修闸门,共四扇,孔口尺寸为4.76m×4.3m(宽×高),尾水渠底板高程为946.800m。尾水闸墩设计为钢筋混凝土结构,高程为946.800~974.000m,每台机组均为两孔三墩,即两个边墩一个中墩。其中2#机组尾水左边墩宽5.09m、中墩宽2.3m、右边墩宽3.09m、闸墩间净距离4.76m,1#机组尾水左边墩宽4.57m、中墩宽2.3m、右边墩宽6.59m、闸墩间距离4.76m,闸墩水流向长4.7m,断面面积分别约为61.0m2、75.0m2。

2 滑模施工特点及方案选择

2.1 滑模施工原理和优势

滑模施工就是在构筑物或建筑物底部,沿其墙、柱、梁等构件的周边组装高1.2m左右的滑升模板,随着向模板内不断分层浇筑混凝土,用液压提升设备使模板不断地沿埋在混凝土中的支撑杆向上滑升,直到需要浇筑的高度为止,见图1。

滑模施工以其独特的施工工艺,具有以下施工特点:

(1)滑模工艺与传统的支模施工相比较,可以避免进行重复性的工作,可以快速的完成施工,减少对材料的损耗。根据结构构建物的面积大小,对机械资源进行合理配置,确保供料能力符合要求,严格控制混凝土初凝时间,均能达到日平均进度2.0~2.5m以上。

(2)滑模施工严格按0.3m分层控制,进行连续浇筑,有效避免施工缝问题,提高混凝土整体性。因为浇筑、振捣作业均是在模板表面完成的,操作、控制方便,脱模后混凝土表面平滑,有效避免了麻面、错台问题,质量得到保证。

图1 滑模装置结构示意图

(3)在滑模操作平台的四周焊接围栏,并挂设相应的安全防护网,有效防范施工人员坠落、坠物等安全事故。

(4)滑模采用整体钢结构设计,钢材使用投入量较大。

2.2 施工方案选择

根据合同文件,尾水闸墩墩头采用定型钢模板,门槽采用组合小钢模拼装,墩体直线段及胸墙上、下游面采用DOKO模板。依据现有相关设计图纸,尾水检修闸门门楣以上部分高度20.62m,若采用传统分层支模、逐层上升的方法进行施工,共计需要6个施工分层,最大层高4.8m,每层平均按照10d施工计算,需要直线工期60d。根据以往其它工程的施工经验,对于等截面结构构筑物的混凝土工程而言,滑模施工工艺比滑模施工工艺优势明显,质量、工效以及安全都更有保证,同时由于由于滑模工艺采取的是连续浇筑方法(日平均进度2.0~2.5m以上),施工缝问题得以有效解决,混凝土整体性好,避免了支模、拆模,从而降低了模板占有率,节约施工用筋,解放全部模板进行其它部位的施工,省掉了模板提升环节,降低了施工机械使用强度。经上述方案对比分析,尾水闸墩混凝土施工拟采用滑模施工工艺,以确保尾水墩挡水结构尽快施工至设计高程,使其具备挡水条件。

尾水闸墩滑模施工的滑升初始高程为953.380m,终止高程为971.500m,滑升高度18.12m。按照2#机尾水墩结构尺寸设计一套滑模模体,两个边墩一个中墩连为一体,在2#机尾水闸墩上升至高程953.380m(技术供水室地面高程)后,将滑模的构件运至工地在尾水墩上进行拼装、验收,待2#机尾水墩滑升至高程971.500m,再将滑模模体按照1#机尾水墩结构尺寸进行改造,以供1#机尾水墩模体施工使用。

3 滑模施工控制要点

3.1 滑模模体制作

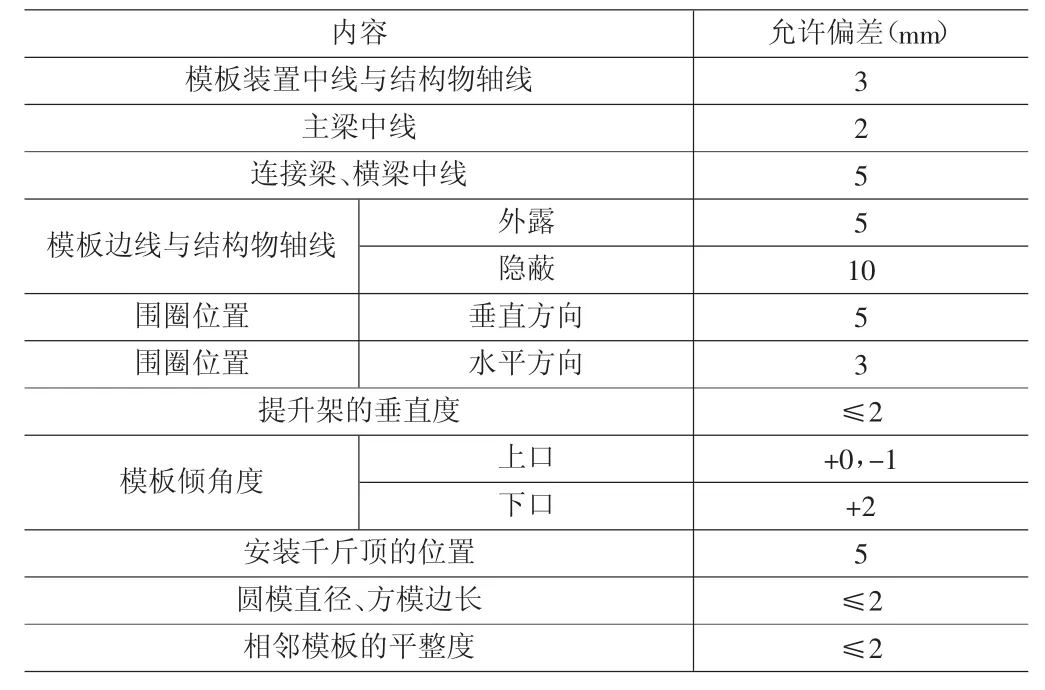

滑模依次安装桁架梁、模板、提升架、爬杆及千斤顶,模板组装几何尺寸按设计图纸要求进行,安装偏差控制在规范允许范围内,组装完毕后,需经“三检”人员及监理工程师验收合格,才允许备仓使用。滑模质量检查及调整控制标准见表1。

表1 滑模质量检查及调整控制标准

3.2 滑模调试

完成滑模组装并检查合格之后,继续进行千斤顶与液压系统的安装安装,将爬杆插好并做好加固工作,通过试滑升3~5个行程,全面检查提升与液压控制系统、盘面与模板变形情况,一旦发现问题,必须及时解决,以保证施工的顺利进行。

3.3 滑模组装

利用平板运输车将滑模组件运至工地,采用C7022塔型机将滑模组件吊放至已浇筑闸墩面上进行组装,组装完毕后按上述相关要求进行验收,并完成钢筋绑扎和千斤顶、爬杆安装,模板封堵。

3.4 滑模施工

3.4.1 钢筋安装

在钢筋加工厂加工完成后,利用平板运输车运至工地,再利用C7022型塔机吊放至滑模盘面上。滑模施工是钢筋绑扎、混凝土浇筑、滑模滑升平行作业,连续进行互相适应,模体就位后,按设计图纸进行钢筋安装施工,为保证滑升速度,立筋采用直螺纹套筒连接,横筋采用绑扎搭接,搭接长头、接头符合设计规范要求,混凝土浇筑后必须保证露出最上面一层横筋。根据滑模的工艺特点,滑模用爬杆(8×3.5mm钢管)代替部分立筋,且立筋布置于混凝土保护层一侧,以保证滑升过程中钢筋的顺利绑扎。爬杆安装及延长:滑升施工中,爬杆在同一水平面内接头不超过1/4,故爬杆要有4种以上长度(1.5m、3.0m、3.6m、4.0m…),错开布置,正常滑升时,每根爬杆长3.0m,要求平整无锈皮,当千斤顶滑升距爬杆顶端小于350mm时,应接长爬杆,接头对齐,不光滑处用角磨机磨平,爬杆同环筋相连,焊接加固牢靠。

3.4.2 混凝土水平与垂直运输

滑模施工用混凝土由搅拌站集中供料,配备3辆6.0m3混凝土搅拌罐车进行水平运输,采用使用混凝土泵入仓或C7022塔机吊3.0m3混凝土卧罐垂直下料入仓。

3.4.3 混凝土浇筑与振捣

滑模滑升要求进行均匀的混凝土下料,将滑模混凝土坍落度控制在11cm左右,采用分层浇筑的方法,分层的厚度控制在30cm。混凝土真到采用插入式准100振捣棒振捣,为避免直接振动爬杆以及模板,需要对真到的方向进行经常性的变化。振捣过程中,振捣器插入的深度严禁高于下层混凝土内5cm,在滑模滑升的过程中需要将振捣工作暂停。滑模正常滑升需要以混凝土供料、混凝土初凝等现场施工情况为依据,对滑升的速度进行合理的确定。本设计闸墩滑模按正常滑升每次间隔2h,日滑升高度最大控制在3.6m左右。滑模滑升正常要求达到软脱模施工,脱模混凝土强度控制在0.1~0.3MPa。

3.5 表面修整及养护

在混凝土脱模之后需要立即对混凝土表面进行修整和养护。通常是利用抹子在混凝土的表面对混凝土浆液进行压平和修补,如果表面比较平整,那么可以不进行修整。为保证已经浇筑完成的混凝土具有硬化条件,并且减少裂缝,可以在辅助盘上设洒水管对混凝土进行常流水养护。

4 滑模施工中的问题及处理

在滑模施工中经常出现的问题保留:滑模操作盘倾斜、滑模盘平移、扭转、模板变形、混凝土表面缺陷以及爬杆弯曲等,其根本原因在于千斤顶工作存在不同步现象,荷载不均匀,浇筑不对称,纠偏过急等。因此,在施工中首先把好质量关,加强观测检查工作,确保良好运行状态,发现问题及时解决。

4.1 纠偏问题处理

利用千斤顶自身纠偏,即关闭1/5的千斤顶,然后滑升2~3个行程,再打开全部千斤顶滑升2~3个行程,反复数次逐步调整至设计要求。并针对各种不同情况,施加一定外力给予纠偏。所有纠偏工作不能操之过急,以免造成混凝土表面拉裂、死弯、滑模变形、爬杆弯曲等事故发生。

4.2 爬杆弯曲问题处理

爬杆弯曲时,采用加焊钢筋或是斜支撑,若是弯曲严重,需切断,然后接入爬杆,并重新和下部爬杆进行焊接,加焊“人”字形的斜支撑。

4.3 模板变形问题处理

若是模板变形较小,则多应通过撑杆进行加压复原;若是模板变形严重,则应拆除模板加以修复处理。

4.4 混凝土表面缺陷处理

局部立模,然后补上比原标号高上一级的膨胀细骨料混凝土,使用抹子将其抹平。

5 结语

综上所述,在水利水电工程建设中,滑模施工技术是一种比较常见的施工方法,被广泛的进行运用,并且也取得了良好的效果。但是因为滑模技术具有较高的机械化程度和较高的施工要求,因而在施工中必须要严格按照施工规范进行施工,在今后的工作还需要进一步的对滑模施工技术进行研究,不断的提高滑模施工技术水平。

[1]宁云刚.薛春雨.水利水电工程中滑模施工技术研究[J].黑龙江科技信息,2011(10):56~57.

[2]黄科武.浅谈滑模技术在水利水电工程施工中的应用[J].科技致富向导,2013(30):55.

[3]李建强.滑模施工技术在弧底梯形渠衬砌工程中的应用[J].山西建筑,2011(14):83~85.

TV544

A

1004-7344(2016)08-0091-02

2016-3-2

李 茂(1981-),男,汉族,贵州贵阳人,工程师,本科,主要从事工作和研究方向为水利水电工程方面。