金属层厚度对金属/聚合物双层膜结构脱模过程的影响

郑 旭,王 清,孟丽华,张 睿,张星远

(1.山东科技大学 土木工程与建筑学院,山东 青岛 266590;2.山东科技大学 电子通信与物理学院,山东 青岛 266590)

金属层厚度对金属/聚合物双层膜结构脱模过程的影响

郑旭1,王清1,孟丽华2,张睿1,张星远1

(1.山东科技大学 土木工程与建筑学院,山东 青岛 266590;2.山东科技大学 电子通信与物理学院,山东 青岛 266590)

摘要:在使用直接压印法制备金属/聚合物双层膜结构纳米图案时,脱模过程分析对双层膜结构的无缺陷成型具有至关重要的作用。采用有限元模拟的方法,通过改变金属层的厚度探讨在脱模过程中对金属层应力和变形的影响。根据数值模拟结果绘制出金属层在脱模过程中最大应力和变形量随金属层厚度的变化曲线。通过对变化曲线的分析,发现金属层上中部的最大应力值以及弯曲变形量随着金属层厚度的增加而减小,并且金属层厚度为50 nm时具有最佳的脱模效果,更适用于金属/聚合物双层膜结构的脱模过程。

关键词:直接压印;双层膜结构;有限元法;应力;变形

自从纳米压印技术(nanoimprint lithography,NIL)被提出以来[1],这项技术因其生产效率高、成本低以及工艺过程简单等优点,逐渐成为制备微纳结构的主要方法之一[2]。在纳米压印技术提出的早期,主要是针对聚合物进行压印[3-4]。之后,研究者发现金属微结构对于改善光电子器件具有重要作用,于是研究者开始探究如何运用纳米压印技术制备金属图案。近几年,许多制备金属微纳结构的方法被研究者提出[5],其中主要包括:直接压印[6-12]、剥离技术[13]、固态电化学冲压法[14]以及逆压印法[15]。

通过比较这几种制备方法,直接压印法制备金属图案具有高效率、操作简单的优点,更适合商业生产。因此大量的研究者开始关注直接压印金属结构的方法。Buzzi等[6]以硅模板用直接压印的方法成功制备金属纳米结构;Greer等[7-8]将钻石模板的纳米图案转移到了金属钛的表面。虽然这种直接对金属层压印的方法可以成功制备出金属纳米图案,但是压印过程中需要超高的压力以及温度来辅助压印[9],而且容易对模板以及衬底造成损害。为了解决这个问题,研究者对直接压印进行了改进,即在金属层下面增加一层聚合物垫层,形成金属/聚合物双层膜结构[10]。这项新技术与传统的热压印方法流程对比如图1所示。对于这项新技术,Chen等[10]使用改进后的尖锐模板对双层膜结构进行压印,大大降低了所需的压印压力。Liu和Yao等[11-12]分别用有限元模拟和实验的方法研究模板参数,金属层厚度以及温度等因素对双层膜结构压印过程的影响。

图1 传统热压印(左)与直接压印法制备双层膜结构(右)流程图

已有的研究主要对使用直接纳米压印方法制备金属结构压印过程中产生的问题进行了研究,但作为纳米压印的重要环节之一的脱模过程却很少有人探究。然而在实际生产过程中,很多压印缺陷是在脱模过程产生的[16-17]。本研究使用有限元模拟的方法,通过改变金属层厚度,得到金属层在脱模过程中应力以及弯曲变形,来探究对双层膜结构脱模过程的影响。并绘制了不同金属层厚度的最大应力和弯曲变形曲线图,更好的研究金属层的受力与变形规律,为优化脱模过程提供了重要参考。

1数值模拟

1.1材料属性

为了探究金属层厚度对脱模过程的影响,采用ANSYS15.0对脱模过程进行模拟。模拟中聚甲基丙烯酸甲酯(polymethylmethacrylate,PMMA)作为压印胶层材料,聚合物上层为钛(Ti)金属层共同组成双层膜结构,模板选择镍(Ni)模板。其中Ni模板和金属层定义为弹性材料,聚合物PMMA相较于模板和金属层更容易发生变形,因此定义为超弹性材料。为了让仿真材料更符合实际,采用C10和C01(Mooney-Rivlin模型常数)定义PMMA的材料属性[18-20]。假设PMMA 为不可压缩的各向同性材料,可以用Mooney-Rivlin模型表示其力学性能。C10和C01与聚合物的弹性模量E的关系为:

6(C01+C10)≈E,C01=0.25C10;

(1)

(2)

式中:E为聚合物的弹性模量,C10和C01为Mooney-Rivlin参数。模型中所用参数如表1所示。

表1 模拟中所用材料参数

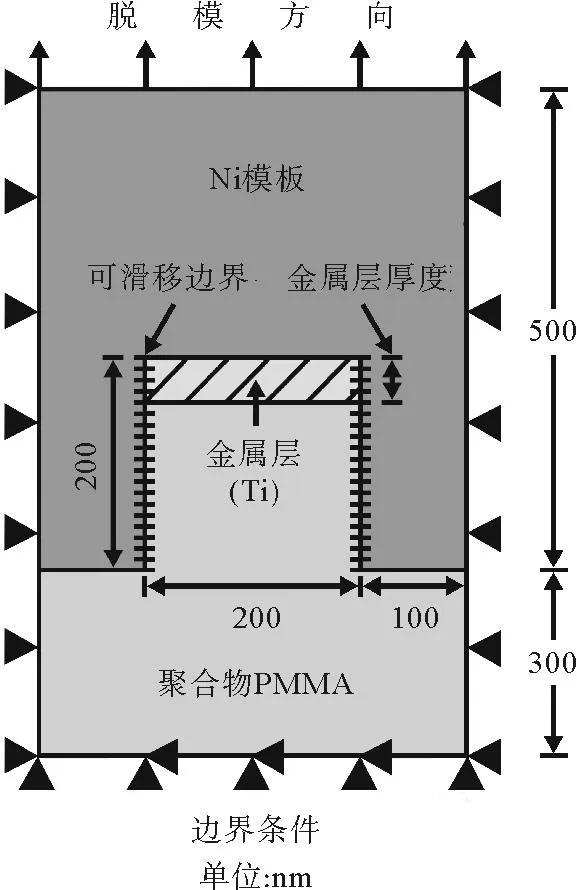

1.2几何模型及边界条件

图2 模型几何尺寸及边界条件

模型的几何尺寸和边界条件如图2所示。本文将通过对照模拟来探究模板金属层厚度对脱模过程的影响。其中金属层厚度分别选取20、30、40和50 nm。除此之外,模板宽度和高度均为200 nm,模板周期为400 nm。在模拟中,假设双层膜结构已经完全填充到模板空腔内,忽略双层膜结构由于填充或聚合物收缩等原因产生的残余应力。在建立的模型中,底边所有方向均不可移动,两侧边沿高度方向可以移动,但水平方向不能移动。为了模拟聚合物与模板的分离过程,定义模板与聚合物之间的接触面为可滑动面。模板的位移作为模拟中的载荷控制量,通过控制模板竖直向上200 nm的位移完成脱模过程。

1.3有限元模型

在建立的有限元模型中,模板和金属层采用四节点PLANE42单元,聚合物采用四节点PLANE182单元,模板与双层膜结构之间的接触关系用两节点接触单元CONTA171定义。双层膜结构中的金属层和聚合物的接触面设置成共节点单元。模拟中不考虑沿模板和聚合物厚度方向的应力变化,且该模型简化为平面应力问题。划分网格时,聚合物和模板的单元尺寸为20 nm×20 nm,为了更好的探究金属层的应力变化,对金属层的单元进行局部细化,单元尺寸为4 nm×20 nm。

脱模过程中,脱模阻力主要由模板和金属/聚合物双层膜结构之间的摩擦力和黏附力组成,通过ANSYS中的接触单元可以为接触面设定摩擦系数以及黏附力,其中模板和聚合物之间的黏附力为110 MPa,摩擦系数为0.45;模板和金属层之间的摩擦系数为0.3,黏附力忽略不计。

2结果与分析

2.1双层膜结构的受力和变形特征分析

已有的研究表明,双层膜结构中金属层厚度对结构的成型质量具有重要作用[21]。如图3所示,通过改变有限元模型中金属层的厚度,得到厚度分别为20、30、40和50 nm时不同脱模时刻的双层膜结构von-Mises应力云图,图中MX代表脱模过程中的最大应力。从图3可以看出,在脱模过程中应力集中主要产生在金属层的上中部,并且金属层会产生弯曲变形。

如图3(a)所示,当金属层厚度20 nm时的最大应力值为1 920 MPa,远超其屈服强度值600 MPa,金属层出现明显的弯曲变形,进而将导致结构出现缺陷;如图3(b)所示,当金属层厚度增加到30 nm时,最大应力下降为1 480 MPa,而且金属层的变形也随之降低;当金属层厚度增加到40 nm(图3(c))以及50 nm(图3(d))时,的最大应力值分别为891 MPa和629 MPa,与此同时金属层结构的顶端出现弯曲变形程度大大降低。因此金属层的厚度对于双层膜结构的质量具有至关重要的影响,后文将对不同金属层厚度条件下的金属层上中部应力变化,以及金属层的弯曲变形情况进行详细讨论。

2.2金属层厚度对双层膜结构的影响

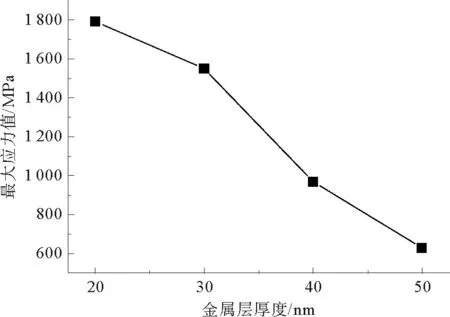

为了探究金属层厚度对金属/聚合物双层膜结构在脱模过程中应力以及变形的影响,对不同金属层厚度进行模拟。如图4所示,根据模拟得到的数据,得到不同金属层厚度条件下,金属层上中部的最大应力变化曲线图。图5为脱模过程中金属层产生的最大弯曲变形量。其中,金属层的最大弯曲变形量指的是金属层上部角点与上中部节点的最大相对位移。

图3 不同金属层厚度的双层膜结构在脱模过程中的最大应力图

图4 金属层上中部最大应力值的变化图

图5 金属层的最大弯曲变形量

由图4可得,金属层上中部的最大应力值随着金属层厚度的增加而减小。观察图5可以看出,金属层在脱模过程中会产生弯曲变形,并随着金属层厚度增加而减小。根据材料力学,结构的抗弯性能是由结构的抗弯刚度决定的,当结构的弹性模量相同时,其截面惯性矩为主要因素。结构的抗弯刚度以及截面惯性矩的公式如下:

Flexuralstiffness=EI。

(1)

(2)

其中:E、I、b和h分别为弹性模量、截面惯性矩、截面宽度和截面高度。根据计算可以得到Id=50>Id=40>Id=30>Id=20,因此金属层厚度越大,其截面惯性矩越大,抗弯刚度也越大,所以在脱模过程中产生的弯曲变形和应力值也随之降低。

从图5可以看出,当金属层厚度从20 nm增加到40 nm时,金属层的弯曲变形量线性下降至0.7 nm;金属层厚度为40 nm和50 nm时,变形量基本可以忽略不计,说明在这两种金属层厚度条件下,金属层的抗弯刚度足以抵抗脱模阻力。综合图4和图5可以看出,仅当金属层厚度为50 nm时,金属层在脱模过程中的应力值整体小于其屈服应力(600 MPa),说明金属层在脱模过程中只会产生弹性变形。并且从图5可以观察到,当金属层厚度为50 nm时,金属层的最大弯曲变形量仅为0.6 nm。因此通过对比这几组模拟,金属层厚度为50 nm为最佳脱模厚度。

3结论

1) 通过有限元方法对双层膜结构的脱模过程进行模拟,探究金属层厚度对脱模的影响,得到不同金属层厚度脱模过程中的等效应力云图。通过分析双层膜结构在脱模过程中应力变化和变形特征,发现应力主要集中在金属层上中部,且金属层易产生弯曲变形。

2) 根据模拟结果绘制出不同金属层厚度时,金属层上中部最大应力以及弯曲变形量的变化曲线。根据所得曲线,金属层上中部的最大应力值以及弯曲变形量随着金属层厚度的增加而减小。

3) 对照模拟,发现金属层厚度为50 nm更适用于金属/聚合物双层膜结构的脱模过程。模拟结果为双层膜结构的脱模过程提供了适宜的模板和金属层厚度的参数,同时也为以后对模板周期以及脱模过程优化方案的进一步探究奠定了基础。

参考文献:

[1]CHOU S Y,KRAUSS P R,WEI M S,et al.Nanolithographically defined magnetic structures[J].Scripta Metallurgica et Materialia,1995,33(10):1537-1544.

[2]HANSEN H N,HOCKEN R J,TOSELLO G.Replication of micro and nano surface geometries[J].CIRP Annals-Manufacturing Technology,2011,60(2):695-714.

[3]蒋梦琳,林仕伟.纳米热压印聚合物材料的研究进展[J].高分子材料科学与工程,2013,29(4):173-177.

JIANG Menglin,LIN Shiwei.Progress of the thermal nanoimprint lithography polymer materials[J].Polymer Materials Science and Engineering,2013,29(4):173-177.

[4]刘瑞宏,李海华,王庆康.纳米压印过程中的聚合物流变机理[J].上海交通大学学报,2012,46(6):887-891.

LIU Ruihong,LI Haihua,WANG Qingkang.Study on rheological mechanism of polymer used in nano-imprint lithography[J].Journal of Shanghai Jiaotong University,2012,46(6):887-891.

[5]YU C C,CHEN H L.Nanoimprint technology for patterning functional materials and its applications[J].Microelectronic Engineering,2015,132(10):98-119.

[6]BUZZIA S,ROBINB F,CALLEGARIB V,et al.Metal direct nanoimprinting for photonics[J].Microelectronic Engineering,2008,85(2):419-424.

[7]GREER A I M,SEUNARINE K,KHOKHAR A Z,et al.Direct nanopatterning of commercially pure titanium with ultra-nanocrystalline diamond stamps[J].Physica Status Solidi A,2012,209(9):1721-1725.

[8]GREER A I M,SEUNARINE K,KHOKHAR A Z,et al.Increased efficiency of direct nanoimprinting on planar and curved bulk titanium through surface modification[J].Microelectronic Engineering,2013,112(5):67-73.

[9]MEKARU H.Formation of metal nanostructures by high-temperature imprinting[J].Microsystem Technologies,2014,20(6):1103-1109.

[10]CHEN H L,CHUANG S Y,CHENG H C,et al.Directly patterning metal films by nanoimprint lithography with low-temperature and low-pressure[J].Microelectronic Engineering,2006,83(4):893-896.

[11]LIU D S,TSAI C Y,LU Y T,et al.Finite element method investigation into nanoimprinting of aluminum/polyimide bi-layer substrates[J].Microelectronic Engineering,2010,87(11):2361-2367.

[12]YAO C H,HSIUNG H Y,SUNG C K.Influences of process parameters and mold geometry on direct nanoimprint[J].Microelectronic Engineering,2009,86(4/5/6):665-668.

[13]CAI H B,REN W Z,ZHANG K,et al.Fabrication of metallic nanopatterns with ultrasmooth surface on various substrates through lift-off and transfer process[J].Optics Express,2013,21(26):32417-32424.

[14]PETER L,SCHULT Z,KENG H H,et al.Solid-state electrochemical nanoimprinting of copper[J].Journal of Vacuum Science and Technology.B:Microelectronics and Nanometer Structures,2007,25(6):2419-2424.

[15]CHEN H L,LEE W H,FAN W,et al.Reduction of polarization and swing effects in a high numerical aperture exposure system by utilizing resist antireflective coatings[J].Microelectronic Engineering,2009,86(1):83-87.

[16]王清,张睿,张金涛,等.热压印聚合物成型体脱模过程中接触脱离分析[J].山东科技大学学报(自然科学版),2015,34(5):1-5.

WANG Qing,ZHANG Rui,ZHANG Jintao,et al.Contact detaching analysis of imprinted polymers during demolding in thermal imprint lithography[J].Journal of Shandong University of Science and Technology (Natural Science),2015,34(5):1-5.

[17]贺永,傅建中,陈子辰.微热压成型脱模缺陷分析及其脱模装置[J].机械工程学报,2008,44(11):53-58.

HE Yong,FU Jianzhong,CHEN Zichen.Demolding defects and the design of demolding device in micro hot embossing process[J].Chinese Journal of Mechanical Engineering,2008,44(11):53-58.

[18]褚金奎,郭庆,孟凡涛,等.热压印中聚合物填充过程的仿真分析[J].半导体技术,2008,33(11):976-980.

CHU Jinkui,GUO Qing,MENG Fantao,et al.Simulation analysis of the filling process of polymer in hot embossing[J].Semiconductor Technology,2008,33(11):976-980.

[19]罗康,荆宜青,段智勇.激光辅助纳米压印填充过程有限元分析[J].华北水利水电学院学报,2013,34(4):98-101.

LUO Kang,JING Yiqing,DUAN Zhiyong.Finite element analysis of laser-assisted nano-imprint filling process[J].Journal of North China Institute of Water Conservancy and Hydroelectric Power,2013,34(4):98-101.

[20]WANG Q,ZHANG R,ZHENG X,et al.Analysis of von mises stress and deformation of resists during demolding process of nanoimprinting[J].Journal of Photopolymer Science and Technology,2015,28(4):557-562.

[21]SUNG S,KIM C H,CHOI D G,et al.Direct nanoimprint of metal bilayer for tunnable metal photonic properties[J].Japanese Journal of Applied Physics,2013,52(10):1951-1958.

(责任编辑:吕海亮)

收稿日期:2015-12-23

基金项目:山东省“泰山学者”建设工程专项资金资助项目(TSHW20130956)

作者简介:郑旭(1989—),男,山东枣庄人,硕士研究生,主要从事功能材料与智能结构研究. 王清(1966—),男,河北石家庄人,教授,博士生导师,主要从事功能材料与智能结构、微纳米成型与表面功能化研究,本文通信作者.E-mail:profqwang@163.com

中图分类号:TN405

文献标志码:A

文章编号:1672-3767(2016)04-0080-06

Effects of Metal Layer Thicknesses on Metal/Polymer Bi-layer Structure during Demolding Process

ZHENG Xu1, WANG Qing1, MENG Lihua2, ZHANG Rui1, ZHANG Xingyuan1

(1.College of Civil Engineering and Architecture, Shandong University of Science and Technology,Qingdao, Shandong 266590, China; 2.College of Electoronics,Communications and Physics,Shangdong University of Science and Technology,Qingdao,Shandong 266590,China)

Abstract:Analysis of the demolding process plays a crucial role in fabricating flawless structure for direct nanoimprinting in metal/polymer bi-layer structure. In this paper, the finite element method was used to investigate the effects of the metal layer thicknesses on deformation and stress during the demolding process by changing the thickness of the metal layer. The maximum von Mises stress and bending deflection curves of different metallic thicknesses were drawn on the basis of simulation results. The curves indicate that the maximum stress and bending deflection decrease with the increase of metallic thickness and that the metal layer with the thickness of 50 nm can produce the optimal demolding result and is more suitable to be applied for direct nanoimprinting in metal/polymer bi-layer structure during demolding process.

Key words:direct nanoimprint lithography; bi-layer structure; finite element method; stress; deformation