灰铸铁和铝合金消失模铸造工艺的差异性

马红兵

(陕西法士特汽车传动集团有限责任公司,陕西宝鸡 722409)

灰铸铁和铝合金消失模铸造工艺的差异性

马红兵

(陕西法士特汽车传动集团有限责任公司,陕西宝鸡722409)

以公司重型变速器壳体为例,结合多年生产经验,分析并讨论了不同的材质(灰铸铁和铝合金)在消失模铸造工艺中的差异性。从原材料预发泡、白模成型、粘接、涂层及造型等不同方面进行研究,结果表明:灰铸铁和铝合金消失模铸造工艺差异性较大,应因地制宜,根据材质不同采用不同的设备和工艺参数,达到生产需要,为同行提供借鉴经验。

消失模铸造;灰铸铁;铝合金;变速器壳体

能耗、安全和环保等方面是未来汽车考察的核心问题。在满足整车使用和经济要求的前提下,通过整车零部件结构优化设计、材料应用等方面实现减重,符合了技术发展的潮流。变速箱作为汽车的关键零部件之一,减重是势在必行。我公司于2 008年率先提出变速箱壳体的材质由灰铸铁更改为铝合金,采用消失模铸造工艺生产。

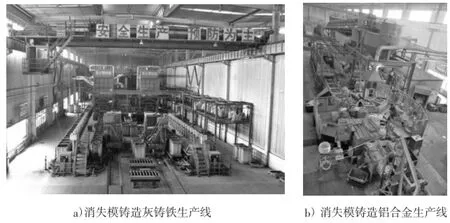

目前,公司拥有消失模灰铸铁和铝合金铸造生产线:灰铸铁消失模生产线年产3.5万吨铸件,铸件重量15 kg~110 kg;白区采用国产全自动预发泡机和半自动液压成型机,并采用珠粒输送系统将珠粒自动输送到成型机;黑区由三条循环造型浇注线(图1a)和中频熔化炉组成。铝合金消失模生产线年产6 000多吨铸件,铸件重量10 kg~45 kg;白区采用德国Teubert全自动预发泡机和全自动卧式成型机,黑区引进美国Vulcan公司的消失模铝合金自动生产线(图1b)、德国Striko Westofen集中熔化炉、铝液处理和自动浇注系统。

通过两种生产线生产灰铸铁和铝合金变速箱壳体,重点介绍原材料预发泡、白模成型、粘接、涂层及造型等差异性,以及两者工艺重点和注意事项,为同行提供研究和生产经验。

1 材料性能

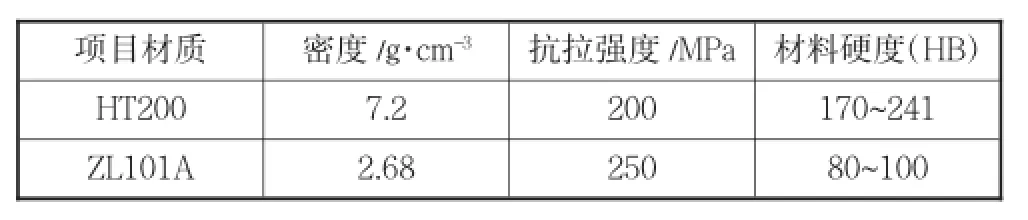

灰铁和铸铝材质要求见表1所示。

表1材料性能

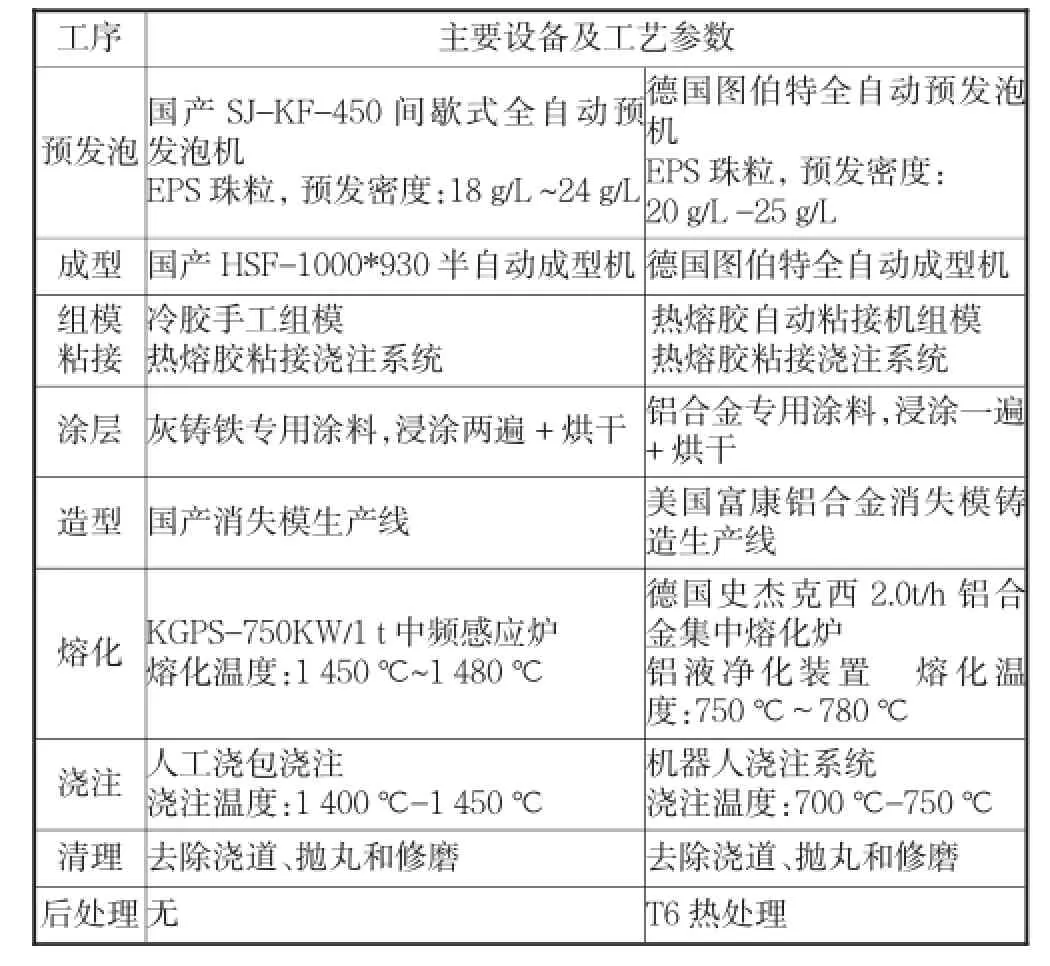

2 消失模铸铁和铝合金工艺差异

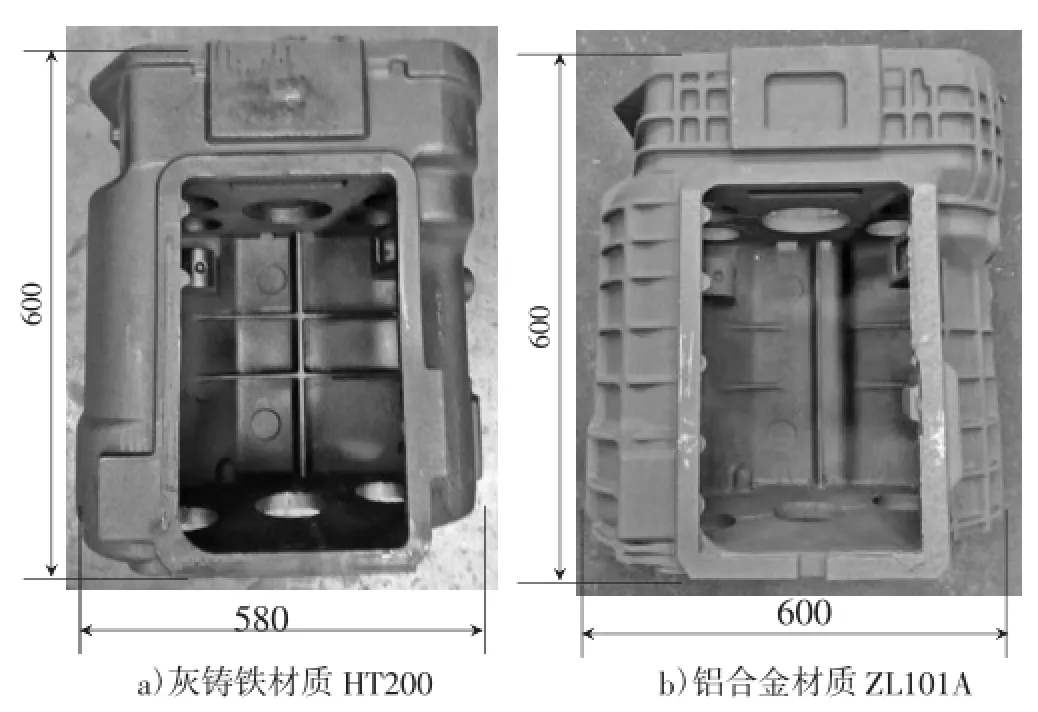

消失模铸铁和铝合金工艺差异见图2、表2.

2.1泡沫模样

2.1.1珠粒材料

由于灰铸铁的铸造温度在1 400℃~1 450℃,珠粒可选用EPS和共聚料;铝合金的铸造温度在700℃~750℃,EPS发气量很小,主要为液态产物,因此选用EPS.

2.1.2EPS预发泡

通过预发,EPS珠粒可膨胀35~50倍,一般情况下,铝合金的较佳预发泡堆积密度为20g/L ~25 g/L,灰铸铁为18 g/L-24 g/L.为获得高质量的预发珠粒,除了高质量的原始珠粒、需采用高性能的预发泡机,采用德国TeubertTDV-100LF预发泡机(图3),蒸汽压力自动调节,精确控制,进料称量的精确度高、具有自动检测和反馈控制装置,珠粒的干燥程度一致、不易形成死料。

图1 消失模铸造生产线

图2 消失模铸铁和消失模铝合金工艺区别

表2 消失模铸铁和消失模铝合金主要设备及工艺参数

图3 德国TeubertTDV-100LF预发泡机

2.1.3模样成型

该铸件属于薄壁件,铸件收缩率比厚壁件要小,铝合金模型收缩率(材质EPS):自由收缩率1.8%~2.0%,受阻收缩率1.6%~1.9%;灰铸铁模型的收缩率(材质EPS):自由收缩率0.9%~1.2%,受阻收缩率0.6%~1.0%.珠粒预发泡和模型质量稳定性与铸件质量密切相关,预发泡珠粒粒径大小均匀、珠粒均匀填充模具型腔,生产的模片各部分密度一致,融合度一致,可减少浇注缺陷,提高铸件的质量和表面光洁度。德国Teubert卧式成型机(图4)采用多把料枪同时进料能够获得密度一致的模型。

2.1.4组模粘接

粘接材料有冷胶和热熔胶之分,冷胶固化速度慢,在固化过程中需要用胶带固定,防止错模,常见的双组分脲醛树脂熔化温度高,铝合金的浇注温度不会使胶熔成液体,停留在铸件中成为缺陷。冷胶在溶剂挥发后体积收缩,固化后粘接缝处会下凹,最后会减小粘接面处铸件壁厚,成为渗漏和破坏的根源。热熔胶的熔点低,凝固速度快,体积收缩小,因此,铝合金铸造更适合使用热熔胶。

热熔胶自动粘接机(如图5)与手工粘接相比,具有粘接面用胶量均匀,平整,无缝隙,操作重复性好,粘接质量稳定的特点,灵活程度差,适合粘接面简单、批量大的铸件生产。

2.1.5浇道系统的设计

图4 德国Teubert卧式成型机

图5自动粘接机

为使金属液相对平稳充型,气化或熔化后的模型材料有效排出型腔,一般采用底注浇道。

灰铸铁采用封闭式或半封闭式浇道,铝合金采用开放式或半开放式。由于铝合金的收缩率大,主浇道对铸件要起补缩作用,因此主浇道截面积一般比较大,压头比灰铸铁的高100 mm~200 mm.

2.1.6涂层

由于灰铸铁熔化温度高,EPS和共聚料主要以气体形式存在,必须采用负压浇注;铝合金熔化温度低,EPS主要以液体形式存在,采取无负压浇注,其液态主要通过涂层吸附和渗出,涂层的厚度相对灰铸铁要薄,且涂层相对灰铸铁要有良好的保温性能,透气性相对低。公司铝合金均是一遍涂层,厚度为0.2 mm~0.5 mm,对浸涂后的涂层均匀程度高,采用工人手工流平是一个非常繁重的体力劳动,并且一致性差,最好采用机器人或机械装置进行涂层和流平。

2.2造型

2.2.1型砂的选用

优先选用圆形的天然石英砂,多角形的人工石英砂也可使用;灰铸铁选用30目~50目的粒度,铝合金选用50目~100目的粒度,型砂粒度越集中越好。

2.2.2旧砂处理

型砂长期使用后(特别是浇注铝合金铸件时)在型砂表面凝聚一些泡塑分解产物,使型砂流动性变坏,所以应予以清除,清除型砂表面凝聚物的方法是将型砂加热至800℃以上进行焙烧,冷却后再重复使用。

2.2.3干砂铸型定型方法

1)铸型上方留有较大的吃砂量,靠型砂的自重,维持浇注时砂型不变,这对于小件和铝合金是有效的,对于较大和黑色金属来说,靠上部吃砂量型砂自重维持砂型不变是有困难的。

据调查,全市3个规模为100亩左右的粮食家庭农场,稻麦两熟一年纯收入约8-12万元,家庭农场盈利能力明显高于普通农户。而部分流转面积在200亩左右,以经营秧草、蔬菜、花木等设施农业为主的农地合作社,盈利能力比以种粮为主的家庭农场还要更高些,除通过项目获得国家财政补助外,其经营性收入每亩地每年可净赢利1500元左右。

2)砂型顶部加压重(压箱铁),防止浇注时抬箱,在不抽负压浇注时,采用此种方法维持铸型不变。

3)负压浇注情况下,铸型内形成负压,靠铸型上表面与型内的压差使砂子“粘结”在一起,维持浇注时铸型不溃散,这种“负压定型”的方法,使之负压实型铸造时不必采用压箱铁或留有较高的顶部吃砂量来维持铸型不变。

2.3熔化浇注

2.3.1熔化

灰铸铁熔化一般多采用中频熔化炉,操作相对简单、效率高、质量容易控制,熔化温度一般在1 450℃~1 480℃;铝合金一般多采用天然气熔化炉,由于铝合金的特点,熔炼相对灰铸铁复杂,需要粗精练、变质、除气、除渣和静置等,在铝液转运过程中尽量使铝液平稳,熔化温度一般在750℃~780℃.

2.3.2浇注方式

灰铸铁采用负压浇注,负压范围-0.03 MPa~~-0.05 MPa;铝合金采用无负压浇注。

浇注温度:灰铸铁在1 400℃~1 450℃,铝合金在700℃~750℃,薄壁件、小件取浇注温度上限,厚大件取浇注温度下限。在生产中,我公司消失模铝合金件采用机器人浇注,相比较而言,机器人浇注更能避免人工浇注过程中在浇注速度上的差别,有效消除人为因素的影响。

2.4铸件清理

铸件清理一般包括:去除浇道、抛丸和修磨。

灰铸铁件的浇道一般用铁榔头敲掉;铸件表面的涂料用抛丸机进行清理,一般选用直径1.5 mm左右的铸钢丸;铸件表面的凸点或多肉用安装角磨片的角磨机进行修磨。

铝合金件的浇道一般用带锯或者圆盘锯切掉,锯片选用铝合金专用锯片;铸件表面的涂料采用喷抛丸机进行清理,一般选用直径0.6 mm~0.8 mm的不锈钢丸;铸件表面的凸点或多肉用安装砂布轮的角磨机进行修磨。

2.5铸件后处理

消失模铝合金需要进行T6处理,其性能才达到要求。有研究人员试验表明:消失模灰铸铁件的残余应力较普通粘土砂型铸铁件有较大减少(约30%),因此一般要求的铸件不再进行人工时效处理。

3结论

通过多年从事消失模铸造灰铸铁件和铝合金件的生产实践总结,由于材质性能不同,金属液充型时发生的物化反应完全不一样。在实际生产中,应依据各自的特点制定相应的工艺。同时好的产品质量不仅需要制定合理的工艺,还需要配备性能优良的设备,对消失模铸造铝合金件更加明显。

[1] 黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004.

[2] 黄天佑,黄乃瑜,吕志刚.消失模铸造技术[M].北京:机械工业出版社,2004.

[3] 刘波,刘秋荣、郑华昌,等.德国成型设备应用国产化珠粒的研究[J].铸造技术,2010(12):1473-1475.

[4] 伍斌华.典型的箱体类铸件消失模涂料的研制[G]//安徽芜湖:2013年8月中国消失模铸造年会论文集.安徽芜湖中国铸造协会,2013.

[5] 邓宏运,阴世何,主编.消失模铸造及实型铸造技术实用手册[M].北京:机械工业出版社,2013.

Difference of Lost Foam Process between Gray Iron and Aluminum Alloy

MA Hong-bing

(Shanxi Fast Auto Drive Group Company,Baoji Shanxi 722409,China)

This paper analyses and discusses the difference of different material(gray iron and aluminum alloy)in the process of the lost foam casting taking the example of heavy transmission housing combined with years of production experience.The results show that the process of gray iron and aluminum alloy lost foam casting is different,and cannot copy.For different materials,it should choose the different equipment and process parameters to achieve the production requirement,and to provide reference for colleagues.

lost foam process,gray iron,aluminum alloy,transmission housing

TG249

A

1674-6694(2016)03-0059-04

10.16666/j.cnki.issn1004-6178.2016.03.017

2016-04-15

马红兵(1977-),男,工程师,大学本科,主要从事铸造生产及管理。