内燃机定位板质量改进

张红坎,刘利平

(共享装备股份有限公司,宁夏银川 750021)

内燃机定位板质量改进

张红坎,刘利平

(共享装备股份有限公司,宁夏银川 750021)

为了解决内燃机定位板铸件上的夹砂、尺寸问题的质量缺陷,本文通过采用增设撸芯头和间距消失模支撑块的方式来固定砂芯的方法,解决了铸件夹砂和尺寸不合格的问题。

夹砂;尺寸不合;消失模;铸件

铸造过程中砂芯的固定(即芯头的设计)是最重要的,它涉及到了铸件尺寸的精度及其很多由于砂芯固定不好导致的夹砂、呛火等铸造缺陷。所以,砂芯的固定是每一位铸造工艺设计者初始策划工艺方案时就要考虑的问题。同一个产品,不同的工艺设计方案和不同的工艺设计者会有不同的砂芯固定方法。总体而言,砂芯在铸型中有准确位置,并能承受砂芯重量和浇注时液体金属对砂芯的浮力,使之不致破坏,芯头应能及时将浇筑时产生的气体排出型腔[1]。但是有些产品由于本身结构的关系,砂芯不能很好的固定,或者采用芯头固定会带来新的铸造缺陷,这就需要一些特殊的方法来实现砂芯的固定。本文利用砂型铸造与消失模的混合应用,解决了因芯头固定问题导致的产品尺寸不合格及芯头蹭砂带来的夹砂问题。

1 产品结构及现有工艺

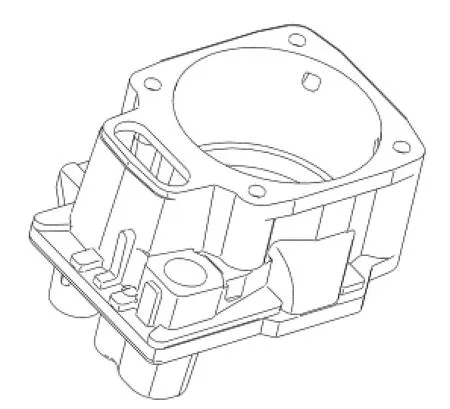

图1是内燃机定位板示意图,图2是其剖视图,可以看到此内燃机定位板整体结构复杂,且属于薄壁件,最薄处皮厚仅为6.4 mm,材质需求为HT300,并且要求铸件能够通过1MPa的压力测试,质量要求高。

图1 内燃机定位板示意图

图2 内燃机定位板内部剖视图

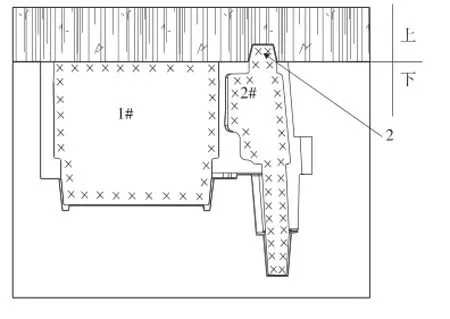

2 铸件问题及分析

图3为铸造此内燃机定位板的现有工艺方案,采用此工艺方案,导致此定位板报废的原因就是1#芯与2#芯之间的50 mm相对间距尺寸变小了。分析其原因:首先,检查工艺给出的芯头沿周的间隙(即图3中箭头1所示的位置),经过测量此间隙为0.5 mm,符合金属模具生产精度控制要求;其次,在排除了芯头沿周间隙的问题后,为了寻找出问题的根本原因,对现场实际生产情况进行跟踪,发现2#砂芯下到型腔中后下不到底,操作者则采用修磨芯头的方法使2#砂芯下到位,此修磨芯头的操作间接导致了芯头沿周间隙发生了变化;再次,2#砂芯上大下小并且大的方向面向与1#砂芯的方向,致使2#砂芯在自身重力的作用下也会有向左倾倒的趋势。至此,找到了导致1#芯与2#芯之间的50 mm相对间距尺寸变小的根本原因,即由于芯头与型腔配合间隙变大导致2#砂芯向1#砂芯方向倾倒,使得两者将的间距变小。而使芯头与型腔的配合间隙变化的原因有以下因素:一方面,2#砂芯下不进去的原因是芯头上流涂了一层涂料,工艺设计时可能没有考虑涂料层的厚度导致施涂后的砂芯的芯头尺寸变大;另一方面,工艺设计时考虑了涂料层的厚度,并留有了相应的配合间隙,但由于涂料层的厚度与涂料的波美度有关系,而波美度标准又是一个较大的范围值,此就导致了涂料层的厚度值波动较大,当波美度小涂料层较薄时,芯头穿过型腔时配合就比较松,从而导致芯头与型腔间的间隙较大,无法对2#芯起到固定作用,2#砂芯在重力作用下就会产生向1#砂芯方向的倾倒;当波美度大涂料层厚度较厚时,芯头的尺寸就会超过工艺所预留的间隙,砂芯就下不到底,而修磨芯头又很容易使此配合间隙又变大了,又导致2#砂芯的倾倒。

图3内燃机定位板现有工艺

图4工艺修改

3 工艺改进

为解决以上问题,对此内燃机定位板的现有工艺进行修改,在2#砂芯的上部增加与上箱定位的撸芯头,如图4中箭头2所示,这样2#芯由上、下两个芯头固定就不会再有发生倾倒的风险。按照修改后的工艺进行试生产,生产的首件产品尺寸合格,之后开始小批量生产,从抛砂后的铸件看尺寸不合格的问题得到了解决。但是在2#砂芯新增加的芯头附近有夹砂缺陷,小试共生产了14件,就有5件产生了夹砂缺陷,说明此工艺仍不完善,需要进一步改进。于是对于以上修改的工艺进行重新的审核和评定,问题依然出现在了2#砂芯的下部芯头与型腔的配合间隙上,若此间隙合适,则合箱过程中2#芯撸芯头不会蹭砂;若间隙不合适,2#砂芯向左倾倒,而由于撸芯头的存在,合箱时2#芯撸芯头虽然将尺寸校正回来了,但是2#芯的撸芯头与上箱间由于力的作用就会蹭砂子,导致了铸件夹砂报废。按照图4的工艺解决了尺寸问题,但带来了夹砂问题,改进不成功。

从以上两次分析来看,问题的根本依然是型芯的配合间隙,但此间隙又取决于涂料层的厚度,而涂料层的厚度是一个不稳定的值,为了解决此问题,提出了如下的解决方案:

方案1:型腔流涂料时用塞子将2#芯芯头塞住,砂芯在流涂前将芯头用胶带粘住,这样两个芯头都不带涂料,也不存在涂料层的影响,可以让型芯更好的配合。

分析:此方法可以解决型芯间隙匹配问题,但是操作繁琐,效率低,另芯头侧面不流涂料,树脂砂浇注后挥发的气体会进入铸件,导致铸件的呛火,所以此方法不可行。

方案2:制作50 mm长的尺寸卡板,调整两个砂芯,直到卡板取出后砂芯不移动方可合上箱。

分析:此方法可以解决芯头蹭砂问题,但是砂芯间隙还是取决于涂料层厚度,如果间隙不合适,就需要用封箱泥条垫芯头,反复试验,直到卡板取出砂芯不移动方可,效率很低,对于大批量生产的铸件来说此方法不可取。

方案3:使用芯撑固定的方法来固定砂芯。

分析:此方法效率高,好操作,不受砂芯间隙影响,但是此铸件是内燃机承压部分,顾客要求不能使用芯撑,以免影响铸件质量,此方法也不能使用。

方案4:采用预埋芯,不存在间隙和偏移问题,除非砂芯断裂。

分析:此模具已经成型,若想改用预埋芯,模具修改量大,基本会将模具报废,而且起模时如果砂箱吊不正容易掰坏砂芯,不建议使用。

方案5:采用消失模支撑块代替方案2中的卡板和方案3中的芯撑来固定2#砂芯,保证尺寸。

分析:消失模支撑块既能起到芯撑的作用,使砂芯芯头位置准确合箱时不蹭砂,而且在浇注后,消失模会气化,对铸件质量不产生任何影响,具体实施方案如图5。

图5 消失模支撑工艺方案

先将图5中箭头4所指的2#芯芯头与下型腔芯头之间的间隙由原来的0.5 mm修改为1 mm,由于间隙增大,这样在下型腔芯头和2#芯芯头均流涂的情况下,也能保证2#芯能下到底,但间隙大2#芯会向1#砂芯方向倾倒,这时再将50mm长的消失模支撑块垫到1#砂芯与2#砂芯之间,如图5中箭头3所示的位置,这样就保证了2#芯尺寸不会错偏,合上箱时也没有芯头蹭砂的问题。以图5工艺方案生产了首件,铸件划线合格,在消失模支撑块部位没有发现有消失模气化后残留的渣子,改进成功。之后小批量试生产了20件,经检验均合格。此工艺方案对操作者的技能要求较低,生产效率高,是一个值得推广的铸造方法,如图6所示为设有消失模支撑块的合箱示意图。

图6合箱照片

4结论

1)在2#砂芯的上部增设撸芯头解决了1#砂芯与2#砂芯间50 mm间距尺寸变小的问题,但产生了撸芯头蹭砂而带来的铸件夹砂的缺陷,此改进工艺仍不成熟;

2)在增加了撸芯头的基础上进一步的改进是在1#砂芯与2#砂芯件50 mm间距中增设50 mm的消失模支撑块,解决了撸芯头带来的铸件夹砂缺陷,且此工艺操作简便,工艺改进成功。

[1] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

Method to Solve the Problem of Dimension and Sand Inclusion of Internal Combustion Engine Strongback Casting

ZHANG Hong-kan LIU Li-ping

(Kocel Machinery Limited,Yin Chuan 750021,China)

Through a core fixed method,the sand inclusion and idmension defeets were solued to improve hte quality of internal combustion engine strongback.

sand inclusion,dimension defect,EPC,casting

TG249.4

A

文章编号:1674-6694(2016)03-0044-03

10.16666/j.cnki.issn1004-6178.2016.03.013

2016-04-26

张红坎(1981-),甘肃平凉人,主要从事铸造工艺设计、质量改进等方面工作。