15t/h燃气锅炉房系统优化设计

覃光志 王超平 胡 涌 罗本国 程远强

(1.贵州烟叶复烤有限责任公司 贵州贵阳 550025 2.贵州迪鑫工业设备工程有限公司 贵州贵阳 550025)

15t/h燃气锅炉房系统优化设计

覃光志1王超平1胡 涌1罗本国2程远强2

(1.贵州烟叶复烤有限责任公司 贵州贵阳 550025 2.贵州迪鑫工业设备工程有限公司 贵州贵阳 550025)

燃气锅炉高效、清洁,但运行成本较高。贵州迪鑫工业设备工程有限公司对新建的SZS系列燃气锅炉房系统进行优化设计,提高了锅炉效率,有效较低燃气耗率,为同类型天然气锅炉新建项目提供了典型的工程案例。

燃气锅炉;优化设计;燃气耗率

1 引言

当前,生产企业普遍采用燃煤锅炉,其能源利用率低,燃烧产物对环境污染大。贵州烟叶复烤有限公司贵阳复烤厂积极响应国家环保要求,根据贵阳市人民政府办公厅筑符办函(2015)69号文件精神:逐步取缔燃煤锅炉,新建高效清洁的燃气锅炉。这是因为燃气是一种高效、清洁的气体燃料,燃气锅炉的燃烧产物中氮、硫氧化物和粉尘量较燃煤锅炉相比,更易达到国家环保标准;同时,燃气锅炉启动速度快,在燃料储存、运输等方面更具经济优势。燃气锅炉效率较高,但运行费用也较高。运行情况表明,新建的燃气锅炉,蒸汽成本大幅度提高,增加了烟叶复烤的生产成本,不利于企业的可持续发展。贵州迪鑫工业设备工程有限公司对新建的SZS系列燃气锅炉房系统进行优化设计,通过配置高效节能器、空气预热器以及冷凝器等,能大幅度地减少燃气消耗率,从而降低烟叶复烤的生产成本,提升企业在同行业中的竞争力。

蒸汽是烟叶复考工艺中必不可少的热源,也是企业的主要能耗成本,生产蒸汽的成本由以下环节决定:生产、输送、使用终端,因此节能应从每个环节上进行挖掘。

2 生产蒸汽环节的优化设计

蒸汽的生产就是将天然气的化学能转换为蒸汽热能的过程,完成此过程的主要设备就是天然气锅炉,此环节的优化也就是对锅炉本体及尾部烟道的优化。

2.1 锅炉本体优化

结构形式和总体布置:

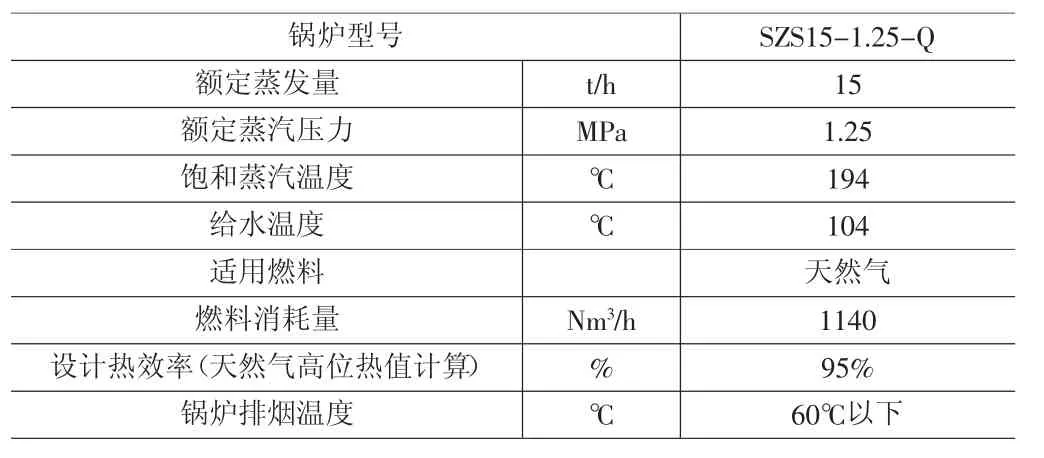

选用SZS系列锅炉,本体为双锅筒、纵置式、室燃D型布置结构,右侧为炉膛,左侧为对流管束;炉膛四周为膜式水冷壁,炉膛左侧的膜式水冷壁将炉膛与对流管束完全密封隔开,对流管束区后部为拉稀的错列结构(对流管束Ⅰ区),前部为顺列结构(对流管束Ⅱ区)。锅炉共布置有六处排放口,分别位于:炉膛后部面板、外侧对流管后部面板、节能器下部(2处)、空气预热器下部、冷凝器下部;排放采用水封管型式,水封高度应不小于400mm,能有效解决燃气燃烧时烟气冷凝水的排放问题。锅炉主要参数如表1所示。

表1 锅炉主要参数

SZS系列燃油(气)快装水管锅炉具有以下优点:锅炉结构紧凑、基建投资省、安装周期短;燃烧室采用全膜式水冷壁结构,且采用微正压燃烧,无串烟问题,运行环境无污染;锅炉尾部采用螺旋鳍片管节能器,排烟温度可达60℃以下,热效率较高,设计效率为95%。

2.2 锅炉燃烧器的合理选型

燃料完全燃烧要求具备足够的氧气、一定的温度、燃料与空气的良好混合以及燃烧反应的充足时间。选用与燃料相适应的燃烧器是保证燃料充分燃烧、减少化学不完全燃烧损失的必要条件。本锅炉选用芬兰奥林比例调节燃烧器,其内部有电子比例调节装置,采用全自动可调混合技术。燃烧器中装有转换时间为30s/90°的伺服马达,伺服马达通过轴向连接燃油流量调节器以及复合调节器,根据加热器负荷作出无极调节;调节时,根据烟气分析仪来调整燃烧器的每个不同功率段的空燃比,确保燃气和空气的充分混合和合理的过量空气系数,减少排烟热损失和化学不完全燃烧损失,提高了燃烧效率。

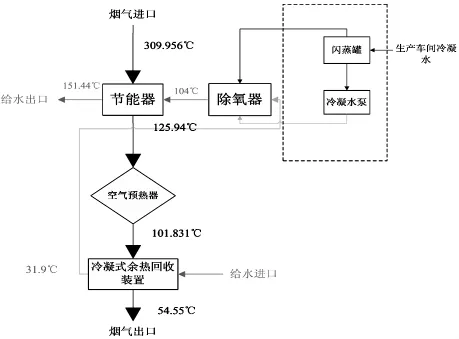

2.3 锅炉烟气、给水流程

炉膛燃烧产生的烟气从炉膛尾部进入燃烬室,通过拉稀的对流管束区,前部对流管束区,然后从锅炉左侧前部转向进入螺旋鳍片管节能器和螺旋鳍片管冷凝器,最后进入烟道由引风机抽引进入烟囱排向大气,出口烟温降至54.55℃;冷凝水和化学补充水依次通过冷凝式余热回收装置、除氧器、节能器,出口水温为151.44℃。锅炉烟气、给水流程如图1所示。

图1 锅炉烟气、给水流程图

2.4 节能器优化设计

节能器选用螺旋鳍片管,能有效增大管外换热面积,强化传热。同时,单位体积内换热面积增大而使换热器结构紧凑,降低了烟气流动阻力,减轻受热面的磨损。通过给水泵加压后的104℃热水经过节能器加热后,水温上升到151.44℃,烟气温度从309.956℃降低至125.94℃,烟气降温184.016℃,确保了合理的传热温差、合适的换热面积和烟气流速。

2.5 空气预热器的设计要求和优化布置

蒸汽冷凝水回收3t/h,从节能器出口的烟气如果直接进入冷凝式余热回收装置,将会造成循环水箱温度升高,提高排烟温度,从而造成排烟热损失增大,使锅炉运行不经济。将空气预热器布置在锅炉节能器之后、冷凝式余热回收装置之前,通过烟气余热加热空气。烟气进口烟温125.94℃,出口烟温101.831℃,烟气降温24℃;常温空气经过空气预热器后,出口热空气温度达到46.23℃;空气预热器出口101.831℃的烟气再进入冷凝式余热回收装置。采用此种结构布置,能确保锅炉长期高效运行。

空气预热器采用卧式管式空气预热器,管子规格为φ40×1.5mm,由于出口排烟温度有所降低,这可能会导致尾部受热面低温腐蚀,此处管材选用考登钢,具有一定的抗腐蚀性。

2.6 冷凝式余热回收装置的优化设计

冷凝式余热回收装置由纯铜整体三维针肋强化换热管构成,具有换热系数高、热阻小、不衰减、耐腐蚀、体积小等优点。整体针肋换热管的周向翅片是“间断”的,无论烟气横向、纵向冲刷管束,所有针肋扩展表面都受到烟气的横向紊流冲刷并在针肋背面形成对称的稳态漩涡和回流区,烟气热边界层被不断的破坏、再形成、减薄,极大的减小了热阻,提高了换热系数。

3 蒸汽输送环节的优化设计

蒸汽的输送就是将新蒸汽输送至各生产车间,并将使用后减温、减压的蒸汽及时回收。此环节的优化就是对冷凝水回收系统、输送管道和排污热量回收系统的优化。

3.1 锅炉蒸汽冷凝水回收系统密闭式优化设计

贵阳复烤厂锅炉产生的新蒸汽经过各生产车间减温、减压后,通过浮球疏水阀(背压式疏水阀)将带压的蒸汽冷凝水输送到蒸汽冷凝水集中装置,原采用蒸汽加压的方式将蒸汽冷凝水送入锅炉除氧器。这样的蒸汽冷凝水回收装置存在如下问题:蒸汽压力较高,生产设备和管道可能不严,易造成蒸汽泄漏。

从技术和经济性综合考虑,采用密闭式蒸汽冷凝水回收系统更具优势。生产车间来的蒸汽冷凝水进入密闭式蒸汽冷凝水储罐,用防汽蚀热水泵送至锅炉除氧器;生产车间外排的蒸汽冷凝水克服阻力由0.3MPa降低至0.1MPa,蒸汽冷凝水热量得以回收。该种方式近乎完全回收工质和热量,能有效降低蒸汽消耗,提高生产效率。密闭式蒸汽冷凝水回收系统如图1中虚心框所示。

3.2 蒸汽冷凝水输送管道优化设计

蒸汽冷凝水管施工按照《建筑给水排水及采暖工程施工质量验收规范》(GB50242-2002)《建筑工程施工质量验收统一标准》(GB50300-2001)和《管道及设备保温施工工艺标准》(SGBZ-0519)进行。蒸汽冷凝水管道用80mm厚的硅酸铝保温,外包铝皮,管道的保温质量好,外观漂亮。

3.3 排污热量回收系统优化设计

锅炉排污能提高蒸汽品质,保证锅炉的安全经济运行,但排污工质数量和热量较大,因此对锅炉排污工质的有效回收对提高生产效率,较低燃气耗率具有重要意义。长期运行情况统计:对锅炉排污水热量进行回收利用,能至少提高效率1%。为保证锅炉排污热量回收系统安全经济运行采用以下技术措施:

根据《工业水质标准》设定排污标准值,当锅炉炉水的电导率传感器信号达到设定值,才控制连续排污电动阀自动打开,避免锅炉过度排污增加能耗。

连续排污的高温饱和水输至压力较低的连续排污扩容装置,部分饱和水变成压力为0.2MPa左右的低压蒸汽。低压蒸汽通过蒸汽管道进入除氧器除辅助加热,减少除氧器的蒸汽补充;饱和水进入盘管换热装置,加热冷凝器来的热水,经过热交换后的连续排污水外排至污水处理池。

定期排污出口安装有定期排污扩容装置,定期排污水通过定期排污扩容装置,部分变成低压饱和蒸汽供除氧器使用,剩余的定期排污水及杂质外排至污水处理池。

4 锅炉新建后的实际运行能效分析

贵州迪鑫工业设备工程有限公司于2015年9月30日完成锅炉新建项目,2015年10月5日开始进行蒸汽供应,通过两个月的运行和贵州省特检院能效测试,锅炉每生产1t蒸汽的天然气平均消耗为70m3,与类似的天然气锅炉相比,每生产1t蒸汽的天然气平均消耗降低了20m3,锅炉能效测试达到了95.58%,锅炉效率较高,达到了锅炉优化设计的要求,为同类型的天然气锅炉新建项目提供了典型的工程案例。

表2 新建锅炉与同类型锅炉比较

[1]周伟国.关于燃煤锅炉改为燃气锅炉的探讨.煤气与热力,2000.

[2]赵瑞平,乔鸿飞.燃煤锅炉改为燃气锅炉的可行性研究.科技情报开发与经济,2007(15):192~193.

[3]周 勇.燃气锅炉的节能降耗改造方案分析.化工机械,2014(12):192~193.

[4]陈慈平,于 航.某厂燃煤锅炉改造为燃气锅炉的可行性分析.上海节能,2010(6):40~42.

TU833

A

1004-7344(2016)06-0226-02

2016-2-2