回转窑密封装置的改造

卢华武,白文生,尤小平,丛晓静

回转窑密封装置的改造

Modification of Rotary Kiln Seal Device

卢华武,白文生,尤小平,丛晓静

摘 要:回转窑密封装置的结构形式众多,本文介绍了一些常用密封装置的结构和使用情况,针对现场密封装置存在的一些问题,开发设计了适用于窑尾密封的重锤压紧端面摩擦片式密封装置和适用于窑头密封的双向叠片式密封装置。针对在回转窑窑尾经常出现的漏料问题,从设备的角度提出了改造方案,并初步分析了密封效果不好,密封处漏风时对系统热耗的影响。

关键词:双向叠片;重锤压紧;窑尾漏料;热耗

回转窑窑头、窑尾密封装置是回转窑设备的重要组成部分,用于固定的窑尾预热器喂料室和窑门罩与旋转的回转窑筒体之间的连接,起到防止冷风进入窑内和减少密封连接处漏灰的作用。国内外回转窑密封装置的结构形式众多,使用情况差异很大,其密封效果将直接影响到烧成系统的热耗和能耗指标,对水泥厂的生产环境也有很大影响。本文结合一些常用密封装置的结构形式和现场使用情况,对密封连接处的使用工况和密封设备的性能要求进行探讨,介绍了重锤压紧端面摩擦片式和双向叠片式密封装置,并从设备的角度提出了窑尾处漏料问题的改造方案,最后初步分析了密封处漏风、漏料可能对系统造成的影响。

1 各种结构密封装置概况

回转窑密封装置的结构形式很多,按照实现密封所用的结构和材质不同,大致可分为叠片式密封、端面摩擦片式密封和石墨块式密封。

1.1叠片式密封

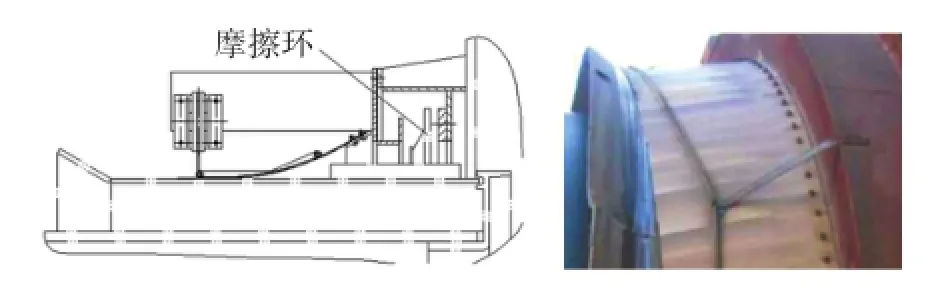

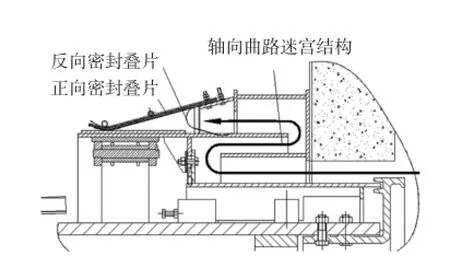

叠片式密封是使用薄钢片相互叠压,通过叠片与设备壳体之间的摩擦来实现密封。按照内部结构形式的不同,还可分为径向迷宫单层叠片式密封和轴向迷宫复合叠片式密封,如图1和图2所示。

径向迷宫单层叠片式密封多用在回转窑出料端,在窑筒体上套有一个摩擦环,随着窑筒体一起旋转,摩擦环与密封装置的壳体组成径向的曲路迷宫结构。但在回转窑运转过程中,摩擦环经常出现变形、与壳体磕碰、脱落等问题,密封片也容易烧损、变形,密封效果较差。

图1 径向迷宫单层叠片式密封

图2 轴向迷宫复合叠片式密封

轴向迷宫复合叠片式密封,由密封套与密封装置壳体组成一个沿窑轴线方向的曲路迷宫结构,密封叠片使用密封片+隔热衬+密封片的复合式叠片形式。这种结构的密封装置在回转窑的入料端和出料端都有应用,密封效果也不错,但密封套的连接固定方式不可靠,密封套容易变形而导致和密封片贴合不严,特别是在窑尾出现漏料时,高温的物料很容易造成密封片的损坏和变形,使下半圈密封片与密封套之间出现间隙而影响密封效果。

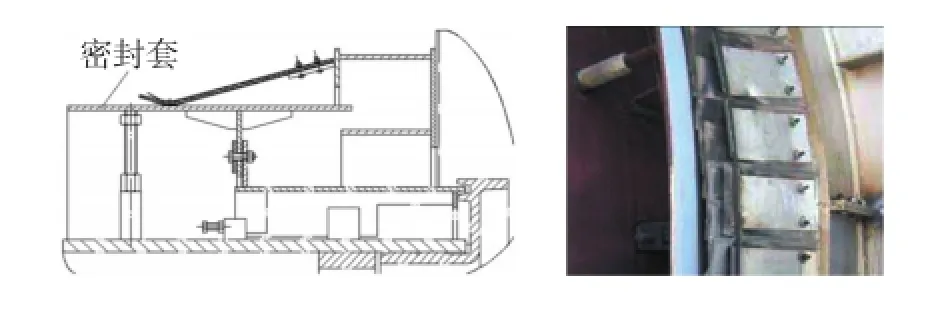

1.2端面摩擦片式密封

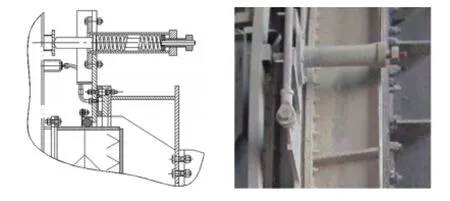

端面摩擦片式密封是靠动、静端面摩擦片之间的摩擦来实现密封,按照摩擦片压紧力的来源不同,可分为气缸压紧、弹簧压紧和钢丝绳配重拉紧(见图3、4)。

气缸压紧端面摩擦片式密封多用在窑尾密封处,气缸气源的压力可在一定范围内调节,气缸的压紧力不会随着窑的上下移动而改变,并可在圆周方向均匀布置多个气缸。但气缸对工作环境的要求较高,窑尾处高温多尘的工作环境,设备的变形以及可能发生的漏料都会影响气缸的使用寿命,气缸损坏会导致密封失效,而且气缸产生的压紧力偏大,可能会加剧摩擦片的磨损。

弹簧压紧端面摩擦片式密封改用压缩弹簧而产生的压力压紧摩擦片,弹簧压紧装置是机械式结构,不易损坏,但弹簧压紧力的大小会随着窑的上下移动而改变,对安装位置要求严格,长时间在高温环境下运转会影响弹簧自身的刚性,弹簧的压紧装置也容易被锈蚀而无法调整压紧力的大小。

有的现场改用配重拉紧钢丝绳来压紧摩擦片,窑上下行时压紧力不变,且压紧力的大小可通过配重现场随时调节,结构简单可靠,只是周向可布置配重的数量偏少。还可以通过费力杠杆装置将弹簧的力传递给摩擦片,这可减少筒体移动时压紧力大小的变化,但弹簧装置也不便于调节且容易失效。

图3 气缸压紧端面摩擦片式密封

图4 弹簧压紧端面摩擦片式密封

1.3石墨块式密封

石墨块式密封需将石墨块压紧在设备壳体上,通过石墨块与设备壳体之间的摩擦来实现密封,由于石墨块自身具有自润滑功能,因而摩擦阻力小。按照石墨块压紧方式的不同,可分为弹簧直压和弹簧拉紧两种结构(见图5、6)。

弹簧直压石墨块式密封将弹簧的压力直接传递给石墨块,结构简单可靠。但长期运转后,由于粉尘的堆积和设备的变形,石墨块容易卡死,窑的偏摆产生的冲击也容易使石墨块碎裂,弹簧也容易失效或不便于调节,从而导致石墨块与壳体贴合不严,间隙加大,密封失效。

弹簧拉紧石墨块式密封,每个石墨块都通过两侧的两根弹簧产生的拉力使其与设备表面紧密贴合,石墨块两侧均匀受力,受力情况好,弹簧的刚度小。但经过长期运转后,也容易产生石墨块卡死、碎裂、弹簧失效的情况,特别是当窑筒体出现较大的变形偏摆时。

也有通过弹簧杠杆机构来间接压紧石墨块的结构形式,但由于石墨块自身容易碎裂,目前石墨块式密封装置已较少使用。

图5 弹簧直压石墨块式密封

图6 弹簧拉紧石墨块式密封

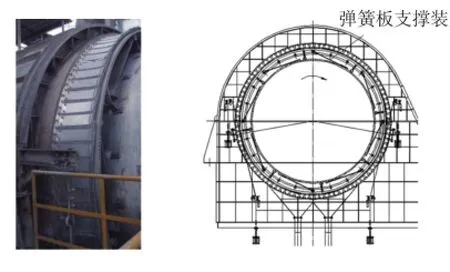

图7 重锤压紧端面摩擦片式密封装置

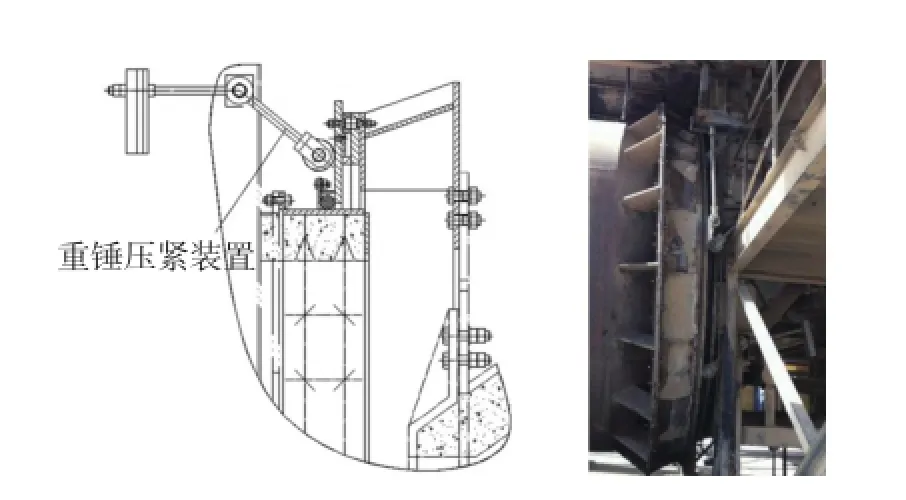

2 重锤压紧端面摩擦片式密封装置

回转窑窑尾温度高,粉尘含量大,窑筒体有时由于弯曲而产生较大的偏摆、变形,窑尾偶尔还会出现漏料的情况,这就要求窑尾的密封装置应具有很好的密封性能,而且结构稳定可靠,对各种工况的适应性强。我公司汲取已有窑尾密封装置结构的优点,针对现场存在的问题,结合多年的实践经验,开发设计了重锤压紧端面摩擦片式密封装置(图7),并已获得了相关的技术专利。

这种密封装置是通过在圆周方向均匀布置的若干个重锤压紧装置,来压紧固定静摩擦片的支撑板,使动、静摩擦片之间能够一直保持紧密接触,通过动、静摩擦片之间的摩擦满足回转设备的密封要求。重锤压紧装置结构简单,可以根据现场实际接触情况,通过改变配重的位置和数量,实现对四周各处压紧力大小的随时在线调整。且重锤压紧装置为机械结构,性能可靠,不受各种不利工况影响,压紧力大小稳定,操作维护方便。

可以通过干油泵向动、静密封片之间加入润滑脂,以延长密封片的使用寿命并提高密封性能。对密封装置回料勺的结构进行了优化,提高了其回料能力,可以将更多的从回转窑内漏出的物料带回到喂料舌头上。优化了支撑板两侧吊装装置的结构,使其更好地适应运转要求,便于密封装置的调节。

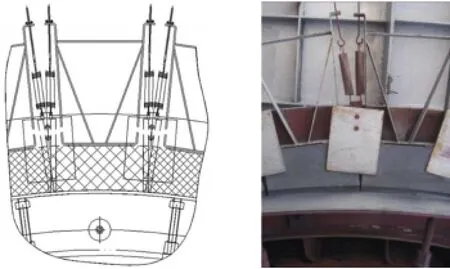

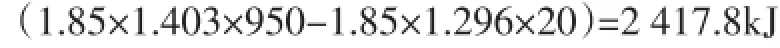

3 双向叠片式密封装置

在原叠片式密封装置基础上,开发设计了双向叠片式密封装置,该密封装置设置了面向设备外部的正向密封叠片和面向设备内部的反向密封叠片,通过密封叠片与密封套之间的摩擦来实现密封(图8)。

图8 双向叠片式密封装置

面向设备外部的正向密封叠片可防止外部的冷空气进入设备内,面向设备内部的反向密封叠片可防止设备内部的气体排出,这就有效保证了大型回转设备旋转时的密封要求,密封性能可靠、效果好,特别适用于设备内部易出现正压的工况。通过配重分别拉紧上、下两根钢丝绳,可对外部上、下半圈密封片的贴紧程度分别进行灵活的调整,使外部正向密封叠片在密封套筒上紧密贴合,避免出现间隙。内部的反向密封叠片在安装时有一定的预变形,靠自身的弹性贴紧在密封套筒上。

使用弹簧板支撑装置来连接密封套和设备壳体,弹簧板结构可吸收筒体的变形和热膨胀,结构连接稳定可靠。密封套与设备壳体之间组成沿窑轴向的曲路迷宫结构,气体通过时会减速、沉降、降温,进入密封叠片与密封套接触面之间的气体含尘量减少,温度降低,能有效减少密封叠片与密封套之间的磨损,同时曲路迷宫结构也能增加系统的密封性能(图9)。

该密封装置结构新颖,性能稳定可靠,对各种工况适应性强,可满足设备壳体旋转、热膨胀、轴向移动和一定范围内偏摆变形时的密封要求,密封效果好,安装维护方便,使用寿命长,特别适用于设备内部易出现正压的工况。

图9 双向叠片式密封装置

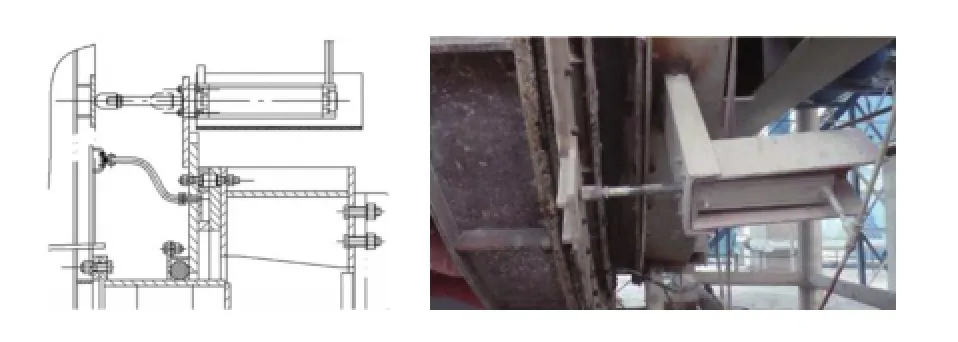

4 针对窑尾漏料问题设备的改造方案

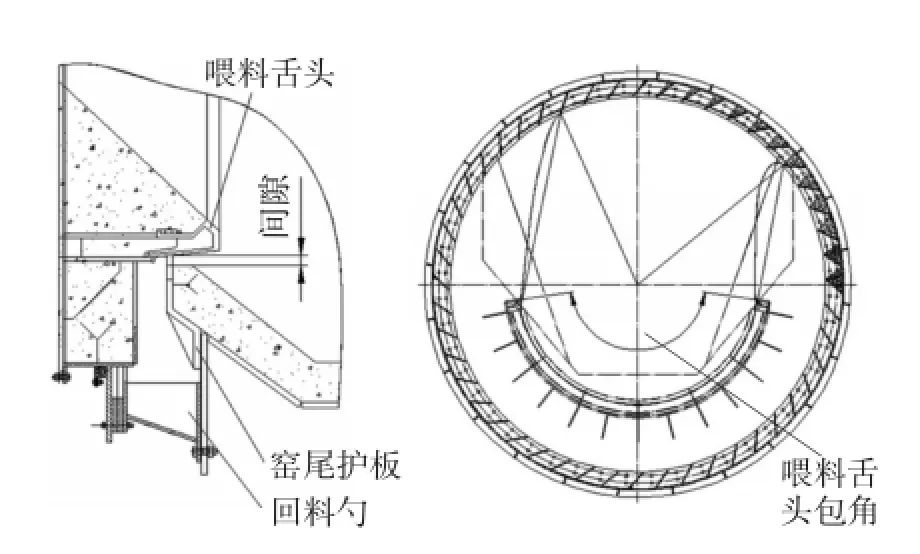

一些现场经常出现窑尾漏料的问题,窑尾漏料的问题一方面和喂料舌头、窑尾护板及该处的浇注料结构有关,另一方面与系统的工艺状况也有关,如在窑内结圈、窑尾塌料、急停窑后再重新启动、烟室结皮、窑尾处物料黏散等情况下,都容易造成窑尾处漏料的现象。下面仅从设备的角度出发,提出一些针对窑尾漏料问题的改造方案(图10)。

图10 窑尾漏料问题设备改造方案

以前设计的窑尾喂料室,喂料舌头的包角普遍偏小,多在140°左右,当下料不均匀时,物料容易从喂料舌头的两侧漏出,造成漏料。可以通过加大喂料舌头的包角至接近180°,并增加喂料舌头伸入窑内的长度,使喂料室内的物料可以顺畅地进入窑内,避免物料从窑内漏出。在进行内衬施工时,要特别注意窑尾护板处浇注料的结构,严格控制窑尾护板上浇注料与喂料舌头之间的间隙,这会对窑尾漏料情况造成很大的影响。当有少量的物料从窑内漏出进入窑尾密封内时,窑尾密封的回料勺可将物料带起并洒落回喂料舌头内,因而加大回料勺的回料量和带起物料的高度,使洒落的物料尽量多落回到喂料舌头内,也可改善窑尾漏料问题。

5 密封处漏风对系统热耗影响的初步分析

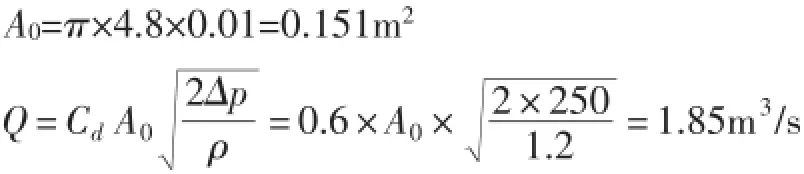

当回转窑窑头窑尾密封处密封不严,密封片存在较大间隙时,由于窑内是负压操作,就会有大量的冷风进入窑内。由于密封装置的宽度相对于窑体的直径要小得多,可以考虑使用流体力学中的薄壁节流小孔流量的公式[1]来近似计算漏入窑内冷空气的流量。

式中:

Q——小孔流量,m3/s

Cd——薄壁小孔流量系数,取Cd= 0.6

A0——孔的面积,m2

ρ——流体的密度,kg/m3,取20℃时空气的密度为1.2kg/m3

Δp——压力差,Pa

以φ4.8m回转窑,产量5 500t/d为例,环境温度取为20℃,密封片处为环形间隙,取环向平均间隙量为10mm,窑尾处窑内气体温度按950℃,压力为-250Pa考虑,则总的间隙面积为:

若将这些进入窑内的冷空气加热至950℃,20℃时空气的比热为1.296kJ(/m3·℃),950℃时空气的比热为1.403kJ(/m3·℃),则这些漏入的冷空气每秒钟吸收的热量为:

每天增加的热耗为:

窑头处窑内气体温度按1 050℃,压力为-50Pa考虑,按上述公式可计算出窑头密封处漏入冷空气的流量为0.827m3/s,因漏风熟料增加的热耗为18.9kJ/kg熟料。

由上面的计算可以看出,若现场窑头窑尾密封的状态差,密封片存在较大间隙,漏入的冷风会增加大量的系统热耗,并且会增加系统的废气量,进而增加高温风机的电耗,同时会影响窑内的热工制度,影响工艺操作的稳定性。冷风的漏入在窑尾密封处还容易造成烟室结皮、窑内结圈等,在窑头密封处,会降低二次风温,若密封不严,窑头处的漏灰会造成环境污染,并加剧托轮轮带的磨损。

6 结语

近年来,我公司开发设计的适用于窑尾密封的重锤压紧端面摩擦片式密封装置和适用于窑头密封的双向叠片式密封装置,已在公司新设计的各规格水泥生产线上广泛应用,同时在祁连山永登、华盛天涯、都江堰拉法基、白岘南方、广州珠水等几十个改造项目上投入使用。现场的应用实践表明,优化后的窑头和窑尾密封装置密封效果好,结构稳定可靠,操作维护简便,密封片使用寿命长,对各种工况的适应性强,有效解决了回转窑设备窑头和窑尾密封的问题。

参考文献:

[1]成大先.机械设计手册[K].第五版.北京:化学工业出版社,2009.

中图分类号:TQ172.622.29

文献标识码:A

文章编号:1001-6171(2016)01-0072-04

通讯地址:中材装备集团有限公司,天津 300400;

收稿日期:2015-05-13; 编辑:赵 莲