从预热器出口温度估算废气损失热

齐砚勇

众所周知,热损失是影响水泥熟料烧成热耗的主要因素,它包括预热器出口废气带走热、系统的表面散失热、出冷却机余风及熟料带走热等所造成的热损失。笔者对国内部分2000~10000t/d 预分解窑系统的热工标定报告进行了分析。发现预热器出口废气带走热所造成的热损失是烧成热耗最大的支出部分。占烧成熟料所必需理论热耗的17%~22%左右,在预分解窑系统中造成的热损失最大。

1 预分解窑系统的热量分布

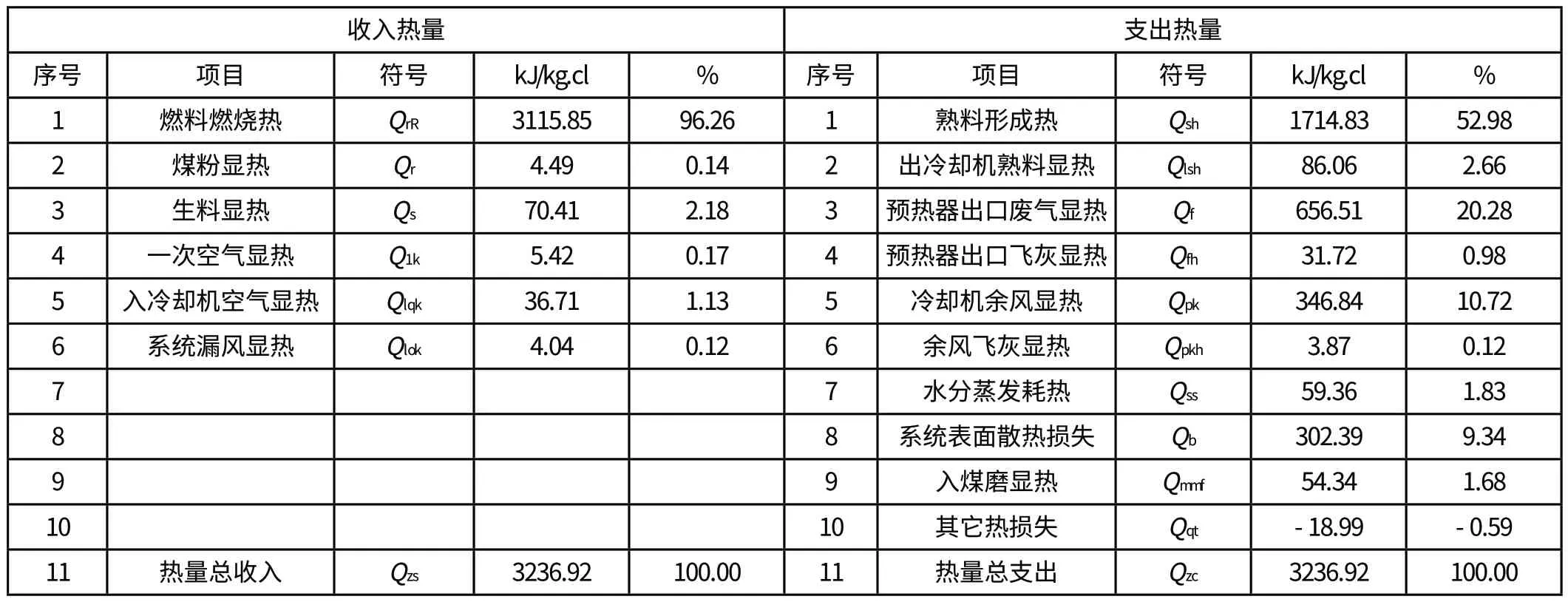

现以LY厂热工标定结果为例,看预分解窑系统的热量分布情况,见表1、表2。

表1 LY厂2500t/d热工标定物料平衡表[1]

表2 LY厂2500t/d热工标定热量平衡表

由表2可见,LY厂预分解窑的熟料形成热为1714.83kJ/kg.cl,占总热耗3236.92 kJ/kg.cl的52.98%,即该预分解窑热效率为52.98%。系统热损失主要包括:一级筒出口废气与飞灰带走热为688.23 kJ/kg.cl,占总热耗的21.26%。冷却机余风排出的热风带走热占热耗的10.84%。整个预分解窑系统的表面散失热9.34%。出篦冷机熟料温度约为114℃,熟料带走热仅占热耗的2.66%。

2 热损失对熟料热耗的影响

预热器出口的废气主要由三部分组成。第一部分是煤粉燃烧产生的理论烟气量,主要由熟料烧成的热耗决定,煤耗越高,发热量越大,则燃烧产生的理论烟气量就越大。 第二部分是生料分解产生的CO2量。 第三部分是过剩空气量。它主要与系统的漏风量和操作用风有关。 若操作用风合理,系统密封堵漏良好、漏风少,则过剩空气量必定很小。

预热器出口废气带走热主要由C1筒出口的风量和风温决定。出口废气量少、温度低,造成的的热损失就小。

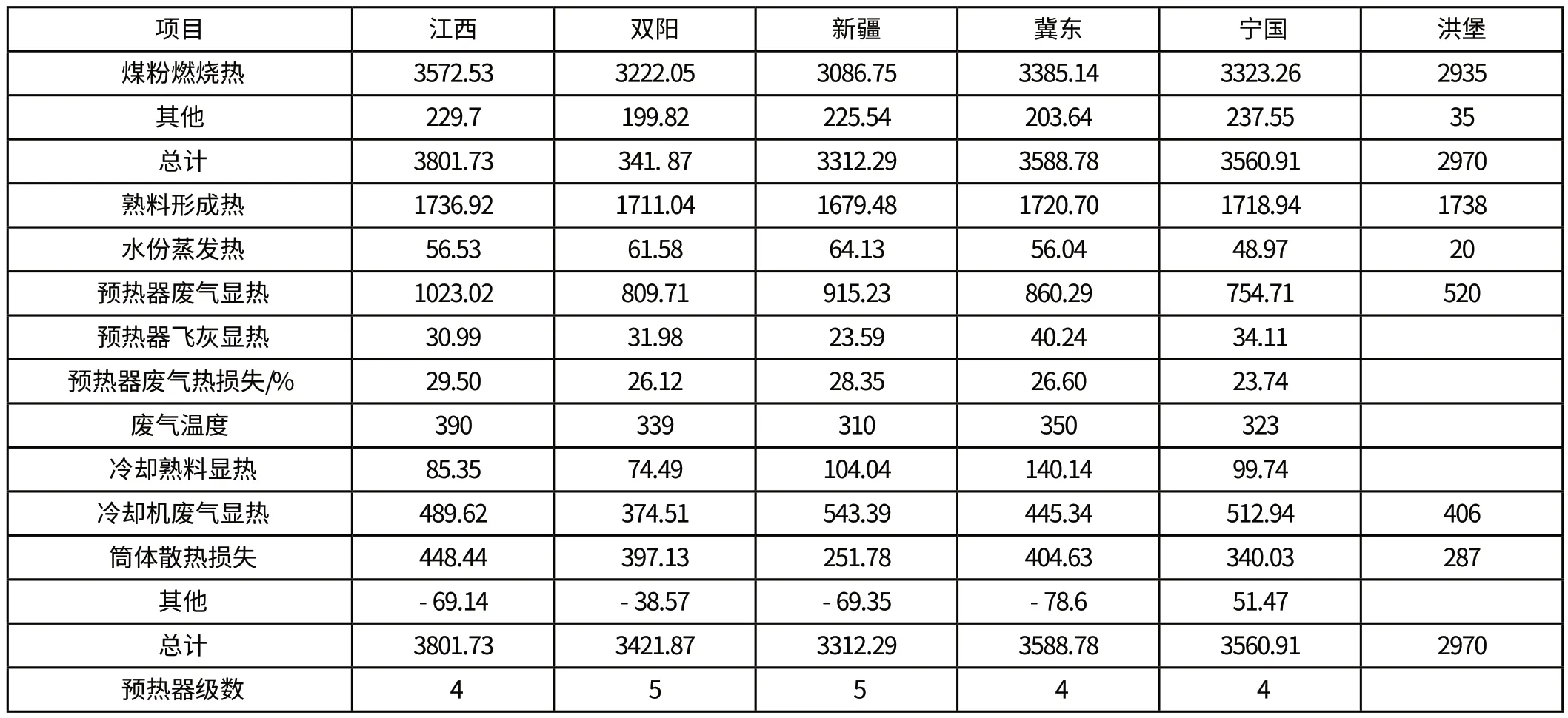

2.1 预分解窑起步阶段的的生产状况

上世纪80年代,预分解窑在我国刚开始起步,生产经验不足,忽视了系统废气带走热对熟料热耗的影响,系统漏风严重,废气带走热多,导致预分解窑的熟料烧成热耗长期居高不下,由国内80年代建设的5条线热工标定数据,可以看出系统热损失对回转窑热耗的影响,见表3。

表3 国内80年代建设的5条生产线热工标定数据

表3为上世纪80年代设计的预分解窑生产线,系统漏风大、热耗高,五条线均大于3300kJ/kg.cl,特别是1级筒废气带走热都大于23%,最高达到29.5%。所标定的5台窑:包括2000t/d 3台,4000t/d 2台。其中:

江西厂为国产第一代2000t/d窑:Φ4×60m回转窑、4级预热器、RSP分解炉、3.05×22.0m篦冷机。

双阳为第二代2000t/d窑:窑规格与江西相同。引进的D-D分解炉、5级预热器和Fuller篦冷机。

新疆厂为德国洪堡公司技术:Φ4×43m窑、5级预热器、PYRoclon:分解炉、篦冷机与双阳相同。

冀东、宁国两厂均为80年代全套引进的4000t/d装备,Φ4.7×74m窑、冀东厂为4级预热器、SF分解炉、日立公司的3.4×25.6m的篦冷机。宁国厂和冀东厂主要差别在预热器系统,采用MFC分解炉[2]。

2.2 随生产技术的进步,废气热损失逐渐下降

随着水泥工业的迅猛发展,我国新型干法生产技术已跃居世界领先地位。广大水泥工作者对废气损失热的危害性认识越来越充分,采取了各种措施降低废气排放温度和排放量,预热器出口带走热占熟料热耗的比例逐步下降,熟料热耗下降,见表4。

表4 2000~2500t/d 预分解窑系统有关技术指标[3]

由表4可见,目前2000~2500t/d 预分解窑生产线,烧成热耗最低已经达到近3100kJ/kg.cl。 SX厂由于1级筒出口温度高达364℃,带走热占热耗25.4%。其余均在22%左右。其中MC厂1级筒出口氧含量仅为1.8%,废气出口温度309℃,带走热仅占热耗18.88%。 空气过剩系数仅为1.116,计算得到预热器系列的标态漏风量为6549m3/h,已属目前国际最先进水平。

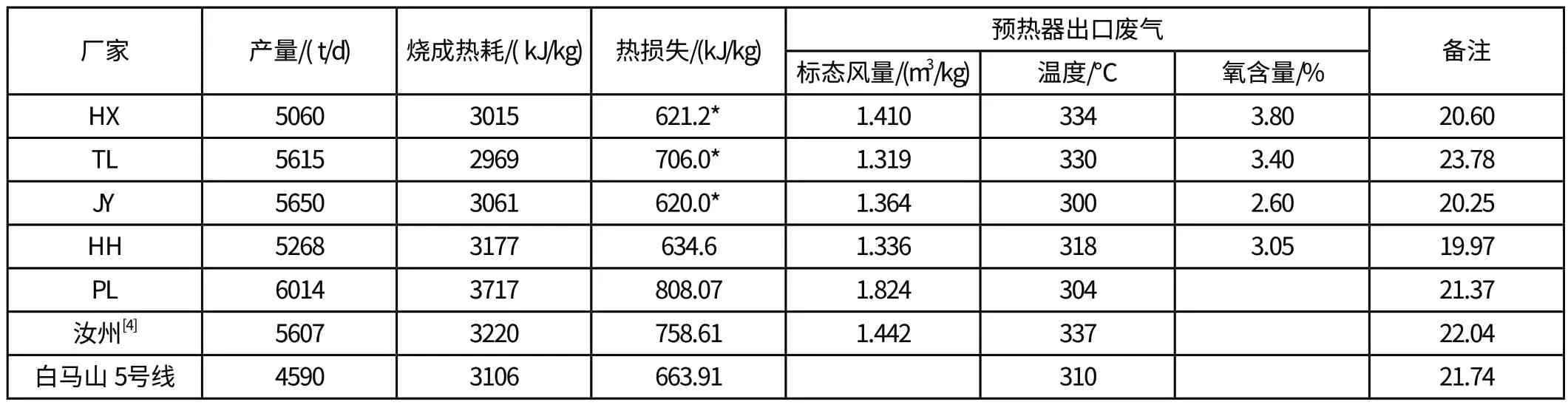

2.3 生产规模扩大,热损失降低

表5列出5000t/d 部分预分解窑系统热工标定数据。熟料平均热耗为3180 kJ/kg.cl。预热器出口带走热占熟料热耗的比例下降。除TL厂外,其余均小于22%。1级筒出口最高温度为337℃。最低仅为300℃。

表5 5000t/d 预分解窑热工参数

2.4 10000t/d生产线热耗水平

徐州中联水泥有限公司于2004年10 月投产,由天津院设计,是国内投入生产的第三条万吨线。该生产线于2007 年11 月开工建设了16MW 纯低温余热发电工程。其烧成系统采用窑规格为Φ5.8m/Φ6.0m/Φ6.4m×90m。DOPOL 双系列五级旋风预热器、在线型MSC管道式分解炉和HE101845R/1845R/1845R 型篦式冷却机。

热工标定期间生料投料量为16680t/d,熟料产量为10393t/d,超产近4%。单位熟料热耗为3038kJ/kg。影响熟料烧成热耗的主要因素有C5出口废气、冷却机排出气体、出冷却机熟料带走的热量和设备表面散热等。C5出口废气、冷却机排出气体带走的热损失由风量和温度决定。风量愈大、风温愈高,带走的热量愈大。标定结果见表6。

表6 徐州中联水泥有限公司10000t/d 生产线

由表6可知,该生产线C5出口废气带走热量、冷却机排出气体带走热量、表面散热和出冷却机熟料带走热量共占总支出热量的45.40%,与国内其他带余热发电系统的生产厂家数据相近(如:淮海中联5000t/d 生产线为45.50%,同力2 号2500t/d生产线为46.12%)。在技术指标上,本条10000t/d 生产线没有明显的进步,仅与5000t/d预分解窑指标相当。

3 降低预热器漏风是降低热损失的重要途径

3.1 预热器出口废气显热的估算

(1)烟气平均比热

取:水泥厂废气比热容为1.50kJ/Nm3.℃左右。

(2)烟气的密度

取:烟气密度为1.45kg/m3。固气比为2.1。

(3)预热器出口废气带走热损失

Qf=mf×tf×Cf/f=2.1×t×1.50/1.45=2.17t.kJ/kg.cl

(飞灰带走热所占比例较小,可忽略)

从此式可得到结论:1级筒出口温度每降低10℃,热耗可降低约22kJ/kg.cl。亦即热耗可降低近3%左右。

3.2 降低预热器漏风是降低热损失的重要途径

据了解,我国现在尚有部分预分解窑,预热器出口废气损失热占系统熟料热耗的26% 左右,有的近30%,见表7。造成如此高的废气损失热的主要原因在于预热器出口废气量大、废气温度较高、系统存在较严重的漏风。目前,比较先进的预分解窑,预热器出口废气温度一般为290~310℃,如果全部预分解窑预热器出口废气温度能降至这个水平,创造的经济和社会效益将不可估量!

表7 预分解窑热耗与预热器出口热损失

现以表7中G 厂为例,若其预热器出口废气温度由目前的370℃降至300℃,则废气带走的热损失将由目前的1119kJ/kg熟料降至903kJ/kg熟料,降幅为19.3 %。以上实例说明,系统漏风问题在部分厂家仍没有引起高度重视,但系统漏风造成的损失却是显而易见的。

[1]Ly水泥股份公司热工标定报告.

[2]陈友德.大型预分解窑的能耗探讨(一).[J]新世纪水泥导报,VOL.4 NO.2.

[3]吴国芳,等.预热器出口废气热损失对熟料热耗的影响[J]水泥,2008(5).

[4]张冠军.5000t/d烧成系统热工标定与工艺分析[J].中国水泥,2008.(5)

[5]考宏涛,陆雷.预分解窑熟料热耗的影响因素和降低的途径[J].水泥,1996.(1).