回转窑后结圈的分析处理

王振豪,吕敏

回转窑后结圈的分析处理

Analysis and Treatment of Clinker Ringing Formation

王振豪,吕敏

1 出现的问题

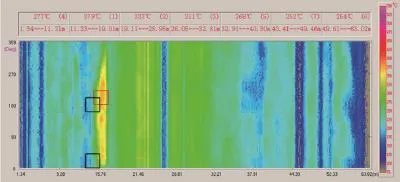

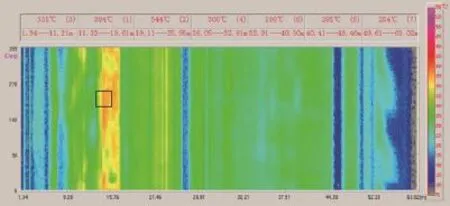

博爱金隅水泥有限公司现有一条2 500t/d新型干法水泥熟料生产线,采用五级预热器和在线型NC管道式分解炉,回转窑规格φ4.0m× 60m,2006年投产,目前产量2 800t/ d。在生产过程中,出现了一次严重后结圈的工艺问题:2014年5月,回转窑过渡带32~40m处长副窑皮,经调整喷煤管位置、火焰形状,采用冷热交替烧法,均未明显改善,最终形成后结圈(图1),影响窑内通风,窑电流明显升高,由正常的300~350A升高到400~450A,窑系统烧成状况出现波动,烧成带温度偏低,飞砂较大,熟料黄心料多。

2 原因分析

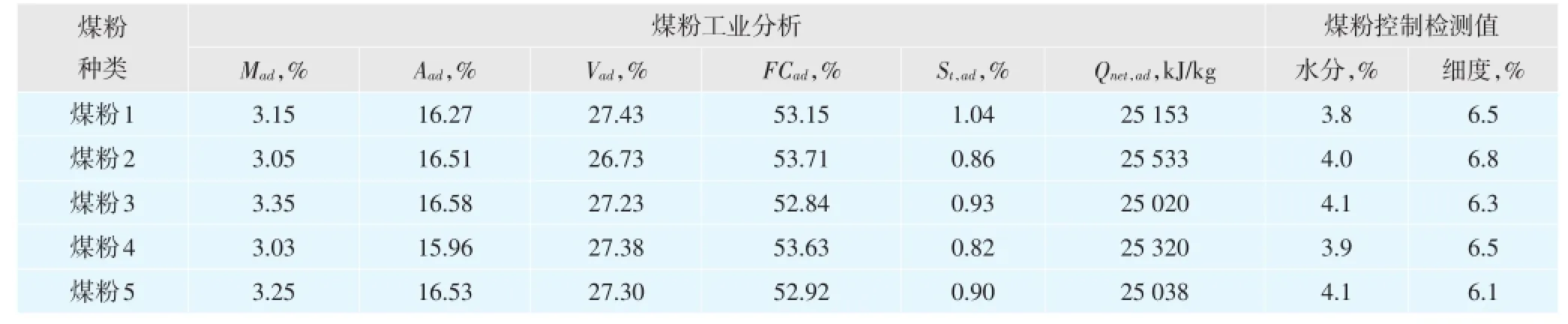

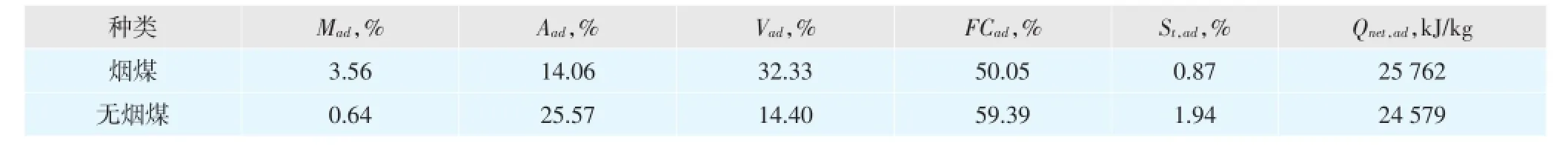

表1是开始出现结圈现象时前5个班次的工业分析,虽然从表中看出煤粉质量并无问题,而且较好,但我公司近期使用的燃煤是由烟煤和无烟煤搭配使用的(如表2所示),而且供应商好几家,好几个原煤开采地,搭配后煤粉存在燃烧速率的不同,无烟煤燃烧速率慢,出现分级燃烧的现象,一些煤粉在过渡带燃烧,所以局部高温使液相提前出现,在这样的气氛下,易出现结圈。

通过系统的现象和搜集的数据来看,可以确定结圈是煤粉分级燃烧所致,但无法确定是头煤分级燃烧所致,还是尾煤分级燃烧所致,需要在调整中进一步验证。

3 解决办法

3.1调整头煤的燃烧情况

图1 结圈严重时筒扫截图

表1 煤粉工业分析及控制检测值

表2 收到基原煤工业分析

图2 调整10h的筒扫截图

图3 运行24h的筒扫截图

(1)降低出磨煤粉细度和水分,煤粉细度控制指标由6.0%~7.0%降至4.0%~5.0%,煤粉水分控制指标由≤4.0%降低到≤2.5%。

(2)提高二次风温,将二次风温由1 050℃提高到1 150℃以上,调整喷煤管,缩短火焰长度。

结果:经过近3d的调整观察,后结圈未有明显脱落,调整失败,结圈非头煤所致。

3.2调整尾煤燃烧状况

(1)加强系统通风,通过加大窑尾高温风机拉风,在原来的基础上,增加50r/min。

(2)加强窑内通风,适当关小三次风阀。

(3)在保证入窑物料分解率≮90%的情况下,适当减少尾煤用量,使其在分解炉内燃烧完全,逐步加大头煤用量,燃烧热力强度从分解炉转移到窑内,经测定,头尾煤使用比例由原来的4:6改变为4.5:5.5。

结果:窑尾烟室温度由1 050℃提高到1 150℃,这说明入分解炉的窑内气体温度得到了提高,尾煤燃烧状况好转,经过不到10h的调整观察,结圈开始出现脱落(图2),运行不到24h,窑尾后结圈基本消除(图3),此项调整验证了结圈是由尾煤燃烧分级所致。

4 结语

在整个技改过程中,我们并没有违背新型干法预分解技术“大尾煤、小头煤”的宗旨,在使用无烟煤、搭配用煤或者品质不好的煤时,尾煤的燃烧状况比头煤显得更加薄弱。当煤质不好时,适当减少分解炉用煤,加大窑头用煤,将煅烧强度适当由分解炉向窑内转移,对整个热工系统稳定是有利的,这一点在此次调整过程中,也得到了验证。当然,对于尾煤燃烧均匀稳定的生产线来说,“大尾煤、小头煤”,依然是新型干法水泥熟料生产线高效率运行的有力措施。

编辑:赵 莲

中图分类号:TQ172.622.29

文献标识码:A

文章编号:1001-6171(2016)01-0087-02

通讯地址:博爱金隅水泥有限公司,河南 焦作454450;

收稿日期:2015-05-29;