氯对水泥熟料煅烧的影响(上)

陈友德1,罗占仁2,申毅3,赵艳妍1,林莉1,韩艳梅1

氯对水泥熟料煅烧的影响(上)

Effec to f Ch lo rine on C linke r Burning(Ⅰ)

陈友德1,罗占仁2,申毅3,赵艳妍1,林莉1,韩艳梅1

水泥熟料煅烧过程中,原燃料中的氯在合适的温度和烟气气氛下,与碱性元素结合,生成氯的无机化合物,与气体中的氧、氮结合,生成氯的有机化合物。在烧成系统中、低温部位的装备内,形成物料粘堵、结皮,影响烟气和物料的运行,对生产运行产生影响。氯化物还对金属、耐火材料产生一定程度的腐蚀。此外,有机氯化物中的二噁英和呋喃系剧毒物,随烟气排至大气,造成环境污染。上述情况表明,氯在水泥熟料煅烧过程中,虽是微量元素,但在某些情况下,可对生产产生影响,降低熟料的产、质量和装备运转率,对人体健康造成危害。

氯对水泥熟料煅烧的影响,并不是单元素氯,而是氯化物或与其他元素化合组成的复合化合物,这些化合物的挥发温度和熔融温度一般<900~1 200℃,在系统内循环富集,影响生产。

1 烧成系统内物料循环

水泥熟料在煅烧过程中,进入系统的常温生料,通过燃料燃烧释放的热量加热,经固相反应,最终煅烧成温度为1 350~1 450℃的熟料。煅烧熟料的火焰温度为1 800~2 000℃,出预热器废气温度>300℃。在此过程中,一些化合物分解或进行化学反应,生成新的碱、氯、硫化合物,随烟气后逸,在低温下熔融,再次加热、挥发、分解、冷却、熔融,在系统内形成循环。上述过程中,对生产及耐火材料金属材料造成影响的主要为碱、氯、硫的烟气成分及一些低熔融化合物的循环富集所产生的结皮、结圈以及化学腐蚀。

水泥熟料煅烧过程中,主要矿物仅四种,但其化合物约有数十种,一些易在窑内循环的低熔融化合物的熔融温度如下:

1.1碱、氯、硫等化合物的熔融温度

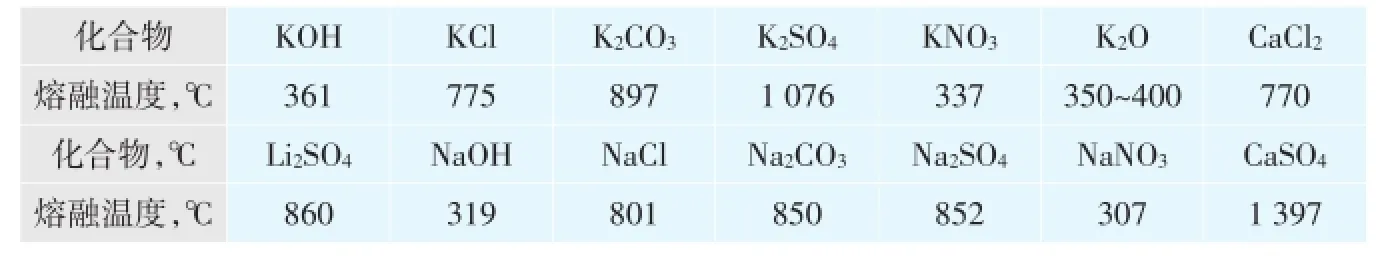

碱、氯、硫化合物的熔融温度因实验状况不同温度稍有差异,不同文献上的熔融温度有些差异,常见的碱、氯、硫等化合物的熔融温度见表1。

1.2碱、氯、硫等复合化合物熔融温度

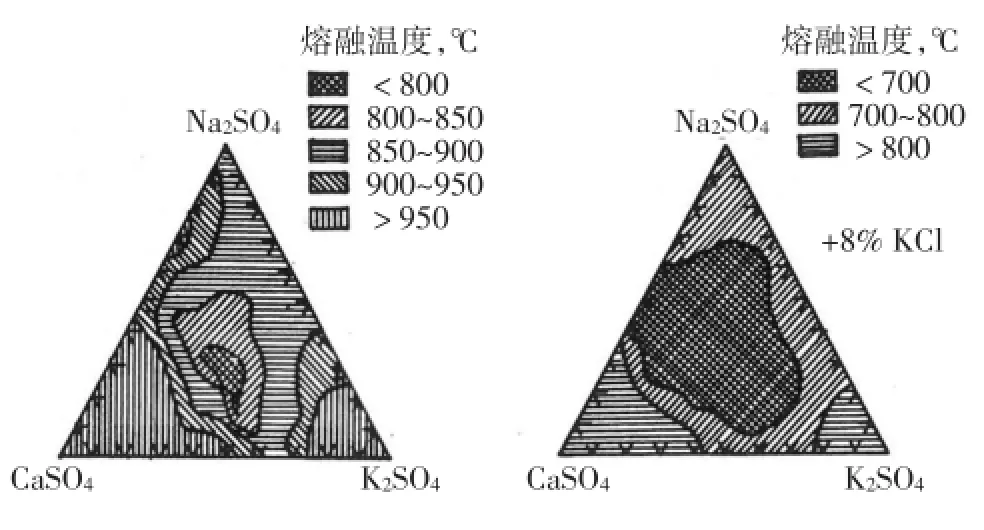

碱、氯、硫化合物在熟料煅烧过程中,生成一些复合化合物,熔融温度普遍下降(图1),主要的复合化合物的熔融温度见表2。

表1 碱、氯、硫化合物的熔融温度

表2 碱、氯、硫复合化合物的熔融温度

1.3二至三种的碱、硫、氯化合物的熔融温度

二至三种的碱、硫、氯化合物的熔融温度见表3。

1.4多元化合物的熔融温度

烧成系统内还存在一些多元化合物,其熔融温度随化合物的含量而变化,见图3。一般说来,氯的无机化合物熔融温度较低,最低熔融温度在600℃以下,易在预热器系统中、低温部位结皮。硫的化合物熔融温度相对高些,一般在预热器系统底部较高温度部位形成结皮,此外还有温度>900℃的硫化合物的多元化合物,易在窑的进料室和窑后部结圈,结长后窑皮。

在熟料煅烧过程中,原燃料的成分是不一致的,造成系统内各种化合物的成分不一,熔融温度也不一致,在生产系统内出现的熔融部位也不尽一致,所产生的结皮堵塞情况也不尽相同,这给生产控制带来困难。

表3 二种和二种以上碱金属化合物的熔融温度

图1 K2CL2-K2SO4相图

图2 K2SO4-Na2SO4-CaSO4系中熔体形成的温度范围

图3 四元相图(K2SO4-CaSO4-KCl-CaCl2)

1.5过渡性化合物的形成温度和分解温度

在熟料煅烧过程中,不仅出现挥发分组分,还会生成大量的过渡性化合物(中间化合物)或其复合物。它们在某一温度下生成,并在低于熟料烧成温度的另一温度下分解消失,被称为过渡性化合物,有别于C12A7、C2(AF)等中间性矿物。常见的碱、硫、氯过渡性化合物的分解温度和形成温度范围见表4,在熟料煅烧中最常见的在预热器系统内结皮、窑尾后结圈料中大量出现的有2CaSO4·K2SO4(钙明矾石)、2C2S·CaCO3(硅方解石)、2C2S·CaSO4(硫钙硅石)和3CA·CaSO4(硫铝酸钙)等化合物。

(1)钙明矾石(2CaSO4·K2SO4)

在K2SO4-Na2SO4-CaSO4三元系中,低熔物出现于800℃以下,在Cl-存在条件下,更多地出现于700℃以下(图2),可形成几种双硫酸盐,它们具有不同的分解温度。它们作为结合剂,促进了结皮和结块的形成,其中2CaSO4·K2SO4稳定存在的温度范围最宽,可至1 000℃,见表4和图2,因而作用最为显著。

CaSO4·K2SO4在KCl存在时,在600~900℃温度下,其熔融物有较大的粘聚强度。

(2)硅灰钙石(硅方解石)(2C2S·CaCO3)

Weisweiler等人研究窑料后提出:在含有CO2气氛及氯碱化合物存在下,在800~850℃温度范围内,部分窑料形成硅灰钙石(2C2S·CaCO3),反应方程式为:

在900℃以后,硅灰钙石分解,生成βC2S、CaO、CO2,反应方程式如下:

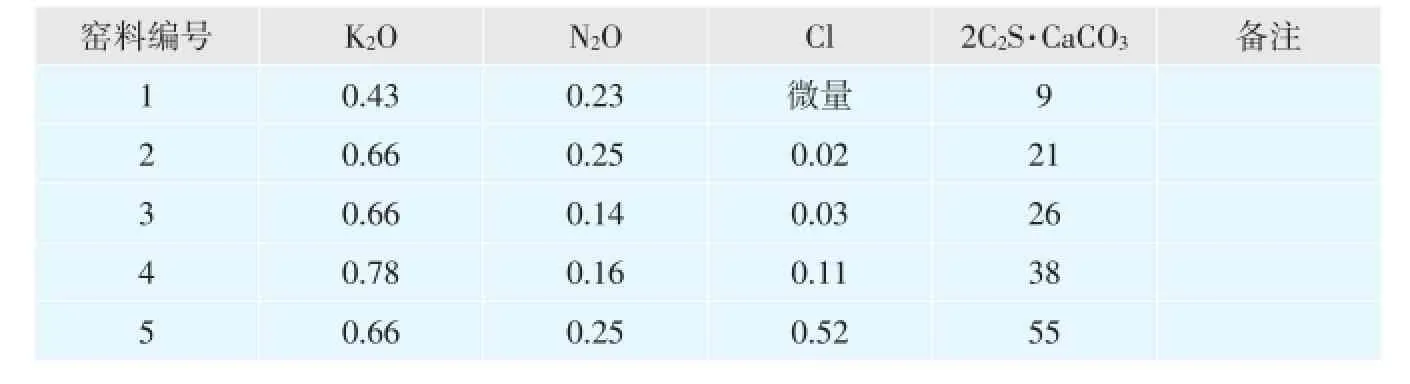

Sylla研究了含碱正常工业生料的煅烧中C2S·CaCO3的形成情况,发现KCl的存在强烈地促进其形成(表5)。

(3)硫灰硅钙石(又称硫硅钙石)(2C2S·CaSO4)

在约900℃时形成2C2S·CaSO4,到1 150℃以上时分解成C2S、CaO和SO3。KCl的存在也促进其形成,且降低其形成温度。

(4)硫铝酸钙(3CA·CaSO3)

3CA·CaSO3在燃料含硫较高的水泥窑内生成,易促进结皮。

2 氯的化合物循环

水泥熟料煅烧过程中,产生的氯化合物有两类。一类是氯与无机物产生的化合物,此类化合物熔融温度范围较广,在系统的中、低温部位均有循环,主要在预热器系统内的中温部位循环。另一类是氯与有机物产生的化合物,此类化合物熔融温度较低,主要在预热器低温部位,生料磨系统、废气风机、收尘器系统内循环。

表4 过渡性化合物或复合物的分解温度和形成温度

表5 Cl强烈地促进工业生料中2C2S·CaCO3形成,%

2.1氯的无机化合物循环

氯的无机化合物主要有KCl、NaCl、CaCl2等(熔融温度分别为772℃、801℃、774℃)。二种及二种以上的氯化合物的共熔温度见表3,表上所列的化合物共熔温度均<690℃,有些<300℃,而三种以上的氯化物熔融温度则更低,一般<600℃。在高熔融温度的硫化物中,含有少量氯化物,熔融温度约为1 200℃左右,单一元素氯化物的挥发温度均<900℃。在生产过程中,在预热器系统内氯的无机化合物与烟气进行热交换后温度逐渐增加,当达到熔融温度时,生成熔融物,在系统内进一步加热后,随物料入窑。在窑内温度进一步增加,至挥发温度时,则化合物挥发并随热烟气后逸,热烟气在后逸过程中,与窑料进行热交换后温度下降,挥发物转为熔融,与窑料一起并与窑料中的某些成分生成过渡化合物,改变了原有化合物的性质。这样在预热器、分解炉、回转窑后部系统内挥发凝聚、循环富集,一方面改变了窑气的组成,另一方面也增加了窑内物料对金属部件、耐火衬料的侵蚀。

在上述过程中,随着过渡相不断富集增长和积累至一定数量后,在预热器、分解炉系统内形成结皮,在窑后部形成结圈。氯的无机化合物的熔融温度和挥发温度均在水泥熟料煅烧温度内。研究资料表明,在熟料煅烧过程中,在预分解窑内较高温度部位,几乎97%以上的氯化物会挥发,随烟气后逸并熔融在预热器系统物料内,只有极少量的氯化物随烟气和熟料排至系统外,因而系统内热物料的氯化物的含量可达到进入系统的生料和燃料中所含氯化物数量的数十倍至一百倍甚至更多。由于氯在熟料煅烧过程中均在系统内循环富集,熟料中的氯含量很低,对熟料性能影响不大。

2.2氯的有机化合物循环

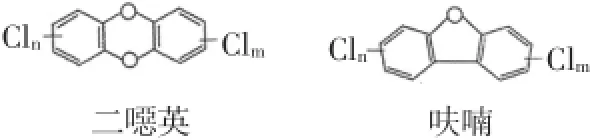

氯的有机化合主要为NH4C(l熔融温度~350℃)和氯苯化合物中的二噁英和呋喃等,其熔融温度均较低(图4)。

图4 二噁英(PCDD)和呋喃(PCDFs)结构

NH4Cl中的氮、氢来自原料和燃料。近年来为减少NOx排放,在系统内大量喷入氨水和尿素,在900~1 000℃温度时NOx减排效率最高,而系统内某一部位的温度很难保持恒定,因此有些氨水和尿素未与NOx作用,而随烟气后逸,在合适的工况下,与Cl作用,生成NH4Cl。

资料显示,二噁英和呋喃约有210种,其中的17种含氯苯结构的有剧毒,而预分解窑协同处置废物时,易产生有毒的二噁英和呋喃。欧洲的有关部门对此制定了预分解窑的排放限值<0.1ng1-TEQ/m3(标)(我国暂无此限制)。

二噁英和呋喃形成的条件:首先是烟气内含有一定数量的氯和氧,其次是燃烧状况,即温度在200~400℃时固相之间产生反应,500~800℃时气相之间产生反应,反应须具备足够的反应时间,提供反应的催化条件和颗粒表面。

预热器、分解炉系统内,原燃料中含有一定数量的氯和大量的生料微细颗粒表面及300~900℃的烟气温度的工况,具备大量连续生成二噁英、呋喃的条件。

表6 预热器系统结皮样品的化学分析,%

在水泥熟料煅烧过程中,二噁英和呋喃分解和生成反应同时存在,情况十分复杂。

原料内有机化合物或未完全氧化的废燃料,在温度较高的下部预热器内形成氯苯和氯酚等化合物,在合适的温度下快速合成二噁英和呋喃,并随烟气运行至上部预热器。此过程中,吸附在颗粒表面的二噁英和呋喃,随物料运行至下部温度较高的预热器内再次挥发,在预热器内形成吸收、挥发,再吸收、再挥发的循环。

部分在烟气内的物料颗粒表面的二噁英和呋喃,随烟气经高温风机、生料磨、收尘装置排至大气。此过程中,经生料系统和收尘装置收下后,入生料库存放、均化,然后喂入顶部低温预热器,再次形成循环。

在预热器系统中,当物料温度>800℃,二噁英和呋喃分解破坏,这是高温的回转窑内不存在二噁英和呋喃的原因。

3 预热器系统氯化物的结皮堵塞

氯化物的结皮堵塞分两类,即温度较高部位的无机氯化物结皮堵塞与温度较低部位的无机和有机氯化物结皮堵塞,前者结皮较致密,处置稍困难,而后者较疏松,处置较方便。本文主要介绍无机氯化物结皮堵塞及减缓措施。

图5 热料中Cl、SO3含量对结皮的影响

3.1无机氯化物结皮堵塞

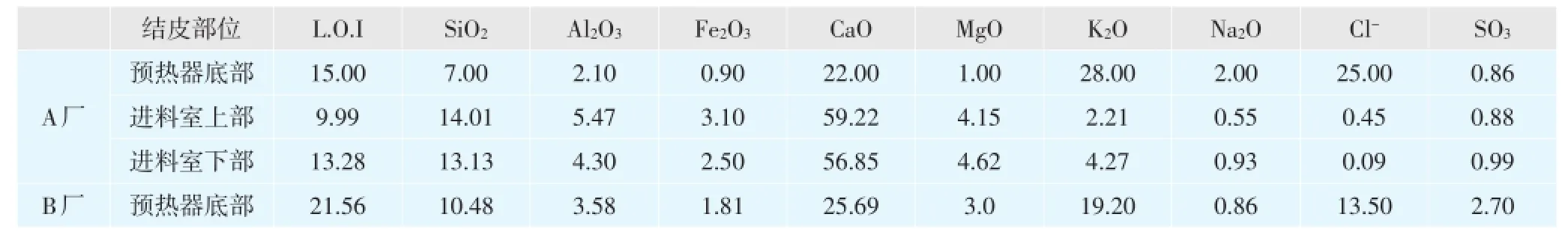

(1)由于各条生产线的原燃料情况不一,结皮物料的化学成分确有一些差别,但有一定的规律性。某公司在生产中,经常遇到结皮,对不同部位物料取样分析发现,系统最底一级预热器热料中含有高浓度的氯化钾(KCl)和灰硅钙石(硅方解石)[2C2S· CaCO3],而进料室主要为β-C2S、MgO和高浓度的K2O、Na2O、SO3及硫灰钙硅 石 [2C2S·CaSO4]、钙明 矾 石[2CaSO4·K2SO4]等。不同部位的样品的化学分析见表6。

表6表明,高温氯化物结皮堵塞往往和硫化物一起,对生产产生危害。此外,进料室上下部的氯含量远低于预热器,表明随着温度增高,入窑进料室的无机氯化物大部挥发。

(2)欧洲的一家水泥企业在燃烧工业废物时,经常出现系统结皮堵塞,该企业对每次结皮堵塞的热物料中的Cl、SO3进行分析,其结果见图5。

图5表明,当热料中只有Cl且富集量超过1.7%时,则出现结皮趋势,当超过3.5%时,则将大量结皮。热料中只有SO3且富集量>2.0%时,出现结皮趋势,当>4.5%时,则将大量结皮。而热料中同时含有Cl和SO3时,则均对结皮产生影响,结皮出现在二条曲线之间的位置,低于下部曲线为不结皮区,而高于上部曲线则为大量结皮区域。总体说来,热料中富集的Cl和SO3含量均>1.0%时,开始出现结皮,随着含量的增加结皮加剧。

氯、硫化合物同时存在,产生严重结皮的原因是,一般的水泥原料中,均含有一定数量的钾(K),在熟料煅烧过程中,生成氯化钾(KCl),极易生成钙明矾石(2CaSO4·K2SO4)等过渡化合物,这些化合物的熔融物有较大的粘聚强度,易使物料结皮结块影响生产。

中图分类号:TQ172.18

文献标识码:A

文章编号:1001-6171(2016)01-0020-04

通讯地址:1天津水泥工业设计研究院有限公司,天津 300400;2河北燕新建材有限公司,河北 廊坊 065202;3天津水泥实业公司,天津 300400

收稿日期:2015-11-24; 编辑:吕 光